Пісіру кернеулері мен деформациялары.

АААА

Ақауларды айқындауда бақылаудың әртүрлі тәсілдерінің ролі.

Жалғастардың жоғары сапасы, бірінші ретте, өндірістік технологиялық процестің жағдайы мен деңгейіне байланысты. Сондықтан ақауларды анықтау, өнімді жарамсыз деп қана дабыл қағу үшін емес, технологияны жедел жақсартуға бағытталады. Бақылау негізгі ықпалын өнім, жарамсыздығы мен ақаудың алдын алудың кері байланыстарын қамтамасыз ету ретінде, өндіріс технологиясына жасауы керек.

Ақаулардың типтері мен түрлері.

Ақаулардың түрлері мен типтері. Мемлекеттік стандарт бойынша (МЕСТ 17102-71) «жарамсыз»деген термин, жеке өнімдердің нормативті құжаттарда белгіленгендей, талаптарға сай еместігімен аңыкталады. Пісіру өндірісінде бұйымдарды пісіру үшін құрастыру мен дайындау ақаулары және пісіру ақаулары деп бөлу қабылданған. Соңғысы, сыртқы (жік пішінінің ақауы) немесе беттік және ішкі ақаулар болады. Ішкі ақаулар өз ретінде тұтас еместік (макроскопиялық ақаулар), немесе құрылым ақаулары болуы мүмкін. Ескеретін жай, құрастыру мен дайындау ақаулары пісіру ақауларының пайда болуына жиірек себеп болады. Соңдықтан бұйымды пісіруге дайындауды ұқыпты бақылау қажет.

|

|

|

Дайындау және құрастыру ақаулары. Балқытып пісіргенде ақаулардың бұл түріне тән көбірек кездесетіндері:

- жіктердің V, U және X тәріздес қырларының қиғаш кесілу бұрыштарының дұрыс еместігі;

- түйістіретін қырлардың ұзындық бойында үшталуы (топастануы) тым үлкен немесе аз;

- қырлардың арасындағы саңылаулардың тұрақсыздығы;

қырлардың бетіндегі кірлер т.б

Ақаулардың типтері

Орналасуымен------ Ішкі, сыртқы, (беттік), өте шығатын

Пішіні және үшқірліғімен----- Шағын,Созыңқы,Жалпақ,Көлемді, Үшкір(кескінімен), дөңгелек(кескінсіз)

Мөлшерімен----------- Майда,Орташа,Ірі

Жаппайлығымен-------- Жалғыз-жарым,Топтап (тізбекті, шоғырл.),Таралған

Пісірудің әртүрлі тәсілдеріне қатысты, ақаулардың пайда болу табиғатына байланысты жіктеуде манызды. Балқытып пісірумен орындаған түйіспе болат жалғастары ақауларының әдетте, алты түрін белгілеген;

А – тобы (кеуек –газ қосындылары) – Аа, Ав, Ас, Аd, Ae;

В – тобы (қатты қосындылар) – Ва, Вd, Вс;

С – тобы (шалабалқымалар) (С);

|

|

|

D – тобы – (шалапісірімдер) – Dа, Dв, Dс;

E - тобы – (сызаттар) – Eа, Ев, Ес;

F – тобы – (пішіні дұрыс еместік және басқа ақаулар) - Fа, Fв, Fс.

Бұлардың жіктелуі және белгіленуі РС-2192-72 және МЕСТ 7512-69 стандартары бойынша алынған. Осы ұсынысқа сай радиографиялық сынақтар көмегімен анықталған ақауларды екі әріппен белгілейді. Стандартта қарастырылғандай бірінші әріп ақаулардың түрін, екіншісі – ақаудың пайда болу табиғатын белгілейді. Ақауларды осылай белгілеу Халықаралық пісіру институтының (МИС) құжаттарында қабылданған.

Ақаулардың негізгі өлшенетін сипаттары.

. Ультрадыбысты бақылауда ақауды тапқандықтың белгісі, металл жігінде орналасқан шағылдырғыштан шыққан, берілген деңгейден амплитудасы асатын жаңғырық-сигнал. Анықталған ақаулар туралы ақпарат алу үшін келесі өлшенетін ақаудың сипаттамаларын қолданады:

- ақаудан қайткан жаңғырық-сигналдың ең көп амплитудасы;

- ақаулардың жікте орналасқан координаттары;

- ақаудың шартты өлшемдері;

- жіктің белгілі ұзындығындағы ақау саны.

|

|

|

Ағыс іздеумен сынағандағы қауіпсіздік талаптары.

Тығыздыққа сынағанда бақылайтын нысананың ішіне артық қысым жасаумен байланысты тәсілдердің ерекше маңызы бар. Мұндай тәсілдерге пневматикалық және гидравлиқалық сынақтар жатады.

Сынақтарды жүргізгенде Қазақстан Республикасының «Госгортехнадзоры» бекіткен «Қысыммен істейтін ыдыстардың құрылымдары және қауіпсіз пайдалану ережелерің» басшылықа алу қажет. Осы ережелерге сай сынақтардың төменгі міндетті реті қарастырылған:

- пісіру жалғастарын ақаукөргіштікпен бақылау;

- гидравликалық немесе пневматикалық сынақтар;

- сынақтардың басқа түрлері. (мысалы тығыздыққа сынау)

Тығыздыққа қысылған газ қолданып бақылау процесінде және гидравликалық немесе пневматикалық сынақтарда бұйымды соққылауға тыйым салынады.

Ағыс іздеу тәсілдерімен бақылау жүргізгенде, бақылау орнынан 5 м жақындықта пісіру жұмыстары рұқсат етілмейді. Бірден, сынақ аяқталғаннан кейін, газды баллонның кранын жабу қажет.

|

|

|

Ағыс іздеу сынақтарын жүргізгендегі қауіпсіздік техникасы.

Ағыс іздеумен бақылау тәсілін таңдау жобалаушы белгілеген тығыздық дәрежесіне байланысты. Қазіргі кезде қаталдау талап атом энергетикасында бар, мұнда жауапты жалғастарда шекті ағыс мөлшері 10-7- 10-9 л.мкм/с немесе 4· 10-4 см3· ат/жылына дейінгі көрсеткіштен аспауы керек. Бақылаудың осындай сезімталдығын қазіргі кездегі гелийлі ағыс іздегіштер ПТИ-6, ПТИ-7 қамтамасыз етеді. Ағыс іздегіштердің сезімталдығын тексеру және ағыс іздеу сұлбасын баламалау үшін, бақылау ағыстарын пайдаланады. Бұйымның тығызсыздығын бағалаудың негізгі көрсеткіші ретінде, бақыланатын жалғастың тығыз еместігінен және бақылау ағысынан байқалатын газ өтуінен алынған нәтижелердің салыстырмалы түрдегі талдауы болып табылады. Бақыланатын ағыс диффузиялы және қылтүтікті болады. Диффузиялық бақылау ағысының жұмысы кеуек материалдардан өткенде гелийдің диффузиялануына негізделген. Олардың жұмыс көлемі таза гелиймен толтырылады. Қылтүтікті бақылау ағысының жұмысы бақылау газының қылтүтік (жарық, сызат т.б.) арқылы өтуіне негізделген.

Ақаулардың негізгі өлшенетін сипаттамалары, жаңғырық-сигналдың амплитудасы.

Ақаулардың негізгі өлшенетін сипаттамалары. Ультрадыбысты бақылауда ақауды тапқандықтың белгісі, металл жігінде орналасқан шағылдырғыштан шыққан, берілген деңгейден амплитудасы асатын жаңғырық-сигнал. Анықталған ақаулар туралы ақпарат алу үшін келесі өлшенетін ақаудың сипаттамаларын қолданады:

- ақаудан қайткан жаңғырық-сигналдың ең көп амплитудасы;

- ақаулардың жікте орналасқан координаттары;

- ақаудың шартты өлшемдері;

жіктің белгілі ұзындығындағы ақау саны.

Ақаудан қайтқан жаңғырық-сигналдың амплитудасы – ең қарапайым өлшенетін сипаттамасы, ол тең жағдайларда шағылысатын беттің мөлшері, орны мен сырт пішініне, оның орналасқан тереңдігіне және кедір-бұдырлығына байланысты. Шағылысатын толқынның түрі түсетін толқынның түріндей болып, ол түсу бұрышына тең бұрышпен шағылысса, егер шағылысатын беттің тегіс еместігі толқын ұзындығынан едәуір аз болса, ондай шағылыстыратын бет айналы бет, оның шағылысуы айналық шағылысу деп аталады. Егер екі ортаның бөліну бетінің тегіс еместігінің мөлшері ультрадыбыс толқынының ұзындығына шамалас болғанда, әртүрлі бұрыштармен сәуле шашырайтын диффузиялық шашырау байқалады.

Пісіру жалғастарында кездесетін тегіс еместіктердің (шалапісірімдер, сызаттар, тотық қабыршақтар) көпшілігінде, ақаукөргіштікте қолданатын ультрадыбыс толқындарын металда тарататын, диффузиялық шағылыс пайда болдыратын беттері бар.

Тегіс емес беттерден шағылысқан жаңғырық-сигналдың амплитудасы, орталардың бөліну шекарасына перпендикуляр түскен ультрадыбыс толқынының айналы жаңғырық-сигналының амплитудасынан аздау.

БББББ

Болаттар және басқа металдардың пісіруге икемділігі

Болаттардың пісіруге икемділігі. Пісірудің доғалы тәсілдерімен төменкөміртекті және төменлегірленген термоберіктендірілмеген болаттарды пісіргенде, жіктің негізгі металмен тең беріктігін қалыптамасыз ету әдетте, қиындық тудырмайды. Біршама қиындықтар термоберіктенген болаттарды пісіргенде туады, өйткені жік айналасы аумағы металының механикалық қасиеттері пісірудің нақты жағдайларына және пісіру алдындағы болатқа қандай термоөңдеу түрі жүргізілгеніне байланысты.

Бақылаудың магнитті және электромагнитті тәсілдерінің және физикалық негіздері.

Бақылаудың электр магнитті тәсілдері электрмагнит өрісінің бақылайтын және эталонды бақылау нысаналарымен өзара әсерлесуін тіркеуге негізделген. Бұл мақсатта тұрақты электрлік және магнитті өрістерден бастап, жиілігі ондаған миллион герц шамасындағы айнымалы өріске дейін, электрмагнитті құбылыстардың кең спектрін пайдаланады. Жиілікті одан әрі көбейту, өтетін радиация тәсілдеріне тән ауқым аралығына алып келеді. Электрмагнитті бақылаудың жалпыланған сұлбасынан байқалатындай, өріс беру жүйесінің көзі 1 электрмагнитті өрісті бақылау нысаналарымен өзара әсерлеседі.

Бақылаудың электромагнитті тәсілдерінде бақыланатын бөлшектің температурасының бөлінуі және жылу шығару мен құйынды тоқтың өрісінің бөлінуін тіркеу тәсілдері қолданылуы мүмкін. Электромагнитті өрістің көрсеткіштері жөніңде алғашқы ақпаратты ажырату тәсілдерімен төмендегідей бақылау сұлбасына бөлінеді:

- электр сигналына өзгертпей бақылау (көзбен көру);

электр сигналына өзгертумен бақылау .

Бақылаудың қылтүтікті тәсілдерінің жіктелуі және негізгі түсініктері.

Қылтүтікті (пенетрациялық) ақаукөргіштіктің алдындағы мәселесі – ақау участкелердің жарық қайтаруын өзгертуге мүмкіншілік беретін жабдықты пайдаланып, сыртқы ақауларды айқындау. Осылайша ақау және зақымдалмаған жерлердің айқындылық айырмашылығын қолдан өзгертеді. Қылтүтікті ақаукөргіштік тәсілін, негізінде ферромагнитті емес, ыстыққа берік қорытпалардан жасалған жалғастарды, сондай-ақ энергетикалық, көліктік және арнайы машина жасауда бөлшектерді дайындағанда пайдаланылатын металл емес материалдарды, радиоэлектрондық құрылымдардың, қышбұйымды және металл- қышбұйымды бөлшектерін бақылау үшін қолданады. Қылтүтікті ақаукөргіштік көпшілігінде мына құбылыстарға негізділеді: қылтүтікті өтулік, сорбция мен диффузия, жарық және түстік айқындылық айырмашылығы.

Жіктеулуі.Ақаулардың индикаторлық іздерінің жарық-колористік ерекшеліктеріне байланысты қылтүтікті ақаукөргіштік үш тәсілге бөлінеді:

- люминисценттік (Л);

- түрлі-түсті (Ц);

- люминисцентті-түсті (Л-Ц).

Бақылаудың қылтүтікті тәсілдерінің аппаратурасы.

Тұрақты орында пайдаланатын ақаукөргіштер ішінде пайдалануға ұсынылатындары – шағын ақаукөргіш ЛД-4 және үлкен ақаукөргіш ЛДА-3, түрлі-түсті ақаукөргіштікке арналған, алып жүретін жиынтықтың ішінде – ДМК-4 құрамасы. Пісіру жіктерін қылтүтікті ақаукөргіштікпен бақылаудың ең қарапайым әдістемесі төмендегідей.

Бақылаудың люминисценттік тәсілінде бұйымның бетіне, ультракүлгін сәулесі әсерінен жарқырайтын, сүйықтық (жиірек 15 % трансформатор майы мен 85 % керосиннен тұратын қоспа) жағады. Содан кейін, бұйымның бетіне тальк немесе көмірқышқыл магний ұнтақ-анықтағышының жұқа қабатын жағады. Біршама уақыт өткеннен кейін, ұнтақты кептіріп, ПРК-2, ПРК-4 т.б. кварц шамдарының ультра күлгін жарығымен пісіру жігіне жарық түсіреді. Ақаулар олардың сары-жасыл жарқырауынан көрінетін болады.

Бақылаудың қылтүтікті тәсілдерін жүргізгендегі қауіпсіздік техникасы.

Бақылаушылар қылтүтікті ақаукөргішпен жұмыс атқарғанда, дем алу жолдарымен және тері арқылы адам организміне түсетін және онда теріс, келеңсіз жағдайлар тудыратын, улы заттармен араласады.

Мұндай жағдайларды болдырмас үшін, бұйымдарды түсті тәсілмен бақылағанда, барлық жұмыстарды арнайы киіммен (халат, бас киім, медициналық резеңке қолған) жүргізеді.

Қылтүтікті тәсілдермен бақылауға арналған жұмыс орындарында ауа алмасуы үш еседен кем болмайтындай, жергілікті және жалпы желдеткіштермен жабдықталады.

Құрылғылардың жабық түрінің ішкі бетін бақылағанда, бу мен ертінділердің көп жинақталмауы үшін, бақылау нысанасының ішіне тұрақты түрде таза ауа беріліп тұруы қажет. Люминисценттік ақаукөргіште, адамның терісіне сіңгенде, сонда биохимиялық және биофизикалық өзгерістер енгізетін, қосымша зиянды әсер, ультракүлгін түсті сәуле шығару көзі болып саналады. Бұдан басқа, ультракүлгін сәулесі оператордың денсаулығына зиян келтіретін, көз ортасының флоуресценциясын болдырады.

Қылтүтікті ақаукөрғіштік жүргізгенде өрт қауіпсіздігі шараларын қарастырады. Бұл, көп ақаукөргіштік материалдардың жанғыштығына байланысты, олардың ұшқыннан, кездейсоқ оттан жануын болдырмауды қажет етеді. Осы мақсатта барлық жанғыш заттарды арнайы темір шкафтарда немесе жәшіктерде сақтайды, ал жұмыс орындарында өрт сөндіру құралдары, оның ішінде қөмірқышқылды өрт сөндіргіштермен қамтамасыз етіледі.Бақылау өткізетін орындардың жанында тамақ ішуге қатаң тиім салынады. Қол жуу үшін жылы сумен сабын қолдану қажет, бұл мақсатта керосин, бензин және басқа ерітінділермен жууға тиім салынады. Қылтүтікті ақаукөргішпен жұмыс жүргізіп жатқан бөлмелерде электр қыздырғыш аспаптарын пайдалануға болмайды.

Бақылау қызметтерінің алдындағы мәселелері қандай?

Бақылау қызметтерінің алдындағы мәселелерде, оны орындағанда жоғары сапалы өнім шығаруға мүмкіндік жасайтындай болуы керек:

1) кіретін шикізат, материалдар, жартылай өнім, жинақтау бұйымдарына кіріс бақылау жүргізу; жеткізуші өндіріс мекемелерінің өнім сапасының тұрақтылығы туралы ақпарат жинау; өндірушілерге тиісті шағым ресімдеу;

2) қабылдау бақылауын, оның барлық түрлерінде жүргізу - дайын бұйымның конструкторлық құжаттамаларға және стандарттарға сай сапасын бақылау, таңбалау және тиісті құжаттарды ресімдеу;

3) бұйымды бақылау үрдісін тұрақты бақылау;

4) бірқатар арнайы бақылау операцияларын орындау (шикізат сақталуын инспекциялық бақылау, орау және консервациясын бақылау, таңбалаудың барлығын бақылау);

5) нормативті –техникалық құжаттамалардың қатаң сақталуын қамтамасыз ету;

6) жұмысқа шын ықыласымен қарауды дамытуды қолдау.

Бұдан да басқа, бақылау қызметтерінің бірінші мәселелері бұйымның сапасын бақылау жөнінде ұйымдастыру–зерттеу жұмыстары болып табылады:

1) өндірістің әртүрлі сатысында айқындалған ақауларды статикалық талдау;

2) ақаудың себебін талдау және оны болдырмау шараларын жасау;

өнім сапасын жоғарылату жөніндегі белгіленген шаралардың өз уақытында орындалуын бақылау.

ГГГГГГГ

Газ-электрлі ағыс іздегіштер.

Газ-электрлі ағыс іздегіштер ешқандай басқа тәсілдермен айқындалмайтын өте аз ағыстарды анықтауға мүмкіншілік береді. Дегенмен, бұл ағыс іздегіштер күрделі және қымбат, сондықтан оларды ерекше жауапты бұйымдар үшін, мысалы атом энергетикасында, қолданады. Ағыс іздегіштердің екі түрі бар:

а) масс- спектрөлшеумен (гелийлі);

б) галоид-электрлі (галоидты).

Гелийлі ағыс іздегіштердің жұмыс қағидасы масс - спектрөлшегіштің ағыс іздегіш бөлмесіне толатын газдар кешенінен гелийді ажыратуға негізделген. Бұл газды көсеткіш (индикатор) есебінде пайдаланады.

Гелийдің масс- спектрөлшегішінің бөлмешігіне түсүі, ағыс іздегішті вакуумдалған бұйымға немесе біршама артық қысыммен гелиймен толтырылған, бұйым орналасқан бөлмешікке жалғастырумен қамтамасыз етіледі. Гелийдің ақау арқылы өткенінен, масс- спектрөлшегіштің бөлмешігіндегі қысымның көбеюі бір уақытта сыртқа қойылған меңзерлі аспаппен және дыбыс дабылымен тіркеледі. Тәсілдердің бөлінуі: гелийлі сүңғіш, бұйымның сыртқы бетін гелиймен үрлеп вакуумдеу, бақыланатын бұйымның жеке учаскелеріне арнайы бөлмешіктер қою, т.б.

Гидравликалық сынақтар.

Бұл сынақты әдетте пісіру жіктерінің тығыздығы сияқты, беріктігінде тексеру мақсатында жүргізеді. Олар пневматикалық сынақтарға қарағанда қауіпсіздеу, өйткені сұйықтық аз қысылады және ағыс жарылыссыз бірден қысымның төмендеуіне алып келеді. Гидравликалық сынақ тәсілі, ұстау уақыты, қажетті қысым шамасы және шекті ағысы осы бұйымға қойылатын техникалық шарттарға сай белгіленеді.

Бұйымды қажетті уақыт ұстап, балғамен соғып байқайды. Ағыстар шашыранды немесе ылғалдану түрінде айқындалады. Бақылаудың сезімталдығын жоғарылату үшін, жоғарырақ өтү қабілеттілігі бар су ертінділерін қолданады.

Гидравликалық және пневматикалық сынақтарды өткізу ретін атаңыз.

Пневматикалық сынақтар. Қысылған ауамен сынау.Қысылған ауамен ақырғы сынау ыдыстардың жалпы тығыздығын бақылау үшін жүргізіледі. Тығыз еместікті қысымды 10-100 сағат ішінде ұстап, оның төмендеуімен анықтайды (манометрлік индикациялау). Сынақ қысымы әдетте 1,0-1,2 жұмыс қысымының шамасында.

Гидравликалық сынақтар. Бұл сынақты әдетте пісіру жіктерінің тығыздығы сияқты, беріктігінде тексеру мақсатында жүргізеді. Олар пневматикалық сынақтарға қарағанда қауіпсіздеу, өйткені сұйықтық аз қысылады және ағыс жарылыссыз бірден қысымның төмендеуіне алып келеді. Гидравликалық сынақ тәсілі, ұстау уақыты, қажетті қысым шамасы және шекті ағысы осы бұйымға қойылатын техникалық шарттарға сай белгіленеді.

Бұйымды қажетті уақыт ұстап, балғамен соғып байқайды. Ағыстар шашыранды немесе ылғалдану түрінде айқындалады. Бақылаудың сезімталдығын жоғарылату үшін, жоғарырақ өтү қабілеттілігі бар су ертінділерін қолданады.

ЖЖЖЖЖЖ

Жабдықтар мен саймандарды бақылау.

Жабдықтарды бақылау.Алдын-ала бақылау. Пісіру жалғастарының жоғарғы сапасын алу бұрын (2.1 сұлбасы) келтірілген факторлармен анықталады.

Егер бастапқы материалдардың жоғарғы сапасымен қажетті қасиеттерін қамтамасыз етсек, онда жабдықтар мен аппараттар және жұмысшы – оператордың дәрежесі шешуші болады. Жабдықтардың техникалық деңгейін, сенімділігін және күшін белгілі аралықта ұстау қажет. Пісіруші дәрежесі жоғары болғанда, қарапайым, бірақ жоғары сенімділікті жабдықтармен іс атқаруға болады. Бұл жағдайда, жалғастардың сапасын бақылау, соңғы операция болады және алатын жалғасымыздың сенімділігіне жанама әсер етеді. Осылайша біз, жабдықтар мен бастапқы материалдардың сапасын алдын-ала бақылаумен және негізінде дайын бұйымдарды қабылдау бақылаумен таныспыз (байланыстымыз).

Бұл жағдайда бақылау негізінде - қосалқы, сылбыр болуы мүмкін. Қабылдау бақылаумен қатар, пісіру процесінде сапаны автоматты басқаруды қолдану өте тиімді, өйткені ол салыстырмалы түрде, дәрежесі төмен операторларды пайдалануға мүмкіншілік береді. Сонда, процесті белсенді бақылауды қамтамасыз ететін мыналар қарастырылады:

- ереженің барлық көрсеткіштерін тиімді аралықта ұстап тұру (көрсеткіштермен бағдарлау);

- алынған жік сапасымен ереже көрсеткіштерінің арасындағы кері байланыстар (сапаны қадағалау).

Жалғастарды сырттай байқау.

Сырттай қадағалау. Сырттай қадағалаумен дайындамаларды пісіруге әзерлеу мен құрастыру сапасын, пісіру процесінде жіктердің орындалу сапасын және дайын пісірілген жіктердің сапасын тексереді. Әдетте сырттай қадағалаумен барлық пісіру бұйымдарын, оларға бақылаудың басқа түрлерінің қолданылуына қарамай бақылайды. Сырттай қадағалау көп жағдайда жеткілікті түрде хабар береді, бақылаудың ең арзан және жылдам тәсілі.

Жинастыру жағдайында бақылау.

Жинастыру жағдайында бақылау қызметі. Құрылыс алаңдарында және құбыр жолдарында сапаны бақылау далалық сынақ лабораторияларында жүргізіледі. Бұл лабораториялар әдетте құрылыс немесе жинастыру басқармасына, нысананы салғанша, оның қарамағына жіберіледі.

Әкімшілік жағынан бұл лаборатория пісіру-жинастыру бірлестігі жанындағы орталық далалық сынақ лабораториясының құрамына кіреді.

Ерекше атап өтетін жағдай – завод және жинастыру жағдайында қатаң ойластырып ұйымдастырған бақылау, ақауды азайту мен оның алдын алудың ерекше үлкен тиімділігін береді.

ИИИИИИИИ

Иондаушы сәулелердің адам организміне биологиялық әсері.

Иондаушы сәуле бұйымның затынан өткенде ол әлсірейді – яғни сіңеді және шашырайды.Өнеркәсіпте радиациялық ақаукөргіштіктің тәсілдері мен жабдықтарын пайдалану, адам организміне зиянды әсер ететін әртүрлі иондаушы сәуле шығару көздерін қолданумен байланысты. Денеге сіңген энергия заттың атомдары мен молекулаларын иондандырады, ал ол клеткалардың бұзылуына алып келеді.

– Сәуле шығарумен болған өзгерістер қайтарымды (аз мөлшермен сіңгенде) және қайтарымсыз (үлкен мөлшерде) болады. Бұл өзгірістер жеке органдарда және барлық организмде өтуі мүмкін. Бір есе сәулеленгенде адамның бүкіл денесіне сіңген мөлшердің қосындысына байланысты келесі өзгірістер болады:

– <0,025 Дж/кг (0 – 25 рад) – көрінетін өзгірістер жөқ;

– 0,025 – 0,05 Дж/кг (25 – 50 рад) – қанда өзгерістер болады;

– 0,05 – 0,1 Дж/кг (50 – 100 рад) – жұмыс қабілеттілігінің қалыпты жағдайы бұзылады;

– 0,1 – 0,2 Дж/кг (100 – 200 рад) – жұмыс қабілеттілігінен айырылады;

– > 0,2 Дж/кг (> 200 рад) – өліп кетуі мүмкін.

– Сәуле әсеріне көбірек сезімтал мына органдар:

– - без құрылымдары мен түйіндері;

– - кежек (селезенка), зоб бездері, сүйек миы және ұрық клеткалары.

– Сәуленің организмге ықпал ету уақыты денеде өтетін процесстерге елеулі әсер етеді. Сәуленің әсері адамға бірдей білінбейді, мұнда организмге сіңген мөлшер қосыла береді де, біршама уақыттан кейін ғана біліне бастайды.

Иондаушы сәулелерден адамды қорғаудың негізгі мәселесі.

Өнеркәсіпте радиациялық ақаукөргіштіктің тәсілдері мен жабдықтарын пайдалану, адам организміне зиянды әсер ететін әртүрлі иондаушы сәуле шығару көздерін қолданумен байланысты. Денеге сіңген энергия заттың атомдары мен молекулаларын иондандырады, ал ол клеткалардың бұзылуына алып келеді.

Барлық айтылған факторлар радиациялық қауіпсіздіктің нормаларын белгілеуді және иондаушы сәуле шығару көздерімен жұмыс істеу ережелерін міндетті түрде дозиметриялауды, олардың әсерінен жұмыс атқарушылар мен басқа адамдарды қорғау ережелерін қатал орындауын қажет етеди

Инспекциялық бақылау дегеніміз не? Инспекциялық топтың міндетіне қандай тексеру кіреді.

Инспекциялық бақылау – операциялық немесе қабылдау бақылаудан кейін, арнайы топпен жүргізетін өнімді немесе технологиялық процесті таңдап бақылау. Бұл топтың міндетіне жабдықтарды, саймандарды, айлабұйымдарды, технологиялық тәртіпті, сондай-ақ ОТК қызметінің жұмысын кешенді тексеру кіреді.

ККККККК

Керосин және пенетранттармен сынау.

Жіктерді керосинмен сынауды ашық ыдыстар, сұйыққоймалар, сиымдылықтар және басқа бұйымдарға қолданады. Тәсіл керосиннің жоғары өту қабілеттілігіне негізделген. Сұйықтықтың түтікке өтуіне оның полярлығы да үлкен ықпал етеді. Тығыздықтың қабырғасында жылжымайтын адсорбциялық қабыршақ құрамайтын, полярлығы жоқ сұйықтық – керосин, бензин, спиртті пайдаланған дұрыс.

Іс жүзінде, жіктің тығызсыздығын айқындау үшін, оларды бақылауға және ақауды кетіруге болатын жағынан борлы бояу жағады. Содан кейін, жіктің басқа сырт жағына керосин жағып, есептеу бойынша оны қажетті уақыт (15-60 мин.) ұстайды. Ақаулар бор жағылған жағынан тотты жолақ және дақ күйінде байкалады. Бұйымдарды сумен ылғалдауды қолданбау керек, өйткені оның молекулаларының полярлығына байланысты ақауды айқындаулық азаяды. Бұйымды бақылау алдында кептіру қажет.

Пенетрант-бояу және люминофорларды пайдалану, әдістемелік жағынан қылтүтікті бақылауда қолданумен уқсас. Айырмашылығы тек бақылайтын сұйықтық құрамына пенетрант қосылады және ол өтпелі ақаулар арқылы өткенде, ақауларды үлкен сезімталдықпен айқындауға мүмкіндік береді.

Керосин және пенетрантармен сынауды қандай бұйымдарға пайдалануға болады?

Керосинмен сынау.Бұл сынақ тәсілі қылтүтікті құбылысқа негізілделген. Мүндай қылтүтікті түтік ретінде өтпелі кеуектер және пісіру жіктерінің металындағы сызаттар болып табылады. Мұнда түйіс жіктің бір жағын судағы бордың ертіндісімен (350-450г. бор немесе каолинді 1л суға) жағады, бұл кепкеннен кейін екінші жағына керосин жағады. Ақау болуын бормен жаққан беттегі керосин дағы шығуынан анықтайды. Бақылауды пісіру жалғастары екі жақтан ашық боғанда ғана жүргізу мүмкін.

ҚҚҚҚҚҚ

Қандай жағдайда пісірушілердің дәрежесін тексеру қажет және оны тексеру тәртібі.

Операторлардың дәрежесін бақылау. Бұл үшін пісірушілерді, дефектоскопистер мен құрастырушыларды мезгіл-мезгіл аттестациялауды және құжаттауды жүргізу қажет. Құжаттаудың мерзімі мен тәртібі тиісті құжаттарда – сынақ ережелерінде көрсетілген. Пісірушілердің дәрежесін негізінде, олардың жауапты құрылғыларды пісіру жұмыстарына кірісер алдында тексереді. Бұдан басқа, өндіру процесінде пісірушілерді оқтын-оқтын қайталау сынақтарынан өткізеді. Пісірушілердің дәрежесін тексеру үшін, мекеме әкімшілігі Госгортехнадзор инспекторының қатысуымен, дәрежелік комиссия үйымдастырады. Тәжрибелік дәрежесін тексеру әдетте, тиісті жалғас немесе бұйымның пісіруін сапалы орындауын қарастырады. Пісірілген үлгіні сырттай қарағаннан кейін, оған механикалық сынақ жасайды. Пісірілген үлгінің сапасы мен оны бағалау өлшемдері сынақ ережесінде келтірілген.

Қажуға сынағанда металдың қандай көрсеткішін анықтайды. Пісіру жалғастары үшін сынау циклы қанша болады?

Қажуға сынағанда материалдың қандай көрсеткішін анықтайды.Қажуға сынау (Испытание на усталость) — үлгінің берілген кернеуге қатысты, күйреуге дейінгі цикл санын анықтайтын сынау. [1]Қажуға сынау (Испытание на усталость) — қайталанғыш құбылмалы кернеудің белгілі бір цикл санымен материалға күш түсіруден тұратын механикалық сынау.

Қажуға сынау. Қажу беріктігіне сынаумен металдың айнымалы жүктемелер әсіріне иілісте, созылуда және бұралудағы қарсыласу қабілеттігін анықтайды.

Айнымалы жүктемелер кернеулердің өзгеру амплитудасымен сипатталады және осыған байланысты симметриялы, асимметриялы және лүпілді циклдарымен болуы мүмкін.

Сынағанда шыдамдылық шегін анықтайды, яғни сынақтың берілген цикл санында үлгі қирамай көтерітін ең көп кернеуі. Пісіру жалғастары үшін сынау циклы (2÷10)·106 циклды құрайды.

ЛЛЛЛЛЛЛ

Люминисценттік тәсіл, бақылаудың аппаратурасы мен әдістемесі.

Люминисценттік тәсіл – үш түрлі вариант белгілерімен дамуда: сорбциялы, диффузиялы және еш белгісіз. Люминисценттік тәсілдің сорбциялы варианты – көне және көбірек таралғаны (бірақ тиімдірегі емес). Индикаторлы сұйықтықпен тазарту құрамының іздерін бөлшектен тазартқаннан кейін, ұнтақ күйіндегі сорбентті (құрғақ тәсіл) немесе қою қойыртпақ үнтақ тәріздес сұйықтықтағы сорбентті (ылғалды тәсіл) жағады. Ақауда сақталған индикаторлы ертіндінің іздерін алу үшін, бақылайтын бетте сорбентті берілген уақыт аралығында ұстайды. Содан кейін, бақыланатын бетке ультракүлгін жарық түсіріп қарайды.

Сорбент сіңірген индикаторлы ерітіндінің люминисценттігі (жарқырауы), ақау орналасуының дәл және айқын суретін береді

Бақылаудың аппаратурасы мен әдістемесі. Тұрақты орында пайдаланатын ақаукөргіштер ішінде пайдалануға ұсынылатындары – шағын ақаукөргіш ЛД-4 және үлкен ақаукөргіш ЛДА-3, түрлі-түсті ақаукөргіштікке арналған, алып жүретін жиынтықтың ішінде – ДМК-4 құрамасы

МММММММ

Магнитті тәсілдер.

Бақылаудың магнитті тәсілдері ферромагнитті материалдан жасалған бұйымда тұтас еместік (ақаулар немесе құрылымның біркелкі еместігі) жасайтын магнит ағынының (өрісінің) шашырауын айқындауға негізілдеген.

Бақылаудың магнитті тәсілдері

Магнит ұнтақты

Магнитографиялық

Магнит феррозондты

Индукциялы

Магнит – жартылай өткізгішті

Магнит-ұнтақты тәсілдің мәнісі мынада: ферромагнит ұнтағын керосин, май, немесе сабын ерітіндісімен араластырып, магниттелген бөлшектің бетіне жағады. Магнитті өрістің шашырауының тарту күші әсерінен ұнтақ бөлшектер бұйымның бетінде жылжып, ақаулардың бетінде жолақ түрінде топтасады. Ұнтақтардың осы топтасуы анықталған ақаудың түріне сай келеді

Магнитографиялық тәсіл. Ақаукөргіштіктің магниттік тәсілдерінің арасында пісіру жіктерінің сапасын бақылау үшін көбірек таралғаны магнитографиялық тәсіл. Бұл тәсілдің мәнісі –бақыланатын пісіру жігінің учаскесін және оған жақын жатқан жік жаны аумағын магниттеп, сонымен қатар оның магнитті өрісін магнитті таспаға жазып аламыз, содан кейін таспада алынған магнитограмманы магнитографиялық ақаукөргіштің арнайы қайта жаңғырту қондырғысымен оқылады

Металдардың пісіру икемділігін бағалау.

Пісіру икемділігідеп, біртекті немесе әртекті металдар мен қорытпалардың, әртүрлі пісіру тәсілдері мен пісіру материалдарын пайдаланып орындалған, жұмыс қабілеттілігі бар, пісіру жалғастарын құрау мүмкіншіліктерін түсінеміз. Пісіру икемділігін, пісіру жалғасы қасиеттерінің негізгі металдың аттас қасиеттеріне сай келу дәрежесімен және жалғас металында кеуек, қосындылар, сызаттар, т.б. ақаулар қалыптасу мүмкіншілігімен бағалайды.

Жақсы пісірілетін металдар, пісіргендегі термиялық циклдің әсерін пісіру жалғасының қасиеттерін елеулі төмендетпей және жоғарыда аталған ақауларды болдырмай пісіріледі. Қиын және шектеулі пісірілетін металдар бұл үшін, арнайы таңдалған әдістер мен пісіру ережесін және әртүрлі технологиялық шараларды-қыздыру, пісіруден кейін бірден бәсендету т.б., қажет етеді.

Механикалық сынақтар.

Механикалық сынақтар пісіру құрылғысының беріктігі мен жұмыс сенімділігін анықтайды. Пісіру жалғастары мен оның бөлек аумақтарында механикалық қасиетін анықтаудың негізгі тәсілдері МЕСТ 6996-66-да қарастырылған. Бұл МЕСТ мөлшерлі, кейбір жағдайларда төмен немесе жоғары температурада статикалық және соққы сынақтарын қарастырады. Жоғарыберіктікті материалдардан жасалған жауапты құрылғылардың пісіру жалғастары үшін немесе төмен температура жағдайында және дірілді жүктемелерге арналған пісіру жалғастарына, морт қирауға қарсы шыдамдылығына және қажу беріктігіне косымша сынақ жүргізеді.

Магнитті тәсілдермен бақылағандағы қауіпсіздік талаптары.

Магнитті тәсілдер. Бақылаудың магнитті тәсілдері ферромагнитті материалдан жасалған бұйымда тұтас еместік (ақаулар немесе құрылымның біркелкі еместігі) жасайтын магнит ағынының (өрісінің) шашырауын айқындауға негізілдеген.

Магнит-ұнтақты тәсіл. Магнит-ұнтақты тәсілдің мәнісі мынада: ферромагнит ұнтағын керосин, май, немесе сабын ерітіндісімен араластырып, магниттелген бөлшектің бетіне жағады. Магнитті өрістің шашырауының тарту күші әсерінен ұнтақ бөлшектер бұйымның бетінде жылжып, ақаулардың бетінде жолақ түрінде топтасады.

Ұнтақ бөлшектердің мөлшері тәсілдің сезімталдығына магнит қасиеттерінен де сан есе күштірек әсер етеді. Қойылған өрістің кернеуліктілігі көбейген сайын (қанығу индукциясына жеткенге дейін), анықталған ақаулардың санының көбеюінен байқалатын, тәсілдің сезімталдығы ұлғаяды.

Бақылауды жүргізідің тиімді жағдайларын сақтағанда, бақылаудың магнит-ұнтақты тәсілінің жіңішке және майда сызаттарға сезімталдығы өте жоғары. Ол, ені 0,01 мм-ден, терендігі (ақаудың биіктігі) 0,05 мм-ден және жоғары сырттық бетте және беттің астындағы ақауларды айқындауға мүмкіндік береді. Пішіні дөңгелек (мысалы кеуектер) ақаулар нашарлау айқындалады. Күшейтілген пісіру жіктерін немесе беті кедір-бұдыр бұйымдарды бақылағанда, магний-ұнтақты тәсілдерінің сезімталдығы жоғары емес, әсіресе ішкі ақауларға. Ұнтақ дайындауға арналған материал есебінде, негізінде майда ұнтақталған темір тотығын (Fe3O2) (бөлшектерінің мөлшері 5-10 мкм) қолданады. Кейде, соққылау мен илемдегенде алынатын таза темір қабыршағын, сондай-ақ болат бұйымдарын ажарлағанда алынатын болат үгіндісін пайдаланады.

Механикалық сынықтармен пісіру құрылғыларының қандай қасиеттерін анықтайды?

Меxаникалық сынақтар.Механикалық сынақтар. Механикалық сынақтар пісіру құрылғысының беріктігі мен жұмыс сенімділігін анықтайды. Пісіру жалғастары мен оның бөлек аумақтарында механикалық қасиетін анықтаудың негізгі тәсілдері МЕСТ 6996-66-да қарастырылған. Бұл МЕСТ мөлшерлі, кейбір жағдайларда төмен немесе жоғары температурада статикалық және соққы сынақтарын қарастырады. Жоғарыберіктікті материалдардан жасалған жауапты құрылғылардың пісіру жалғастары үшін немесе төмен температура жағдайында және дірілді жүктемелерге арналған пісіру жалғастарына, морт қирауға қарсы шыдамдылығына және қажу беріктігіне косымша сынақ жүргізеді.

Жауапты бұйымдарды пісіргенде, сынақ нәтижесі пісіру сапасының көрсеткіші болып табылатын, бақылау үлгілерін жасайды. Үлгілерді механикалық сынау сипаты пісіру жалғастарын пайдаланғанда ол қандай жүктемемен істейтініне байланысты. Механикалық сынақтар статикалық (жүкте тұрақты немесе оны баяу өсірумен), динамикалық (соққы жүктемемен) және діріл сынактары болып бөлінеді.

ӨӨӨӨӨӨӨ

Өндірістік радиаграфия

Өндірістік радиография. Радиография дегеніміз – иондаушы сәуле шығарумен бұйымның ішкі статикалық көрініс бейнесін қабылдағышта алу тәсілі. Іс жүзінде бұл тәсіл, өзінің қарапайымдылығымен және нәтижесі құжат түрінде алынатындықтан, көбірек таралды. Пайдаланылатын қабылдағыштарға байланысты үлпекті радиография және ксерорадиография (электрорадиография) деп бөлінеді.

Өнеркәсіптік радиография тәжрибесінде тіркеу әдістері мен қабылдағыштың түріне байланысты екі негізгі тәсілге бөледі:

1) тура экспозициялау;

2) бейнені ауыстыру.

Тура экспозициялау тәсілі – іс жүзінде барлық иондаушы сәуле шығару көздері пайдаланылатын өндірістік радиографияның негізгі және көбірек таралған тәсілі. Бұйымнан сәуле өткізіп, фотоөңдеуден кейін көрінетін, радиографиялық үлпекшеге түсіреді.

Бейнені ауыстыру тәсілі нейтронды радиографияда қолданыс тапты. Мұнда нейтрон ағынында орнатылған бұйымның артында орналасқан, аралық активті металл экранында, көрінбейтін бейне алады. Бұдан кейін, көрінбейтін бейнені, радиографиялық үлпекті металл экранына басу арқылы, оған ауыстырады.

Өндірістік радиоскопия.

Өнеркәсіптік радиоскопия. Радиоскопия (радиациялық интроскопия) бұйымға иондаушы сәуле түсіріп , нысананың көрінбейтін радиация бейнесін жарық – көлеңке немесе электронды бейнеге өзгертіп және бұл бейнелерді күшейтіп тура операторға немесе оптикалық және теледидар жүйесімен көріп, талдау үшін, шығыс экранына беруге негізілдеген. Осыған сай, радиоскопия тәжрибесінде нысананың көрінбейтін радиациялық бейнесін жарық-көлеңке бейнесіне тура өзгерту тәсілі және каскадты өзгерту тәсілі (мұнда бейнені операторға немесе арақашықтықтағы экранға теледидар жүйесі арқылы беру) болып бөлінеді. Барлық аталған тәсілдерде үш негізгі физикалық құбылыс қолданылады:

1) иондаушы сәуле шығару әсерінен кристалды заттардың люминисценциясы (жарқырауы);

2) фотоэффект - ол иондаушы сәуле шығару немесе олардан болған люминисценция әсерінен – заттың бетіндегі осы бетке түскен сәулелерден болған электрондар шашырауы (эмиссия);

3) екінші электрондар шашырауы - ол электрондық бейненің электр дабылы өзгергенде және одан кейінгі теледидар жүйесінде, ол бейнені қайта көрсеткенде болатын электрондар шашырауы.

Радиоскопияда иондаушы сәуле шығару көзі есебінде рентген аппараттары қолданыс тапты. Біршама шектеулермен сызықты және циклді үдеткіштер, соңдай-ақ радиоизотоп шығару көздері қолданылады.

Өндіріс кезеңіне байланысты бақылаулар. Кіріс бақылауы.

Кіріс бақылау - келіп түсетін материалдарды, бұйымдарды, құрылымдарды, топырақты және т.с, техникалық құжаттамаларды сапалы бақылау. Бақылау көбінесе тіркеу әдісімен (сертификаттар, косымшалар, паспорттар бойынша) жүзеге асырылады, ал қажет болғанда - өлшеу әдісімен.

Өндірісті технологиялық дайындауды бақылау

Пісіру өндірісіндегі бақылау қызметі мен жүйесі негізгі технологиялық факторларды – бастапқы материалдарды, жабдықтарды, оператор дәрежесін, технологиялык процестерді, т.б. бақылауды қарастырады. Барлық осы тексеру кешенін өндірісті технологиялық дайындауды бақылау деуге болады.

Бақылаудың бұл сатысының мәні ерекше манызды, бірақ оны іс жүзінде, көпшілігінде бағаламайды. Атап өту керек, жалғастардың жоғары сапасы, бірінші ретте, өндірістік технологиялық процестің жағдайы мен деңгейіне байланысты. Сондықтан ақауларды анықтау, өнімді жарамсыз деп қана дабыл қағу үшін емес, технологияны жедел жақсартуға бағытталады. Бақылау негізгі ықпалын өнім, жарамсыздығы мен ақаудың алдын алудың кері байланыстарын қамтамасыз ету ретінде, өндіріс технологиясына жасауы керек.

Пісіру өндірісіндегі бақылаудың тиімді сұлбасы (2.2. сұлба) төменде көрсетілген, онда бақылаудың келесі сатылары қамтылған:

1) Жобалау сатысында құжаттарды бақылау:

- құрылғылар мен құрастыру – пісіру технологиясын таңдауы;

- негізгі металды таңдауы;

- бақылау жоспары мен ақаудың шекті мөлшерінің негізделуі;

- бақылау тәсілдерін таңдау және құрылғылардың ақаукөргіштігін қамтамасыз ету;

2) Өндірісті технологиялық дайындауды бақылау:

- дайындау –құрастыру сапасы мен шарттарын тексеру;

- бастапқы материалдардың сақталуы мен дайындалуын тексеру;

- пісірушілердің тәртіптері мен құжаттарын тексеру т.б.;

3) Дайын өнімді бақылау:

- бақылау құралдары мен қолданылып жүрген тәсілдерді тиімді пайдалану;

4) Бакылау операцияларының сапасын тексеру:

- ақаукөргіштің сезімталдығы мен ережелерді сақтауды тексеру;

- ақаукөргіштік материалдарды бақылау;

- операторлардың жағдайлары мен дәрежесін бақылау, т.с.с.

ПППП

Пісіру кернеулері мен деформациялары.

Пісіру кернеулері мен деформациялары. Пісіру құрылғыларын дайындау процесінде, оларда пісіру кернеулері мен деформациялары пайда болады. Пісіру кернеулері металдың аққыштық шегінен асқанда, оның илемділік деформациясын болдырады. Бұл, бұйымның пішіні мен мөлшерінің өзгеруне, яғни оның шалыстауына алып келеді. Егер пісіру кернеулері мен деформациялары беріктік шегінен асса, онда пісіру жігінің немесе жалғастың бірыңгайлығы бұзылады, яғни сызаттар пайда болады.

Пісіру кернеулері мен деформацияларының пайда болу себептері ол, негізгі металды бірқалыпты қыздырмаудан және жік металында, оның салқындау процесінде, құрылымдық өзгерістердің өтуі болып табылады.

Пісіру процесінің мәні.

Пісіру процесінің мәнісі. Металдарды пісіру деп атомдардың өзара әсерлесу күштерінің арқасында олардың жалғасу процесін айтады. Пісіру қағидасының мәні өте қарапайым. Металл кесегінің сыртқы атомдарының еркін, қанықпаған байланыстары бар, олар кез-келген атомды немесе молекуланы атом аралық күштердің әсер ететін қашықтығына жақындағанда, оларды қармайды (өзіне тартып алады). Түйіскеннен кейін бірігу процесі еркін (энергия шығынысыз) және өте тез өтеді. Қаттылығы аз металдар, мысалы қорғасын, бір-біріне аз күшпен қысқанның өзінде жеткілікті беріктікпен жалғасады. Металдардың көпшілігінің қаттылығы сонша жоғары, егерде оларды мұқият өңдеп, беттерін үйлестіргеннің өзінде де, шын мәніндегі жанасып тұратын беттері өте аз болады. Бірігу процесіне металдың бетіндегі ластар – тотықтар, май қабыршақтары т.б. және жаңа тазаланған металл бетіндегі, атмосфера әсерінен бір сәтте пайда болатын, газ молекулаларының қабаттары қатты әсер етеді.

Пісірілген жалғас пен жік түрлері.

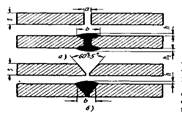

Әдетте, жіктің мөлшері мен пішіні пісіретін материалдың қалындығына (t) байланысты. Олар техникалық шарттарда беріледі және сызбаларда көрсетіледі. Балқытып пісіргенде, әдетте, жіктің енін в, жіктің күшейтілгенін h және балқымасын h1 (сурет) шектейді.

Түйісті пісіру жіктерінің құрылғылық сұлбасы.

а –жіктерін дайындамай, б - V – тәріздес дайындаумен

Пісіру ваннасындағы металлургиялық процестер.

Пісіру кезіндегі металлургиялық процесстер – бұл, сұйық металдың газдар және пісіру қождарымен, сондай-ақ салқындап жатқан металдың сұйық және кристалданып жатқан қожбен өзара әсерлесу процесі. Бұл процестер электрод балқыған кезде, сұйық металдың тамшылары доға аралығынан өткенде және пісіру ваннасының өзінде өтеді. Пісіргенде металл балқуының мына ерекшеліктері болады:

1) Пісіру ваннасы көлемінің аздығы және салқындаудың жедел жылдамдығы. Бұл, басталған химиялық реакциялардың кейбірінің аяғына дейін толық өтпеуіне алып келеді;

2) Балқыған металдың қоршаған газ ортасы және қождармен белсенді түрде әсерлесуі. Бұл, жік металының газ және қож қосындыларымен қосымша қанығуына мүмкіндік жасайды.

Пісіру доғасы мен металл ваннасының жоғары температурасы газдардың даралануына алып келіп, олардың белсенділігін жоғарлатады. Нәтижесінде жік металының тотығуы және тотықсыздану жағдайлары өтеді.

Пісіру доғасы пісірілетін бұйым қырларының бойымен жылжығанда, пісіру ваннасының алдыңғы бөлігінде негізгі металл балқиды, ал оның соңғы бөлігінде балқыған металдың кристалдануы мен пісіру жігінің қалыптасуы өтеді. Термиялық әсер аумағының әртүрлі учаскелерінің ені мен соңғы құрылымы термиялық циклмен, пісірудің ережесі, тәсілі, негізгі металдың құрамы және қалыңдығымен анықталады. Термиялық әсер аумағының жалпы ұзындығы 25-30 мм болады.

Пісіру жалғастарының сапа көрсеткіштері.

Пісіру сапасының көрсеткіштері.Мемлекеттік стандарт МЕСТ 15467-70 бойынша өнімнің сапасы дегеніміз, өзінің арналуына сай белгілі қажеттілікті қанағаттандыру үшін, осы өнімнің жарамдылығын көрсететін оның қасиеттерінің жиынтығы.

Сенімділік деп, бұйымның өзінің пайдалану көрсеткіштерін берілген аралықта, қажетті уақыт ішінде немесе қажетті жұмыс көлемін орындағанда белгіленген жұмыстарды орындау қасиеттерін түсінеміз.

Пісіру өндірісіндегі бақылаудың тиімді сұлбасы (2.2. сұлба) төменде көрсетілген, онда бақылаудың келесі сатылары қамтылған:

1) Жобалау сатысында құжаттарды бақылау:

- құрылғылар мен құрастыру – пісіру технологиясын таңдауы;

- негізгі металды таңдауы;

- бақылау жоспары мен ақаудың шекті мөлшерінің негізделуі;

- бақылау тәсілдерін таңдау және құрылғылардың ақаукөргіштігін қамтамасыз ету;

2) Өндірісті технологиялық дайындауды бақылау:

- дайындау –құрастыру сапасы мен шарттарын тексеру;

- бастапқы материалдардың сақталуы мен дайындалуын тексеру;

- пісірушілердің тәртіптері мен құжаттарын тексеру т.б.;

3) Дайын өнімді бақылау:

- бақылау құралдары мен қолданылып жүрген тәсілдерді тиімді пайдалану;

4) Бакылау операцияларының сапасын тексеру:

- ақаукөргіштің сезімталдығы мен ережелерді сақтауды тексеру;

- ақаукөргіштік материалдарды бақылау;

- операторлардың жағдайлары мен дәрежесін бақылау, т.с.с.

Пісіру сапасын бақылау тәсілдері

Пісіру жалғастарын қирататын тәсілдермен бақылау. Пісіру жалғастары мен бұйымдарының сапасын бақылағанда сынақтың әртүрлі тәсілдерін қолданады. Әдетте материал немесе бұйымға әсер етуіне байланысты, бұл тәсілдерді екі топка бөледі: бақылаудың қирататын тәсілдері (РК) және бақылаудың қиратпайтын тәсілдері (НРК). Қирату сынақтарын әдетте үлгіліктерде, үлгілерде және сиректеу сол бұйымдарда жасайды. Үлгіліктерді бұйымның пісіру жалғастары жасалған материалдардан және оны пісіретін технологиямен пісіреді. Бұл сынақтар жалғастардың беріктігін, сапасын және сенімділігін тура сипаттайтын сандық мәліметтер алуға мүмкіншілік береді. МЕСТ 6996-66 бойынша жалғастар мен жік металының механикалық сынақтарын созылуға, иіліске және т.б. жүргізеді. Жүктеме сипатымен статикалық, динамикалық және қажу сынақтарын қарастырады.

-Бастапқы материалдарды бақылау

- Жабдықтарды бақылау.

-Технологияны бақылау

-. Пісірушілердің кәсіптік деңгейін бақылау

- Жалғастарды сырттай байқау

- Дайындамалар мен құрастыруды бақылау

- Пісіру процесін байқау

- Дайын жалғастарды қадағалау.

Пісіру материалдарын бақылау.

Бастапқы материалдарды бақылау. Егер бастапқы материалдардың (негізгі металл, электрод, пісіру сымы, флюстер, қорғаушы газдар т.б.) сапасы оларға қойылатын талаптарды қанағаттандыратын болса, онда пісіру сапасын қамтамасыз етуге болады. Ең алдымен, барлық бастапқы материалдардың сертификаттық мәліметтерінің, құрылғыны пісірудің технологиялық процесінің кажетті сәйкестігін анықтайды. Одан кейін, материалдарды қарап байқайды және олардың сапасының нормативті құжаттамаларға сәйкестігін қосымша тексереді.

Негізгі материал, егер ол құйма дайындамалардан болса, онда кеуек, шөгу ойшықтары және сызаттарды тексереді. Мұнда, пісіруге жататын аумақтарға ерекше көңіл бөлінуі қажет. Илемдердің қабаттануының барлығын және жаймалар мен пішіндердің қимасында қоспалардың, әсіресе күкірттің, біркелкі бөлінбеуін, тексереді.

Электродтар – қатама қалыңдығының біркелкілігін, онда сызат пен басқа механикалық зақымданудың барлығын текскереді. Электрод өзегі мен қаптамасының сипатын, қождың жеңіл бөлінуін және пісіру жігінің қалыптасу сапасын (балқыған металдың сұйықтай аққыштығын, шашырауын және ақаулар болуын) аңықтау мақсатында сынақты пісіру орындайды. Жоғары беріктікті болаттарды пісіруге арналған электродтарды, балқыған металда сутегі құрамын анықтайтын арнайы үлгі көмегімен тексереді.

Пісіру сымының – бетінің тазалығын, берілген пісіру технологиялық процесіне арналмаған қамтамалардың болуын, қабаттану мен оның бетіндегі жалпақтанудың барлығын тексереді. Жоғарыда аталаған электродтарға қатысты материалдардың сапасын анықтау үшін, тиісті флюс немесе қорғаушы газбен сынақты пісіру орындайды.

Флюстердің - өлшемінің шамасы мен біркелкілігін, бөлшектердің түйіршіктігін, ондағы батпақтар (кірлер) мен басқа қосындылардың болуын тексереді. Сондай-ақ, флюстің ылғалдығы мен тұрақтандыру қасиеттері т.б. тексеріледі.

Қорғаушы газдарда- зиянды қоспалар мен ылғалдығы тексеріледі.

Пісіру икемділігі бұйымның сапасына елеулі әсер етеді. Бастапқы материалдарды пісіру икемділігіне тексеруден бұрын, пісіру құрылғыларында тиісті материалдарды пайдалану жөнінде қабылданған шешім болуы керек. Жоғарыда аталғанға сай пісіру икемділігін екі жағдайда бақылайды:

1) материалды таңдау мен пісіру технолгиясын жасағанда, яғни, жобалау сатысында өндірісті дайындағанда;

2) өндірістік циклда материалдарды іске қосқанда, яғни, өндірісті технологиялық дайындағанда.

Екінші тексеру негізгі метал мен сымдардың балқытқандағы ауытқуларымен және электрод топтары мен флюстердің сертификат мәндерінен өзгеше болу мүмкіндігімен байланысты. Бұл ауытқулар пісіру икемділігін күрт нашарлатуы мүмкін. Материалдарды пісіру икемділігіне тексеру тәсілі, әдетте, механикалық сынақтарды пайдаланумен байланысты.

Пісірушілердің кәсіптік деңгейін бақылау.

Операторлардың дәрежесін бақылау. Бұл үшін пісірушілерді, дефектоскопистер мен құрастырушыларды мезгіл-мезгіл аттестациялауды және құжаттауды жүргізу қажет. Құжаттаудың мерзімі мен тәртібі тиісті құжаттарда – сынақ ережелерінде көрсетілген. Пісірушілердің дәрежесін негізінде, олардың жауапты құрылғыларды пісіру жұмыстарына кірісер алдында тексереді. Бұдан басқа, өндіру процесінде пісірушілерді оқтын-оқтын қайталау сынақтарынан өткізеді. Пісірушілердің дәрежесін тексеру үшін, мекеме әкімшілігі Госгортехнадзор инспекторының қатысуымен, дәрежелік комиссия үйымдастырады. Тәжрибелік дәрежесін тексеру әдетте, тиісті жалғас немесе бұйымның пісіруін сапалы орындауын қарастырады. Пісірілген үлгіні сырттай қарағаннан кейін, оған механикалық сынақ жасайды. Пісірілген үлгінің сапасы мен оны бағалау өлшемдері сынақ ережесінде келтірілген.

Пісіру жалғастарының ағыс іздеу тәсілдерінің жіктелуі және физикалық негіздері.

Ағыс іздеумен бақылау тәсілін таңдау жобалаушы белгілеген тығыздық дәрежесіне байланысты. Қазіргі кезде қаталдау талап атом энергетикасында бар, мұнда жауапты жалғастарда шекті ағыс мөлшері 10-7- 10-9 л.мкм/с немесе 4· 10-4 см3· ат/жылына дейінгі көрсеткіштен аспауы керек. Бақылаудың осындай сезімталдығын қазіргі кездегі гелийлі ағыс іздегіштер ПТИ-6, ПТИ-7 қамтамасыз етеді. Ағыс іздегіштердің сезімталдығын тексеру және ағыс іздеу сұлбасын баламалау үшін, бақылау ағыстарын пайдаланады. Бұйымның тығызсыздығын бағалаудың негізгі көрсеткіші ретінде, бақыланатын жалғастың тығыз еместігінен және бақылау ағысынан байқалатын газ өтуінен алынған нәтижелердің салыстырмалы түрдегі талдауы болып табылады. Бақыланатын ағыс диффузиялы және қылтүтікті болады. Диффузиялық бақылау ағысының жұмысы кеуек материалдардан өткенде гелийдің диффузиялануына негізделген. Олардың жұмыс көлемі таза гелиймен толтырылады. Қылтүтікті бақылау ағысының жұмысы бақылау газының қылтүтік (жарық, сызат т.б.) арқылы өтуіне негізделген.

Пісіру жалғастарының сапасын бақылау кезіндегі еңбек қауіпсіздігінің жалпы талаптары.

Жалпы талаптары. Қиратпай бақылау жұмыстарын жүргізу еңбек қаупсіздігінен бекітілген бағдарлама бойынша теориялық білім алған, жалпы және арнайы сынақтарды ойдағыдай тапсырған мамандарға рухсат етіледі. Егер жұмыстар кәсіби зиян жағдайлармен байланысты болса, мысалы иондаушы сәуле шашыруымен, онда жұмыскерлер медициналық бақылаудан өтіп, денсаулығы туралы оң шешім алулары қажет. Олардың денсаулықтары жыл сайын тексеріліп тұруы керек. Жақындауға қиын орындар мен биікте жұмыс атқарғанда, елдегі және осы өндірістегі нұсқаулар мен ережелер сақталуы қажет. Бақылау процесін жүргізгенде бақылайтын бұйым мен ақаукөрғіштік жабдықтардың орнықты қалпы және оператордың жұмыс атқаруына ыңғайлы жағдайы қамтамасыз етіледі. Бақылау жұмыстарын биіктікте жүргізу үшін жұмыс орнына көпірше немесе шарбақтар тұрғызады. Оператор биіктікте бас киіммен істеп, сақтандыру белдігін пайдалануы қажет.

Пісіру жалғастарының сапасына әсер ететін факторлар.

Сапаның технологиялық және құрылғылық факторлары. Пісіру сапасын басқару, өнімнің сапасына байланысты, бақылаудың барлық фактораларын қарастырады. Жалғастарды пісіргенде олардың сапасына көп факторлар әсер етеді. Олардың негізгілерін технологиялық және құрылғылық деп шартты топталарға біріктіруге болады. (2.1.– сұлбасы). Құрылғылық факторларды бірінші ретте, ең алдымен бұйымдарды құрылғылау сатысында және өндірісті дайындау жобасында ескеріп, бақылау қажет.

Пісіру өндірісіндегі бақылау қызметі мен жүйесі негізгі технологиялық факторларды – бастапқы материалдарды, жабдықтарды, оператор дәрежесін, технологиялык процестерді, т.б. бақылауды қарастырады. Барлық осы тексеру кешенін өндірісті технологиялық дайындауды бақылау деуге болады.

Бақылаудың бұл сатысының мәні ерекше манызды, бірақ оны іс жүзінде, көпшілігінде бағаламайды. Атап өту керек, жалғастардың жоғары сапасы, бірінші ретте, өндірістік технологиялық процестің жағдайы мен деңгейіне байланысты. Сондықтан ақауларды анықтау, өнімді жарамсыз деп қана дабыл қағу үшін емес, технологияны жедел жақсартуға бағытталады. Бақылау негізгі ықпалын өнім, жарамсыздығы мен ақаудың алдын алудың кері байланыстарын қамтамасыз ету ретінде, өндіріс технологиясына жасауы керек.

Пісіру жалғастарын қиратпайтын тәсілдермен бақылау.

Дайын бұйымдардың пісіру жалғастарын қаратпайтын балкылаумен тексерудің әртүрлі тәсілдерінің жіктелуі төмендегідей:

- беттік және ішкі тегістік еместігін айқындау тәсілдері (қадағалау және өлшеп тексеру);

- жік металының қаттылығын өлшеу;

- радиографиялық, ультрадыбысты және магний-ұнтақты ақаукөргіштік;

- магнитографиялық тәсіл;

- стило-көшіру-металдың легірлену деңгейін бағалау үшін;

- құбыр жүйеісінің ішінен шар өткізу;

– өзекті тегіс еместікті айқындауға арналған тығыздықты бағалау тәсілдері (бұйымды су қысымымен немесе қысымсыз толтырып, гидравликалық сынау және керосинмен сынау т.б.)

Пісіру жалғастарын сырттай қадағалау және онымен қандай ақауларды анықтауға болады. Қолданылатын саймандар.

Пісіру жектерін сырттай қадағалау және өлшеу –дайын бұйымдарда пісіру сапасын тексерудің кажетті және қарапайым әдісі. Сырттай қадағалаумен жіқтің қажетті геометриялық өлшемдеріне сай келмеуін, балқыма, кескін, терең кратерлер, күйдірме, сыртқы сызаттар, шалапісірімдер, өзекті ақаулар және кеуек пен басқа сыртқы ақауларды анықтайды. Жіктің өлшемдері сызбада көрсетілген өлшемдерге сай келуі керек .

Пневматикалық сынықтарды орындау реті. Қысым мөлшері қандай болуы керек.

Пневматикалық сынақтар. Пневматикалық сынақтарда сынайтын ыдысқа қысылған газ (ауа, азот, инертті газдар) немесе бу береді. Көлемі шағын ыдыстарды суы бар ваннаға салады, мұнда ақау орындарын жіктің тығыз емес жерлерінен шыққан көбіктерден байқайды. Ірірек пісіру сұйыққоймаларын және құбыржолдарын пісіру жіктерін көбікті ертінді жағу жолымен сынайды. Сұйыққоймалар мен құбыржолдарын сынағанда 10-100 сағ. қысыммен ұстағанда қысымның азаюынан анықтайды. Сынақ қысымы 1-1,2 жұмыс қысымынан көп болу керек. Қысыммен сынағанда пісіру жіктерін соққылауға және ақауларды жөндеуге рүқсат етілмейді.

Пісіру жалғастарын сырттай қадағалау тәсілінің артықшылығын айтыңыз?

Пісіру жектерін сырттай қадағалау және өлшеу –дайын бұйымдарда пісіру сапасын тексерудің кажетті және қарапайым әдісі. Сырттай қадағалаумен жіқтің қажетті геометриялық өлшемдеріне сай келмеуін, балқыма, кескін, терең кратерлер, күйдірме, сыртқы сызаттар, шалапісірімдер, өзекті ақаулар және кеуек пен басқа сыртқы ақауларды анықтайды. Жіктің өлшемдері сызбада көрсетілген өлшемдерге сай келуі керек .

Пневматикалық сынақтар.

Пневматикалық сынақтар. Қысылған ауамен сынау. Қысылған ауамен ақырғы сынау ыдыстардың жалпы тығыздығын бақылау үшін жүргізіледі. Тығыз еместікті қысымды 10-100 сағат ішінде ұстап, оның төмендеуімен анықтайды (манометрлік индикациялау). Сынақ қысымы әдетте 1,0-1,2 жұмыс қысымының шамасында.

РРРР

Радиациялық бақылаудың жіктелуі.

Пісіру жалғастарын радиациялық бақылау тәсілдері

-- Радиографиялық----- Бейнені тапаға түсіру (қағазға)

-- Радиоскопиялық----- Бейнені экранда бақылау (қарау)

-- Радиометриялық------ Электр сигналдарын тіркеу

Радиациялық ақаукөрсеткіштікке арналған иондаушы сәуле шығару көздері.

Иондаушы деп, ортамен өзара әсерлескенде әртүрлі таңбалы электр зарядтарының пайда болуына алып келетін, сәуле шығаруды айтады. Иондаушы сәуленің өзі, соқтыққанда иондандыру үшін жеткілікті кинематикалық энергиясы бар, зарядталған бөлшектерден (электрон, протон,  - бөлшек, т.б.) тұрады. Басқаша айтқанда, иондаушы сәуле өзара әсерлескенде, нақты иондаушы сәуле шығаратын немесе ядролық өзгірістер болдыратын фотондар (кванттар) мен зарядталмаған бөлшектерден (нейтрон, т.б.) тұрады.

- бөлшек, т.б.) тұрады. Басқаша айтқанда, иондаушы сәуле өзара әсерлескенде, нақты иондаушы сәуле шығаратын немесе ядролық өзгірістер болдыратын фотондар (кванттар) мен зарядталмаған бөлшектерден (нейтрон, т.б.) тұрады.

Иондаушы сәуленің қасиеттері мен табиғаты.Пісіру жалғастарын радиациялық ақаукөргіштікпен бақылағанда, негізінде, тежеуіш(рентгенттік), нейтронды және γ – сәуле шығаруын пайдаланады.

Иондаушы сәуле шығару көздері және түрлері

- Тежеуші (х)------ Рентген аппараттары , Үдеткіштер, Радиоизотоптық β - сәуле шығару көздері

- Гамма (γ)------ Радиоизотоптық γ – сәуле шығару көздері

- Нейтронды (n)---- Ядролық реакторлары,Радиоизотоптық нейтрондар көздері, Генераторлар

Радиациялық бақылаудың негізгі параметрлері .

Радиациялық ақаукөргіштіктің кез келген тәсілі кем дегенде үш негізгі элементтерді міндетті түрде пайдалануды қарастырады (8 –сурет): иондаушы сәуле шығару көзі 1, бақылайтын нысана 2 (пісіру жалғасы), ақаукөргіштік ақпаратты тіркейтін қабылдағыш 3.

Иондаушы сәуле бұйымның затынан өткенде ол әлсірейді – яғни сіңеді және шашырайды. Әлсіреу дәрежесі бақылау нысанасының қалыңдығы мен δ тығыздығына ρ, сондай-ақ, сәуленің өзінің қуатымен Е қарқындылығына М байланысты. Пісіру, дәнекерлеу және желімдеу жалғастарын радиациялық тәсілдерінің негізінде, заттан өткенде ортаның молекулалары мен атомдарын иондандыратын иондаушы сәулені қолдану жатыр.

Радиометриялық ақаукөрсеткіштік.

Радиометриялық ақаукөргіштік. Радиометриялық ақаукөргіштік иондаушы сәуле шығарумен бұйымға сәуле түсіруге негізілдеген; мұнда өткен сәуленің спектрі немесе ағын тығыздығы тиісті қатынаста электр сигналына өзгертіледі.

Радиометриялық ақаукөргіштікте келесі негізгі тәсілдерге бөледі: орта тоқты және импульсті . Бұлардың айырмашылығы негізінде өткен сәулені тіркеу және ақаукөргіштік ақпаратты электрондық өңдеу тәсілдерімен аңықталады.

Кез келген радиометриялық бақылау жүйесі сәуле шығару көзінен, қабылдағыш ақпаратты электронды өндеу сұлбасынан, тіркейтін немесе көрсету аспаптарынан тұрады. Сәуле шығару көзі есебінде негізінде радиоизотопты γ – сәуле шығару көздерін, үдеткіштер, сиректеу – рентген аппараттарын және нейтрондар шығару көздерін пайдаланады. Сәуле қабылдағыш есебінде, негізінде, сцинтилляциялық кристаллдар фотоэлектронды көбейткіштерімен, газды бәсеңдету және жартылай өткізгіш санауыштар, т.б. пайдаланылады.

Радиациялық ақаукөргішпен істегендегі қауіпсіздік талаптары.

Радиациялық ақаукөргішпен жұмыс істегендегі қауіпсіздік техникасы. Өнеркәсіпте радиациялық ақаукөргіштік тәсілдері мен жабдықтарын пайдалану, адам организіміне зиянды әсер ететін, әртүрлі иондаушы сәуле шығару қолданумен байланысты. Денеге сіңген энергия заттың атомдары мен молекулаларын иондандырады, ал ол клеткалардың бұзылуына алып келеді.

Сәуле шығарудан болған өзгерістер қайтарымды (аз мөлшерде сіңгенде) және қайтарымсыз (үлкен мөлшерде) болады. Бұл өзгерістер жеке органдар мен барлық организмде өтуі мүмкін. Бір рет сәулеленгенде адамдың бүкіл денесіне сіңген мөлшердің қосындысына байланысты мына өзгерістер болады:

- < 0,025 Дж/кг (0-25 рад) – көрінетін өзгеріс жоқ;

- 0,025 -0,05 Дж/кг (25-50 рад) – қанда өзгерістер болады;

- 0,05 -0,1 Дж/кг (50-100 рад) – жұмыс қабілеттілігінің қалыпты жағдайы бұзылады;

- 0,1 -0,2 Дж/кг (100-200 рад) – жұмыс қабілеттілігінен айырылады,

- > 0,2 Дж/кг (> 200 рад) – өліп кетуі мүмкін.

Сәуле әсеріне көбірек сезімтал мына органдар:

- без құрылымдары мен түйіндері;

- кежек, зоб бездері, сүйек миы және үрық клеткалары.

Сәуленің организмге ықпал ету уақыты денеде өтетін процестерге елеулі әсер етеді. Сәуленің әсері адамға бірден білінбейді, мұнда организмге сіңген мөлшер қосыла береді де, біршама уақыттан кейін ғана біліне бастайды. Барлық айтылған факторлар радиациялық қауіпсіздіктің ережелерін қатаң орындалуын қажет етеді.

Радиациялық ақаукөргіштегі қауіпсіздік техникасы «Радиоактивті заттармен және иондаушы сәуле шығару қөздерімен істеудің негізгі санитарлық ережелері» және «Радиациялық қауіпсіздіктің нормаларын» сақтаумен қамтамасыз етіледі.

Осы нормаларға сай шекті рұқсат етілген мөлшер және шекті сәулелену мөлшері (ПДД) белгіленген.

Радиография түралы түсінік берініз.

Радиография дегеніміз – иондаушы сәуле шығарумен бұйымның ішкі статикалық көрініс бейнесін қабылдағышта алу тәсілі. Іс жүзінде бұл тәсіл, өзінің қарапайымдылығымен және нәтижесі құжат түрінде алынатындықтан, көбірек таралды. Пайдаланылатын қабылдағыштарға байланысты үлпекті радиография және ксерорадиография (электрорадиография) деп бөлінеді.

Өнеркәсіптік радиография тәжрибесінде тіркеу әдістері мен қабылдағыштың түріне байланысты екі негізгі тәсілге бөледі:

3) тура экспозициялау;

4) бейнені ауыстыру.

Тура экспозициялау тәсілі – іс жүзінде барлық иондаушы сәуле шығару көздері пайдаланылатын өндірістік радиографияның негізгі және көбірек таралған тәсілі. Бұйымнан сәуле өткізіп, фотоөңдеуден кейін көрінетін, радиографиялық үлпекшеге түсіреді.

Бейнені ауыстыру тәсілі нейтронды радиографияда қолданыс тапты. Мұнда нейтрон ағынында орнатылған бұйымның артында орналасқан, аралық активті металл экранында, көрінбейтін бейне алады. Бұдан кейін, көрінбейтін бейнені, радиографиялық үлпекті металл экранына басу арқылы, оған ауыстырады.

Радиациялық ақаукөргіштік тәсілдерін және жабдықтарын пайдаланғанда адам организміне қандай зиянды әсерлер болады?

Қауіпсіздік техникасы және дозиметрия. Өнеркәсіпте радиациялық ақаукөргіштіктің тәсілдері мен жабдықтарын пайдалану, адам организміне зиянды әсер ететін әртүрлі иондаушы сәуле шығару көздерін қолданумен байланысты. Денеге сіңген энергия заттың атомдары мен молекулаларын иондандырады, ал ол клеткалардың бұзылуына алып келеді.

Сәуле шығарумен болған өзгерістер қайтарымды (аз мөлшермен сіңгенде) және қайтарымсыз (үлкен мөлшерде) болады. Бұл өзгірістер жеке органдарда және барлық организмде өтуі мүмкін. Бір есе сәулеленгенде адамның бүкіл денесіне сіңген мөлшердің қосындысына байланысты келесі өзгірістер болады:

- <0,025 Дж/кг (0 – 25 рад) – көрінетін өзгірістер жөқ;

- 0,025 – 0,05 Дж/кг (25 – 50 рад) – қанда өзгерістер болады;

- 0,05 – 0,1 Дж/кг (50 – 100 рад) – жұмыс қабілеттілігінің қалыпты жағдайы бұзылады;

- 0,1 – 0,2 Дж/кг (100 – 200 рад) – жұмыс қабілеттілігінен айырылады;

- > 0,2 Дж/кг (> 200 рад) – өліп кетуі мүмкін.

Сәуле әсеріне көбірек сезімтал мына органдар:

- без құрылымдары мен түйіндері;

- кежек (селезенка), зоб бездері, сүйек миы және ұрық клеткалары.

Сәуленің организмге ықпал ету уақыты денеде өтетін процесстерге елеулі әсер етеді. Сәуленің әсері адамға бірдей білінбейді, мұнда организмге сіңген мөлшер қосыла береді де, біршама уақыттан кейін ғана біліне бастайды.

Барлық айтылған факторлар радиациялық қауіпсіздіктің нормаларын белгілеуді және иондаушы сәуле шығару көздерімен жұмыс істеу ережелерін міндетті түрде дозиметриялауды, олардың әсерінен жұмыс атқарушылар мен басқа адамдарды қорғау ережелерін қатал орындауын қажет етеді.

ССССССССС

Сыртқы ақаулар және оның түрлері

Сыртқы ақаулар. Әдетте, жіктің мөлшері мен пішіні пісіретін материалдың қалындығына (t) байланысты. Олар техникалық шарттарда беріледі және сызбаларда көрсетіледі. Балқытып пісіргенде, әдетте, жіктің енін в, жіктің күшейтілгенін h және балқымасын h1 (сурет) шектейді.

Жіктердің пішінің дұрыс еместігі, яғни шамадан тыс күшейтілуі, жіктің негізгі металға кенеттен ауысуы т.б.жалғастардың жұмыс қабілеттілігін елеулі төмендетеді, әсіресе динамикалық немесе дірілді жүктемелерде және морт материалдарда.

Кейбір сыртқы ақауларды жік бетінің түтас еместігі деп қарайды. Оларға кескіндер, пісірілмеген кратерлер, күйдірмелер, өзекті ақаулар, т.б.жатады.

Кратерлер – доға үзілгенде пайда болып, ойық күйінде қалып кояды. Олар жіктің жұмыс қимасын азайтып, оның беріктігін және тотануға қарсы шыдамдылығын төмендетеді. Пісірілмеген кратер жікте сызат қалыптасуының ошағы болып табылады.

Сырғанақ бақылауы туралы түсінігіңіз. Ол қандай жағдайда қолданылады?

Сырғанақ бақылау – бұл бақылау орнына жетілкізілген арнайы жабдықпен (ақаукөргішпен) өнімді қабылдау немесе операциялық бақылау. Бұндай бақылау, бақылау орнына тасымалдау киын немесе мүмкін болмайтын жағдайларда өте ірі құрылғылар (реакторлар, кемелер, т.б.) үшін қолданылады;

Сапаның технологиялық және құрылғылық факторлары.

Сапаның технологиялық және құрылғылық факторлары. Пісіру сапасын басқару, өнімнің сапасына байланысты, бақылаудың барлық фактораларын қарастырады. Жалғастарды пісіргенде олардың сапасына көп факторлар әсер етеді. Олардың негізгілерін технологиялық және құрылғылық деп шартты топталарға біріктіруге болады.

Пісіру жалғастарының сапасына әсер ететін факторлар

Технологиялық Құрылғылық- эксплуатациялық

-Пісіру материалдары -Негізгі металл

-Жабдықтар -Жалғас құрылымы

-Дайындау және құрастыру -Пайдалану шарттары

-Пісіру процесі -Бақылау тәсілдері мен жүйесі

-Оператор (пісіруші) -Сапа нормалары

ТТТТТТТТТ

Технологияны бақылау.

Технологияны бақылау. Пісіру бұйымдарын дайындаудың технологиясын бақылау – дайындамаларды әзірлеуді, пісіру айлабұйымдарының жөнділігін, түйіндерді пісіруге құрастыруын, пісіру материалдарының күйін, пісіру жабдықтарының жарамдылығын және пісіргенде бекітілген ережені сақтауын бақылауды қамтиды. Пісірілетін дайындамаларды, олардың жалпы пішіне мен өлшемінің және қырларын әзірлеу геометриясының дұрыстығын тексереді. Соңғыларын тағыда ластану, тотану және бу-суйықтық ылғалдың болуын бақылайды. Пісіру айлабұйымдарында қыспа қондырғыларының жөнділігін, орңықтыру беттерінің жарамдығын, сондай-ақ флюс, мыс немесе көмір төсімелерін және жылу тартатын элементтерді тексереді.

Құрастырылған түіндерде негізгі габаритті өлшемін, түйістердің саңылауларының шамасы мен пісіру жиектерінің ығысуын, ұстатпалардың сапасын және шығаруға арналған тілікшелердің болуын тексереді. Термоқыздырғыштармен алдын-ала қыздыруды қолданғанда, пісіру процесінің алдында және пісіру кезінде берілген (жоспарлы) температураны бақылайды.

Пісіру материалдарында дайындау ережесінің дұрыстығын (электродтары – қыздыру, кептіру, бұл операциялардан кейінгі сақтау уақыты, сақтау жағдайларын) тексереді. Пісіру машиналары мен аппараттарда реттеу механизмдерінің жарамдығын, аспаптардың болуын, тоқ өткізетін мүштіктердің ұзындығы мен сапасын тексереді. Түйіспелі пісіру машиналарында электродтардың беттерінің пішіні мен қалпын бақылайды. Қорғаушы газдар атмосферасында пісіруге арналған қондырғыларда газ бәсеңдеткіштерді, шығын өлшеуіштері, шлангтарды, жанағылардың мүштіктерін және газ қорғаушы құрылғыларды, т.б. тексереді.

Пісіру параметрлерін сақтау мақсатында , ең алдымен, пісіру ережелерін (тоқ, кернеу және бекітілген аралықтағы пісіру жылдамдығын) аспаптар арқылы байқап және пісіру жігінің қалыптасуын сырттай қадағалап, бақылайды. Пісіру бұйымдарын дайындаудың әрбір технологиялық варианттарының өзіне тән ерекшеліктері болады, олар тиісті технологиялық пәндерде қаралады.

Тоттануға сынау.

Қажу беріктігіне сынаумен металдың айнымалы жүктемелер әсіріне иілісте, созылуда және бұралудағы қарсыласу қабілеттігін анықтайды.

Айнымалы жүктемелер кернеулердің өзгеру амплитудасымен сипатталады және осыған байланысты симметриялы, асимметриялы және лүпілді циклдарымен болуы мүмкін.

Сынағанда шыдамдылық шегін анықтайды, яғни сынақтың берілген цикл санында үлгі қирамай көтерітін ең көп кернеуі. Пісіру жалғастары үшін сынау циклы (2÷10)·106 циклды құрайды.

Техникалық бақылау қызметінің міндеттері мен құрылымы.

Бақылау қызметтерінің алдындағы мәселелерде, оны орындағанда жоғары сапалы өнім шығаруға мүмкіндік жасайтындай болуы керек:

7) кіретін шикізат, материалдар, жартылай өнім, жинақтау бұйымдарына кіріс бақылау жүргізу; жеткізуші өндіріс мекемелерінің өнім сапасының тұрақтылығы туралы ақпарат жинау; өндірушілерге тиісті шағым ресімдеу;

8) қабылдау бақылауын, оның барлық түрлерінде жүргізу - дайын бұйымның конструкторлық құжаттамаларға және стандарттарға сай сапасын бақылау, таңбалау және тиісті құжаттарды ресімдеу;

9) бұйымды бақылау үрдісін тұрақты бақылау;

10) бірқатар арнайы бақылау операцияларын орындау (шикізат сақталуын инспекциялық бақылау, орау және консервациясын бақылау, таңбалаудың барлығын бақылау);

11) нормативті –техникалық құжаттамалардың қатаң сақталуын қамтамасыз ету;

жұмысқа шын ықыласымен қарауды дамытуды қолдау.

Тәсілдердің жіктелуі және физикалық негіздері.

Тәсілдердің жіктелуі және физикалық негіздері. Бітеу көлемді ыдыстар мен басқа бұйымдардың пісіру жалғастарына қойылатын пайдалану талаптарының ең маңыздысы, өтпестікті немесе тығыздықты сақтау болып табылады. Тығыздық – бұл пісіру жалғасының жұмыс жағдайында бұйымдағы заттың бастапқы мөлшерін сақтау қабілеттілігі. Тығыздық дәрежесін әдетте бірлік уақыттағы ағыстың (ағудың) шамасымен өлшейді. Пісіру жалғастарының тығыздықты жағалтуының кеңірек тараған себебі - өтпелі ақаулар. Олар әдетте кеуек каналдары, сызаттар, шалапісірім және басқа ақаулар түрінде болады.

УУУУУУУ

Ультрадыбыс тәсілдерінің жіктелуі және физикалық негіздері.

Ультрадыбыспен бақылау тәсілдері бақыланатың бүйымда 0,5- 0,25 МГц жиілігімен серіппелі тербелістердің таралу процесін зерттеуге негізделген. Пісіруді ультрадыбыспен бақылаудың жалпы сұлбасына сай акустикалық көздің өрісі (сәуле шығарғыш) бақыланатын бұйымның материалы көлемінде таралады. Бұйымда ақау болғанда акустикалық өріс өзінің құрылымын өзгертеді. Ақаудың артында «көленке» болады және ақаудың беті ультрадыбыс тербелестерін шағылыстырады. Акустикалық толқынның әлсіреуін қабылдағыш көмегімен немесе акустикалық толқынның шағылысуының пайда болуын қабылдағыш көмегімен тіркеп, ақаудың барлығы туралы айтуға болады.

Ультрадыбыспен бақылау технологиясы және аппарттары.

Пісіру жалғастарын ультрадыбысты бақылауға арналған аппаратуралар, олар пісіру жіктерінің ішкі ақауларын (қосындыларын) аңықтауға және металдың құрылымын зерттеуге арналған қондырғылар мен аспаптар кешенінен тұрады.

Барлық аппаратура кешені мына негізгі топтарға бөлінеді:

- ультрадыбысты ақаукөргіштер,

- ультрадыбысты құрылым зертегіштер;

- аспаптарды тексеруге және баптауға арналған тест-үлгілер және эталондар жиынтығы;

- координатты сызғыштар мен шағылысу беттерінің орналасуын, ақаудың ең төменгі мөлшерін аңықтауға арналған қимаүлгілер;

- қосымша айлабұйымдар.

Ультрадыбысты ақаукөргіш – ол ультрадыбыс толқынын шығару үшін, шағылысқан сигналдарды тіркеуге және айқындалған тегіс еместіктің координатын анықтауға арналған аспап болып табылады.

Жаңғырық –сигналдар, әдетте, бақыланатын нысанада ультрадыбыс сәулесінің жолы белгілі масштабта көрсетілетін электрон-сәулелі түтіктің экранында тіркеледі.

Дата добавления: 2018-08-06; просмотров: 1373; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!