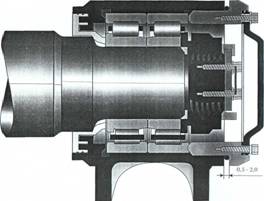

Буксы с роликовыми подшипниками

Буксы предназначены для соединения колесных пар с рамой тележки, передачи нагрузки от кузова вагона через подшипники на шейку оси колесной пары, а также для ограничения поперечного и продольного перемещения колесных пар относительно тележки.

6 7 8 9 10 11 16 12

1- Шейка оси 2 - Лабиринтное кольцо 3,4-Внутреннее кольцо 5- корпус буксы 6,7 - блок подшипника 8-упорное кольцо 9- торцевая гайка 10 – торцевая планка 11- крепительные болты

12- уплотнительное кольцо 13-крепительная крышка 14-резиновая прокладка 15- смотровая крышка 16- проволока 17,18 – болты с шайбами

В процессе эксплуатации буксы с роликовыми подшипниками чрезмерно нагреваются, что может быть вызвано следующими причинами:

· излом или разрушение одного из элементов подшипника

· излишнее или недостаточное количество смазки

· неправильная подборка или установка подшипника на оси

· попадание в буксу механических примесей

· неисправность тележки

· попадание в буксу масла из редуктора привода генератора

Поэтому для своевременного обнаружения чрезмерного нагрева букс все пассажирские вагоны оборудованы системой контроля нагрева букс (СКНБ) – в случае нагрева одной из букс подается непрерывный звуковой и световой сигнал.

Кроме того, для обнаружения греющихся букс перегоны оборудованы специальными автоматическими приборами (ПОНАБ), принцип работы которых состоит в следующем:

|

|

|

Непосредственно на пути, напротив поста расположено напольное оборудование, состоящее из двух магнитных педалей и двух камер с полупроводниковыми приборами, оборудованными инфракрасной оптикой, чувствительной к тепловому излучению букс. При проследовании поезда камеры ПОНАБа «осматривают» буксы и передают электрические сигналы, пропорциональные температуры букс.

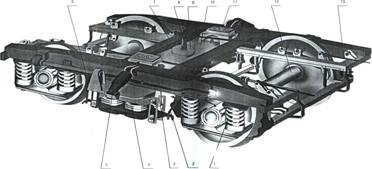

Рессорное подвешивание

Рессорное подвешивание вагона представляет собой совокупность упругих элементов (рессоры, пружины, амортизаторы, гасители колебаний) и вспомогательных деталей (рессорные подвески, валики, кронштейны и т.д.), связывающих колесные пары с рамой тележки и кузовом вагона.

Рессорное обеспечивает смягчение толчков и ударов, передаваемых колесами кузову, а также гашения колебаний, возникающих при движении.

В качестве упругих элементов применяют винтовые пружины, листовые рессоры, пневматические, торсионные, кольцевые и др. виды рессор. В рессорном подвешивании вагонов больше распространение получили витые цилиндрические пружины.

Центральное подвешивание, размешенное в люлечном устройстве, работает последовательно с надбуксовым, чем обеспечивается общая гибкость рессорного подвешивания. Люлечное устройство через рессоры передает нагрузку с кузова вагона на раму тележки и на колесные пары, а также смягчает боковые толчки при ударах гребней колес о рельсы благодаря тому, что шарнирные люлечные подвески могут качаться вдоль и поперек вагона.

|

|

|

Центральное подвешивание тележки состоит из сварной надрессорной балки, опирающейся на четыре трехрядные пружины. По концам балки имеются кронштейны, к которым присоединены гасители, прикрепленные верхним концом к балке рамы тележки.

Трехрядные пружины опираются на поддоны, удерживаемые подвесками с серьгами. Подвески, закрепленные на раме, под головками имеют опоры, что позволяет им отклоняться от горизонтального положения.

Надбуксовое подвешивание предназначено для передачи нагрузки от рамы тележки на колесную пару, состоит из винтовых цилиндрических пружин, фрикционных гасителей, резиновых колец, амортизаторов, прокладки, опорного кольца, крепительных деталей, обеспечивающих сборку буксового узла.

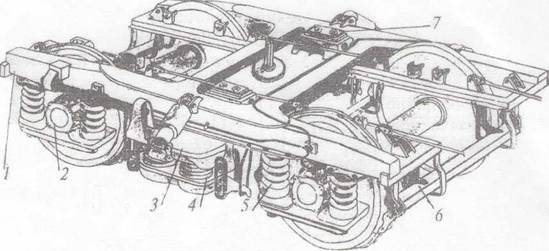

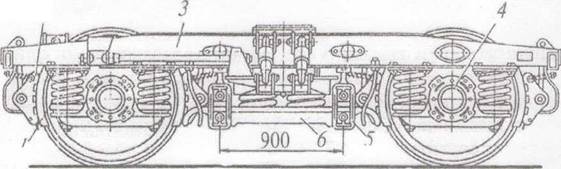

Тележки пассажирских вагонов

Кузов пассажирского вагона опирается на две тележки, расположенные по его концам на равном расстоянии от середины рамы. Шкворневое устройство позволяет тележке свободно поворачиваться относительно кузова вагона во время прохождения кривых участков пути. Рама тележки объединяет две колесные пары с буксами, систему рессорного подвешивания (люлечное и буксовое) и части тормозной рычажной передачи.

|

|

|

1 - буксовое подвешивание

1 - буксовое подвешивание

2 - скоба предохранительная 3- подвеска

4 - центральное подвешивание

5 - гидравлический гаситель колебаний

6 – поводок 7 - рама тележки 8 – шкворень

9 – подпятник 10 - надрессорная балка

11 – скользун 12 - колесная пара

|

|

|

13 - рычажная передача

В составы поездов запрещается включать вагоны, тележки которых имеют неисправности:

· трещины в раме, надрессорной балке, деталях центрального люлечного подвешивания, предохранительных скобах, подпятниках, пятниках, скользунах, продольных поводках;

· излом пружины;

· неисправность буксового узла;

· ослабления крепления болтов буксовых крышек, редукторов, генераторов, серег центрального подвешивания.

· отсутствие зазора между пятником и подпятником (тележки КВЗ-ЦНИИ);

· ослабление крепления болтов буксовых крышек, редукторов, генераторов, серег центрального подвешивания и т.д.

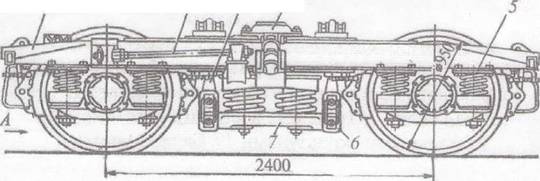

Типы тележек:

- КВЗ-ЦНИИтипа I с массой 7,1 -7,6т

1 2 3 4

- КВЗ-ЦНИИ типа IIс массой 7,2-7,4т

2

Примечание:

- ТВЗ-ЦНИИ-Мс массой 6,9-7,4т

|

|

Тележки КВЗ-ЦНИИ типа II отличаются от тележек КВЗ-ЦНИИ типа I и КВЗ-ЦНИИ-М наличием двух дополнительных гидравлических гасителей колебаний с каждой стороны (всего четыре) и увеличенным диаметром кружков спиральных пружин центрального подвешивания.

Тележка КВЗ-ЦНИИ тип I отличается от тележки КВЗ-ЦНИИ типа II и КВЗ-ЦНИИ-М крепление поддона ЦЛП осуществляется посредством болтов с гайками.

Тележка КВЗ-ЦНИИ-М имеет увеличенный прогиб рессорного подвешивания и удлиненные серьги ЦЛП, более высокие пружины и один резиновый амортизатор в надбуксовом подвешивании в отличие от тележек КВЗ-ЦНИИ тип I и тип П.

Устройство тележки КВЗ-ЦНИИ:

- рама (состоит из продольных и поперечных балок),

- 2 колесные пары с буксовыми узлами,

- надрессорная балка с подпятником (пятник на кузове, пятник и

подпятник соединяются шкворнем) и горизонтальнымискользунами,

- рычажная передача (система тяг и рычагов)

- надбуксовое рессорное подвешивание (винтовые цилиндрические

пружины, шпинтон, амортизаторы, крепительные детали, обеспечивающие сборку

буксового узла, гайка шпинтона)

- центральное (гидравлические гасители колебаний, 2 комплекта

трехрядных пружин, установленных в поддон, подвески состоящие из тяг, серег и

соединяющих валиков).

- 2 поводка ограничивают перемещение рамы тележки по отношению к

надрессорной балке (состоит из вала, поводка и фланца, резиновые

амортизирующие пакеты, расположены попарно с каждого конца вала).

Рамы вагонов

В цельнометаллических вагонах рама и кузов вагона прочно соединены друг с другом и представляют собой конструкцию, воспринимающую все действующие на вагон нагрузки. Рама предназначена для восприятия массы внутреннего оборудования, кузова и пассажиров, для установки ударных и тяговых приборов, и укрепления подвагонного оборудования.

Рамы вагонов бывают двух типов: с хребтовой балкой – некупированные, мягкие, почтовые и багажные вагоны, постройки Польши; без хребтовой балки – жесткие купированные, мягкие, вагоны – рестораны, постройки Германии и Венгрии.

Рама кузова состоит из:

· хребтовой балки

· трех поперечных балок

· двух шкворневых балок

· двух концевых балок

Рама вагона без хребтовой балки состоит из:

· двух концевых швеллерных балок,

· двух промежуточных балок,

· двух шкворневых балок,

· двух коротких хребтовых балок,

· системы раскосов для передачи ударов от автосцепки и буферов,

· продольные боковые балки.

Автосцепка

В настоящее время все вагоны пассажирского парка оборудованы автоматической автосцепкой. Благодаря этому операции сцепки и расцепки вагонов стали легкими и безопасными, появилась возможность значительно увеличить массу поезда, ускорить и упростить формирование поездов и маневровые работы станции, надежнее обеспечить безопасность движения.

Сцепление вагонов между собой и с локомотивом происходит автоматически при нажатии или соударении. Разъединение сцепленных вагонов производится поворотом рукоятки расцепного рычага, расположенного сбоку на концевой балке.

Все конструкции автосцепок делятся на жесткие и нежесткие. При сцеплении автосцепок жесткого типа исключается возможность взаимного вертикального перемещения. Автосцепками жесткого типа оснащены вагоны метро. Автосцепки не жесткого типа в сцепленном положении могут взаимно перемещаться в вертикальной плоскости.

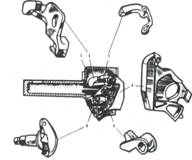

Пассажирские вагоны оборудованы автосцепкой типа СА-3. Автосцепное оборудование, расположенное в концевой части хребтовой балки, состоит из корпуса автосцепки с механизмом, пружинно-фрикционного поглощающего аппарата, тягового хомута, клина, упорной плиты, передних и задних упорных угольников, ударной розетки, поддерживающей планки, центрирующего прибора и расцепного привода.

Тяговый хомут служит для соединения корпуса автосцепки с поглощающим аппаратом и передачи тяговых усилий. Передние упорные угольники и упорная плита передают тяговые усилия на раму вагона. Задние упорные угольники служат для передачи на раму вагона сжимающих усилий. Ударная розетка с центрирующим прибором поддерживает и центрирует автосцепку по продольной оси вагона. Розетка предназначена также для усиления концевой балки рамы вагона и восприятия в некоторых случаях части удара непосредственно от автосцепки наряду с поглощающим аппаратом. Поддерживающая планка удерживает поглощающий аппарат с тяговым хомутом внутри хребтовой балки. Голова автосцепки имеет зев, образованный большим и малым зубьями, которые участвуют в сцеплении и воспринимают тяговые и ударные усилия.

Механизм сцепления, размещенный в головке состоит из замка, замкодержателя, подъемников, собачки.

1- головка

2- замкодержатель

3- собачка

4- замок

5 и 6 – подъемники

Принцип работы механизма сцепления заключается в следующем:

При сближении вагонов автосцепки скользят одна по другой в горизонтальной плоскости, направляемые скошенными поверхностями больших зубьев так, что малый зуб и замок каждой из двух автосцепок входят в зев другой автосцепки. Затем малые зубья нажимают на выступающие в зевах части замков, которые уходят внутрь корпуса и, перемещаясь, увлекают сидящие на их щипах предохранители. Продвигаясь в зеве дальше, малые зубья вдавливают лапы замкодержателей. Придя в крайнее положение, малые зубья освобождают замки, вследствие чего они под действие массы выходят снова в освободившееся пространство зевов голов и тем самым запирают автосцепку.

Разъединение автосцепок происходит в такой же последовательности. С помощью расцепного привода одной из автосцепок поворачивается валик подъемника. При повороте подъемник своим широким пальцем нажимает на нижнее плечо предохранителя замка и поднимает его верхнее плечо выше упора противовеса замкодержателя, т.е. отпирает замок для его перемещения. При дальнейшем повороте широкий палец подъемника приходит в соприкосновение с замком и, поворачивая его, убирает его из зева корпуса. С уходом замка внутрь корпуса в зеве сцепки образуется свободное пространство для беспрепятственного выхода из зева малого зуба, противоположной сцепки и, следовательно, появляется возможность развести расцепленные вагоны. При выводе из зева сцепки замка из головы корпуса выступает сигнальный отросток замка, окрашенный в красный цвет.

В процессе эксплуатации возможны случаи повреждения деталей, проявления дефектов изготовления, которые могут вызвать нарушения нормального действия автосцепного устройства, и также при неблагоприятных условиях привести к саморасцепу автосцепок или излому деталей.

Саморасцеп могут вызвать попавшие в замок снег, лед, песок и другие посторонние предметы. Превышение допускаемой разницы высот между продольными осями автосцепок может быть причиной саморасцепа при движении поезда по неисправным участкам пути, имеющим большую просадку или пучины, а также из-за неисправностей гидравлических гасителей колебаний, когда резко сокращается площадь зацепления замков.

ЗАПРЕЩАЕТСЯ: постановка в поезда и следование в них вагонов, у которых автосцепное устройство имеет хотя бы одну из следующих неисправностей:

- трещину в корпусе автосцепки, излом деталей механизма;

- уширение зева, износы рабочих поверхностей по контуру зацепления автосцепки сверх допускаемых, недействующие предохранители замка от саморасцепа;

- трещину в любой части тягового хомута, трещину или излом клина или валика тягового хомута;

- обрыв или трещину центрирующей балочки, маятниковой подвески, а также направляющей рейки центрирующего прибора, без маятникового типа;

- неисправное или не типовое крепление клина или валика тягового хомута;

- провисание головки автосцепки допускается не более 10 мм, завышение не более 3 мм (разница высот от головки рельса до литейного шва у розетки и у замка);

Высота оси автосцепки над уровнем головки рельсов:

- у пассажирских вагонов более 1080 мм и менее 980 мм;

Разность по высоте между продольными осями сцепленных автосцепок (центра), которая допускается:

- в пассажирских поездах при скорости до 120 км/час не более 70 мм; свыше 120 км/ч не более 50 мм;

- в пассажирских поездах между локомотивом и первым вагоном не более 100 мм.

РЕГЛАМЕНТ пункт № 4 Саморасцеп между вагонами в поезде – При саморасцепе в составе поезда проводники вагонов отцепившейся группы вагонов приводят в действие ручные тормоза вагонов. ЛНП поезда или ПЭМ совместно с локомотивной бригадой проверяют исправность механизма автосцепки и при его исправности производят сцепление вагонов. При неисправности механизма автосцепки ее заменяют за счет снятия хвостовой автосцепки. Пополнение снятой автосцепки производится на ближайшем ПТО.

Буфер (англ. Buffer, от Buff — смягчать) — ударное устройство, служащее для поглощения (амортизации) продольных ударных и сжимающих усилий, возникающих в составе при движении поезда и при маневровой работе. Конструктивно состоит из цилиндрического корпуса, внутри которого расположены амортизатор и скользящий внутри корпуса шток с тарелью.

Упругие площадки

Для обеспечения безопасного перехода пассажиров из одного вагона в другой, а также для амортизации резких ударов и толчков, возникающих при трогании поезда и торможении, пассажирские вагоны оборудуют переходными площадками.

Пассажирские вагоны оборудованы упругой переходной площадкой с суфле, выполненной из морозостойкой резины, которая обеспечивает хорошую плотность соединения и одновременно является звукоизоляционным материалом.

Площадка состоит из металлической рамки, пружинных амортизаторов, переходной площадки – фартука, который в несцепленном вагоне фиксируется в поднятом положении с помощью специальной рукоятки.

Дата добавления: 2018-06-27; просмотров: 694; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!