Применение в очистке сточных вод

Очистка промышленных сточных вод с использованием электрохимических процессов в соответствии с общепринятой классификацией относятся к физико-химическим процессам очистки водных систем. Они отличаются многостадийностью и относительной сложностью происходящих в аппаратах водоочистки физико-химических явлений. Механизм и скорость протекания отдельных стадий зависят от многих факторов, выявление влияния и правильный учет которых необходимы для оптимального конструирования электролизеров и рационального ведения процессов очистки воды.

Электрокоагуляция(гальванокоагуляция)основана электролизе сточных вод с использованием стальных или алюминиевых анодов, подвергающихся электролитическому растворению. В результате осуществляется процесс коагуляции, аналогичный обработке сточной воды солями железа и алюминия. Однако, по сравнению с реагентным коагулированием при электрохимическом растворении металлов не происходит обогащения воды сульфатами и хлоридами, содержаниекоторых в воде лимитируется как при сбросе очищенных сточных вод в водоемы, так и при повторном использовании в системах промышленного водоснабжения.

При электрокоагуляции сточных вод протекают и другие электрохимические и физико-химические процессы: 1-электрофорез, 2-катодное восстановление растворенных в стоках органических и неорганических веществ или их химическое восстановление, а также образование катодных осадков металлов, 3-флотация твердых эмульгированных частиц обрабатываемой сточной воды пузырьками газообразного водорода, выделяющегося на катоде, 4-сорбция ионов и молекул растворенных примесей стоков, а также частиц эмульгированных в воде примесей на поверхности гидроксидов железа и алюминия, которые обладают значительной сорбционной способностью

|

|

|

В основе гальванокоагуляции лежат те же физико-химические процессы, которые составляют сущность электрокоагуляции. Отличие данного метода очистки промышленных стоков от электрокоагуляции заключается в способе введения в обрабатываемые сточные воды ионов железа, а также в отсутствии электростатической коагуляции, возникающей при наложении электрического поля.

При гальванокоагуляционной очистке обрабатываемую сточную воду с рН 2-4пропускают через зону загрузки скрапа (смеси железа, меди и кокса), который представляет собой гальваническую пару, где железо является анодом. За счет разности потенциалов железо переходит в сток без наложения тока от внешнего источника в двухвалентной форме. В результате контакта с кислородом воздуха происходит окисление двухвалентного железа до трехвалентного. Таким образом, в обрабатываемой сточной воде образуются соединения железа (II) и (III).

|

|

|

В качестве катодных реакций могут протекать реакции выделения водорода, контактного осаждения более благородных, чем железо, металлов.

Гальванокоагуляция широко применяется при очистке сточных вод от ионов тяжелых металлов и Cr6+. При данном методе водоочистки тяжелые цветные металлы извлекаются в виде ферритов. Наиболее эффективное извлечение меди, цинка, хрома (VI) и хрома (III) из стоков в виде сернокислых растворов наблюдается при pH исходной сточной воды 2.5-2.7, причем меди и трехвалентный хром эффективно извлекаются в широком диапазоне исходных концентраций – от 50 до 250 мг/литр, а шестивалентный хром – до 200 мг/литр. Цинк и никель хорошо извлекаются из сточных вод при низких концентрациях, до 50 и 100 мг/литр, соответственно.

При гальванокоагуляции расход железа составляет 0.2-1 кг на тонну очищенной сточной воды – в зависимости от pH. В результате на тонну очищенных стоков образуется до 1.5 кг железистого отхода.

Для глубокой очистки сточных вод описываемый метод применяют в сочетании с последующей обработкой стоков известковым молоком. Сточная вода, прошедшая очистку методом гальванокоагуляции, содержит большое количество взвешенных, плохо отстаивающихся мелкодисперсных твердых частиц, представляющих собой главным образом ферриты и частицы кокса. Поэтому сточные воды перед сбросом в канализацию подвергают многоступенчатой очистке от взвешенных частиц: выдержке в отстойнике, фильтрованию через пористые материалы и фильтры с плавающей загрузкой. Осадок из нижней части отстойника подвергают очистке на пресс-фильтрах.

|

|

|

Электрофлотация - метод очистки сточных и промывных вод, технологических растворов гальванического производства и производства печатных плат от загрязнений в виде взвешенных веществ, фосфатов и гидроксидов металлов, суспензий, смолистых веществ, эмульгированных веществ, нефтепродуктов, индустриальных масел, жиров и поверхностно-активных веществ. Для интенсификации процесса электрофлотации и повышения эффективности очистки, обычно, существует предшествующая стадия нейтрализации кислых или щелочных компонентов, перевод ионов металлов в труднорастворимые соединения, т.е. образование твёрдой фазы, флокуляция и (или) коагуляция.

Электрофлотатор может работать, как самостоятельно, так и в комбинации с другим оборудованием, например в качестве промежуточного звена (отстойник - фильтр) между грубой (реагентной) и тонкой очисткой (ультрафильтрация - обратный осмос).

|

|

|

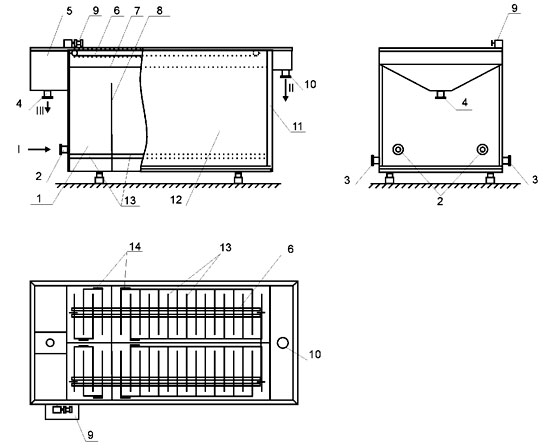

Схема электрофлотатора:1 - Камера флокуляции (грубой очистки), 2 - Патрубки для подачи сточной воды, 3 - Патрубки для дренажа (технологического слива), 4 - Патрубок для отвода шлама, 5 - Камера для сбора шлама, 6 -Пеносборное устройство, 7 - Уровень воды в аппарате, 8 - Перегородки, 9 - Электродвигатель, 10 - Патрубок для отвода очищенной воды, 11 - Гидрозатвор, 12 - Камера флотации (тонкой очистки), 13 - Электродные блоки, 14 - Токоподводы. Потоки: I - Сточная вода, II - Очищенная вода, III - Флотошлам.

Схема электрофлотатора:1 - Камера флокуляции (грубой очистки), 2 - Патрубки для подачи сточной воды, 3 - Патрубки для дренажа (технологического слива), 4 - Патрубок для отвода шлама, 5 - Камера для сбора шлама, 6 -Пеносборное устройство, 7 - Уровень воды в аппарате, 8 - Перегородки, 9 - Электродвигатель, 10 - Патрубок для отвода очищенной воды, 11 - Гидрозатвор, 12 - Камера флотации (тонкой очистки), 13 - Электродные блоки, 14 - Токоподводы. Потоки: I - Сточная вода, II - Очищенная вода, III - Флотошлам.

Электрофлотатор изготовляется в форме прямоугольной емкости из полипропилена, состоящей из нескольких камер с расположенными в них электродными блоками. Корпус аппарата оборудован входными и выходными патрубками с фланцами для присоединения к трубопроводам. В верхней части аппарата на раме монтируется автоматизированное пеносборное устройство расположенное выше уровня воды и состоящее из электродвигателя и транспортера с лопатками для сбора образующейся пены (шлама). Пеносборное устройство приводится в движение электродвигателем.

Процесс электрофлотации проходит следующим образом: Сточная вода поступает через патрубки 2 в нижнюю часть камеры флокуляции (грубой очистки) 1, переливается через перегородку 8 в камеру флотации (тонкой очистки) 12 и через отверстие в нижней части поступает в сборник очищенной воды 11, обеспечивающий контроль уровня в установке. После наполнения аппарата жидкостью включают источник питания, и на электроды 13 подается ток. В результате протекания процесса электролиза воды на поверхности электродов идёт выделение газовых пузырьков, которые, поднимаясь вверх, взаимодействуют с дисперсными частицами загрязнений с образованием флотокомплексов «частица-пузырьки газа». Плотность образующихся флотокомплексов меньше плотности воды, что обеспечивает их подъём на поверхность сточной жидкости и образование пенного слоя (флотошлама), состоящего из газовых пузырьков, водных прослоек и дисперсных частиц загрязнений.

Очищенная вода через патрубки 10 вытекает из аппарата. Пенный слой периодически удаляется с поверхности сточной воды пеносборным устройством в направлении против ее течения в камеру 5 с конусным днищем, располагаемую в торце аппарата со стороны входа в него сточной воды. Удаление шлама происходит через патрубок 4. Выделяющиеся газы удаляются вытяжным зонтом, расположенным над электрофлотатором.

Модуль конструктивно разделен на 2 части продольной перегородкой, разделяющей потоки воды и шлама в электрофлотаторе. Такая конструкция позволяет использовать электрофлотатор для обработки, как двух различных стоков (при независимом подключении камер), так и одного общего стока (при параллельном подключении камер). Слив жидкости из электрофлотатора осуществляется через дренажные штуцера 3.

Интенсификация процесса флотации осуществляется путем дополнительного применения реагентов - коагулянтов и флокулянтов.

Электроэкстракция является электрохимическим методом выделения металла из раствора. Раствор обычно получается путем выщелачивания (избирательного растворения) металлсодержащих руд, рудных концентратов или промежуточных продуктов ( полупродуктов) металлургического производства. В отличие от электролитического рафинирования, при электроэкстракции применяются нерастворимые аноды. В ходе электролиза выделяемый металл осаждается на катоде, на аноде же происходит образование кислоты. Обедненный металлом и обогащенный кислотой электролит обычно вновь направляют на выщелачивание новых порций исходного металлсодержащего материала

Экстракционный метод очистки промышленных сточных вод основан на распределении загрязненной вещества между двумя взаимно нерастворимыми жидкостями. Как экстрагентов обычно применяют органические растворители, не смешиваются с водой (бензол, толуол, четыреххлористый углерод и др.).. Экстрагент должен соответствовать следующим требованиям: значительно лучше растворять вещество, изымаемого чем вода; значительно отличаться по плотности от сточной воды, не взаимодействовать с веществом, изымается; регенерироваться простым и дешевым способом, иметь температуру кипения, что значительно отличается от температуры кипения вещества , которая экстрагируется, для обеспечения легкости разделения (регенерации) и др.. Экстракционный метод применяется для очистки сточных вод, содержащих фенолы, масла, органические кислоты, некоторые ионы металлов и др.. Экстракция может быть экономически выгодным процессом, если стоимость веществ, изымаемых компенсирует все затраты. Для каждого вещества, экстрагируемого, является концентрационный предел рентабельности ее добычи из сточной воды. Для большинства веществ можно считать, что при концентрации более 3-4 г / л, их рационально добывать экстракцией, чем адсорбцией. Целесообразно добывать из сточных вод с помощью экстракции ценные или сильно токсичные вещества.

Сточные воды гальванического производства относятся к группе наиболее загрязненных производственных стоков и включают в себя разбавленные стоки (промывные воды) и концентрированные растворы (моющие, обезжиривающие, травильные, электролиты). Как правило, на большинстве предприятий слабозагрязненные и концентрированные сточные воды подлежат смешиванию и последующей совместной обработке. Реагентная обработка, как самый распространенный способ очистки стоков, предусматривающий последующий слив очищенной воды в канализацию,часто не позволяет очистить воду до требуемых показателей, особенно, по тяжелым металлам.

Единственным пока радикальным решением возникшей проблемы является разработка и широкое внедрение систем использования воды на предприятиях в замкнутом цикле с одновременным выведением из него технологических сред и ценных компонентов (в виде товарных продуктов и вторичного сырья). Приоритетным направлением становится создание локальных систем переработки раздельных потоков сточных вод.

Высокая степень загрязнения растворов, полученных в результате гальванотехнических производств, в частности, присутствие множества органических компонентов затрудняет использование обратного осмоса даже после ультрафильтрации. Электродиализ, бесспорно, является основным и наиболее перспективным методом для очистки подобных стоков

Существует несколько вариантов обработки разбавленных промывных растворов. Классический вариант электродиализа можно использовать для концентрирования металлов. При этом концентрированный раствор обычно возвращается в основной цикл, а обессоленный – в цикл оборотного водоснабжения. Такая схема близка к идеалу. Однако рассол далеко не всегда удается завернуть в основной цикл. Он, как правило, слишком загрязнен, что неприемлемо из-за высоких требований к качеству электролитов, применяемых в гальванотехнике. Поэтому концентраты можно направлять на миниэлектролизер для выделения металлов.

В другом варианте металл можно осаждать в виде сульфидов или гидроксидов, а в случае шестивалентного хрома – в виде гидроксидов после их восстановления бисульфитом натрия. Цианидные и другие комплексные растворы перерабатываются стадийно после их обработки сильным окислителем.

Диализат почти всегда можно получить очень высокого качества, полностью удовлетворяющий требованиям; предъявляемым либо к сточной воде (чаще), либо к воде, используемой для промывки деталей (реже).

Возможны случаи, когда промывной раствор из-за высокой концентрации органических полиэлектролитов или комплексообразователей не может быть напрямую эффективно переработан электродиализом. В этом случае его необходимо облагораживать, например, введением сильного окислителя (озона) с последующей фильтрацией.

В Институте химии (ДВО РАН, г. Владивосток) разработаны 2 типа установок, которые позволяют возвращать в гальванопроцесс 92-99,5 % электролита, уносимого деталями из гальванической ванны в промывные воды. На лабораторной стадии подобные результаты вполне достижимы, однако на практике рекуперация металлов редко превышает 90-92 %, что тоже вполне приемлемо.

Применение электродиализа в гальванотехнике описано в сотнях статей, и нет металла, для извлечения которого не было бы разработано приемлемой технологии.

Р.Ю. Бек отмечает перспективность применения электродиализа не только для указанных процессов, но и для очистки промывных вод после кадмирования, цинкования, анодирования, лужения. Однако при расширении сфер приложения мембранного метода следует учитывать возможность «отравления» мембран в присутствии некоторых многозарядных катионов, их гидроксидов и других веществ, что требует постановки соответствующих исследований в каждом конкретном случае, а также разработки новых типов мембран. В последнее время использование электродиализа в гальванотехнике за рубежом расширяется.

Интересным является технология последующей доводки диализата до необходимых кондиций. Предлагается технология очистки промывных сточных вод со стадии каскадной противоточной промывки изделий после ванн травления, полирования, глянцевания и т.п. путем последовательно осуществляемых процессов осветлительного и сорбционного фильтрования, электродиализного и обратноосмотического разделения. Очищенная вода после последних процессов направляется в чистую или последующую ванны каскадной промывки в качестве свежей воды. Концентрат из обратноосмотической установки подается на разделение в электродиализный аппарат, а концентрат из последнего после очистки от ионов железа методом селективного ионного обмена или концентрирования в выпарном аппарате возвращается в рабочую ванну. Дистиллят из выпарного аппарата возвращается в цикл промывки изделий.

Список источников и литературы:

https://ru.wikipedia.org/wiki/Электрофорез

http://chem21.info/info/989448/

http://chem21.info/page/106118055193140179223235143047019029219043158183/

http://web.kpi.kharkov.ua/orgchem/wp-content/uploads/sites/170/2017/02/Metody-polucheniya-organicheskih-soedinenij.pdf

http://www.freepatent.ru/MPK/C/C25/C25B/C25B3

http://www.newreferat.com/ref-36436-1.html

http://mediana-eco.ru/information/electrochem/

http://enviropark.ru/course/info.php?id=62

https://ru.wikipedia.org/wiki/Электролиз

http://chem21.info/info/602752/

https://ru.wikipedia.org/wiki/Экстракция

http://www.ngpedia.ru/id614605p1.html

https://studfiles.net/preview/1802010/

http://www.chem21.info/info/1716508/

http://www.ximicat.com/info.php?id=22

http://chem21.info/info/1567679/

https://foxford.ru/wiki/himiya/elektroliz-rastvorov-i-rasplavov

https://ido.tsu.ru/schools/chem/data/res/neorg/uchpos/text/g1_3_8.html

http://djht.ru/8metally/9.html

https://interneturok.ru/chemistry/11-klass/osnovnye-metally-i-nemetally/obschie-sposoby-polucheniya-metallov-korroziya

http://chem21.info/info/16580/

http://forum.xumuk.ru/index.php?showtopic=97821

http://chem21.info/info/4844/

http://www.metobr-expo.ru/ru/articles/elektrohimicheskie-metody-obrabotki-metallov/

https://foxford.ru/wiki/himiya/sposoby-polucheniya-organicheskih-veschestv

http://chem21.info/info/885530/

http://booksonchemistry.com/index.php?id1=3&category=organik-chem&author=sven-sh&book=1951&page=18

http://www.freepatent.ru/patents/2505558

http://worldofscience.ru/jekologija/5784-ochishchenie-stochnykh-vod-elektrolizom-elektrokoagulyatsiej-flotatsiej-ekstraktsiej-obratnym-osmosom.html

Дата добавления: 2018-06-01; просмотров: 565; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!