ПОДШИПНИКИ. ПОДШИПНИКОВЫЕ ЩИТЫ

Глава восьмая. Элементы конструкции

И механические расчеты

Наряду с электромагнитными и тепловыми расчетами, механические расчеты во многом определяют энергетические, массогабаритные и виброакустические показатели, а также надежность и срок службы электрических машин. Поэтому расчеты узлов и отдельных деталей при проектировании электрических машин имеют важное значение.

МАГНИТОПРОВОД СТАТОРА

Магнитопроводы статора машин переменного тока общего назначения выполняют шихтованными из электротехнической стали толщиной 0,35...0,55 мм. При внешнем диаметре магнитопровода до 990 мм он выполняется из целых листов (рис. 8.1), а при больших диаметрах собирают из отдельных сегментов (см. рис. 10.14). По внутренней поверхности магнитопровода штампуют пазы требуемой формы для размещения в них обмотки статора. Так как в размерах отдельных зубцов имеется разброс, обусловленный допусками при изготовлении штампа, то при шихтовке магнитопровода листы укладываются в одно и то же положение относительно друг друга по шихтовочному знаку А, который вырубают на внешней поверхности. Для изоляции листов друг от друга их после снятия заусенцев лакируют. Если листы изготовляют из стали 2013, то их подвергают термообработке, в результате которой уменьшаются потери в стали и на поверхности создается оксидный и изоляционный слой.

Рис. 8.1. Периметр чертежа листа статора

|

|

|

При большой длине магнитопровода его делят на пакеты, между которыми выполняют вентиляционные радиальные каналы шириной 10 мм путем приварки к крайним листам пакета распорок (рис. 8.2), имеющие чаще всего двутавровое сечение.

Рис. 8.2. Крайний лист магнитопровода статора

с приваренными к нему распорками (а) и формы распорок (б)

При внешнем диаметре до 452…493 мм магнитопровода набирают из целых листов, насаживая их на цилиндрическую оправку диаметром, равным внутреннему диаметру статора. Для предотвращения деформации (распушения) относительно тонких зубцов торцевые листы магнитопровода штампуют из более толстых листов или их попарно сваривают точечной сваркой. Собранный таким образом магнитопровод прессуют и после этого скрепляют по внешнему диаметру П-образными скобами (рис. 8.3). Скобы приваривают к торцам и к внешней поверхности магнитопровода или, как это сделано у машин серии 4А, укладывают вспециальные канавки В (см. рис. 8.1) в форме ласточкина хвоста на внешней поверхности магнитопровода. После укладки обмотки и пропитки еелаком магнитопровод запрессовывают в станину и закрепляют стопорными винтами.

Рис. 8.3. Магнитопровод статора, стянутый скобами:

|

|

|

1 — магнитопровод; 2 — скоба; 3 — нажимная шайба

Иногда в асинхронных машинах небольших габаритов (  <63 мм) спрессованный магнитопровод покрывают тонкостенной оболочкой из алюминия или алюминиевого сплава (рис. 8.4). Эта оболочка охватывает внешнюю и частично торцевые поверхности магнитопровода. Она скрепляет пакет и заменяет собой станину. Оболочка выполняется в формах на специальных машинах для литья под давлением. Такое изготовление статора экономически более выгодно по сравнению с изготовлением его с чугунной станиной.

<63 мм) спрессованный магнитопровод покрывают тонкостенной оболочкой из алюминия или алюминиевого сплава (рис. 8.4). Эта оболочка охватывает внешнюю и частично торцевые поверхности магнитопровода. Она скрепляет пакет и заменяет собой станину. Оболочка выполняется в формах на специальных машинах для литья под давлением. Такое изготовление статора экономически более выгодно по сравнению с изготовлением его с чугунной станиной.

При внешних диаметрах магнитопровода 520...990 мм он собирается из листов, которые укладываются в расточенный корпус или на обработанные ребра (рис. 8.5).

Рис. 8.4. Магнитопровод статора, залитый в оболочку:

1 — магнитопровод; 2 — оболочка (корпус)

Рис. 8.5. Магнитопровод статора,

запрессованный нажимными шайбами:

1 — нажимная шайба; 2 — ребро станины;

3 — нажимные пальцы; 4 — запорная шпонка

Магнитопровод скреплен двумя нажимными шайбами (кольцами). Для создания осевого сжатия у одного края ребра имеется выступ, а у другого края — канавка, в которую вставляется запорная шпонка. Нажимная шайба передает усилие сжатия на магнитопровод через нажимные пальцы — стальные пластинки, приваренные к крайним листам.

|

|

|

При внешних диаметрах магнитопровода более 990 мм он собирается из сегментов. Различают слоевую шихтовку, при которой каждый слой состоит из целого числа сегментов, и винтовую, при которой в каждом слое последний сегмент перекрывает предыдущий.

Для шихтовки магнитопровода из сегментов существуют несколько способов крепления листов в корпусе. В машинах общего назначения наибольшее распространение находит способ крепления на сборочных шпильках 5, которые одновременно являются и стяжными (рис. 8.6). Базирование магнитопровода в радиальном направлении происходит на ребрах станины 1.

Рис. 8.6. Магнитопровод статора, стянутый шпильками:

1 — ребро станины; 2 — нажимное кольцо; 3 — нажимные пальцы;

4 — «глухая» стенка станины; 5 — сборочные шпильки

При механическом расчете магнитопровода проверяют прочность стягивающих его узлов.

При запрессовке магнитопровода шайбами проверяют прочность этих шайб, нажимных пальцев и шпонки. При стяжке магнитопровода шпильками выбирают их размер и число. При расчете исходят из того, что давление в запрессованном магнитопроводе  находится в пределах 7 · 105...106 Па. Принимают, что образование веера в торцах зубцового слоя не снижает давление и реакции запрессовки. Такое допущение упрощает расчетные формулы.

находится в пределах 7 · 105...106 Па. Принимают, что образование веера в торцах зубцового слоя не снижает давление и реакции запрессовки. Такое допущение упрощает расчетные формулы.

|

|

|

Рис. 8.7. размеры двутаврового сечения нажимного пальца

Расчет нажимных шайб, пальцев и шпонок.На нажимные пальцы и шайбу действует изгибающий момент, созданный равномерным давлением спрессованного магнитопровода.

Полное усилие запрессовки, H,

, (8.1)

, (8.1)

где  — коэффициент, который определяется в зависимости от

— коэффициент, который определяется в зависимости от  (см. рис. 8.5):

(см. рис. 8.5):  ;

;  — площадь сечения всех пазов статора, м2;

— площадь сечения всех пазов статора, м2;  — внешний диаметр магнитопровода статора, м.

— внешний диаметр магнитопровода статора, м.

Диаметр равнодействующей усилия запрессовки, м,

, (8.2)

, (8.2)

где  — коэффициент;

— коэффициент;  — высота паза, м.

— высота паза, м.

Момент, изгибающий нажимную шайбу, Н·м,

. (8.3)

. (8.3)

Напряжение изгиба, Па,

, (8.4)

, (8.4)

где  — в м (см. рис. 8.5).

— в м (см. рис. 8.5).

Допустимое напряжение ограничено условием необходимой жесткости нажимной шайбы. Для стали марки Ст3  Па.

Па.

Изгибающий момент, действующий на нажимные пальцы крайних листов сердечника в сечении А—А (см. рис. 8.5), Н·м,

, (8.5)

, (8.5)

где  — число пазов.

— число пазов.

Напряжение изгиба пальцев, Па:

При двутавровом сечении пальца (рис. 8.7)

, (8.6)

, (8.6)

где  — размеры в метрах по рис. 8.7;

— размеры в метрах по рис. 8.7;

при прямоугольном сечении пальца

. (8.7)

. (8.7)

Допустимое напряжение для пальцев из стали марки Ст3 равно 1600  105 Па.

105 Па.

Напряжение смятия шпонки, Па,

(8.8)

(8.8)

где  — число шпонок;

— число шпонок;  — размеры контактной поверхности одной шпонки, м.

— размеры контактной поверхности одной шпонки, м.

Допустимое напряжение  Па.

Па.

Пример.Исходные данные: синхронный двигатель  кВт,

кВт,  м,

м,  м,

м,  м,

м,  ,

,  м,

м,  м. Размеры пальца:

м. Размеры пальца:  м,

м,  м. Контактная поверхность шпонки

м. Контактная поверхность шпонки  м2, для шайбы

м2, для шайбы  м, число шпонок

м, число шпонок  ,

,

Площадь сечения всех пазов статора  м2.

м2.

Усилие запрессовки по (8.1)

Н.

Н.

Из (8.2)

м;

м;

Изгибающий момент по (8.3)

Н·м.

Н·м.

Напряжение изгиба по (8.4)

Па,

Па,

где при  получаем

получаем  .

.

Из (8.5)

Н·м

Н·м

Напряжение изгиба пальцев по (8.7)

Па.

Па.

Напряжение смятия по (8.8)

Па.

Па.

Расчет числа и диаметра шпилек.Расчет проводится по усилию запрессовки магнитопровода, определяемому по (8.1).

Число шпилек

, (8.9)

, (8.9)

где  — площадь сечения шпильки по нарезке, м2;

— площадь сечения шпильки по нарезке, м2;  — внутренний диаметр резьбы шпильки, м.

— внутренний диаметр резьбы шпильки, м.

Допустимое напряжение  для шпилек из стали марки Ст3 равно 1600·105 Па, из стали марки Ст5 2100·105 Па.

для шпилек из стали марки Ст3 равно 1600·105 Па, из стали марки Ст5 2100·105 Па.

Нажимные пальцы рассчитываются так же, как и в предыдущем случае.

Пример.Синхронный двигатель:  м,

м,  м,

м,  м,

м,  м,

м,  .

.

Из (8.1)

Н.

Н.

Выбираем шпильки М36 (  м2) из стали марки Ст3.

м2) из стали марки Ст3.

По (8.9)

.

.

Выбираем 8 шпилек.

Бандажные кольца обмотки статора.При протекании ток по обмотке статора на ее лобовые части действуют электродинамические силы, которые стремятся отогнуть их к магнитопроводу. Особенно велики эти силы при внезапных коротких замыканиях, когда токи возрастают в несколько раз по сравнению с их номинальным значением. Для предупреждения отгиба лобовых частей применяется крепление их с помощью бандажных колец (рис. 8.8). Необходимость применения бандажных колец определяется вылетом лобовых частей  и высотой паза

и высотой паза  . Если длина вылета при данной высоте паза лежит выше кривой (см. рис. 8.8), то установка бандажных колец необходима. Число колец

. Если длина вылета при данной высоте паза лежит выше кривой (см. рис. 8.8), то установка бандажных колец необходима. Число колец  определяется из следующего расчета: одно кольцо на каждые 100 мм вылета лобовой части сверх значения, ограниченного кривой на рис. 8.8.

определяется из следующего расчета: одно кольцо на каждые 100 мм вылета лобовой части сверх значения, ограниченного кривой на рис. 8.8.

Рис. 8.8. к определению числа бандажных колец

Сечение колец выбирают по растягивающему усилию, испытываемому кольцом при внезапном коротком замыкании, Н,

, (8.10)

, (8.10)

где  — внутренний диаметр магнитопровода, м;

— внутренний диаметр магнитопровода, м;  — число полюсов;

— число полюсов;  — относительное переходное реактивное сопротивление обмотки статора (находится из электромагнитного расчета); для предварительных расчетов можно принять у синхронных явнополюсных машин

— относительное переходное реактивное сопротивление обмотки статора (находится из электромагнитного расчета); для предварительных расчетов можно принять у синхронных явнополюсных машин  , у короткозамкнутых асинхронных двигателей

, у короткозамкнутых асинхронных двигателей  , у асинхронных двигателей с фазным ротором

, у асинхронных двигателей с фазным ротором  .

.

Напряжение растяжки в кольце, Па,

, (8.11)

, (8.11)

где  — диаметр кольца, м.

— диаметр кольца, м.

Тогда

. (8.12)

. (8.12)

При доброкачественной сварке кольца из стали марки Ст3 допустимое напряжение растяжения  Па. Бандажные кольца изготавливают из прутков диаметрами 10, 12, 16, 20, 24 мм и прутков квадратного сечения 22

Па. Бандажные кольца изготавливают из прутков диаметрами 10, 12, 16, 20, 24 мм и прутков квадратного сечения 22  22 и 32

22 и 32  32 мм2. В машинах с внешним диаметром магнитопровода статора более 1 м приваривают петли, которые крепят с помощью шпилек к нажимным шайбам статора (рис. 8.9).

32 мм2. В машинах с внешним диаметром магнитопровода статора более 1 м приваривают петли, которые крепят с помощью шпилек к нажимным шайбам статора (рис. 8.9).

Рис. 8.9. Крепление бандажных

колец с помощью шпилек

Число шпилек выбирают в зависимости от диаметра сердечника: принимают 4 шпильки при диаметрах от 1 до 2 м, 6 шпилек при диаметрах от 2 до 2,6 м и 8 шпилек при диаметрах свыше 2,6 м.

Пример.Дано:  м,

м,  м,

м,  , вылет лобовой части обмотки 23,4 см.

, вылет лобовой части обмотки 23,4 см.

При высоте паза  мм вылет лобовой части равен 23,4 см, поэтому бандажные кольца необходимы (23,4>21,5 см). Принимаем

мм вылет лобовой части равен 23,4 см, поэтому бандажные кольца необходимы (23,4>21,5 см). Принимаем  , тогда:

, тогда:

по (8.10)

Н;

Н;

по (8.12)

м.

м.

Для изготовления кольца выбирается пруток диаметром 12 мм.

СТАНИНЫ

Станины статоров электрических машин выполняют литыми, сварными или из труб. В машинах переменного тока станина является каркасом, в котором располагается магнитопровод статора с обмоткой. Конструкция станины зависит от степени защиты машины. Для асинхронных двигателей закрытого исполнения (степень защиты IР44) (см. рис. 9.7) применяют литые чугунные станины цилиндрической формы. Для улучшения охлаждения машины внешней поверхности станины отливают продольные ребра (при  355 мм) или приваривают распределенный воздухоохладитель, состоящий из двух-трех рядов стальных трубок диаметром 32...40 мм (при

355 мм) или приваривают распределенный воздухоохладитель, состоящий из двух-трех рядов стальных трубок диаметром 32...40 мм (при

400 мм). Между ребрами или через трубки воздухоохладителя наружным вентилятором, расположенным на валу машины, прогоняется охлаждающий воздух. Высоту ребер

400 мм). Между ребрами или через трубки воздухоохладителя наружным вентилятором, расположенным на валу машины, прогоняется охлаждающий воздух. Высоту ребер  выбирают равной (0,15—0,2)

выбирают равной (0,15—0,2)  . Число ребер, приходящихся на четверть поверхности станины, выбирают от 8 до 12.

. Число ребер, приходящихся на четверть поверхности станины, выбирают от 8 до 12.

Внутренняя поверхность станины у машин небольшой мощности гладкая, обработана для посадки магнитопровода статора, более крупных машин (при  > 400 мм) для закрепления магнитопровода на ней предусматривают продольные ребра.

> 400 мм) для закрепления магнитопровода на ней предусматривают продольные ребра.

У двигателей защищенного исполнения (степень защиты IР23) (см. рис. 9.4) станины выполняют литыми с гладкой внешней поверхностью, а на внутренней поверхности имеются 4—6 ребер для посадки магнитопровода. В боковых частях станины предусматривают отверстия для выхода охлаждающего воздуха. Отверстия закрывают жалюзи, которые штампуют из стали или выполняют из алюминиевых сплавов.

В синхронных машинах относительной небольшой мощности станины также выполняют литыми (рис. 8.10).

Рис. 8.10. литая станина с впрессованным магнитопроводом

Для машин переменного тока большой мощности (больше сотен киловатт) чаще всего применяют сварные станины. Сварные станины выполняют в виде кольцевой коробки П-образного сечения и состоят они из ряда продольных балок, приваренных к боковым кольцам (рис. 8.11). В машинах общего назначения чаще всего применяют станины с «глухой» наружной стенкой (см. рис. 8.6). Одна из торцевых наружных стенок 4 такой станины имеет отверстие, диаметр которого меньше внешнего диаметра магнитопровода

(глухая стенка). К этой стенке приваривают нажимные пальцы 3. Вторая торцевая стенка открытая, и через нее ведут шихтовку магнитопровода. К этой стенке после прессовки магнитопровода приваривают нажимное кольцо 2 с пальцами 3.

Рис. 8.11. Сварная станина

В машинах постоянного тока станина, кроме того, что к ней прикрепляют главные и добавочные полюсы, является частью магнитопровода. В целях уменьшения размеров подшипниковых щитов и повышения их жесткости иногда увеличивают длину станины. Развитая в сторону подшипниковых щитов часть станины может иметь меньшую толщину. Толщину станины определяют из электромагнитного расчета. Полученные размеры станины обеспечивают ее достаточную прочность и жесткость. В машинах постоянного тока станины как при защищенном (степень защиты IP22), так и при закрытом исполнении (степень защиты IP44) (см. рис. 11.3) имеют гладкую внешнюю поверхность. При высотах оси вращения до 200 мм станины выполняют из цельнотянутых стальных труб, а при больших высотах оси вращения сваривают из толстолистовой стали, свернутой в трубу. Сварной шов целесообразно располагать по линии главных полюсов, чтобы исключить влияние этого шва на распределение магнитного потока. В удлиненных станинах предусматривают люки для обслуживания коллектора и подачи охлаждающего воздуха.

Для улучшения работы двигателей постоянного тока при питании их от тиристорных преобразователей целесообразно магнитопровод статора выполнять шихтованным из листов электротехнической стали толщиной 0,5...1 мм, а затем запрессовывать его в литой корпус.

При проектировании станины электрической машины в нижней ее части должны быть предусмотрены лапы, с помощью которых она крепится к фундаменту. Расположение лап на станине должно быть таким, чтобы можно было свободно вставлять в их отверстия крепящие машину болты, а в машинах постоянного тока — еще и не затруднять установку и выем болтов, крепящих полюсы. Опорные лапы либо отливают вместе со станиной, либо изготовляют отдельно. Кроме того, на станине должны быть окна и приваренные или отлитые основания для размещения коробки вводных проводов.

В верхней части станины делают приливы или приваривают бобышки, в которых высверливают отверстия и нарезают резьбу для рым-болтов. В малых машинах делают один рым-болт, а у более крупных — два. При массе машины менее 30 кг рым-болт отсутствует. Станины должны иметь зажим для заземления.

При внешнем диаметре станины менее 1...1,5 м к ее торцам болтами привертывают подшипниковые щиты, для чего на торцах должны быть выполнены кольцевые заточки для посадки и предусмотрены приливы или ушки с нарезными отверстиями для крепления щитов. При больших диаметрах станины применяют стояковые подшипники.

В последнее время получили распространение станины прямоугольной формы. Машина такой формы лучше вписывается в интерьер производственных помещений, гармонируя с прямыми линиями колонн, окон, станков и т. п. Кроме того, при прямоугольной форме станины удается лучше использовать ее внутренний объем и за счет этого уменьшить размеры машины.

В новой серии RA для машин с высотой оси вращения 71...132 мм используют алюминиевые станины, получаемые экструзией. Станины имеют горизонтально-вертикальное оребрение улучшенную эстетичность формы [13].

ВАЛЫ

Электрические машины общего назначения выполняют преимущественно с горизонтальным расположением вала. В этом случае вал несет на себе всю массу вращающихся частей, через него передается вращающий момент машины. При сочленении машины с исполнительным механизмом (для двигателя) или с приводным двигателем (для генератора) через ременную или зубчатую передачу, а также и через муфту на вал действуют дополнительные изгибающие силы. Кроме того, на вал могут действовать силы одностороннего магнитного притяжения, вызванные магнитной несимметрией, усилия, появляющиеся из-за наличия небаланса вращающихся частей, а также усилия, возникающие при появлении крутильных колебаний. Правильно сконструированный вал должен быть достаточно прочным, чтобы выдержать все действующие на него нагрузки без появления остаточных деформаций. Вал должен так же иметь достаточную жесткость, чтобы при работе машины ротор не задевал о статор. Критическая частота вращения вала должна быть значительно больше рабочих частот вращения машины. При критической частоте вращения вынуждающая сила небаланса имеет частоту, равную частоте собственных поперечных колебаний вала (т. е. наступает явление резонанса), при которой резко увеличиваются прогиб вала и вибрация машины.

Валы изготовляют из углеродистых сталей, преимущественно из стали марки 45. Для повышения механических свойств сталей их подвергают термической обработке.

Размеры вала определяют при разработке конструкции. Валы имеют ступенчатую форму с большим диаметром в месте посадки магнитопровода ротора. Число ступеней вала зависит от количества узлов машины, размещаемых на нем (магнитопровод, коллектор, подшипники вентилятор, контактные кольца и т. д.). При переходе с одного диаметра вала на другой для предупреждения недопустимой концентрации напряжений в местах переходов должны быть предусмотрены закругления (галтели) максимально возможного радиуса. Отношение радиуса галтели к диаметру вала должно быть больше 0,05. По этой же причине не следует применять отношение диаметров соседних ступеней вала более 1,3. Иногда для фиксации положения пакета магнитопровода ротора на валу предусматривается упорный буртик. Диаметр вала, см, в той его части, где размещается магнитопровод, предварительно можно выбрать по формуле

, (8.13)

, (8.13)

где  — номинальные значения соответственно мощности, кВт, частоты вращения, об/мин;

— номинальные значения соответственно мощности, кВт, частоты вращения, об/мин;  — коэффициент, значение которого следует принять равным 24—29 для машины средней мощности и 18—20 для крупных машин (от 400 кВт и выше).

— коэффициент, значение которого следует принять равным 24—29 для машины средней мощности и 18—20 для крупных машин (от 400 кВт и выше).

Окончательные размеры вала устанавливаются после его расчетов на жесткость и прочность. Свободный конец вала имеет цилиндрическую или коническую форму. Широкое применение имеют валы с цилиндрическим концом. На этот конец насаживают полумуфту, или шкив, или шестерню, которые закрепляют с помощью шпонки. На валу имеется еще ряд шпонок для закрепления различных узлов, размещаемых на валу. В цепях упрощения обработки вала ширину всех шпонок желательно брать такой же, как и у свободного конца.

Размеры свободного конца вала (рис. 8.12) должны быть выбраны в соответствии с ГОСТ (табл. 8.1). Концы валов предусматриваются двух исполнений — длинные и короткие.

Рис. 8.12. Свободный конец вала

Шпонки для свободного конца вала выбирают по стандартам.

При конструировании вала следует также согласовать размеры шеек вала, на которых размещают подшипники, с размерами выбранных подшипников.

Расчет вала на жесткость. При расчете прогиба вала принимают, что вся масса активной стали ротора с обмоткой и коллектором (в машинах постоянного тока) и участка вала под ними приложена в виде сосредоточенной силы  посредине длины магнитопровода. Массу указанных частей определяют по данным электромагнитного расчета. Массой остальных частей вала можно пренебречь.

посредине длины магнитопровода. Массу указанных частей определяют по данным электромагнитного расчета. Массой остальных частей вала можно пренебречь.

Таблица 8.1. Цилиндрические концы валов

|

|

| |

| Исполнение | ||

| 1 | 2 | |

| 7 | 16 | — |

| 9 | 20 | — |

| 11 | 23 | — |

| 14 | 30 | — |

| 16 | 40 | 28 |

| 18 | ||

| 19 | ||

| 22 | 50 | 36 |

| 24 | ||

| 28 | 60 | 42 |

| 32 | 80 | 58 |

| 38 | ||

| 42 | 100 | 82 |

| 48 | ||

| 55 | ||

| 60 | 140 | 105 |

| 65 | ||

| 70 | ||

| 75 | ||

| 80 | 170 | 130 |

| 85 | ||

| 90 | ||

| 95 | ||

| 100 | 210 | 165 |

| 110 | ||

| 125 | ||

| 140 | 250 | 200 |

| 150 | 250 | 210 |

| 160 | ||

| 170 | 300 | 240 |

| 180 | ||

| 190 | 350 | 280 |

| 200 | ||

| 220 | ||

| 250 | 410 | 330 |

| 280 | 470 | 380 |

| 320 | 550 | 450 |

| 360 | ||

Принимая, что ротор асинхронного двигателя или якоря машины постоянного тока представляют собой сплошной цилиндр с плотностью 8300 кг/м3, его массу можно определить как

.

.

Масса ротора синхронной машины приближенно равна:

,

,

а масса коллектора

,

,

где  — внешний диаметр ротора (якоря), м;

— внешний диаметр ротора (якоря), м;

— длина сердечника без радиальных вентиляционных каналов, м;

— длина сердечника без радиальных вентиляционных каналов, м;  — внешний диаметр и длина коллектора, м;

— внешний диаметр и длина коллектора, м;  — длина ротора.

— длина ротора.

В машинах постоянного тока в том случае, когда коллектор насаживается на вал, расчет прогиба вала проводят исходя из приведенной силы тяжести (рис. 8.13):

, (8.14)

, (8.14)

где  — масса якоря с обмоткой и валом, кг;

— масса якоря с обмоткой и валом, кг;  — масса коллектора с валом под ним, кг;

— масса коллектора с валом под ним, кг;  — коэффициент, который принимают из табл. 8.2 в зависимости от отношений

— коэффициент, который принимают из табл. 8.2 в зависимости от отношений  и

и  (см. рис. 8.13).

(см. рис. 8.13).

Рис. 8.13. К определению коэффициента

При креплении корпуса коллектора к корпусу якоря масса коллектора учитывается как прибавка к массе якоря.

Таблица 8.2. Зависимость  и

и

|

|

| |||||

| 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | |

| 0,3 | 0,6 | 0,84 | 1,02 | 1,12 | 1,12 | 1 |

| 0,4 | 0,55 | 0,77 | 0,94 | 1,03 | 1 | 0,86 |

| 0,5 | 0,56 | 0,78 | 0,94 | 1 | 0,94 | 0,78 |

| 0,6 | 0,62 | 0,86 | 1 | 1,03 | 0,94 | 0,77 |

| 0,7 | 0,75 | 1 | 1,12 | 1,12 | 1,02 | 0,82 |

При определении прогиба вала воспользуемся аналитическим методом. Для этого необходимо иметь эскиз вала со всеми его размерами (рис. 8.14). Вал разбивают на три участка:  и

и  . Прогиб вала, м, под действием силы

. Прогиб вала, м, под действием силы  на участке, соответствующем середине магнитопровода,

на участке, соответствующем середине магнитопровода,

, (8.15)

, (8.15)

где  — модуль упругости:

— модуль упругости:  Па;

Па;

,

,  , (8.16)

, (8.16)

— экваториальный момент инерции вала, м4; для сплошного вала диаметром

— экваториальный момент инерции вала, м4; для сплошного вала диаметром  имеем

имеем  , для полного вала

, для полного вала  ;

;  — силы тяжести ротора, Н.

— силы тяжести ротора, Н.

Рис. 8.14. Эскиз вала

В (8.15) все линейные размеры должны быть приняты в метрах. Расчет  удобно представить в виде таблицы (см. пример расчета).

удобно представить в виде таблицы (см. пример расчета).

Электрическая машина сочленяется с исполнительным механизмом или двигателем одним из указанных способов: через ременную передачу, зубчатую передачу или через упругую муфту. При работе машины возникают поперечные силы  приложенные к выступающему концу вала и соответственно вызванные натяжением ремня, давлением на зубец шестерни или же неточностью сопряжения валов и изготовлением деталей муфты. Эту силу

приложенные к выступающему концу вала и соответственно вызванные натяжением ремня, давлением на зубец шестерни или же неточностью сопряжения валов и изготовлением деталей муфты. Эту силу  ,Н, можно определить как

,Н, можно определить как

, (8.17)

, (8.17)

где  — номинальный вращающий момент, Н·м:

— номинальный вращающий момент, Н·м:

для двигателя

,

,

для генератора (8.18)

.

.

— номинальные мощность, кВт, и частота вращения, об/мин;

— номинальные мощность, кВт, и частота вращения, об/мин;  — коэффициент, при передаче упругой муфтой

— коэффициент, при передаче упругой муфтой  , при передаче зубчатыми шестернями

, при передаче зубчатыми шестернями  , при передаче клиновыми ремнями

, при передаче клиновыми ремнями  , при передаче плоскими ремнями

, при передаче плоскими ремнями  ;

;  — радиус делительной окружности шестерни или радиус по центрам пальцев муфты или окружности шкива, м.

— радиус делительной окружности шестерни или радиус по центрам пальцев муфты или окружности шкива, м.

Сила  вызывает дополнительный прогиб вала под серединой магнитопровода:

вызывает дополнительный прогиб вала под серединой магнитопровода:

, (8.19)

, (8.19)

где  (см. рис. 8.14 и табл. 8.3),

(см. рис. 8.14 и табл. 8.3),  — расстояние от точки приложения силы

— расстояние от точки приложения силы  до ближайшей опоры, м.

до ближайшей опоры, м.

При сочленении валов с помощью шкива или зубчатой шестерни точка приложения силы  лежит в середине свободного конца вала (см. рис. 8.14). При сочленении валов эластичной муфтой сила приложения лежит посредине упругой части пальцев.

лежит в середине свободного конца вала (см. рис. 8.14). При сочленении валов эластичной муфтой сила приложения лежит посредине упругой части пальцев.

Прогиб вала вызывают также силы одностороннего притяжения, которые возникают, если ротор будет смещен из центрального положения по отношению внутреннего диаметра статора. Первоначально смещение ротора происходит вследствие неточности

обработки, износа подшипников и прогиба вала под действием сил  и

и  Первоначальное смещение ротора, м, принимают равным:

Первоначальное смещение ротора, м, принимают равным:

(8.20)

(8.20)

где  — воздушный зазор, м.

— воздушный зазор, м.

Вследствие смещения ротора магнитные потоки полюсов будут неодинаковыми. У полюсов, расположенных со стороны меньших воздушных зазоров, потоки больше. Соответственно больше и сила поперечного магнитного притяжения. Силу одностороннего магнитного притяжения, Н, вызванную смещением ротора на  , определяют по формуле

, определяют по формуле

, (8.21)

, (8.21)

где  — диаметр ротора, м;

— диаметр ротора, м;  — длина ротора без радиальных каналов, м.

— длина ротора без радиальных каналов, м.

Сила  вызывает дополнительный прогиб вала, который пропорционален прогибу

вызывает дополнительный прогиб вала, который пропорционален прогибу  от силы тяжести ротора:

от силы тяжести ротора:

. (8.22)

. (8.22)

Вследствие увеличения прогиба силы магнитного притяжения увеличатся, что вызовет дальнейшее увеличение прогиба. Так будет продолжаться до тех пор, пока магнитное притяжение и жесткость вала не уравновесятся, при этом установившийся прогиб под действием сил магнитного притяжения будет равен:

, (8.23)

, (8.23)

где  .

.

Результирующий прогиб вала определяется для наихудшего случая, когда остальные составляющие прогибов суммируются:

. (8.24)

. (8.24)

Для надежной работы машины выбор допустимого прогиба зависит от способа ее сочленения с исполнительным механизмом или двигателем.

При применении упругой соединительной муфты суммарный прогиб в процентах длины воздушного зазора должен составлять в асинхронных двигателях не более 10%, в синхронных машинах — не более 8% и в машинах постоянного тока — не более 6 %. При сочленении посредством ременной передачи прогиб должен быть не более 10% воздушного зазора. При ограничении перекоса зубьев при зубчатой передачи прогиб не должен превышать 10% у асинхронных двигателей, 7% у синхронных машин и 5% у машин постоянного тока

Таблица 8.3. Параметры участков вала

| № участ-ка |

, м , м

|

, м4 , м4

|

, м , м

|

, м3 , м3

|

, м3 , м3

|  , м-1 , м-1

|

, м2 , м2

|

, м2 , м2

|  , м -2 , м -2

|

| Левая часть |

| ||||||||

| 1 | 11·10-2 | 718·10-8 | 2,5·10-2 | 15,62·10-6 | 15,62·10-6 | 0,0217·102 | 6,25·10-4 | 6,25

10-4 10-4

| 0,0087

104 104

|

| 2 | 13,5·10-2 | 1630·10-8 | 11·10-2 | 1331·10-6 | 1315,38·10-6 | 0,807·102 | 121·10-4 | 114,755  10-4 10-4

| 0,07·104 |

| 3 | 15·10-2 | 2484·10-8 | 49,1·10-2 | 118371·10-6 | 117040·10-6 | 47,12·102 | 2410,8·10-4 | 2296,05  10-4 10-4

| 0,924·104 |

|

|

| ||||||||

| № участ-ка |

, м , м

|

, м4 , м4

|

, м , м

|

, м3 , м3

|

, м3 , м3

|  , м-1 , м-1

|

| ||

| Правая часть |

| ||||||||

| 1 | 11·10-2 | 718·10-8 | 2,5 | 15,62·10-6 | 15,62·10-6 | 0,0217·102 | |||

| 2 | 13,5·10-2 | 1630·10-8 | 11 | 1331·10-6 | 1315,38·10-6 | 0,807·102 | |||

| 3 | 15·10-2 | 2484·10-8 | 43,1 | 80063·10-6 | 78732·10-6 | 31,7·102 | |||

|

| |||||||||

Критическая частота вращения.Для определения критической частоты вращения, об/мин, воспользуемся приближенной формулой, которая получена при учете одностороннего магнитного притяжения в предложении, что ротор представляет однородную массу:

. (8.25)

. (8.25)

Рабочая частота вращения ротора должна отличаться от критической не менее чем на 30%.

Расчет вала на прочность. Вал электрических машин передает вращающий момент и, кроме того, испытывает изгибающие усилия от сил тяжести, магнитного притяжения и от поперечных сил на свободном конце. В результате этого вал испытывает совместное действие напряжения изгиба и напряжения кручения.

При совместном действии и кручения по теории наибольших касательных напряжений приведенное к случаю изгиба напряжения, Па, определяется по формуле

, (8.26)

, (8.26)

где  — напряжение изгиба, Па;

— напряжение изгиба, Па;  — напряжение кручения, Па;

— напряжение кручения, Па;  — отношение допустимого напряжения при изгибе к удвоенному допускаемому напряжению при кручении.

— отношение допустимого напряжения при изгибе к удвоенному допускаемому напряжению при кручении.

Учитывая, что

(8.27)

(8.27)

и

, (8.28)

, (8.28)

после подстановки их в (8.26) получаем расчетную формулу

, (8.29)

, (8.29)

где  — момент сопротивления при изгибе, м3, для вала диаметром

— момент сопротивления при изгибе, м3, для вала диаметром  :

:

; (8.30)

; (8.30)

— изгибающий момент в расчетном сечении, Н·м;

— изгибающий момент в расчетном сечении, Н·м;  — номинальный вращающий момент, Н·м;

— номинальный вращающий момент, Н·м;  — коэффициент перегрузки, который в среднем можно принять равным 2—2,5;

— коэффициент перегрузки, который в среднем можно принять равным 2—2,5;  — коэффициент,

— коэффициент,  для нереверсивных машин и

для нереверсивных машин и  для реверсивных.

для реверсивных.

Расчет вала на прочность заключается в определении напряжений в сечении каждой его ступени. Для этого необходимо для каждой ступени определить изгибающий момент с учетом перегрузки и момент сопротивления при изгибе. На участках вала, ослабленных шпоночными канавками, момент сопротивления определяется по диаметру  (см. рис. 8.14). Изгибающий момент, Н·м:

(см. рис. 8.14). Изгибающий момент, Н·м:

для участка вала  (см. рис. 8.14)

(см. рис. 8.14)

; (8.31)

; (8.31)

для участка

, (8.32)

, (8.32)

для участка

. (8.33)

. (8.33)

Нагрузка от установившегося магнитного притяжения, Н,

. (8.34)

. (8.34)

Расчетные значения  сопоставляют с допускаемым для данного материала. Допускаемое значение напряжения не должно превышать 0,7 предела текучести. Для стали марки 45 предел текучести равен 3600·105 Па.

сопоставляют с допускаемым для данного материала. Допускаемое значение напряжения не должно превышать 0,7 предела текучести. Для стали марки 45 предел текучести равен 3600·105 Па.

Пример. Рассчитать вал асинхронного двигателя, имеющего следующие данные:  Н·м,

Н·м,  об/мин, масса ротора (включая среднюю часть вала) 753 кг, внешний диаметр магнитопровода ротора

об/мин, масса ротора (включая среднюю часть вала) 753 кг, внешний диаметр магнитопровода ротора  , длина магнитопровода ротора без радиальных каналов

, длина магнитопровода ротора без радиальных каналов  м, воздушный зазор

м, воздушный зазор  м. Сочленение двигателя с приводом — через эластичную муфту. Диаметр по центрам пальцев муфты

м. Сочленение двигателя с приводом — через эластичную муфту. Диаметр по центрам пальцев муфты  м. Размеры вала приведены на рис. 8.15.

м. Размеры вала приведены на рис. 8.15.

По (8.14)

Н;

Н;

по (8.17)

Н.

Н.

Прогиб вала посредине магнитопровода под давлением силы тяжести ротора по (8.15)

м;

м;

м-1 и

м-1 и  м-1

м-1

(взяты из табл. 8.3).

Рис. 8.15. Вал асинхронного двигателя

Прогиб вала посредине магнитопровода ротора от поперечной силы муфты по (8.19)

Первоначальное смещение ротора по (8.20)

м.

м.

Начальная сила одностороннего магнитного притяжения по (8.21)

Н.

Н.

Прогиб от силы  по (8.22)

по (8.22)

м.

м.

Установившийся прогиб вала от одностороннего магнитного притяжения по (8.23)

м;

м;

.

.

Суммарный прогиб посредине магнитопровода ротора

м;

м;

т. е. составляет 6,65%, что допустимо.

Критическая частота вращения по (8.25)

об/мин > 1,3

об/мин > 1,3  .

.

В расчете на прочность принимаем коэффициент перегрузки  .

.

Напряжение на свободном конце вала в сечении  (см. рис. 8.15):

(см. рис. 8.15):

Н·м;

Н·м;

по (8.30)

м3;

м3;

по (8.29)

Па.

Па.

Напряжение в сечение  :

:

Н·м;

Н·м;

м3;

м3;

Па.

Па.

Напряжение в сечении  :

:

из (8.32) и (8.34)

Н·м;

Н·м;

Н;

Н;

м3;

м3;

по (8.29)

Па.

Па.

Напряжение в сечении

Н·м;

Н·м;

м3;

м3;

Па.

Па.

Напряжение в сечении

Н·м;

Н·м;

м3;

м3;

Па.

Па.

Напряжение в сечении

Н·м;

Н·м;

м3;

м3;

Па.

Па.

Из сопоставления полученных данных следует, что наиболее нагруженным является сечение  , для которого

, для которого

Па.

Па.

Таким образом, вал удовлетворяет всем требованиям механических расчетов.

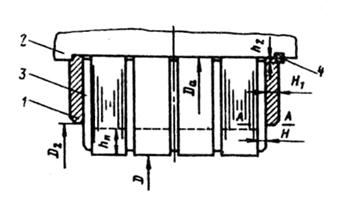

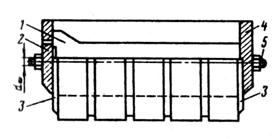

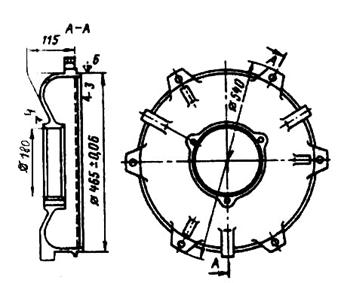

ПОДШИПНИКИ. ПОДШИПНИКОВЫЕ ЩИТЫ

В электрических машинах с горизонтальным валом подшипники выполняют роль поддерживающих опор. Они воспринимают действия силы тяжести ротора, силы одностороннего притяжения, сил, возникающих от несбалансированности ротора и дополнительных продольных нагрузок от приводных механизмов. В машинах относительно небольшой мощности подшипники размещают в подшипниковых щитах, которые располагаются по торцам машины и предназначаются для прикрытия лобовых частей обмоток.

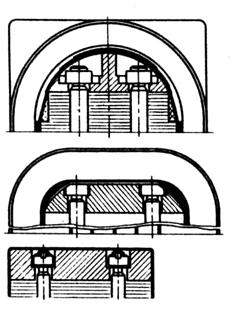

Подшипниковые щиты выполняют сварными и литыми (рис. 8.16), в средней части щитов выполняют сквозное цилиндрическое отверстие для подшипников. Щиты приболчивают к корпусу.

Рис. 8.16. Подшипниковый щит

асинхронного двигателя

Дня центровки относительно станины в верхней торцевой части щита делают кольцевой буртик. Если буртик подшипникового щита входит в расточку корпуса, то такое сочленение образует внутренний замок. При расположении буртика на наружной поверхности станины замок называется наружным.

В машинах защищенного исполнения в щитах выполняют окна дня прохождения охлаждающего воздуха. Если подшипниковый щит охватывает коллектор или контактные кольца, то для доступа к щеткам в верхней его части делают проемы, закрываемые крышками. Для закрепления щита в станке при его обработке на нем делают специальные технологические приливы.

В машинах большой мощности при внешних диаметрах более 1 м подшипники выносят за корпус и устанавливают на специальных стояках (рис. 8.17). Стояковые подшипники крепят болтами к той же фундаментной плите, на которой установлен корпус. Во избежание появления подшипниковых токов один из стояков изолируют от фундаментной плиты изоляционной прокладкой, при этом с помощью изоляционных трубок и шайб изолируют также крепящие болты и штифты.

Подшипниковые токи, которые замыкаются по контуру вал — стояк подшипника — фундаментная плита — стояк подшипника — вал, приводят к коррозии поверхности подшипников, шеек вала и вызывают старение масла. Причиной появления этих токов является ЭДС, наводимая в вале от сцепленного с ним изменяющего во времени потока, вызванного магнитной несимметрией из-за наличия стыков между частями статора и сегментами, наличием шпоночных канавок, эксцентричным положением ротора и т. д. Появление подшипниковых токов наблюдается главным образом у машин относительно больших мощностей.

По конструктивным признакам подшипники подразделяют на подшипники качения (роликовые и шариковые подшипники) и подшипники скольжения. По роду воспринимаемой нагрузки различают опорные подшипники с радиальной нагрузкой и упорные подшипники с аксиальной нагрузкой, а по функциональным признакам — несущие и направляющие подшипники.

Подшипники качения.В машинах с горизонтальным расположением вала, в основном, применяют радиальные однорядные шарико- и роликоподшипники. Радиальные шарикоподшипники (рис. 8.18) могут кроме радиальной нагрузки воспринимать некоторую осевую нагрузку. При повышенном радиальном зазоре между шариками и дорожками качения колец подшипник приобретает свойства радиально-упорного подшипника и хорошо работает на восприятие больших осевых нагрузок. Поэтому в некоторых случаях (особенно в малых машинах) такие подшипники могут быть установлены в машинах с вертикальным расположением вала.

Рис. 8.18. Шарикоподшипник

Роликоподшипники (рис. 8.19) применяют для больших нагрузок, чем это допустимо для шарикоподшипников. Подшипники, показанные на рис. 8.19,  и

и  , могут воспринимать только радиальную нагрузку, а подшипник на рис. 8.19,

, могут воспринимать только радиальную нагрузку, а подшипник на рис. 8.19,  кроме радиальной нагрузки может воспринимать небольшую осевую нагрузку в одном направлении. В машинах небольшой мощности при

кроме радиальной нагрузки может воспринимать небольшую осевую нагрузку в одном направлении. В машинах небольшой мощности при  мм чаще всего оба подшипника выбираются шариковыми. У машин средней и большой мощности подшипник со стороны привода, воспринимающий большую нагрузку, выбирается роликовым, а с противоположной стороны — шариковым.

мм чаще всего оба подшипника выбираются шариковыми. У машин средней и большой мощности подшипник со стороны привода, воспринимающий большую нагрузку, выбирается роликовым, а с противоположной стороны — шариковым.

От осевого перемещения на посадочных местах под действием осевой нагрузки кольца подшипников удерживаются при помощи выступа и гайки или специальной упорной пластинки, закрепляющейся на болтах в торце вала, — или насаживаемым на вал кольцом. В машинах небольшой мощности обычно не делают фиксации внутреннего кольца шарикоподшипника на валу, а закрепляют лишь наружное его кольцо подшипниковой крышкой, являющейся одновременно деталью, удерживающей смазку подшипника. Если в машине применяются оба шариковых подшипника, то для возможности перемещения подшипника в осевом направлении при расширении вала у одного из них, а иногда и у обоих, следует предусмотреть зазоры между крышками и наружным кольцом (рис. 8.20).

Рис. 8.19. Роликоподшипник

Рис. 8.20. Подшипниковые узлы с шарикоподшипниками

Подшипники катящегося трения смазываются преимущественно консистентными смазками. Смазка служит для обеспечения коррозийной стойкости подшипников, распределения и отвода тепла, снижения потерь энергии за счет предотвращения сухого трения, уменьшения шума, защиты от попадания грязи. Рабочее пространство подшипникового узла заполняется смазкой не более чем на 2/3 объема. Выбор консистентной смазки проводится на основании данных об условиях работы подшипников.

Дня нормальной работы подшипников необходимо предусмотреть уплотнения подшипниковых узлов, защищающих их от пыли, грязи, а также препятствующих вытеканию смазки в полость машины. Применяются различные конструкции уплотнений: фетровые, кольцевые зазоры, манжетные, лабиринтные и др. На рис. 8.21 показаны некоторые из таких конструкций.

При больших частотах вращения (когда  > 300, где

> 300, где  — частота вращения, об/мин,

— частота вращения, об/мин,  — диаметр вала, м) для смазки подшипников применяют минеральные масла.

— диаметр вала, м) для смазки подшипников применяют минеральные масла.

При проектировании машины перед конструктором ставится задача выбора по каталогу типа подшипника, соответствующего нагрузке и условиям их работы.

Для подбора конструкции, типа и размера подшипника необходимо знать: 1) значение и направление действующих на подшипник нагрузок; 2) характер нагрузки (спокойная, ударная, переменная); 3) диаметр цапфы, на которую сажается подшипник; 4) частоту вращения машины; 5) желательный срок службы подшипника.

Рис. 8.21. Подшипниковые узлы асинхронных двигателей серии 4А:

— двигателя 4А112 с герметизированными подшипниками

— двигателя 4А112 с герметизированными подшипниками

(1 — подшипниковый щит; 2 — пружинное кольцо; 3 — герметизированный подшипник);

— двигателя 4АН180, смазка которого пополняется при разработке

— двигателя 4АН180, смазка которого пополняется при разработке

(1 — наружная крышка подшипника; 2 — подшипник; 3 — внутренняя крышка подшипника);

— двигателя 4А200 с устройством для пополнения смазки

— двигателя 4А200 с устройством для пополнения смазки

(1 — масленка; 2 — пробка; 3 — войлочное уплотнение наружной крышки подшипника; 4 — кольцо уплотнения; 5 — стопорное кольцо; 6 — пробка спускного канала; 7 — войлочное уплотнение внутренней крышки подшипника)

В общем случае на подшипник действуют радиальная и осевая нагрузки. Выбор подшипника проводится по приведенной динамической нагрузке  . Для однорядных радиальных шарикоподшипников эта нагрузка, Н, определяется по формулам

. Для однорядных радиальных шарикоподшипников эта нагрузка, Н, определяется по формулам

при

при  , (8.35 а)

, (8.35 а)

при

при  , (8.35 б)

, (8.35 б)

где  — осевая и радиальная нагрузки на подшипник, Н;

— осевая и радиальная нагрузки на подшипник, Н;  — коэффициент, учитывающий характер нагрузки двигателя: при постоянной спокойной нагрузке

— коэффициент, учитывающий характер нагрузки двигателя: при постоянной спокойной нагрузке  , при нагрузке с умеренными толчками

, при нагрузке с умеренными толчками  , при нагрузке со значительными толчками

, при нагрузке со значительными толчками  , при нагрузке с ударами и частыми сильными толчками

, при нагрузке с ударами и частыми сильными толчками  , для машин общего назначения в большинстве случаев можно принять

, для машин общего назначения в большинстве случаев можно принять  ;

;  — коэффициент приведения осевой нагрузки к радиальной. Значение

— коэффициент приведения осевой нагрузки к радиальной. Значение  и

и  для однорядных радиальных шарикоподшипников в зависимости от отношения

для однорядных радиальных шарикоподшипников в зависимости от отношения  (

(  — статическая грузоподъемность, Н, см. табл. П5.5) определяют по табл. 8.4.

— статическая грузоподъемность, Н, см. табл. П5.5) определяют по табл. 8.4.

Таблица 8.4. Значение  и

и  для однорядных подшипников

для однорядных подшипников

|

|

|

| 0,014 | 0,19 | 2,3 |

| 0,028 | 0,22 | 1,99 |

| 0,056 | 0,26 | 1,71 |

| 0,084 | 0,28 | 1,55 |

| 0,11 | 0,3 | 1,45 |

| 0,17 | 0,34 | 1,31 |

| 0,28 | 0,38 | 1,15 |

| 0,42 | 0,42 | 1,04 |

| 0,56 | 0,44 | 1 |

Для промежуточных значений  применяют линейную интерполяцию. Для электрических машин с горизонтальным расположением вала в большинстве случаев можно не учитывать осевую нагрузку

применяют линейную интерполяцию. Для электрических машин с горизонтальным расположением вала в большинстве случаев можно не учитывать осевую нагрузку  . При вертикальном расположении вала осевая нагрузка равна, Н:

. При вертикальном расположении вала осевая нагрузка равна, Н:

,

,

где  — силы тяжести ротора (или якоря с коллектором) и шкива (или полумуфты);

— силы тяжести ротора (или якоря с коллектором) и шкива (или полумуфты);  — осевое магнитное притяжение.

— осевое магнитное притяжение.

При определении радиальной нагрузки на подшипники  и

и  исходят из наихудшего случая. Для нахождения

исходят из наихудшего случая. Для нахождения  при односторонней передаче предполагается, что сила

при односторонней передаче предполагается, что сила  направлена вниз, а для

направлена вниз, а для  — вверх, тогда (рис. 8.22)

— вверх, тогда (рис. 8.22)

; (8.36)

; (8.36)

, (8.37)

, (8.37)

где  определяется для работы машины в номинальном режиме, Н;

определяется для работы машины в номинальном режиме, Н;  — сила тяжести ротора, Н;

— сила тяжести ротора, Н;  — сила одностороннего магнитного притяжения, Н (см. § 8.3).

— сила одностороннего магнитного притяжения, Н (см. § 8.3).

Рис. 8.22. К определению радиальных

реакций подшипников

Определяя приведенную нагрузку  , а также учитывая частоту вращения подшипника

, а также учитывая частоту вращения подшипника  и требуемый срок службы

и требуемый срок службы  , находят динамическую грузоподъемность

, находят динамическую грузоподъемность  (Н), которая является основной характеристикой подшипника:

(Н), которая является основной характеристикой подшипника:

для шарикоподшипников

; (8.38)

; (8.38)

для роликоподшипников

. (8.38 а)

. (8.38 а)

Срок службы (или долговечность) подшипника может быть задан или его выбирают равным  ч.

ч.

По найденной динамической грузоподъемности по таблицам ГОСТ (см. табл. П5.1 и П5.2) выбирают конкретный подшипник и находят его габаритные размеры. Диаметр внутреннего кольца выбранного подшипника должен быть равен диаметру цапфы (цапфа — часть вала, на которую горячей посадкой насаживается подшипник). Наряду с динамической грузоподъемностью в таблицах приведены данные о предельной частоте вращения. Расчетное значение  должно быть меньшим или равным табличному значению. Если расчетное значение

должно быть меньшим или равным табличному значению. Если расчетное значение  получается больше табличного, а долговечность нельзя уменьшить, то следует выбрать подшипник из другой, соответствующей заданным параметрам серии. В некоторых случаях можно пойти на установку сдвоенных подшипников. При применении сдвоенных подшипников, учитывая неравномерность распределения между ними нагрузки, каждый подшипник следует рассчитывать на нагрузку, равную 70 % всей нагрузки опоры. Подбор подшипников рекомендуется производить, начиная с легкой серии.

получается больше табличного, а долговечность нельзя уменьшить, то следует выбрать подшипник из другой, соответствующей заданным параметрам серии. В некоторых случаях можно пойти на установку сдвоенных подшипников. При применении сдвоенных подшипников, учитывая неравномерность распределения между ними нагрузки, каждый подшипник следует рассчитывать на нагрузку, равную 70 % всей нагрузки опоры. Подбор подшипников рекомендуется производить, начиная с легкой серии.

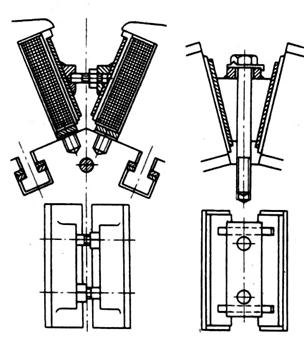

Подшипники скольжения.В настоящее время подшипники скольжения применяют главным образом для крупных электрических машин и выполняют в виде стояковых подшипников (рис. 8.23). Корпус подшипника изготовляется из чугуна. В корпус входят стояк 1 и верхняя крышка 2. Основным элементом подшипника являете вкладыш 3 — втулка, разрезанная по образующей на две половины. В его верхней половине выполняют одно или два отверстия для смазочных колец 4. Вкладыши изготовляются из стали, чугуна, бронзы и других материалов. Толщина вкладышей принимаете равной  мм

мм  ...

...  мм

мм  , где

, где  — диаметр цапфы. Внутренняя поверхность вкладыша, охватывающая цапфу вала, заливается антифрикционным белым сплавом — баббитом. Для улучшения связи между баббитом и вкладышем последний имеет кольцевые канавки в виде ласточкина хвоста. Толщина слоя заливки в зависимости от диаметра вкладыша равна 2...8 мм. Посадка вкладышей и корпус подшипников выполняется жесткой или самоустанавливающейся (рис. 8.24). При жесткой посадке вкладыш фиксируется в гнезде, при самоустанавливающейся он опирается на шаровые опоры и может занимать положение в своих гнездах соответственно прогибу или перекосу вала.

— диаметр цапфы. Внутренняя поверхность вкладыша, охватывающая цапфу вала, заливается антифрикционным белым сплавом — баббитом. Для улучшения связи между баббитом и вкладышем последний имеет кольцевые канавки в виде ласточкина хвоста. Толщина слоя заливки в зависимости от диаметра вкладыша равна 2...8 мм. Посадка вкладышей и корпус подшипников выполняется жесткой или самоустанавливающейся (рис. 8.24). При жесткой посадке вкладыш фиксируется в гнезде, при самоустанавливающейся он опирается на шаровые опоры и может занимать положение в своих гнездах соответственно прогибу или перекосу вала.

Рис. 8.23. Стояковый подшипник с кольцевой смазкой

Рис. 8.24. Посадки вкладышей в корпусе подшипника:

а — жесткая; б — сферическая; в — узкоцилиндрическая

Для смазки трущихся поверхностей применяют масло. Способ подачи смазки выбирают в зависимости от условий работы машины. Наиболее распространенным способом смазки является кольцевая. Для этого на цапфу надевают металлическое кольцо большего диаметра. Кольцо свободно висит на цапфе, погружаясь в масляный резервуар подшипника. При вращении цапфы кольцо также начинает вращаться и, проходя через масляный резервуар, подает масло на верхнюю часть цапфы, где оно растекается по всей поверхности. Для контроля уровня масла в ванной подшипника имеется маслоуказатель, который снабжают смотровым стеклом. Кольцевая смазка применяется при окружных скоростях цапф  м/с. При скоростях

м/с. При скоростях  м/с применяют принудительную смазку. В этом случае в пространство между трущимися поверхностями подается извне под давлением масло, которое затем стекает в масляную ванну и по спускной трубе идет в холодильник, а затем снова к насосу. При такой смазке в подшипник поступает такое количество масла, которое необходимо для смазки и охлаждения подшипника. Масло подают под давлением (0,25...1)·105 Па. Находит применение также комбинированная система смазки, когда при принудительной смазке применяются маслоподающие кольца.

м/с применяют принудительную смазку. В этом случае в пространство между трущимися поверхностями подается извне под давлением масло, которое затем стекает в масляную ванну и по спускной трубе идет в холодильник, а затем снова к насосу. При такой смазке в подшипник поступает такое количество масла, которое необходимо для смазки и охлаждения подшипника. Масло подают под давлением (0,25...1)·105 Па. Находит применение также комбинированная система смазки, когда при принудительной смазке применяются маслоподающие кольца.

Для предотвращения попадания масла в машину и вытекания его из подшипника в месте выхода из стояка помещают лабиринтные уплотнения и маслоулавливающие кольца.

Отдельные элементы подшипников скольжения стандартизированы.

Выбор подшипника скольжения проводят по табл. 8.5, исходя из нагрузки на подшипник, которую определяют по (8.36) или (8.37). Указанные в таблице размеры вкладыша подшипника означают его внутренний диаметр и длину. В таблице приведена ступенчатая линия, которая разграничивает подшипники с кольцевой смазкой (выше линии) и подшипники, требующие принудительной смазки.

Таблица 8.5. Допускаемые нагрузки на подшипники с кольцевой смазкой, кН

| Размеры, мм | Частота вращения, об/мин | |||||||||||||

| 125 | 150 | 167 | 187 | 214 | 250 | 300 | 375 | 428 | 500 | 600 | 750 | 1000 | 1500 | |

100  130 130

| — | — | — | — | — | — | — | — | 9 | 10 | 11 | 12 | 14 | 16 |

110  130 130

| — | — | — | — | — | — | — | 10 | 11 | 12 | 13 | 14 | 16 | 19 |

120  140 140

| — | — | — | — | — | — | — | 12,5 | 13,5 | 14,5 | 15,5 | 17 | 20 | 24 |

130  140 140

| — | — | — | — | — | — | 13 | 14 | 15 | 16 | 17,5 | 19 | 22,5 | 26 |

140  150 150

| — | — | — | — | — | — | 14,5 | 16,5 | 17,5 | 18,5 | 20,5 | 22,5 | 26 | 30 |

150  150 150

| — | — | — | — | — | — | 16 | 18 | 19 | 20,5 | 22,5 | 24 | 28 | 32,5 |

160  160 160

| — | — | — | — | — | — | 18,5 | 20,5 | 22 | 23,5 | 25,5 | 28 | 32 | — |

180  180 180

| — | — | — | — | — | 22 | 24,5 | 27 | 29 | 31 | 33,5 | 37 | 42 | — |

200  200 200

| — | — | — | — | 26,5 | 29 | 31,5 | 34,5 | 36,5 | 39 | 42 | 47 | 53 | — |

220  220 220

| — | — | — | 31,5 | 33,5 | 36,5 | 39,5 | 43 | 46 | 48,5 | 54 | 59 | 66 | — |

250  250 250

| — | — | 32,5 | 44 | 46,5 | 49,5 | 53,5 | 58 | 61 | 66 | 72 | 79 | — | — |

280  280 280

| — | 53,5 | 55,5 | 58 | 61 | 66 | 71,5 | 77,5 | 82 | 87,5 | 94 | 104 | — | — |

300  300 300

| — | 63 | 66 | 69 | 73 | 78 | 84,5 | 91 | 97 | 103 | 11 | 122,5 | — | — |

350  350 350

| 85 | 91 | 95,5 | 100 | 105 | 114 | 122 | 134 | 140 | 150 | 160 | — | — | — |

400  400 400

| 115 | 125 | 130 | 136 | 144 | 155 | 166 | 182 | 190 | 208 | 224 | — | — | — |

450  450 450

| 155 | 165 | 173 | 180 | 190 | 205 | 220 | 241 | 256 | 273 | — | — | — | — |

500  500 500

| 200 | 205 | 223 | 232 | 246 | 265 | 290 | 320 | 340 | — | — | — | — | — |

Пример. Выбрать подшипники качения для асинхронного двигателя, имеющего следующие данные:  об/мин (см. пример расчета в § 8.3),

об/мин (см. пример расчета в § 8.3),  Н,

Н,  Н,

Н,  Н,

Н,  м,

м,  м,

м,  м,

м,  м. Диаметр цапфы 11·10-2 м.

м. Диаметр цапфы 11·10-2 м.

Из (8.37)

Н;

Н;

из (8.35 а)

Н;

Н;

из (8.38)

Н.

Н.

При диаметре цапфы 110 мм выбираем шарикоподшипник средней серии 322 (  Н).

Н).

Аналогично

Н;

Н;

Н;

Н;

Н.

Н.

При диаметре цапфы 110 мм выбираем радиальный роликоподшипник легкой узкой серии 32222 (  Н).

Н).

ПОЛЮСЫ

На полюсах электрических машин располагается обмотка возбуждения, которая создает магнитный поток. Необходимый характер распределения этого потока в воздушном зазоре обеспечивается соответствующей конфигурацией полюсного наконечника. Как правило, полюсы машин постоянного тока размещаются на статоре, а у синхронных машин — на роторе. В машинах постоянного тока кроме главных полюсов на статоре размещаются добавочные, предназначенные для улучшения коммутации.

Главные полюсы машин постоянного тока (рис. 8.25) собирают из отдельных листов, которые штампуют из электротехнической стали толщиной 1 мм. Собранные в пакет, они спрессовываются при давлении (20...25)·105 Па и скрепляются заклепками. Крайние листы пакета выполняются более толстыми. В зависимости от размера полюса они штампуются из листовой стали толщиной 4...10 мм. Эти листы по размеру делаются несколько меньшими, чем остальные.

Заклепки вставляются в предусмотренные в листах отверстия, а затем развальцовываются в конических углублениях листов (см. рис. 8.25).

Рис. 8.25. Главный полюс машины постоянного тока

Они равномерно распределяются по поверхности листов и занимают около 0,02—0,03 этой поверхности. Обычно их не менее четырех. Диаметры отверстий под клепки принимаются на 0,15...0,2 мм больше диаметра самой заклепки. Для полюсов применяются заклепки диаметром 6, 8, 10 и 12 мм.

Полюсы прикрепляются к станине не болтами. Для этого в теле шихтованного полюса высверливаются отверстия, и нарезается резьба (рис. 8.26, а). Резьба в шихтованном теле полюса механически ненадежна и не всегда обеспечивает плотное прилегание полюса станине. Поэтому в более крупных машинах, а также у маши, работающих в условиях тряски, болты вворачиваются в стержни, вставляемые в тело полюса (рис. 8.26, б).

В крупных машинах постоянного тока в полюсных наконечниках выштамповываются пазы для размещения компенсационной обмотки (рис. 8.26, б).

Рис. 8.26. Крепление главного полюса к станине

Добавочные полюсы выполняются цельными или собранными из штампованных стальных листов. В машинах относительно небольшой мощности добавочные полюсы выполняются в виде стальных отливок или из полос проката. В настоящее время они часто собираются из листовой стали толщиной 1 мм. На рис. 8.27 даны различные исполнения добавочных полюсов. Сердечник полюса и его наконечник (рис. 8.27, а)выполняются из одной заготовки путем ее последующей обработки. Полочки (рис. 8.27, б и г),служащие для поддержания катушек, выполняются из немагнитных материалов и прикрепляются заклепками к телу полюса. В машинах относительно большой мощности полюсы выполняются Т-образной формы (рис. 8.27, в), при таком их выполнении увеличивается поверхность прилегания полюса к станине и уменьшается индукция в стыке. Полюсы, собранные из отдельных листов, имеют преимущество перед массивными, так как в них уменьшается действие вихревых токов при переходных процессах, что способствует улучшению коммутации.

Рис. 8.27. Добавочные полюсы машин постоянного тока

При механическом расчете полюсов проверяется их крепление к станине и проводится расчет заклепок.

Расчет крепления главных полюсов в машинах постоянного тока проводится из условия, что на болты, которыми полюс соединяется со станиной, действует тангенциальная сила  от вращающего момента, а на полюсы, расположенные по горизонтальному диаметру ярма, еще и сила тяжести полюса с обмоткой

от вращающего момента, а на полюсы, расположенные по горизонтальному диаметру ярма, еще и сила тяжести полюса с обмоткой  (рис. 8.28). Магнитное притяжение полюса якорем в этих расчетах не учитывается, так как он одновременно притягивается и станиной, причем с большой силой вследствие более высокого значения индукции в сердечнике полюса.

(рис. 8.28). Магнитное притяжение полюса якорем в этих расчетах не учитывается, так как он одновременно притягивается и станиной, причем с большой силой вследствие более высокого значения индукции в сердечнике полюса.

Рис. 8.28 К расчету крепления главного полюса

Тангенциальная сила, действующая на полюс, Н,

, (8.39)

, (8.39)

где  - коэффициент перегрузки

- коэффициент перегрузки  ;

;  - число пар полюсов;

- число пар полюсов;  — диаметр якоря, м;

— диаметр якоря, м;  — номинальный момент, Н·м;

— номинальный момент, Н·м;  .

.

Сила тяжести полюса с обмоткой, Н,

;

;

здесь  — масса полюса с обмоткой, кг.

— масса полюса с обмоткой, кг.

Принимая коэффициент трения между станиной и полюсом равным 0,2, определяют необходимую площадь сечения болтов полюса по внутреннему диаметру резьбы, м2:

, (8.40)

, (8.40)

где  — допустимое напряжение растяжения в болтах; для стали марки

— допустимое напряжение растяжения в болтах; для стали марки

Ст3 с некоторым запасом  МПа.

МПа.

Размер болта по внутреннему диаметру резьбы, м, при числе болтов на полюс

(8.41)

(8.41)

Заклепки полюсов проверяются на растяжение:

Па, (8.42)

Па, (8.42)

где  — давление спрессованных листов полюса:

— давление спрессованных листов полюса:  Па;

Па;  — площадь вырубки листа полюса, м2;

— площадь вырубки листа полюса, м2;  и

и  — число и диаметр, м, заклепок

— число и диаметр, м, заклепок  .

.

Расчет крепления добавочных полюсов проводится, исходя из того, что на болты, притягивающие их к станине, действует усилие магнитного притяжения к соседним разноименным главным полюсам. В передаче вращающего момента добавочные полюсы не участвуют. Учитывая, что основание добавочного полюса значительно уже, чем у главного, необходимо проверить полюс не только на сдвиг, но и на опрокидывание.

Силу взаимодействия между добавочным полюсом и главными полюсами, расположенными по обе стороны от него, различны по значению и направлению. Результирующая сила взаимодействия между концами добавочного полюса и полюсным наконечником соседнего главного полюса равна, Н:

, (8.43)

, (8.43)

Результирующая сила взаимодействия между сердечником добавочного полюса и сердечниками соседних главных полюсов, Н,

. (8.44)

. (8.44)

В приведенных формулах обозначения величин соответствуют обозначениям на рис. 8.29,  — осевая дайна добавочного полюса. Магнитодвижущие силы параллельной обмотки возбуждения

— осевая дайна добавочного полюса. Магнитодвижущие силы параллельной обмотки возбуждения  , последовательной обмотки

, последовательной обмотки  и добавочных полюсов

и добавочных полюсов  принимаются для номинального режима из электромагнитного расчета;

принимаются для номинального режима из электромагнитного расчета;  — коэффициент перегрузки.

— коэффициент перегрузки.

Полюс, расположенный по горизонтальному диаметру ярма, находится в наихудших условиях, поскольку действующие силы тяжести и магнитного притяжения суммируются. Для этого полюса расчетное натяжение болтов, при котором сила трения между станиной и полюсом обеспечивает отсутствие сдвига полюса, равно, Н:

, (8.45) где

, (8.45) где  — сила тяжести добавочного полюса с обмоткой, Н; 0,2 — коэффициент трения между станиной и полюсом.

— сила тяжести добавочного полюса с обмоткой, Н; 0,2 — коэффициент трения между станиной и полюсом.

Расчетное натяжение болтов, которое обеспечивает отсутствие опрокидывания полюса, Н,

(8.46)

(8.46)

Расчет болтов ведется по наибольшему натяжении  или

или  .

.

Внутренний диаметр резьбы болта, м,

(8.47)

(8.47)

где  — число болтов:

— число болтов:  .

.

В целях унификации болтов для крепления главных и добавочных полюсов при небольшой разнице в их диаметрах принимают одинаковыми.

Пример. Исходные данные:  кВт,

кВт,  об/мин,

об/мин,  м,

м,  м,

м,  А,

А,  А,

А,  А,

А,  кг,

кг,  кг,

кг,  м,

м,  м;

м;  м,

м,  м,

м,  м,

м,  м2,

м2,  м,

м,  ,

,  .

.

Расчет болтов главного полюса:

номинальный момент

Н·м;

Н·м;

тангенциальная сила по (8.39)

Н;

Н;

сила тяжести полюса с обмоткой

Н;

Н;

из (8.40)

м2;

м2;

внутренний диаметр болта

мм = 13 мм

мм = 13 мм

Выбираем болт М16  мм

мм  .

.

Проверка заклепок главных полюсов из (8.42)

Па.

Па.

Расчет болтов добавочного полюса

из (8.43)

Н;

Н;

из (8.44)

Н;

Н;

сила тяжести добавочного полюса с обмоткой

Н;

Н;

из (8.45)

Н;

Н;

из (8.46)

Н;

Н;

внутренний диаметр резьбы болта

м = 8,9 мм;

м = 8,9 мм;

можно выбрать болт М12  мм

мм  ; для крепления главных и добавочных полюсов целесообразно выбирать одинаковые болты М16.

; для крепления главных и добавочных полюсов целесообразно выбирать одинаковые болты М16.

Полюсы синхронных машинчаще всего выполняются шихтованными. Листы для полюсов штампуются из электротехнической стали толщиной 0,5…1 мм — для машин небольшой мощности (до 100 кВт) и из марки Ст3 толщиной 1...2 мм — для более мощных машин.

Листы собираются в пакет, по краям которого укладываются щеки. В зависимости от ширины полюса щеки имеют различную форму (рис. 8.30). Пакет стягивается шпильками, пропущенными через отверстия, предусмотренные в листах сердечника. Гайки утапливаются в тело щек. Количество стяжных шпилек берется не менее четырех. Диаметр шпилек и их число определяются по (8.42) и выбираются таким образом, чтобы напряжение в них не превышало 60 МПа, а усилие, стягивающее сердечник, вызывало давление между листами около 2 МПа.

Рис. 8.30. Концевые щеки полюсов

синхронных машин

В машинах небольшой мощности полюсы болтами прикрепляют к валу или к напрессованной в него втулке (рис. 8.31).

Рис. 8.31. Крепление полюсов

синхронных машин небольшой мощности

Крепление полюсов в синхронных машинах мощностью свыше 100 кВт зависит от размеров ротора и частоты его вращения.

В тихоходных машинах полюсы к ободу магнитного колеса прикрепляются с помощью болтов, которые вворачиваются в стержни, вставленные в тело полюса (рис. 8.32, а). В быстроходных машинах полюсы прикрепляются к остову ротора с помощью хвостов Т-образной формы (рис. 8.32, б), а в некоторых случаях в форме ласточкина хвоста (8.32, в). Т-образные хвосты более технологичны, поэтому они имеют преимущественное применение, за исключением машин с небольшим диаметром ротора. Размеры Т-образных хвостов и пазов для них нормализованы. В табл. 8.6, в соответствии с рис. 8.33, приведены размеры хвостов и нагрузки в них в зависимости от толщины листов. Хвосты в пазы расклиниваются клиньями из шпоночной стали с уклоном 1 : 100. При необходимости полюс выполняют с двумя хвостами, расстояние между которыми обозначено в таблице буквой  . При больших нагрузках тонкие листы шихтованного магнитопровода теряют устойчивость и коробятся. Для увеличения механической устойчивости хвоста его кромки иногда провариваются по специально выштампованным лункам.

. При больших нагрузках тонкие листы шихтованного магнитопровода теряют устойчивость и коробятся. Для увеличения механической устойчивости хвоста его кромки иногда провариваются по специально выштампованным лункам.

Рис. 8.32. Крепление полюсов синхронной машины большой мощности

Рис. 8.33. Размеры паза и хвосты Т-образной формы

Расчет крепления полюсов Т-образными хвостами в синхронных машинах производится путем сопоставления нагрузки на хвост с допустимой нагрузкой по табл. 8.6. Нагрузка на хвост обусловлена центробежной силой, которая определяется на единицу максимальной частоте вращения.

Таблица 8.6. Размеры паза

| № хвоста | Размеры выступа, мм | Размеры паза, мм | Толщина листа, мм | Допустимая нагрузка, кН/м | |||||||||

|

|

|

|

|

|

|

|

|

| Хвост не проварен | Хвост проварен | ||

| 1 | 12 | 24 | 24 | 12 | — | 1 | 14 | 26 | 25 | 12 | 0,5 1 | 440 590 | 590 980 |

| 2 | 20 | 40 | 38 | 20 | — | 1,5 | 22 | 42 | 40 | 20 | 1 1,5 | 790 1470 | 1080 1960 |

| 3 | 26 | 52 | 50 | 25 | 80 | 1,5 | 29 | 55 | 52 | 25 | 1 1,5 | 690 2060 | 1080 2750 |

| 4 | 32 | 65 | 58 | 32 | 98 | 1,5 | 35 | 69 | 60 | 32 | 1 1,5 | 610 2160 | 1280 2850 |

| 5 | 38 | 70 | 58 | 32 | 110 | 1,5 | 42 | 74 | 60 | 32 | 1 1,5 | 520 2450 | 1170 3340 |

Центробежная сила полюса с обмоткой на 1 м длины полюса, Н/м,

, (8.48)

, (8.48)

где  — средний радиус центра тяжести полюса (рис. 8.34), м, равный

— средний радиус центра тяжести полюса (рис. 8.34), м, равный

, (8.49)

, (8.49)

где  — массы полюса и катушки обмотки возбуждения на 1 м длины, кг/м;

— массы полюса и катушки обмотки возбуждения на 1 м длины, кг/м;  — максимальная частота вращения (для синхронных машин общего назначения

— максимальная частота вращения (для синхронных машин общего назначения  ).

).

Рис. 8.34. Полюс с Т-образным хвостом

Масса катушки обмотки возбуждения на 1 м длины, кг/м,

, (8.50)

, (8.50)

где  — поперечное сечение проводника обмотки возбуждения, м2;

— поперечное сечение проводника обмотки возбуждения, м2;

— число витков в катушке; коэффициент 1,05 учитывает изоляцию проводника.

— число витков в катушке; коэффициент 1,05 учитывает изоляцию проводника.

Масса полюса на 1 м длины, кг/м,

, (8.51)

, (8.51)

где  — площадь поперечного сечения полюса с полюсным наконечником и хвостами, м2; для предварительных расчетов площадь хвостов можно принимать равной 7% площади сердечника.

— площадь поперечного сечения полюса с полюсным наконечником и хвостами, м2; для предварительных расчетов площадь хвостов можно принимать равной 7% площади сердечника.

По найденной из (8.48) силе С' по табл. 8.6 выбирается тип хвоста. В том случае если полученная из расчета нагрузка на хвост превышает допустимую, полюс можно выполнять с двумя или большим числом хвостов. При учете возможной неравномерности распределения усилий между хвостами нагрузка на каждый из них по сравнению с табличной снижаются на 10% при двух хвостах и на 20% при трех.

Пример.Исходные данные:  об/мин,

об/мин,  м,

м,  м,

м,

м2;

м2;  м,

м,  м,

м,  , толщина листа 1,5 мм.

, толщина листа 1,5 мм.

Из (8.50)

кг/м;

кг/м;

из (8.51)

кг/м;

кг/м;

из (8.49)

м;

м;

из (8.48)

Н/м

Н/м

По табл. 8.6. для этой машины может быть выбран хвост № 2 без проварки основания.

Расчет крепления полюсов с помощью ласточкиных хвостов. Закрепление полюсов в ободе ротора с помощью выступов в виде ласточкина хвоста (см. рис. 8.32, в) применяют в машинах средней мощности, когда радиальная высота обода ротора может оказаться недостаточной для размещения паза Т-образной формы. Заклинивание хвостов производят двумя затяжными клиньями с уклоним 1 : 200, расположенными с боковой стороны хвоста.

В табл. 8.7 даны размеры нормализованных ласточкиных хвостов и пазов для них (обозначения см. на рис. 8.35).

Выбор хвоста производится так же, как и в предыдущем случае, исходя из рассчитанной по (8.48) нагрузки.

Рис. 8.35. Размеры паза и ласточкина хвоста

Таблица 8.7. Размеры ласточкина хвоста

| № хвоста | Размеры хвоста, мм | Размеры паза, мм | Толщина листа, мм | Допустимая нагрузка, кН/м | ||||||||||

|

|

|

|

|

|

|

|

|

|

| Хвост не проварен | Хвост проварен | ||

| 1 | 14 | 4,4 | 21 | 16,5 | 4,5 | 1,5 | 19,2 | 6,5 | 22 | 17,5 | 1,5 | 1 1,5 | 295 785 | 440 980 |

| 2 | 18 | 6,4 | 25 | 20,5 | 4,5 | 1,5 | 23,2 | 6,5 | 26,5 | 22 | 1,5 | 1 1,5 | 390 980 | 590 1280 |

| 3 | 22 | 8,4 | 29 | 24,5 | 4,5 | 2 | 27,2 | 6,5 | 30,5 | 26 | 2 | 1 1,5 | 490 1180 | 735 1570 |

| 4 | 27 | 10,9 | 34 | 29,5 | 4,5 | 2,5 | 32,2 | 6,5 | 36 | 31,5 | 2,5 | 1,5 | 1370 | 1870 |

| 5 | 33 | 13,9 | 41 | 36,5 | 4,5 | 3 | 38,2 | 6,5 | 43,5 | 39 | 3 | 1,5 | 1770 | 2350 |

| 6 | 40 | 17,4 | 49 | 44,5 | 4,5 | 4 | 45,2 | 6,5 | 51,5 | 47 | 4 | 1,5 | 2160 | 2850 |

Расчет крепления полюса при помощи болтов. Число болтов для крепления полюса  выбирается не менее двух. Для того чтобы не происходило удлинение болтов под действием центробежной силы при вращении ротора, болты ставят с предварительным натяг, который превышает центробежную силу на 20%.

выбирается не менее двух. Для того чтобы не происходило удлинение болтов под действием центробежной силы при вращении ротора, болты ставят с предварительным натяг, который превышает центробежную силу на 20%.

Центробежная сила полюса при максимальной скорости, Н,

, (8.52)

, (8.52)

где  — масса одного полюса, равная сумме масс сердечника, обмотки возбуждения и демпферной (пусковой) обмотки (берется из электромагнитного расчета);

— масса одного полюса, равная сумме масс сердечника, обмотки возбуждения и демпферной (пусковой) обмотки (берется из электромагнитного расчета);  — по (8.49).

— по (8.49).

Внутренний диаметр резьбы болта, м,

. (8.53)

. (8.53)

Допустимое напряжение  для болтов из стали марок Ст5 и 30 составляет 120 МПа.

для болтов из стали марок Ст5 и 30 составляет 120 МПа.

Пример.Исходные данные:  кг,

кг,  об/мин,

об/мин,  м,

м,  м.

м.

Из (8.49)

м;

м;

по (8.52)

Н.

Н.

Внутренний диаметр болта по (8.53)

м = 29,4 мм.

м = 29,4 мм.

По диаметру  мм выбирается ближайший по размеру болт М36

мм выбирается ближайший по размеру болт М36  мм

мм  .

.

Расчет межполюсных распорок. При вращении ротора на проводники обмотки возбуждения действует центробежная сила  направленная по радиусу ротора. Эту силу, приложенную к центру тяжести проводника, можно разложить на две составляющие, одна из которых направлена по продольной оси полюса, а другая — перпендикулярно этой оси (рис. 8.36). Продольная составляющая воспринимается полюсным наконечником, а поперечная составляющая стремится выгнуть проводник в межполюсное пространство. Поперечная составляющая одинакова для всех проводников катушки, т. е. не зависит от положения витка по высоте полюса. Напряжение на изгиб в медном проводнике катушки полюса, Па, определяют по формулам:

направленная по радиусу ротора. Эту силу, приложенную к центру тяжести проводника, можно разложить на две составляющие, одна из которых направлена по продольной оси полюса, а другая — перпендикулярно этой оси (рис. 8.36). Продольная составляющая воспринимается полюсным наконечником, а поперечная составляющая стремится выгнуть проводник в межполюсное пространство. Поперечная составляющая одинакова для всех проводников катушки, т. е. не зависит от положения витка по высоте полюса. Напряжение на изгиб в медном проводнике катушки полюса, Па, определяют по формулам:

а) для катушки с двумя радиусами закругления (рис. 8.36)

; (8.54)

; (8.54)

б) для катушки с одним радиусом закругления

. (8.55)

. (8.55)

Индексы в формулах соответствуют обозначениям на рис. 8.36. Значения  и

и  подставляются в метрах.

подставляются в метрах.

Уменьшение напряжений при увеличении отношения  , учитывают коэффициентом

, учитывают коэффициентом  (рис. 8.37).

(рис. 8.37).

Рис. 8.36. К расчету межполюсных распорок

Рис. 8.37. Зависимость

Если напряжение на изгиб медного проводника, полученное по (8.54) или (8.55), меньше или равно 50 МПа, то межполюсные распорки можно не ставить. Если же  МПа, то для укрепления обмотки между катушками следует поставить распорки (рис. 8.38).

МПа, то для укрепления обмотки между катушками следует поставить распорки (рис. 8.38).

Рис. 8.38. Межполюсные распорки

Их количество по длине машины определяют по формуле

, (8.56)

, (8.56)

принимается равным ближайшему целому числу.

принимается равным ближайшему целому числу.

Напряжение в медном проводнике при наличии распорок, Па

. (8.57)

. (8.57)

Боковое давление на распорку, Н,

. (8.58)

. (8.58)

Пример.Исходные данные:  об/мин,

об/мин,  м,

м,  м,

м,  м,

м,  м,

м,  м,

м,  , катушка — с двумя радиусами закругления.

, катушка — с двумя радиусами закругления.

.

.

По рис. 8.37  .

.

Из (8.54)

МПа.

МПа.

Определяем число распорок:

;

;

принимаем  , тогда

, тогда

Па.

Па.