Основные характеристики клеммных колодок

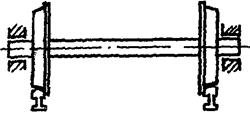

Шпонкалы және шлицті қосылыстар есептеулері Бұл қосылыстардың өлшемдері МЕСТ-тің кестесі бойынша посадкалы диаметр бойынша алынады. 4 сурет Шпонкалы қосылыстарды (4,а сурет) кесілу және ығысуға мына формула бойынша тексеріледі: , мұндағы F= айналым күші; Т – білік d диаметрінің моменті; шпонканың ұзындығы lp=l-b; t параметрі әдетте -ге тең. Шлицті қосылыстар эвольвентті және тік бүйірлі болып бөлінеді (4,б сурет). Средний диаметр соединения dc қосылыстың орташа диаметрі бөлетін шеңбердің диаметріне тең, ал тістің биіктігі h– модуль бойынша эвольвентті профилдің ілінісіне тең болады. Тік бүйірлі шлицтер үшін: . Бұл қосылыстарды ығысуға мына формула бойынша тексеріледі: , мұндағы l – шлицтер ұзындығы; =0,7+0,8 – шлиц бетінің жүктеуінің бірқалыпсыздық коэффициентті.

Біліктер мен осьтер

Тісті доңғалақтар, шкивтер, жұлдызшалар және басқа да машинаның айналатын бөлшектері біліктер мен осьтерге орнатылады.

Білік өз осінің бойындағы айналыс моментін беруге, сонымен қатар, ондағы орналасқан бөлшектерді қолдауға және осы бөлшектерге әсер ететін күштерді қабылдауға тағайындалған. Оған мысал редуктордың біліктері қызмет етуі мүмкін (5.5-сурет). Білік жұмыс кезінде иілу мен бұралу кернеуінің әсерін сынайды, ал кейбір жағдайларда қосымша созылу немесе сығылу.

|

|

|

5.5-сурет - Редуктор білігі

Ось онда орнатылған бөлшектерді ғана қолдайды және осы бөлшектерге әсер ететін күштерді қабылдайды. Мысалы, теміржол вагонының осі (5.6-сурет). Білікпен салыстырғанда ось айналу моментін бермейді және, демек, бұрылуды сынамайды. Осьтер жылжымалы емес болуы мүмкін немесе онда орнатылған бөлшектермен бірге айнала алады. Айналатын осьтер мойынтірктердің жақсы жұмыс жағдайларын қамтамасыз етеді, жылжымалы еместер – арзан, бірақ бөлшек осьтерінде айналатын мойынтіректердің орнатылуын талап етеді.

Біліктердің басым бөлігі осьтің өзгеріссіз номиналды геометриялық пішініне ие – қатты біліктер. Ерекше топты геометриялық осьтің өзгеретін пішінімен иілгіш біліктер құрайды.

Геометриялық осьтің пішіні бойынша біліктер түзу (5.7-сурет) және түзу емес – қайтарымдық-ілгерілмелі қозғалысты айналымдыққа (немесе керісінше) түрлендіру үшін қызмет ететін иінді, және эксцентрикті.

|

|

|

Осьтер, әдеттегідей, түзу қылып дайындайды. Түзу біліктер мен осьтер айналу денелерінің түріне ие және конструкциясы бойынша бір бірінен аз ерекшеленеді.

5.6-сурет - Ось

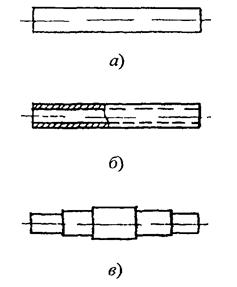

Түзу біліктер мен осьтер тұрақты диметрлі — тегіс (5.7-сурет, а, б) немесе сатылы (біліктердің басым бөлігі, 5.7-сурет, в). Көлденең қима пішіні бойынша біліктер мен осьтер тегіс және қуыс (осьтік тесікпен, 5.7-сурет, б) болады. Қуыс біліктер массаны азайту үшін қолданылады, сонымен қатар біліктерді тесіп өтіп өткізу немесе олардың ішінде басқа бөлшектерді немесе материалдарды (майларды, салқындатқыш газдарды немесе сұйықтарды) орналастыру қажеттігі кезінде қолданады.

Көлденең қиманың сыртқы кескіні бойынша оймакілтекті және кілтекті болып бөлінеді, олар кейбір ұзындықта оймакілтекті профильге немесе кілтекті ойықпен профильге ие.

Біліктерді шартты белгілер бойынша да жіктейді, мысалы, түзілімдегі айналыстың салыстырмалы жылдамдығы бойынша (редукторда, 5.5-сурет): тез жүрісті 1, орташа жылдамдықты 2, тыныш жүрісті 3, немесе түзілімде орналасуы бойынша: кіретін 1 (жетекші), аралық 2, шығатын 3 (жетектегі).

|

|

|

Біліктер мен осьтердің тіреуіш бөліктері болып шетмойындар қызмет етеді. Аралық шетмойындарды мойындар деп атайды.

5.7-сурет - Біліктердің конструкциялары

3. Біліктер мен өстерді беріктікке және қатандыққа есептеу.

Еңбекке қабілеттіліктің негізгі критерийлері беріктік пен қаттылық болып табылады. Жеке жағдайларда біліктерді домалаутерге есептейді. Қазіргі курста домалаутер қарастырылған жоқ.

Біліктер мен осьтердің беріктігіне есептеу үшін иілетін және айналатын моменттердің, бойлық күштердің эпюраларын құрады. Жұмыс кезінде біліктер мен айналатын осьтер циклдық өзгеретін кернеулердің әсерін сынайды.

Беріктікті статикалық беріктікке біліктер мен осьтерді есептеу кезінде ST запас коэффициенттерін және S — қажу кедергісіне, ал қаттылықты – бөлшектерді орнату орындарында иілумен, бұрылыс бұрыштарымен немесе қималардың бұрау бұрыштарымен есептеу кезінде.

Тез жүретін машиналардың біліктері мен осьтерінің бұзылуы көп жағдайда қажу сипатына ие екені тәжірибемен белгіленген, сондықтан қажу кедергісіне есептеу негізгі болып табылады.

|

|

|

Негізгі есептік күштік факторлар айналушы Т және иілгіш М моменттер болып табылады. Керу және сығу күштерінің беріктікке әсері аз және оларды көп жағдайларда ескермейді.

4* Шынжырлы беріліс – параллель екі біліктің арасындағы айналысты біліктерге кигізілген тісті дөңгелектер (жұлдызша тәрізді) мен тұйықталған шынжыр арқылы жеткізуге арналған беріліс. Мысалы, велосипед педалінің осінен артқы доңғалаққа берілетін айналыс шынжырлы беріліске жатады. Шынжырлы беріліс айналысты бір-бірінен алшақ тұрған (8 м-ге дейін) біліктерге және бір шынжырмен бірнеше білікке жеткізе алады. Шынжырлы берілістің біліктерге түсіретін әсері аз ( мысалы, қайысты беріліске қарағанда 2 есеге жуық аз) әрі п.ә.к. жоғары (0,96 – 0,97) болып келеді.

5* Бұрандалы қосылыстар

Бұрандалы қосылыстар деп, болттың, винттің, шпильканың, гайканың және т.б. бекіту бөлшектерінің көмегімен қосылатын ажырамалы қосылыстарды айтамыз. Мұндағы винт дегеніміз бұрандалы сырық; болт қалпақшалы винт; гайка – бұрандалы тесігі бар кілтпен қамтылатын пішінді бөлшек; ал шпилька – екі жағы да бұрандалы сырық.

Бұранда

Бұранда тілінген бөлшектің пішіні бойынша конусты бұранда және цилиндрлі бұранда болып екі түрге бөлінеді. Цилиндрлі бұранда көп таралған. Конусты бұрандалар көбінесе тұрбаларды жалғастырғанда қолданылады. Өйткені олар тығыздықты жақсы қамтамасыз етеді.

Бұрандалар профилі бойынша үшбұрышты, тікбұрышты, трапециялы, жұмыр және т.б. болып бөлінеді.

Винт сызығының бағыты бойынша оң және сол бұранда болып бөлінеді. Оң бұрандада винт сызығы солдан оңға қарай жоғары, ал сол бұрандада оңнан солға қарай жоғары жүреді. Оң бұранда кеңінен таралған. Сол бұранданы арнайы жағдайларда ғана колданады.

Бұранда сызықтарын өзара параллель етіп бірнешеуін қатар жүргізуге болады және ондай бұрандаларды көп кірісті бұрандалар деп атайды. Олар бұранда сызығының кіру санына байланысты бір кірісті, екі кірісті, үш кірісті және т.б. болып бөлінеді. Бір кірісті бұрандаларды кесу оңай және арзан, сондықтан олар техникада көп қолданылады. Барлық бекіту бұрандалары бір кірісті болып келеді. Ал көп кірісті бұрандалар тек жүк көтеретін винттерде қолданылады, себебі олардың пайдалы әсер коэффициенті жоғары келеді.

Бұрандаларды дайындау әдістері.

1. Бұранданы кескішпен (метчик, плашка) қолдан дайындауға болады. Бұл әдіс өнімділігі шамалы болғандықтан шағын өндірістер мен жөндеу жұмыстарында ғана қолданылады.

2. Бұранданы кескіш арқылы темір жонатын немесе арнаулы болт өңдейтін станоктарда дайындауға болады.

3. Арнаулы фрезерлік станоктарда дайындалады. Бұл әдіспен дәлдікті талап ететін, үлкен диаметрлі винттер дайындалады (жүріс және жүк винттері, біліктердегі бұрандалар және т.б.).

4. Арнаулы бұрандалар таптағыш станок автоматтарда кесіледі. Мұндай өнімділігі жоғары, әрі арзан әдіспен стандартты қозғалыс қажетіне арналған бұрандалар әзірленеді (болттар, винттер, гайкалар және т.б.).

5. Құю әдісі. Мұнда пластмассадан, шойыннан және шыныдан құйылған бөлшектердің бұрандаларын құю процесінде жасауға болады.

6. Сығу әдісі. Жұқа қабырғалы қаңылтырдан және пластмассадан штамптау немесе үлкен қысыммен қысу арқылы жасалатын бөлшектерге бұранда сызығын сығу арқылы түсіреді.

Бұранданың геометриялық параметрлері (3.1-сурет):  - бұранданың сыртқы диаметрі, яғни бұранда орамының сыртқы төбелері арқылы жүргізілген цилиндр диаметрі;

- бұранданың сыртқы диаметрі, яғни бұранда орамының сыртқы төбелері арқылы жүргізілген цилиндр диаметрі;  - бұранданың ішкі диаметрі, бұранда орамының ішкі табандары арқылы жүргізілген цилиндр диаметрі;

- бұранданың ішкі диаметрі, бұранда орамының ішкі табандары арқылы жүргізілген цилиндр диаметрі;  - бұранданың орта диаметрі;

- бұранданың орта диаметрі;  - гайка мен винт орамы жанасатын профильдің жұмыс биіктігі;

- гайка мен винт орамы жанасатын профильдің жұмыс биіктігі;  - қадам;

- қадам;  - бұранда жүрісі, бұл гайканың бір айналу кезіндегі жылжу шамасын көрсетеді. Бір кірісті бұранда үшін

- бұранда жүрісі, бұл гайканың бір айналу кезіндегі жылжу шамасын көрсетеді. Бір кірісті бұранда үшін  =

=  ; көп кірісті бұранда үшін

; көп кірісті бұранда үшін  , мұндағы

, мұндағы  - кіру саны;

- кіру саны;  - профиль бұрышы;

- профиль бұрышы;  - көтерілу бұрышы (3.2-сурет).

- көтерілу бұрышы (3.2-сурет).

. (3.1)

. (3.1)

Бұранданың параметрлері мен оның дәлдік шектерінің өлшемдері стандартталған.

Бұрандалардың негізгі түрлері. Бұрандалы винттер пайдалану қажеттілігіне қарай бекіту бұрандалары және қозғалыс немесе күш беретін бұрандалар болып бөлінеді.

Бекіту бұрандалары бөлшектерді қосу қажетіне арналған, ал олардың профилі үшбұрышьы етіп жасалады. Бекіту бұрандалары: метрлік (3.1-сурет) – негізгі бекіту бұрандасы; Трубалы бұрандалар (3.3, а-сурет) – төбелері мен ойықтары дөңгелетілген үшбұрышты; жұмыр (3.3, б-сурет); ағаштарға арналған винттердің бұрандасы (3.3, в-сурет).

Қозғалыс немесе күш беретін бұрандалар (жүріс бұрандалары): тікбұрышты (3.4., а-сурет); трапециялы симметриялы (3.4, б-сурет); трапециялы симметриясыз, немесе сүйеніш (3.4, в-сурет).

Бұрандалардың профилін таңдап алу. Көптеген факторлармен анықталады, олардың ішіндегі маңыздылары беріктік, технологиялылық және бұрандадағы үйкеліс күштері. Айталық, мысалы, бекіту бұрандасының беріктігі және бекіту бөлшектерін өздігінен бұралудан сақтандыру үшін үйкеліс күштері жоғары болуы керек.

Қозғалыс немесе күш беретін бұрандаларда тозуды азайтып, п.ә.к. көтеру үшін үйкеліс күштері аз болуы керек. Беріктік олар үшін көп жағдайда винт жұбының өлшемдерін анықтайтын басты критерий болып табылмайды.

Осы көрсеткіштері бойынша бұрандалардың профильдерін салыстырайық (3.5-сурет). Винт сырығы бойымен әсер ететін өстік күш  , бұранданың орамдары бойымен таралған гайканың реакциясымен теңдестіріледі. 3.5-суретте бұл реакция профиль сызығына перпендикуляр

, бұранданың орамдары бойымен таралған гайканың реакциясымен теңдестіріледі. 3.5-суретте бұл реакция профиль сызығына перпендикуляр  қадалған күшпен шартты түрде алмастырылған.

қадалған күшпен шартты түрде алмастырылған.

және үйкеліс күші

және үйкеліс күші  ,

,

мұндағы  - нақты үйкеліс коэффициенті;

- нақты үйкеліс коэффициенті;  - бұрандадағы келтірілген үйкеліс коэффициенті:

- бұрандадағы келтірілген үйкеліс коэффициенті:

. (3.2)

. (3.2)

Бекіту метрлік бұрандасы үшін  және

және  ; трапециялы симметриялы жүріс бұрандасы үшін

; трапециялы симметриялы жүріс бұрандасы үшін  және

және  ; жүріс сүйеніш бұрандасы үшін

; жүріс сүйеніш бұрандасы үшін  және

және  ; тік бұрышты бұранда үшін

; тік бұрышты бұранда үшін  және

және  . Сонымен бекіту метрлік бұрандасындағы үйкеліс күштері жүріс бұрандаларындағы үйкеліс күштеріне қарағанда 15…12% - ке үлкен.

. Сонымен бекіту метрлік бұрандасындағы үйкеліс күштері жүріс бұрандаларындағы үйкеліс күштеріне қарағанда 15…12% - ке үлкен.

Бұранданың кесілуге беріктігін  қимасы бойынша есептейді (алда көрсетіледі) (3.5-сурет). Үшбұрышты бұранда үшін

қимасы бойынша есептейді (алда көрсетіледі) (3.5-сурет). Үшбұрышты бұранда үшін  тең

тең  , трапециялы -

, трапециялы -  , тік бұрышты -

, тік бұрышты -  . Демек, бұранда қадамы бірдей болғанда, үшбұрышты профильді бұранда тікбұрышты профильді бұрандадан шамамен екі есе берік. Осы жағдайды ескере отырып, негізгі бекіту бұрандаларын үшбұрышты профильді етіп, ал жүріс бұрандаларын тікбұрышты немесе оған жақын етіп орындайды.

. Демек, бұранда қадамы бірдей болғанда, үшбұрышты профильді бұранда тікбұрышты профильді бұрандадан шамамен екі есе берік. Осы жағдайды ескере отырып, негізгі бекіту бұрандаларын үшбұрышты профильді етіп, ал жүріс бұрандаларын тікбұрышты немесе оған жақын етіп орындайды.

Метрлік бұранда (3.1-сурет). Стандарт бойынша метрлік бұрандалар ірі және ұсақ қадамды болып бөлінеді.  диаметр бірдей ұсақ қадамды бұрандалар ірі қадамды бұрандалардан

диаметр бірдей ұсақ қадамды бұрандалар ірі қадамды бұрандалардан  қадамның мәнімен ажыратылады. Мысалы, 14мм диаметр үшін ірі қадам 2 мм-ге, ал ұсақ қадам 1,5; 1,25; 1; 0,75 және 0,5 мм-ге тең. Ұсақ қадамды бұрандалар төмендегідей болып белгіленеді: М12х1,5 (1,5 – қадам шамасын мм-мен көрсетеді), ал ірі қадамды бұрандалар М24. Қадам азайған кезде сәйкес бұранданың биіктігі (3.6-сурет) және бұранданың көтерілу бұрышы [ (3.1)-формуланы қара] азаяды, ал ішкі диаметр

қадамның мәнімен ажыратылады. Мысалы, 14мм диаметр үшін ірі қадам 2 мм-ге, ал ұсақ қадам 1,5; 1,25; 1; 0,75 және 0,5 мм-ге тең. Ұсақ қадамды бұрандалар төмендегідей болып белгіленеді: М12х1,5 (1,5 – қадам шамасын мм-мен көрсетеді), ал ірі қадамды бұрандалар М24. Қадам азайған кезде сәйкес бұранданың биіктігі (3.6-сурет) және бұранданың көтерілу бұрышы [ (3.1)-формуланы қара] азаяды, ал ішкі диаметр  өседі.

өседі.

ішкі диаметрдің өсуі винт сырығының беріктігін жоғарылатады, ал көтерілу бұрышының азаюы бұрандадағы өздігінен тежелуді арттырады (алда көрсетіледі). Осы себептерге байланысты ұсақ қадамды бұрандаларды динамикалық күш түскен қосылыстарда (өздігінен бұралуға бейім), сонымен қатар қуыс жұқа қабырғалы және ұсақ бөлшектерге қолданады (авиация, дәл механика, радиотехника және т.б.).

ішкі диаметрдің өсуі винт сырығының беріктігін жоғарылатады, ал көтерілу бұрышының азаюы бұрандадағы өздігінен тежелуді арттырады (алда көрсетіледі). Осы себептерге байланысты ұсақ қадамды бұрандаларды динамикалық күш түскен қосылыстарда (өздігінен бұралуға бейім), сонымен қатар қуыс жұқа қабырғалы және ұсақ бөлшектерге қолданады (авиация, дәл механика, радиотехника және т.б.).

Трубалы бұрандалар (3.3, а-сурет) қосылыстың тығыздығын қамтамасыз ету үшін қолданылады. Ұсақ қадамды болып келеді. Дюйммен өлшенеді. Конусты трубалы бұранда қосылыстың жоғары тығыздығын қамтамасыз етеді. Конусты бұранданың цилиндрлі бұрандаға қарағанда дайындалуы қиын. Қазіргі уақытта трубалы бұрандалардың орынына ұсақ қадамды метрлік бұрандалар қолданылады.

Жұмыр бұранда (3.3, б-сурет) негізінен үлкен динамикалық күш әсер ететін винттерде, сондай-ақ көбінесе жиі бұралып алынатын өрт және гидравликалық арматураларда кеңінен қолданылады. Сонымен бірге электр лампасының патронында, противогаздарда және т.б. пайдаланылады.

Ағаштарға арналған винттердің бұрандасы (3.3, в-сурет). Бұл бұрандалардың конструкциясы әр түрлі материалдардан дайындалған бөлшектерде бұранданың бірдей беріктігін қамтамасз етеді. Мысалы, ағаш бөлшектің бұрандасы үшін кесілуге есептік өлшем  , ал металдан жасалған винттің бұрандасы үшін -

, ал металдан жасалған винттің бұрандасы үшін -  .

.  >

>  .

.

Тікбұрышты бұранда (3.4. а-сурет) трапециялы бұрандамен қолданыстан ығыстырылып шығарылды.

Трапециялы бұранда симметриялы (3.4. б-сурет) және симметриясыз (3.4. в-сурет) профильді етіп жасалады. Симметриялы бұранданы күш екі жаққа бағыттылған жүк винттерінде қолданады. Симметриясыз бұранданы күш бір жаққа бағыттлаған жүк винттерінде қолданады және тірек бұранасы деп атайды. Пайдалы әсер коэффициентін жоғарылату үшін және винттерді фрезерлі бұранда станоктарында дайындау үшін бұранданың тірек жағының көлбеулік бұрышын 30 етіп алады.

Бұрандалы қосылыстарды өздігінен бұралудан сақтандыру

Әр түрлі бұрандалы қосылыстар конструкциясында өздігінен бұралудан сақтандыруға айрықша назар аударған жөн, себебі бұл мәшиненің ойдағыдай жұмыс істеуін және қауіпсіздікті қамтамасыз етеді. Бұрандалы қосылыстардың сенімділігін арттыру үшін өздігінен бұралудан сақтандыру аса маңызды және вибрацияларда, айнымалы, соққы күштерде міндетті болып табылады. Вибрациялар үйкелісті азайтады және бұрандадағы өздігінен тежелу шартын бұзады.

Өздігінен бұралудан сақтандырудың көптеген әдістері бар, олар анықтамалықтарда және арнайы әдебиеттерде [4,5] келтірілген. Практикада өздігінен бұралудан сақтандырудың негізгі үш әдісін қолданады.

1. Қосымша үйкеліс туғызу. Мысалы қосалқы гайкамен (3.8, а-сурет), серіппелі шайбамен (3.8, б-сурет) және т.б.

Қосалқы гайка бұралған кезде өстік күшті өзіне қабылдайды, сол кезде негізгі гайканың бұрандасында сығу және үйкеліс күші азаяды. Егер өстік күшті алып тастасақ, онда гайкалардың өзара қысымынан туған үйкеліс күштері өзгермейді. Бұл өздігінен тежелуді қамтамасыз етеді.

Серіппелі шайбаларды қолдану арқылы бұрандада үйкеліс күштерін сақтауға болады.

2. Гайканы винт сырығымен жасанды бекітеді. Мысалы, шплинттің көмегімен (3.9-сурет) немесе винттер тобын проволокамен біріктіріп байлайды (3.10, а, б-суреттер).

3. Гайканы бөлшекпен жасанды бекітеді. Мысалы, арнайы шайбаның (3.11, а-сурет) немесе планканың (3.11, б-сурет) көмегімен.

6. Червякті және тісті редукторлардың элемент-терін есебі мен құрылымы

Тісті берілістер деп қозғалысты, қозғалыс моментін біліктер арасында беру үшін және қозғалыстың бір түрін екінші түрге өзгертетін тісті ілінісуді айтады.

Тісті берілістерде екі тісті дөңгелектің көмегімен қозғалыс пен қуат беріледі. Тістерінің саны аз тісті дөңгелек шестерне деп аталады, ал екінші тістерінің саны көп дөңгелек, тісті дөңгелек деп аталады. Егер тісті дөңгелектердің тістерінің саны бірдей болса, жетекші дөңгелек шестерне деп, ал жетектегі дөңгелек, тісті дөңгелек деп аталады. Шерстерне параметрлеріне 1 индексі, ал тісті дөңгелек параметрлеріне 2 индексі қойылады.

Тісті берілістер машинажасаудың барлық салаларында кеңінен таралған. Мысалы жеңіл автомобильдарда тісті дөңгелектердің саны 30...35 болса, жону станоктарында 70...80-ге дейін барады. Барлық тісті берілістерді бірнеше түрге бөлуге болады.

Біріншіден, тісті дөңгелектер біліктерінің геометриялық орналасуына байланысты.

1. осьтері өзара параллель орналасқан берілістер, оған цилиндрлік тісті берілістер жатады.

2. осьтері өзара айқасқан берілістер, оған червякті тісті берілістер жатады.

3. осьтері өзара қиылысқан берілістер, оған конусты тісті берілістер жатады.

4. осьтері бір түзудің бойында орналасқан берілістер, оған планетарлық берілістер жатады.

32.1-сурет. а) тік тісті және б) дөңгелек конустық тісті берілістер, с) винттік тісті беріліс.

Екіншіден тісті берілістер ілінісуіне қарай екіге бөлінеді: 1) сырттай ілінісетін тісті берілістер. 2) іштей ілінісетін тісті берілістер.

Үшіншіден, тістердің профильдері бойынша: 1) эвольвент профильді тісті берілістер; 2) циклоит профильді тісті берілістер; 3) профилі шеңбер доғасымен шектелген тісті берілістер; 4) толқынды ілініс.

Тістердің орналасуына байланысты: 1) тік тістілер; 2) қиғаш тістілер; 3) шеврон тістілер; 4) дөңгелек тістілер; 5) қисық тістілер болып бөлінеді.

Тісті беріліс жоғарғы технико-экономикалық көрсеткіштерге ие жұмысы сенімді және техникалық қызмет көрсетуі қарапайым, сонымен қатар басқа берілістерден артықшылықтары:

1. Үлкен қуат бере алуы P (150 кВт дейін), жылдамдықтары (200 м/с дейін)

2. Тірек біліктерге аз күш түседі және басқа берілістерге қарағанда ықшамды.

3. Өте шыдамды. Жақсы күтілсе ұзақ мерзімге деін жұмыс істейді.

4. Пайдалы әсер коэффиценті жоғары (бір сатылы редукторлар үшін  ).

).

Жоғарыдағы артықшылықтарымен қатар бірқатар кемшіліктері де бар:

1. Дайындалуы күрделі.

2. Жұмыс кезінде шу болуы.

3. Қатаңдығы өте жоғары болғандықтан динамикалық күштерді қабылдауы нашар.

32.2-сурет. Сырттай ілінісетін цилиндрлік тісті берілістер. 32.2-сурет. Сырттай ілінісетін цилиндрлік тісті берілістер.

|  32.3-сурет.Рейкалы және планетарлық тісті беріліс. 32.3-сурет.Рейкалы және планетарлық тісті беріліс.

|

Тісті берілістердің салыстырмалы қасиеттері. 1. Қиғаш тістіліер бірқалыпты шусыз жұмыс істейді, бірақ осьтік күштер пайда болады. 2. Шеврон тістілердің осьтік күштері бірімен-бірі теңеседі және жұмыс кезінде шу болмайды, иілуге шыдамдылығы 25,3 пайызға өседі, бірақ дайындауы қиын. 3. Конусты тісті берілістер қымбат. Конструкциясы мейлінше дәлдікті талап етеді. Тістің бойында кернеу шоғырлануы пайда болады.

Профилі шеңбер доғасымен шектелген тісті берілістерді 1954 жылы М.Л. Новиков ұсынды, кейде, оны Новиков ілінісуі деп те атайды. Бұл тісті ілінісу тек қана қисық тісті берілістерде ғана мүмкін болады.

Конструктивтік ерекшеліктеріне байланысты ашық және жабық түрдегі тісті берілістер қолданылады. Ашық тісті берілістерде тісті дөңгелектер құрғақ күйінде жұмыс істейді немесе білгілі уақыт аралықтарында майлау материалдарымен майланып отырады және қоршаған ортадан қорғалмайды. Жабық түрдегі тісті берілістер шаң және ылғал өтпейтін корпустарға (картерлерге) салынады да майлы ортада жұмыс істейді; батыру арқылы майлағанда тісті дөңгелекті (жұптың бір дөңгелгін) радиустың 1/3 бөлігіне тең тереңдікке майға батырады.

7* Конусты тісті берілістер.

Жалпы мәліметтер және сипаттамалар.

Конустық тісті дөңгелектерді біліктер осьтері бір бұрышпен қиылысатын берілістерде қолданылады.

90° бұрышты берілістер кең таралған түрі.

Конустық берілістерді жасау және монтаждау цилиндрліге қарағанда қиынырақ.Конустық дөңгелектерді кесу үшін арнайы станоктармен құраладар қажет. Тіс өлшемдерінің шектерімен қоса бұрыштарға шектерді ұстау қажет.δ и δ, ал монтаждау кезінде конус шыңдарының дәл болуын қадағалау керек. Цилиндрлі іліністей дәлдікпен конустық іліністі жасау қиын. Біліктер осьтерінің қиылысуы тіректердің орналасуын қиындатады.Конусті дөңгелектердің біреуін консольді орнатады. Мұнда тіс бойы бойынша жүктеме таралуының бірыңғайлы болмауы ұлғаяды. Конустықіліністе осьтік күштер әсет етеді, олардың бар болуы тіректердің конструкциясын қиындатады.

Сурет 2.6.1

Мұның бәрі конусты тік тісті беріліс цилиндрлінің 0,85-ін ғана құрайтынын анықтайды.. Берілген кемшіліктерге қарамастан, конустықберілістер кең қолданылады, өйткені механизмдердің компановка кейбір шарттары бойынша біліктер бұрышпен орналасу керек болады.

Геометриялық параметрлері

Цилиндрлі берілістердің бастапқы және бөлгіш цилиндрлердің аналогы болып, конусты берілістерде бастапқы және бөлгіш конустар болады. δ и δ.

Сурет 2.6.2

құрал-жабдықтың жылжу коэффициенттерінде x 1+ x2=0 бастапқы және бөлгіш конустар бірдей.Бұл кең таралған нұсқа төменде келтірілген..Бөлгіш конустардың негізіне перпендикуляр негіз болатын конусты (сур.3 қараңыз), қосымша конустар деп атайды..Тістің қосымша конуспен қимасын алдыңғы қима деп атайды.Сыртқы, ішкі және орта алдыңғы қималарболады. Сыртқы алдыңғы қимамен байланысты өлшемдерді индекспен болады e. Мысалы:

de, Re және т.б.

Орта қимадағы өлшемдерде мына индекс бар m— dm, Rm және т.б.; Re және Rm — сыртқы және ішкі конусты арақашықтық, b — тісті венецтің ені.

Сыртқы қима бойынша шамалар өлшеу үшін қолайлы, оларды сызбаларда көрсетеді. Орта қимадағы өлшемдерді күштік есептерде қолданады.Орта және алдыңғы қима арасындағы тәуелділік:

Тік тісті берілістер үшін алдыңғы t және нормаль nқималар дәл келеді. Сонымен mte= mne стандартқа шейін дөңгелектейді —кестеге қараңыз

Берілетін сан

цилиндрлі берілістердегідей

Сонымен , δ1және δ2 конустыққашықтықарқылы көрсетіледі R және бөлгіш конустардың бұрыштары d1 және d2 , мынаны аламыз

және мынадайда

Формулаларды бұрыштарды анықтау үшін қолданады. δ1δ2.

Тік тісті конустықберілістегі іліністегі күштер

Конустық берілістің ілінісінде мына күштер ықпал етеді: айналмалыFt , радиальдыFr и осьтікFa. Осы күштер арасында тәуелділікті сур.2 арқылы орнатуға оңай, ондағы күштер шестерняға бекітілген.

Нормаль бойынша тіске мына күш әсер етеді Fn, оны былай ашады Ftи F′r. ¤з кезегінде F′r былай жайылады Fa и Fr.

Мұндағы

Дөңгелек үшін күштер бағыты қарама-қарсы. Мұнда Fa— радиальды күш, ал Fr — осьтік.

8*Цилиндрлік тісті беріліс

Уикипедия — ашық энциклопедиясынан алынған мәлімет

Егер айналмалы қозғалысты жатекші біліктен оған параллель жетектегі білікке беру керек болса, цилиндрлік тісті беріліс қолданылады. Тісті беріліс жетектеуші және жетектелуші біліктерге қондырылған екі дөңгелектен тұрады. Бұл түсті дөңгелектер өзара іштей немесе сырттай ілінісулері керек. Тісті дөңгелектердің қозғалыс бағыттары іштей іліністе бағыттас, ал сырттай іліністе қарама-қарсы болады. Егер тісті дөңгелектердің саны бірдей болса, онда жетектеуші және жетектелуші біліктер бірдей жылдамдылықпен айналады. Ал тістер саны әр түрлі ілініскен дөңгелектердің жылдамдықтары, олардың тістерінің санына кері пропорционал болады.

Ұсақ модульді көп тісті дөңгелектердің артықшылығы, олардың жай және еркін айналуында. Мұндай дөңгелектерде үйкеліс күші мен кесілетін материал азаяды.

Тіс модульінің мәні орталық өстің ара қашықтығы арқылы немесе дөңгелектің ені арқылы табылады:  , шынықтырылған болаттар үшін

, шынықтырылған болаттар үшін  .

.

Модульдің жоғарғы мәнін берілістер үлкен күшпен, аз уақыт, орташа жылдамдықпен жұмыс істеген кезде аламыз. Ал төменгі мәнін ұзақ уақыт, аз күшпен және жедел жылдамдықпен жұмыс істеген кезде аламыз. Кей жағдайда модуоьдің мәні дөңгелектің еніне байланысты алынады.

Орталық өсаралық қашықтықты тапқанннан кейін  ның мәні арқылы дөңгелектің енін табуға болады

ның мәні арқылы дөңгелектің енін табуға болады  . Дөңгелке енінің коэффицентін кестелерден қарап алуға болады.

. Дөңгелке енінің коэффицентін кестелерден қарап алуға болады.

Тағайындалған модуль иілуге тексеріледі. Бұл жағдайда жабық берілістер үшін иілу беріктігі өте үлкен болуы мүмкін, бірақ цементтелген жоғарғы қатаңдыққа дейін шынықтырылған дөңгелектер үшін солай болуы да ықтимал, себебі жоғарыда айтылғандай олардың жұмыс істеу қабілеттілігі жанасу беріктілігіне байланысты болады.

Тісті берілістердің өлшемдері тіс санымен байланысты. Тіс санының азаюы оның табанын жұқартады және эвлбвент профильді тістің қисықтығын ұлғайтып тістің иілу қасиетін кемітеді. Мысалы, егер тістің саны 17-ден кем болса, онда тісті дөңгелектің жанасу кезінде кескіш құрал тістің табанына тиіп оны жұқартады сондықтан тіс саны 17-ден кем болмауы тиіс.

Дөңгелек диаметрі тұрақты болса, яғни тіс санының модульге көбейтіндісін сақтай отырып, тіс санын өзгертуге болады. Бұл жағдайда тістің пішіні мен өлшемдері өзгереді. Тіс саны көбейгенде оның пішіні жақсарып модульі кішірейеді. Бірақ тістің иілуге шыдамдылығы да кемиді себебі көлденең қимасы азаяды. Тіс санының модульге көбейтіндісі тұрақты болғанда, жанасу кернеуі өзгермейді, өйткені бұл кернеу тек қисықтың радиусына (диаметріне) байланысты болады.

Егер тіс саны шексіздікке ұмтылса ол рейкаға айналады, Зиянды дыбыстарды жою үшін  болған жөн.

болған жөн.

Техникада тік тісті цилиндрлі берілістермен қатар қиғаш және шеврон тісті дөңгелектер де жиі қолданылады.

Егер тіс бағыты дөңгелектің өсімен белгілі бір  бұрышын жасайтын болса онда ол қисық тісті дөңгелек цилиндр деп аталады. Бұл дөңгелекті әзірлеу үшін де тік тісті дөңгелектерді әзірлеу үшін пайдаланылатын құралдар пайдаланылады. Бірақ құрал белгілі бір

бұрышын жасайтын болса онда ол қисық тісті дөңгелек цилиндр деп аталады. Бұл дөңгелекті әзірлеу үшін де тік тісті дөңгелектерді әзірлеу үшін пайдаланылатын құралдар пайдаланылады. Бірақ құрал белгілі бір  бұрышына қарай бұрылады.

бұрышына қарай бұрылады.

Қиғаш тісті дөңгелек өлшемдері  бұрышына байланысты өзгереді. Қисық тісті берілістерде екі түрлі модуль кездеседі: қалыпты модуль

бұрышына байланысты өзгереді. Қисық тісті берілістерде екі түрлі модуль кездеседі: қалыпты модуль  және шеңберлік модуль

және шеңберлік модуль

Қисық тісті шевронды цилиндр тісті берілістің тік цилиндр тісті берілістерге қарағанда төмендегідей артықшылықтары бар. Біріншіден, соғу күші мен зиянды дыбыстар аз болады. Себебі, тістер тік тісті берілістердегідей бүкіл ұзындығымен бірдей ілініспейді, олар ілініске бірте-бірте енеді. Екіншіден жабу коэффиценті көп. Бұл коффиценттің өсуі көп қуатты беруге және тік тісті беріліспен салыстырғанда беріліс саны мен жылдамдықты өсіруге мүмкіндік туғызады. Қисық тісті берілістер көбінесе жылдамдық шамасы көп болған жағдайда қолданылады.

Сонымен қатар бұл берілістің кемшіліктері де бар. Қисық және шеврон тісті берілістерде өстік күш пайда болады. Ол күш білікке қосымша иілу моментін туғызады және ол радиалды тіреуіш пен тіреуіш подшипниктер қоюды қажет етеді.

Қисық және шевронды тісті дөңгелектерде тістің беріктігі оның қалыпты қимасындағы тіс өлшемдері мен пішініне байланысты анықталады.

Цилиндрлік тісті берілістер

Доңғалақтарында шығыңқылық диаметрі бойынша беті цилиндрлік болатын параллель осьтері бар тісті берілісті цилиндрлік деп атайды. Цилиндрлік түзу тісті тісті беріліс тістері түзу цилиндрлік тісті доңғалақтардың екі немесе бірнеше жұптарынан тұрады (3.4-сурет). Осы беріліс дайындауда анағұрлым қарапайым. Ашық, сондай-ақ жабық орындауда қолданылады.

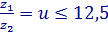

Берілістік саны және берілістің габариттік өлшемдерімен шектеледі. Цилиндрлік тісті доңғалақтардың бір жұбы үшін  .

.

Цилиндрлік түзу тісті беріліс өлшемдерінің тістің эвольвентті бейінімен геометриялық қатынасы. Цилиндрлік түзу тісті берілістердің геометриялық параметрлерін тістердің модулі мен санына байланысты анықтаймыз.

9. Бұралу моменттің әсеріннен пайда болатын болттын жұмысың зерттеу.

Біліктің көлденең қимасында тек  бұралу моменті пайда болатын деформацияның түрін бұралу деп атаймыз.

бұралу моменті пайда болатын деформацияның түрін бұралу деп атаймыз.

Біліктің бұралуы әсер ету жазықтығына немесе бойлық оське перпендикуляр сыртқы бұрайтын бұрау моментінің әсерінен болады. Біліктің көлденең қималарында пайда болатын  бұрау моменттері қима әдісімен анықталады.

бұрау моменттері қима әдісімен анықталады.

Біліктің барлық ұзындығы бойынша бұралу моментінің өзгеру графигібұралу моментінің эпюрасыдеп аталады.

Осы жағдайда бұралу моментінің эпюрасы ешқандай мәнді білдірмейді.

Егер бөлінген бөлікке қима жақтан қарағанда сыртқы момент бөлінген бөлікті сағат тіліне қарсы айналдырса, онда  бұралу моментінің мәні оң шама болып саналады және керісінше, егер сыртқы момент бөлінген бөлікті сағат тілімен бағыттас айналдырса (қима жақтан қарағанда), онда бұралу моменті теріс болып табылады.

бұралу моментінің мәні оң шама болып саналады және керісінше, егер сыртқы момент бөлінген бөлікті сағат тілімен бағыттас айналдырса (қима жақтан қарағанда), онда бұралу моменті теріс болып табылады.

Тек бұралу моментімен жүктелген біліктің көлденең қимасында мына формуламен анықталатын жанамалық кернеулер пайда болады:

Мұнда,  сыртқы күштердің қимадағы бұрау моменті;

сыртқы күштердің қимадағы бұрау моменті;  біліктің көлденең қимасының ауырлық центрінен кернеу есептелетін қиманың еркін нүктесіне дейін ара қашықтық (полярлық координата);

біліктің көлденең қимасының ауырлық центрінен кернеу есептелетін қиманың еркін нүктесіне дейін ара қашықтық (полярлық координата);  біліктің қимасының полярлық инерция моменті.

біліктің қимасының полярлық инерция моменті.

Көбінесе тәжірибеде біліктер тұтас дөңгелек қимадан жасалады. Дөңгелек қимасының  диаметрі үшін полярлық инерция моменті мынаған тең:

диаметрі үшін полярлық инерция моменті мынаған тең:

Егер біліктің  ұзындығында

ұзындығында  бұралу моменті тұрақты болса, қима өлшемдері мен біліктің материалы өзгермесе

бұралу моменті тұрақты болса, қима өлшемдері мен біліктің материалы өзгермесе  , онда қиманың өзара бұралу бұрышы немесе бөліктің абсалютті бұралу бұрышы былайша анықталады:

, онда қиманың өзара бұралу бұрышы немесе бөліктің абсалютті бұралу бұрышы былайша анықталады:

Біліктің қатаңдық шарты, оның көлденең қимасындағы ең үлкен салыстырмалы бұралу бұрышы бойынша былайша жазылады:

Мұнда,  бұраудың салыстырмалы бұрышы, біліктің ұзындығында рад/м өлшенеді.

бұраудың салыстырмалы бұрышы, біліктің ұзындығында рад/м өлшенеді.

бұралудағы біліктің қатаңдығы;

бұралудағы біліктің қатаңдығы;  ығысу модулі ( II текті серпімділік модулi).

ығысу модулі ( II текті серпімділік модулi).

Бұралу кезіндегі біліктің беріктік шарты оған әсер ететін ең үлкен жанамалық кернеудің мәніне байланысты мына түрде болады:

Мұнда,  материалының мүмкін болатын жанамалық кернеуі,

материалының мүмкін болатын жанамалық кернеуі,  бұралуға қарсыласу.

бұралуға қарсыласу.

Жиі кездесетін тұтастай дөңгелек қималы білік үшін бұралуға қарсыласу келесі түрде жазылады:

Біліктің көлденең қимасындағы бұралу моменті былайша анықталады:

Мұнда,  қуат өлшем бірлігі Вт,

қуат өлшем бірлігі Вт,  бұрыштық жылдамдық өлшем бірлігі рад/с.

бұрыштық жылдамдық өлшем бірлігі рад/с.

10* Заклепкалы қосылыстар және оларды есептеу

Заклепканың бір жағы бастырмалы, екінші жағы жұмыр қалпақшасы бар стерженьді келеді, ал оның көмегімен қосылған қосылыстарды заклепкалы қосылыстар деп атайды. Заклепкалы қосылыстар 19 ғасырдың 30 жылдарынан бастап қолданылып келеді. Заклепкалы қосылыстар төмендегідей жағдайларда қолданылады:

1. Берік қосылыстар күйінде;

2. Тығыздаушы берік қосылыстар күйінде.

Тығыз берік қосылыстар қысыммен жұмыс істейтін кателдар мен трубаларда қолданылады,

заклепкалы қосылыстардың пісірілген қосылыстарға қарағанда артықшылықтары мынадай:

1. Айнымалы күштерді жақсы қабылдайды.

2. Заклепкалы қосылыстар неғұрлым сенімді.

Заклепкалы қосылыстар іс жүзінде жауапты және айнымалы соққы күштерін қабылдайтын

қосылыстарда қолданылады. Сондай-ақ кейбір түсті металл қортпаларынан жасалған бөлшектерді пісіру әдісімен қосқанда, олардың беріктілігі кемиді, сондықтан оларды заклепкалар арқылы қосады.

Заклепкалар екі түрлі қондырылады қалыңдығы 12 миллиметрден аспайтын бөлшектерде тесік (саңылау) арнаулы штамптармен дайындалады. Ал қалыңдығы 12 миллиметрден асатын бөлшектерде бұрғылау әдісімен жасалады. Заклепкалар автоматпен және қолмен отырғызылады. Көбінесе заклепкалар Ст. 2, Ст 3, Ст. 10 т.б. болат түрлерінен жасалады, сонымен қатар алюминийден, мыстан және жезден жасалатын заклепкалар да кездеседі.

Зеклепкалы немесе пісірілген қосылыстар көбінесе қиылып немесе жаншылып істен шығады. Сондықтан олар іс жүзінде ығысуға немесе сырғуға есептеліп жасалады. Заклепкалы қосылыс күштің әсерінен кесіле бастайды(28.1-сурет), сондықтан олар қиылу кернеулеріне есептелу қажет. Заклепкалы қосылыстарды есептеу кезінде, әсер етуші күш жіктегі барлық заклепкаларға бірдей таралған деп қарастырамыз. Пайда болатын кесілу кернеуі былайша анықталады:

28.1-сурет. Заклепкалы қосылыстарды есептеу.

Жоғарыдағы формуладан қажетті заклепкалар саны былайша анықталады:

Заклепкаларда қиылумен бірге олардың бүйір беттерінде жаншылу кернеулері пайда болады және олар былайша анықталады:

Мұндағы,  заклепкалы қосылысқа әсер ететін күш,

заклепкалы қосылысқа әсер ететін күш,  заклепка диаметрі,

заклепка диаметрі,  қосылған дене қалыңдығы,

қосылған дене қалыңдығы,  заклепка саны,

заклепка саны,  кесілу кезіндегі мүмкін болатын кернеуі.

кесілу кезіндегі мүмкін болатын кернеуі.

Екі жерден қиылатын заклепкалы қосылыстардағы қажетті заклепкалар санын мына теңдеуден анықтауға болады:

Іс жүзінде есептеу жоғарыдағы көрсетілген қиылу және жаншылу шарттарынан заклепкалар саны анықталады және оның жоғарғы мәні қабылданады. Көп қатарлы заклепкалар не шахмат тәрізді, не параллель қатарлар ретінде орналасады.

Берік заклепкаларды орналастырғанда олардың аралық қадамын  дан көбірек алған жөн,

дан көбірек алған жөн,

заклепка қадамы,

заклепка қадамы,  заклепка диаметрі.

заклепка диаметрі.

Заклепкалы қосылыстарды есептеудегі мүмкін кернеулер шамасы. Кесте-28.1

| Бұзылу түрлері | Заклепка қондырылатын тесік | Материал | |||

| СтО, Ст2 | Алюминий | Қызыл мыс | Ст3 | ||

| Заклепканың кесілуі Заклепканың жаншылуы Қалпақшаның жұлынуы Негізгі бөлшектердің созылуы | Бұрғылау Штамптау Бұрғылау Штамптау |

|

|

|

Заклепкалардың орташа диаметрі шамамен  болған жөн, мұндағы

болған жөн, мұндағы  қосылыс бөлшектерінің қалыңдығы.

қосылыс бөлшектерінің қалыңдығы.

Мүмкін кернеулер шамасы 28.1-кестеден заклепка материалына және оны қондыру техналогиясына тікелей байланысты алынады.

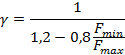

Егер қосылысқа айнымалы күштер әсер ететін болса, қосылған бөлшектердің мүмкін кернеуі  коэффицентіне көбейту арқылы азайтылады. Орташа көміртекті болаттар үшін:

коэффицентіне көбейту арқылы азайтылады. Орташа көміртекті болаттар үшін:

Мұнда,  айнымалы күштің ең жоғарғы мәні, айнымалы күштің ең төменгі мәні

айнымалы күштің ең жоғарғы мәні, айнымалы күштің ең төменгі мәні

11.КЛЕММАЛЫ ҚОСЫЛЫСТАР

Существуют три способа соединения контактов: скрутка, пайка и через клеммы. Первые два используются для соединения проводников одинакового типа, сечения и материала изготовления. Например, при соединении медного и алюминиевого проводов этими способами контакт в течение сравнительно короткого времени обязательно отгорит со стороны алюминия. Лучшим решением проблемы таких контактов являются клеммные колодки, которые позволяют соединять провода в любых сочетаниях, обеспечивая при этом абсолютную надежность соединений.

Основные характеристики клеммных колодок

Для соединения проводов через клеммы не нужны никакие специальные инструменты и изолирующие материалы. Вам потребуется только зачистить концы проводников, вставить их в гнезда клеммника и затянуть фиксирующие винты отверткой.

При этом не имеет значения, алюминиевый или медный провод, с цельным или многожильным проводником. Контакт будет надежным в любом случае. Клеммные колодки различают по следующим параметрам:

- материал изготовления (фибергласс, полиамид, ABS, PC (поликарбонат) и другие полимеры);

- количество полюсов соединения (от одиночных наборных клемм до колодок на 3–12 полюсов);

- сечение соединяемых проводов (0,5–25 мм²).

Корпуса клеммных колодок позволяют крепить их на винтах или специальных DIN-рейках шириной 15 мм. Колодки также обеспечивают сохранность контактов от внешних воздействий и защиту персонала, обслуживающего электросети, от случайного поражения током. Соединения на клеммах намного более просты и легки в обслуживании, их можно маркировать. Кроме того, клеммные колодки на порядок ускоряют монтаж проводов в сравнении с иными способами соединений.

Дата добавления: 2018-06-27; просмотров: 1162; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!