Полисыналы белдіктер берілісі.

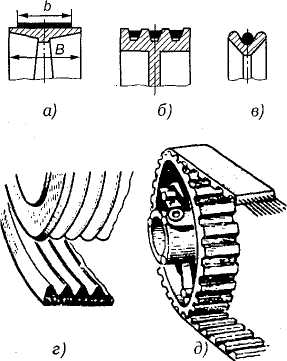

Канавакасы бар шкивқа бірнеше бойлықты сыналары бар бір белдік орнатылады.

Сурет 2.13.12

Полисыналы белдіктер жазық және профильді бөліктерден тұрады. Жазық бөлігінде резеңке матасының бірнеше қабаты және кордшнурдың бір қатары орналасқан. Профильді бөлігі резеңкеден жасалған бойлық сыналардан құрылған, үстінен резеңкеленген матамен жабылған.

Бұл беріліс сыналы белдіктерді ауыстыру үшін қолданылады. Мұндай шарттары бірдей берілістерде шкив ені ≈ 2 есе аз. Өндіріс қима бойынша келсі түрлі белдіктерді шығарады.

| Белдіктің қимасы полисына белдікті берілісте | Сына белдіктерді айырбастау | Сына саны |

| K | О, А | 2..36 |

| L | Б, В | 4..20 |

| M | В, Г, Д, Е | 4..20 |

Бұл беріліс жазық белдіктердің артықшылығын - иілгіштікті, сыналы белдіктердің - шкивтермен ілінісінің үлкейген күшімен сәйкестендіреді. Жылдамдық 40 м/с шейін, берілетін қатынас 15 дейін.

Тісті белдіктер берілісі.

Жүктеме белдік тістерінің ілінісі және шкивтер тістерімен есебімен беріледі

Сурет 2.13.13

Сурет 2.13.14

Сурет 2.13.15

Тісті белдіктер, болат тростан немесе резеңке массивте орналасқан синтетикалық талшықтардан жасалған кордтар немесе полиуретаннан істелген, бас қатардан құралаған ішікі бетінде тістері бар шексіз лента түрінде ұсынылады.

|

|

|

Белдік тістінің тозуға төтеп беру қасиетін жақсарту үшін оларды нейлон матамен жабады.

Ең үлкен берілетін қуат 200 кВт шейін, ең үлкен жылдамдық 80 м/с шейін. ТББ-ны қоданудың ең үлкен эффектісі 25 м/с үлкен жылдамдықта жүзеге асады.

Тісті белдіктің модулі m=4..40, стандартты шама қолданылады.

Шкивтер шынжырлы беріліс жұлдызшасы пішінді болады, яғни нобайы бойынша тістері бар. Беріліс үйкеліс принципінде істемей, ілініс принципі бойынша істейді. ТББ басты қабілеті бойынша белдікті және шынжырлы берілістер арасында орналасқан.

ЖББ артықшылықтары::

1. Белдікті беріліспен салыстырғанда үлкен жүктемелік қабілеті.

2. Белдіктердің алдын ала жүктемесінің аз керілуінен біліктерге әсер етеін қысымның аздығы.

3. Шынжырлы беріліске қарағанда шуылдың аздығы, күтім мен май жағу керектігі жоқ.

4. Үлкен жылдамдықтарда сырғанаудың болмауы.

5. Белдікті беріліске қарағанда габаритінің кішкентайлығы.

Кемшілігі - қымбат баға.

Дөңгелек белдікті берілістер.

|

|

|

Олар стандартталмаған. Аз қуатты берілістерде қолданады, аспаптарда, үстелдік станоктарда, тігін және тұрмыс машиналарда пайдаланылады. Тері, капрон, мақта-маталы дөңгелек, кейде резеңкеленгендерді белдіктерді қолданады. Белдік диаметрлері 3..12 мм.

Шкив канавкасының профилін жартылай дөңгелек етіп, радиусы белдік радиусына тең немесе трапеция түрлі 40° бұрышты етіп алады. қолданылуы U≤5.

Шкивтер конструкциясы.

Барлық белдікті берілістердің шкивтері, белдікті, білікке қондыратын күпшекті, және тоғын мен күпшекті қосатын диск немесе біздерді ұстайтын тоғыннан құралады. әдетте шкивтарды шойын, құйылған, болат, пісірілген алюминийден құйылған, пластмасты етіп дайындайды. Шкив канавкасы профилі белдік профилімен анықталады және стандарт бойынша алынады.

Сурет 2.13.16

Жайпақ белдікті берілістер үшін тоғын дөңес пішінді болады.

17* Червяктік берілістер айқасу өстерінің бұрышы әдетте 900 құрайтын валдардың арасында айнымалы қозғалысты беру үшін қолданылады. Көптеген жағдайды жетекші болып червяк болаы, яғни трапециялық не оған жақын формалы бұрамасы бар қысқа винт. Червяктің денесін жеңлдету үшін червяктік дөңгелекьік сақинасы доға түрінде тістеге ие. Бұл іліну зонасында контакті сызықтар ұзындығын жоғарлатады. Червяктің парметрлеріне 1 индексі жазылады , ал дөңгелек параметрлеріне 2 индексі. Червяктік беріліс – бұл қозғалысы винттік жұп принципі бойынша орындалатын тісті-винтті беріліс.

|

|

|

Червяктік берілістің артықшылығы мынадай:

1.жұмыс істеудің шусыз және бірқалыпты болуы;

2.конструкцияның копакті және массасы үлкен болмауы;

3.үлкен редуцияның мүмкінділігі, яғни үлкен беріліс сандарын алуға мүмкіндік;

4.өзітежелетін берілісті алу мүмкіндігі, яғни тек червяктан дөңгелекке ғана қозғаллыстың берілуі мүмкін.

5.беріліс санының көптігі.

Кемшіліктері:

1.п.ә.к. салыстырмалы аз болуы себебінен қуаттың біршама бөлігі жылуға айналып кетеді;

2.червяктің дөңгелекпен ілісу зонасында жылудың елеулә бөлінуі;

3.червяктік дөңгелектердің сақиналарына дефицитті антифрикционды материалдарды қолдану қажет (үйкеліс күшін азайту үшін);

|

|

|

4.қажалудың жоғары болуы.

5.п.ә.к. аз болғандықтан өте көп қуат беруге жарамайды.

Тісті берілістерге қарағанда червякті берілістерде сырғанау жылдамдығы анағұрлым артық және майлау қиынға соғады. Тістердің қабысып қалуынан және тозуынан червякті берілістің беті бұзылады. Сондықтан егер червякті дөңгелектер қатты материалдан жасалса (қоладан және шойыннан) тістердің қажалуы өте қауыпті болады. Қазіргі кезде червякті берілістердің жұмыс істеу уақыты шектелген. Тістер мынадай себептерден тозуы мүмкін: 1) червяктің таза болмауынан. 2) жұмысқа жиі қосып ажыратудан. 3) берілісті майлаудың қиындығынан.

Берілістің тозуынан червяк дөңгелегінің тістері сынады.

Червяктік беріліс кіші және орта қуаттарда қолданылады, әдетте 60 кВт аспайтын. Червяктік берілістер көтеру-транспорттық машиналарда, троллейбустерде және әсіресе,жоғары кинематикалық дәлдік қажет болатын жерлерде қолданылады.

1-сурет.Червяктік беріліс: 1-червяк,

2-червяктік дөңгелектің тәжі

14. Белдікті және шынжырлы редукторлардың элементтерін есебі мен құрылымы.

Белдікті беріліс деп, қозғалыс пен қуат бір біліктен екінші білікке белдік пен шкив арасындағы үйкеліс күші арқылы берілетін берілісті айтамыз.

Белдіктер динамикалық күштерді азайтады және тісті берілістерге қарағанда арзанға түсуіне байланысты техникада кеңінен қолданылады. Белдіктер көлденең қимасына қарай жалпақ, сына тәрізді және жұмыр болып үш түрге бөлінеді. Техникада жалпақ және сына тәрізді белдіктер жұмыр белдікке қарағанда кеңінен пайдаланылады. Ал жұмыр белдіктер шкивпен жанасқанда жанасу ауданының аздығынан меншікті қысымы (шкив пен белдіктің арасында) көп болады да тез тозады. Ал жалпақ және сына тәріздес белдіктер шкивпен жанасқанда жанасу ауданының көптігінен меншікті қысым аз болады, сондықтан да олардың жұмыс істеу қабіліттілігі жоғары болып келеді.

Белдікті беріліс механикалық берілістердің ертеден қалыптасқан түрі болып саналады және қазіргі кезде көптеген салаларды қолданылады. Басқа берілістерге қарағанда артықшылықтары:

1. белдікті беріліс қуатты едәуір қашықтыққа бере алады (15м,...,60м)

2. басқа берілістерге қарағанда бірқалыпты және шусыз жұмыс істейді

3. белдік өзінің сырғанау қабілетіне байланысты динамикалық және соққы күштерін кемітеді және артық күштен сақтайды

4. белдікті берілістер құрамы қарапайым және арзан, олардың білінген бөлшектерін тез ауыстыруға болады.

5. белдікті берілістермен үлкен жылдамдықта жұмыс істеуге болады (100 000 айн/мин – қа дейін)

Белдікті берілістің негізгікемшіліктері:

1. белдікке түсірілген күштерге байланысты сырғанау кезінде беріліс санының тұрақсыз болуы

2. шкивтерге орналасқан белдіктің жылдамдығы артқан сайын жұмыс істеу мерзімі кемиді

3. белдіктің жұмыс істеу мерзімінің аздығы

4. біліктерге түсетін күш мөлшерінің көп болуы

5. пайдалы әсер коэффицентінің төмен болуы  .

.

Белдікті берілістердің қолданылуы. Қазіргі уақытта белдікті берілістер қозғалысты біршама қашықтыққа беру үшін және де беріліс санының дәлдігін қажет етпейтін жерлерде қолданылады. Сондай ақ олардың қуаты 50 кВт-тан аспайды. Өте қуатты белдікті берілістің шкивтерінің өлшемдері өте үлкен, әрі ыңғайсыз.

Шынжырлы берілістер. Шынжырлы берілістер қазіргі заманғы машина жасауда кеңінен қолданылып келеді. Тек қана комбайнның бір түрінде 14 шынжырлы беріліс кездеседі. Сондай ақ шынжырлы берілістер транспорттық машиналарда да кеңінен қолданылады. Жеңіл автомобильдерде шынжырлы берілістер минутына 6000 – дай айналу жылдамдығын беріп көптеген жылдар бойы жұмыс істейді.

Мұнай өнерәсібінде қолданылатын бұрғылау жабдықтарында пайдаланылатын көп тармақты шынжырлы беріліс  жылдамдықпен айналып

жылдамдықпен айналып  - тан астам қуат береді.

- тан астам қуат береді.

Шынжырлы беріліс жетекші және жетектегі жұлдызшалардан және оларды қамтитын шынжырлардан тұрады. Шынжырлы берілісте бірнеше жетекші жұлдызшадар болуы мүмкін. Олар көбінесе ауыл шаруашылық транспорт машиналарында қолданылады.

Ал шынжырдың өзі топсалармен байланысқан бірнеше буындардан тұрады.

Шынжырлы берілістер иілгіш байланысты ілінісу берілістерне жатады. Шынжыр тартылған бас және тәуелді жұлдызшылардан тұрады.

Артықшылықатры: 1) тісті берілістерге қарағанда шынжырлы берілістер білік арасында қозғалысты елеулі осьаралық қашықтықтарда бере алады (8 м дейін); 2) ременьді берілістерге қарағанда: а) компактырақ; ә) үлкен қуатты бере алады (3000 кВт дейін), б) білікке әсер ететін күштер елеулі аз, өйткені шынжырдың алдын-ала тартылысы аз, в) бірнеше жұлдызшамен бір шынжыр көмгімен қозғалысты бере алады.

Кемшіліктер: 1) ілініске кірген кезде шынжыр буынының соққысынан шудың болуы, әсіресе жұлдызша тістерінің саны аз және қадам үлкен болғанда; 2) майлау материадарын жеткізу қиындығына байланысты шынжыр шарнирлерінің елеулі тез тозуы; 3) шарнирлердің тозуына байланысты шынжырдың ұзаруы, бұдан тарту құрылғылары қажет болады; 4) қозғалысы тұрақсыз, осыған байланысты онда айнымалы күштер пайда болады.

Шынжырлы берілістер елеулі қашықтықта орналасқан параллель біліктер арасындағы қозғалысты беру үшін станокты, транспорттық және басқа машиналарда қолданылады.

15. Машина бөлшектердің қосылыстары: типажы мен құрылымы.

Машинаны жасау процесі кезінде оның кейбір бөлшектерін өзара байланыстырады және олар ажыратылатын және ажыратылмайтын қосылыстар болып бөлінеді.

Бұзусыз немесе зақым келтірмеусіз бөлшекті бөліп алуға мүмкін болмайтын қосылыстарды ажыратылмайтын қосылыстар деп айтады. Оларға заклепкалы, пісірілген және желімделген қосылыстарды жатқызуға болады.

Бөлшектерге зақым келтірмей құрап және қайтадан бөліктеуге болатын қосылыстарды ажыратылатын қосылыстар деп атайды. Оларға бұрандалы, шпондық, шлицтік және т.б. қосылыстар жатады.

Бұрандалы қосылыстар. Олар ең көп таралған ажыратылатын қосылыстардың түрі. Оны болттар, винттар, шпилькалар, гайкалар мен бұрандысы бар басқа да бөлшектер құрайды. Бұрандалы қосылыстың негізгі элементі ретінде бұранда болады, ол бөлшектің бетінде винттік сызық бойынша орларды ою немесе орау арқылы алынады.

Егер, цилиндрдің бүйір бетіне тікбұрышты иілгіш үшбұрышты цилиндрдің табаны мен үшбұрыштың катеті беттесетіндей етіп орасақ, онда иілгіш үшбұрыштың гипотинузасы бұранда сызығын сызады (26.1а-сурет). Мұндағы, πd - катет, α - бұранда сызығының көтерілу бұрышы, Ph - бұранда сызығының қадамы.

Егер жазық фигураны (үшбұрыш, трапеция және т.б.) винттік сызық бойымен сырыққа орасақ, онда бұл сәйкес профильді бұрама болып табылады (26.2с-сурет). Бұрама профильдің формасына байланысты бес түрге бөлінеді: үшбұрышты (26.1b-сурет), кескіш (26.1с-сурет), трапециялық (26.1d-сурет), тіктөртбұрышты (26.1е-сурет) және дөңгелектік (26.1f-сурет).

26.1-сурет. Бұранда сызығы және профильдары.

Винттік сызықтың бағытына байланысты бұрама оң және сол болады. Оң бұрамада винттік сызық сол жақтан жоғары оң жаққа көтеріледі. Сол жақ бұрама керісінше және ол шектелген қолданысқа ие.

Бұраманың кіріс санына байланысты біркірісті және көп кірісті деп бөлінеді. Көпкірісті бұрамалар винттік сызық бойымен қатарынан орналасқан бірнеше профильдерді орау арқылы алынады. Бұраманың кірісі оның шетінен қарағандағы орама санына байланысты.

Бұрама қолданысына байланысты мынадай топтарға бөлінеді: бекітуші, бекіту тығыздаушы және қозғалысты беруші.

Бекітуші бұрамалар бұрама босамау үшін үлкен үйкеліспен; жоғары беріктілікпен; технологиялығымен сипатталады, олар үшбұрышты профильге ие болады. Негізінен барлық бекітуші бұрамалар біркірісті болады.

Бекіту-тығыздаушы бұрамалар герметикалық болуды қажет ететін қосылыстарда қолданылады, оларды да үшбұрышты профильдерден жасайды, бірақ радиалды саңылаулар жасалмайды.

Қозғалысты беретін бұрамалар винттік механизмдерде қолданылады және трапециялық профильге ие болады.

Бұрамалардың профильдарына байланысты түрлері:

1.Метрикалық немесе үбұрыш профильді бұрама. Бұл бекітуші бұрамалардың ішіндегі көп таралған түрі. Профилі теңбүйірлі үшбұрыш, сәйкесінше .

Орамдар мен ойықтардың бастары түзу немесе доға түрінде жұмырланады, нәтижесінде кернеу концентрациясы азаяды, бұраманы бүлінуден қорғайды және техникалық қауіпсіздікке сәйкес келеді. Метрикалық бұрамалар (ГОСТ 8724-81) ірі және ұсақ қадамды болып бөлінеді.Негізінде бекітуші бұрама ретінде үлкен қадамды бұрамаларда қолданады, себебі ол жасау қателіктері мен қажалуға сезімтал емес. Ұсақ қадамды бұрамалар бір-бірінен ұсақтау коэффиценті бойынша ажыратылады, яғни үлкен қадамның сәйкес ұсақ қадамға қатынасы арқылы. Ұсақ қадамды бұрама бөлшекті аз босатады және өзітежелуі жоғары болады, себебі бұраманың көтерілу бұрышы аз. Ұсақ қадамды бұрамаларды өзгермелі және таңбасы ауыспалы жүктемелер әсер еткен жағдайларда қолданады.

2.Кескіш бұрама. МЕСТ 10177-62 стандарты бойынша дайындалады. Бұрышы болатын теңбүйірлі емес трапеция түріндегі профильді. Жұмыс жасайтын қабырғасының бұрышы . Орамның дөңгеленуі винттің тозуға төзімділігін жоғарлатады, винт-гайка берілістерінде үлкен бір жақты жүктемелердің әсері кезінде қолданылады.

3. Трапециалық бұрама. Винт-гайка берілісіндегі негізгі бұрама, оның профилі бұрышы болатын тікбүйірлі трапеция. ПӘК үшбұрышты профильге қарағанда жоғары. Өзгермелі жүктемелер әсері кезінде қолданылады.

4. Тіктөртбұрышты. Профилі квадрат. Беріктігі төмен. Стандартталмаған. Аз жүктелген винт-гайка берілістерінде қолданылады.

5. Дөңгелек бұрама. Бұрама профильдері қысқа сызықтармен жалғасқан доға түрінде болады. Профильдің бұрышы Жоғары динамикалық беріктікпен сипатталады.

16.Механикалық жетектер мен механикалық берілістердің негізгі типтері.

Механикалық жетектер мен механикалық берілістердің негізгі типтері

1. Белдікті берілістер.

2. Тізбекті берілістер.

Белдікті берілістер

Белдікті беріліс иілгіш байланыспен үйкеліспен берілістерге жатады және біреуі біреуінен үлкен қашықтықта тұратын біліктердің арасындағы қозғалыстың берілісі үшін қолданылуы мүмкін. Ол екі шкивтен (жетекші, жетектегі) және оларды қамтитын белдіктен тұрды (4.1-сурет).

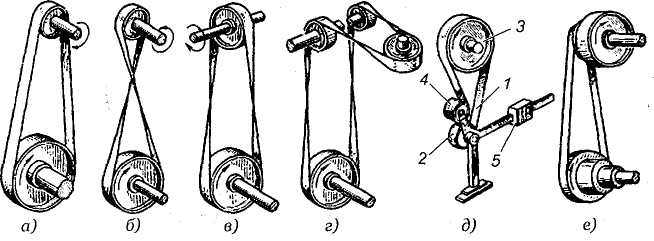

а — ашық беріліс; б — айқас беріліс; в — жартылай айқас беріліс (айқастырылған біліктермен); г — бұрыштық беріліс (бағыттаушы аунашқшамен); д — тұқыртушылық аунақшамен беріліс; е — сатылы шкивпен беріліс

4.1-сурет - Белдікті беріліс түрлері

Берілістің қалыпты жұмысы үшін түйісу (белдік - шкив) учаскілеріндегі үйкеліс күштерінің пайда болуын қамтамасыз ететін белдіктің алдын ала керілісі қажет. Белдіктердің керілісін құру және реттеу үшін мұнда құрылғының керілісі алдын ала көзделеді (4.1-сурет, д). Осы құрылғыларсыз берілістерде керіліс керумен шкивтерге кигізілетін белдіктің серіппелі деформациясы есебінен құрылады.

Белдікті берілістер келесі белгілер бойынша жіктеледі:

- белдіктің қиылысу пішіні бойынша: Жазық белдікті (4.2-сурет,а), сына белдікті (4.2-сурет, б); домалақ белдікті (4.2-сурет, в); тісті белдіктермен (4.2-сурет, д); полисыналы белдіктермен (4.2-сурет, г);

а — жазық белдік; б — сыналы белдік; в — домалақ белдік; г — полисыналы белдік; д — тісті белдік

4.2-сурет - Белдікті берілістердің белдіктерінің типтері

- біліктердің осьтерінің өзара орналасуы бойынша: параллельді осьтермен (4.1-сур., а, б); қиылысушы осьтермен — бұрыштық (4.1-сур., г); айқасты осьтермен (4.1-сур., в);

- шкивтің айналу бағыты бойынша: бірдей бағытпен (ашық және жартылай ашық) (4.1-сурет, а); қарама-қарсы бағыттармен (айқасты) (4.1-сурет, б);

- белдіктің керілісін құру тәсілі бойынша: қарапайым (4.1-сурет, а); керме аунақша (4.1-сурет, д); керме құрылғымен;

- шкивтің конструкциясы бойынша: бір қатарлы шкивтермен (4.1-сурет, а—д); сатылы шкивтермен (4.1-сурет, е).

Қолданылу облысы. Машина жасауда cынабелдікті берілістер (білдектерде, автокөліктік қозғалтқыштарда және т.с.с) едәуір кең таралған. Бұл берілістерді шкивтердің шағын осьаралық қашықтықтарында және тік осьтерінде, сонымен қатар, бірнеше шкивтермен айналыстың берілісі кезінде кеңінен пайдаланады. Тұрақты беріліс санынының және жақсы тартқыш қабілетінің белдікті берілісін қамтамасыз ету қажеттігі кезінде тісті белдіктерді орнату ұсынылады. Бұл орайда белдіктердің көп бастапқы керілісі талап етілмейді; тіректер жылжымалы емес болуы мүмкін. Жазық белдікті берілістер қазіргі таңда салыстырмалы сирек қабылдайды (олар сынабелдіктілермен ығыстырылады). Домалақ белдікті берілістер (күштік сияқты) машина жасауда қабылданбайды. Оларды көбінесе прибор жасауда және тұрмыстық механизмдерде (магнитафондар, радиолалар, тігін машиналары және т.б) аз қуатты құрылғылар үшін пайдаланады.

Күштік белдікті берілістердің берілетін қуаты 50 кВт жетеді, дегенмен 1500 кВт қуатымен де жазық өлшемді берілістер белгілі. Белдіктің жылдамдығы v = 5 ÷ 30 м/с (жоғары жылдамдықты берілістерде v = 100 м/с).

Артықшылықтары:

- үлкен қашықтықтарда (бұл, мысалы, ауыл шаруашылық машина жасауда маңызды) жетекші және жетектегі шкивтердің орналасу мүмкіндігі;

- жүрістің бірқалыптылығы, беріліс жұмысының шусыздығы және сынудан берілісті сақтандыру қабілеті;

- үлкен бұрыштық жылдамдықтармен жұмыс істеу мүмкіндігі;

- конструкция қарапайымдылығы.

Кемшіліктер:

- белдіктердің сырғып кетуінің салдарынан беріліс санының тұрақсыздығы;

- белдіктерді біртіңдеп созу, олардың ұзақ жарамдылығы;

- тұрақты жүріс қажеттілігі (белдіктерді орнату және керу, оларды қайта тігу және үзілу кезінде айырбастау және т.с.с);

- салыстырмалы үлкен габариттік беріліс өлшемдері;

- керіліс құрылғысының қажеттігі.

17.ЧЕРВЯКТЫ БЕРІЛІСТЕР

Червяктік берілістер айқасу өстерінің бұрышы әдетте 900 құрайтын валдардың арасында айнымалы қозғалысты беру үшін қолданылады. Көптеген жағдайды жетекші болып червяк болаы, яғни трапециялық не оған жақын формалы бұрамасы бар қысқа винт. Червяктің денесін жеңлдету үшін червяктік дөңгелекьік сақинасы доға түрінде тістеге ие. Бұл іліну зонасында контакті сызықтар ұзындығын жоғарлатады. Червяктің парметрлеріне 1 индексі жазылады , ал дөңгелек параметрлеріне 2 индексі. Червяктік беріліс – бұл қозғалысы винттік жұп принципі бойынша орындалатын тісті-винтті беріліс.

Червяктік берілістің артықшылығы мынадай:

1.жұмыс істеудің шусыз және бірқалыпты болуы;

2.конструкцияның копакті және массасы үлкен болмауы;

3.үлкен редуцияның мүмкінділігі, яғни үлкен беріліс сандарын алуға мүмкіндік;

4.өзітежелетін берілісті алу мүмкіндігі, яғни тек червяктан дөңгелекке ғана қозғаллыстың берілуі мүмкін.

5.беріліс санының көптігі.

Кемшіліктері:

1.п.ә.к. салыстырмалы аз болуы себебінен қуаттың біршама бөлігі жылуға айналып кетеді;

2.червяктің дөңгелекпен ілісу зонасында жылудың елеулә бөлінуі;

3.червяктік дөңгелектердің сақиналарына дефицитті антифрикционды материалдарды қолдану қажет (үйкеліс күшін азайту үшін);

4.қажалудың жоғары болуы.

5.п.ә.к. аз болғандықтан өте көп қуат беруге жарамайды.

Тісті берілістерге қарағанда червякті берілістерде сырғанау жылдамдығы анағұрлым артық және майлау қиынға соғады. Тістердің қабысып қалуынан және тозуынан червякті берілістің беті бұзылады. Сондықтан егер червякті дөңгелектер қатты материалдан жасалса (қоладан және шойыннан) тістердің қажалуы өте қауыпті болады. Қазіргі кезде червякті берілістердің жұмыс істеу уақыты шектелген. Тістер мынадай себептерден тозуы мүмкін: 1) червяктің таза болмауынан. 2) жұмысқа жиі қосып ажыратудан. 3) берілісті майлаудың қиындығынан.

Берілістің тозуынан червяк дөңгелегінің тістері сынады.

Червяктік беріліс кіші және орта қуаттарда қолданылады, әдетте 60 кВт аспайтын. Червяктік берілістер көтеру-транспорттық машиналарда, троллейбустерде және әсіресе,жоғары кинематикалық дәлдік қажет болатын жерлерде қолданылады.

18* Тірек, таяныш - жүрісті, қозғалысты шектейтін тетік. Құрылымның бір элементтерінен қабылдап басқа элементтеріне жүктемені беретін бөлік.

19* Домалау мойынтіректері табақты ыстықтай және суықтай илемдеуге арналған төртпішінбілікті қапастарда, сонымен бірге дайындамалы және сортты орнақтарда кеңінен қолданылады. Әсересе конусты роликті (екі және төрт қатарлы) мойынтіректер жиірек кездеседі, өйткені олардын өздігінен орнықтырылу қасиеті бар және өте үлкен жүктемелерге шыдайды.

Илемдеуші орнақтардың мойынтіректері үлкен жүктемелерді қабылдай алуы және габариттері пішінбілік жастығына орналастырылатындай болуы қажет. Көпшілік жағдайда төртпішінбілікті қапастарда СҮМ-ді тіреуші пішінбіліктерге орнатады, ал жұмыс пішінбіліктері өзінің габариттің кіші болуына және түсірілетін жүктеменің шамалы ғана болуына сәйкес оларға конусты роликті мойынтіректер орнатылады.

Мойынтіректі шаңнан сақтау үшін жастықта мойынтіректің екі жағынан қамтағыштар (севанитті) қою қарастырылған. Мойынтіректің жекелеген элементтерін мойынша мен тұрқыға жинастыру барысында мойынтірек бөлшектерінің орналасу ретін таңбалауына байланысты сақтау керек. Егер мойынтіректің аралық сақинасы өз орнына қондырылмаса роликтер қатарының аралығында «осьтік ойын» пайда болып, жүктеменің төрт қатарға бірдей бөлініп берілуі бұзылады.

СҮМ мойынтірегінің басты бір кемшілігі бар, ол шетмойынның (цапфаның) айналу жиілігінің өзгеруімен майлы сынаның қалыңдығы қоса өзгеріп илемнің қалыңдығына кері әсерін тигізеді (тілкемнің қалындығы біркелкі болмайды).

Өте жоғары дәлдікпен жасалатын цилиндрлі роликті мойынтіректерде мұндай кемшіліктер болмайды, сондықтан соңғы жылдары жұқа тілкемді ыстықтай және суықтай илемдейтін орнақтардың жұмыс пішінбіліктеріне ғана емес сонымен бірге тіреу пішінбіліктеріне де (СҮМ-нің орнына) цилиндрлі роликті домалау мойынтіріктерін қолдану жүзеге асырыла бастады.

Жылуды шығару және көтергіштік қабілетін арттыру мақсатында домалау мойынтіректеріне сұйық май жіберу немесе майлы тұман тәсілімен (майды ауа араластырып бүрку) майлау қажет. Майлы тұманмен майлау кезінде май шығыны қою маймен салыстырғанда 15 есеге кемиді. Майлы тұманмен майлау тәсілін сонымен қатар әмбебап айналдырықтардың топсаларын (домалау және сырғанау), жұмыс қапасы тұғырының бағыттауыш тақтайшасын, басқыш механизмнің бұрама жұбын және т.б. қолданған тиімді

ДОМАЛАУ МОЙЫНТІРЕКТЕРІ

Домалау мойынтіректері деп қызметі домалау үйкелісіне негізделген айналу және тербелу бөлшектерінің (біліктер мен осьтердің) тіректерін айтамыз.

Айналу бөлшектерін ұстап тұру, олардың айналуын және сырғанауын жеңілдету сияқты қасиеттер мойынтіректердің ерте кезден-ақ қолдануына мұмкіндік берді.

Көбінесе домалау мойынтіректері домалау жолдары (науашалары) бар сыртқы және ішкі шығыршықтан, осы шығыршық жолдарында домалайтын шариктерден немесе роликтерден (домалау бөлшектерінен) және сепаратордан тұрады. Сепаратор домалау бөлшектерін бір-бірінен бөліп бағыттап, олардың дұрыс жұмыс істеуін қамтамасыз етеді.

Бірқатар жағдайларда домалау мойынтіректерінің өлшемдерін кішірейтіп, габаритін азайту үшін шығыршықтардың алынып тасталуы мүмкін. Мұндай мойынтіректерде домалау бөлшектері біліктегі немесе осьтегі домалау жолдарында (науашаларда) қозғалып тұрады.

Сырғанау мойынтіректерімен салыстырғанда домалау мойынтіректері аса көп күтімді қажет етпейді және жұмыс кезінде мұнда үйкеліс бөлшектерінің қызуы шамалы болады. Сонымен бірге бұл мойынтіректерде үйкеліс күшінің моменті мен жүргізу моменті аз және майлау материалы да көп жұмсалмайды. Міне. осы артықшылықтар домалау мойынтіректерінің өнеркәсіптің машина жасау және прибор жасау салаларында кеңінен қолданылуын қамтамасыз етеді. Домалау мойынтіректері кеңінен стандартталған және оларды өндіру ісі мамандандырылған заводтарда шоғырланған. Бұл заводтарда домалау мойынтіректерін жаппай өндіру олардың сапасының жоғары және бағасының төмен болуына мүмкіндік береді.

Домалау бөлшектерінің пiшiнiне қарай домалау мойынтіректері шарикті және роликті мойынтіректерге бөлінеді. Роликтердің формасына қарай мойынтіректерді ұзын және қысқа цилиндрлі роликті, бұрама роликті, конусты роликті, кеспек тәрізді роликті, ине тәрізді роликті немесе диаметрі кіші ұзын цилиндрлі роликті деп ажыратады.

Шарикті мойынтіректер роликті мойынтіректерге қарағанда жоғары бұрыштық жылдамдықтарда жақсы істейді, өздігінен орнығуға қабілетті және олардың бәрі де осьтік күштерді қабылдай алады. Ал роликті мойынтіректердің шарикті мойынтіректермен салыстырғанда жүк көтерімділігі артық келеді.

Домалау мойынтіректерін домалау бөлшектерінің қатар санына қарай бір қатарлы, екі қатарлы және көп қатарлы деп ажыратады.

Қабылдау күшінің бағытына қарай домалау мойынтіректерінің тек қана радиалды күштерді қабылдайтындарын -радиалды, ал тек қана осьтік күштерді қабылдайтындар -сүйеніш, радиалды және осьтік күштерді қабылдайтындаын - радиалды-сүйеніш домалау мойынтіректері деп бөледі.

Домалау мойынтіректері конструкциялық және пайдалану ерекшеліктеріне қарай өздігінен орнығатын және өздігінен орнықпайтын (барлық сфералық емес мойынтіректер) болып бөлінеді.

Габариттік өлшемі (диаметрі, ені және биіктігі) мемлекеттік стандарт бойынша бекітілген.

Домалау мойынтіректері радиалды габариттік өлшемдері бойынша өте жеңіл (екі сериялы), ерекше жеңіл (екі сериялы) жеңіл, орташа, ауыр (барлығы жеті серия) болып, ал көлденеңі бойынша – енсіз, әдеттегідей, кең және ерекше кең болып әр түрлі серияға бөлінеді.

20* Фрикциялық берілістер және вариаторлар. Жалпы түсінік

Жетекші денедегі қозғалыс жетектегі денеге үйкеліс күші арқылы берілетін берілістерді фрикциялык берілістер дейміз. Қарапайым фрикциялық беріліс біріне-бірі кысылған екі дөңгелектен тұрады.

Фрикциялык берілістердің куаты, яғни бір біліктен екінші білікке берілетін моменттің шамасы екі дөңгелектің жанасу ауданында пайда болатын үйкеліс күшіне байланысты. (4.1-сурет)

Сондыктан айналмалы дөңгелектер бірімен-бірі белгілі күшпен қысылуы шарт, бұл көбінесе арнаулы серіппе аркылы жүзеге асырылады.

|

4.1-сурет. Карапайым фрикциялық беріліс.

4.1-сурет. Карапайым фрикциялық беріліс.

Фрикциялық берелістердің жұмыс істеу шартына байланысты, үйксліс күші беріліс күшінен көп нсмесе үйкеліс күшінен пайда болған момент есептегі берілген күш моментінен көп болуы тиіс.

Fүйк > F (9.1)

Бәрімізге белгілі үйкеліс күші:

Fүйк = Fқf (9.2)

Fқ – жанасу ауданына түсетін қысу күші; f - үйкеліс коэффициенті.

Үйкеліс коэффициентінің шамасы аздығынан, қысу күшінің шамасы есептегі күштен бірнеше есе артық болады. Мысалы, қүрғақ бетті болаттар үшін үйкеліс коэффициенті f =0,l жағдайда қысу күші пайдалы күштен он есе артық.

Осыған байланысты фрикциялық берілістерде біліктер мен тіректердің өлшемдері үлкен болады, сондықтан олар арқылы берілетін ең үлкен куат шамасы 10-30 ат күшінен аспайды.

Фрикциялық берілістердің артықшылықтары:

а) құрылымы қарапайым, теңселу денесінен тіс жасаудың

қажеті жоқ;

б) қозғалыс бір қалыпты беріледі, сондықтан ол жоғары

жылдамдықпен айналатын механизмдерде және приборларда

қолданылады.

в) айналыс сандарын сатысыз реттеуге мүмкіндік береді;

г) олар конусты дискілі түрде жасалып, берілісті белгілі бұрышпен беруге мүмкіндік туғызады.

Фрикциялық берілістердің кемшіліктері:

а) фрикциялық берілістерде мойынтірек пен білікке күш көп түседі;

б) фрикциялық берілістердің пайдалы әсер коэффициен-

тінің шамасы аз (η=0,8-0,92). Фрикциялық берілістердің жұмыс істеуі кезінде сырғанау пайда болады. Сондықтан беріліс қатынасы тұрақсыз және фрикциялық дискілер бетінің тозуы бірқалыпты болмайды;

в) айналмалы денелердің қысылып тұруы қажет, сондықтан қосымша қысу жабдықтарын керек етеді.

21. Планетарлы берілістері.

Планетарлың берілістер. Мұндай берілістерде тісті дөңгелектер өз осьтерімен бірге орын ауыстырады. Планетарлық беріліс сыртқы іліністе бола-тын орталық дөңгелектен тұрады. Бұл дөңгелекпен сателлит деп аталатын деңгелек іліністе болады. Ал, сателлит жетекшімен өзара байланыста болады. Сонымен сателлиттер өз осьтерінің бойымен айналады және осьтермен бірге орталық деңгелектің бойымен айналып отырады. Егер bдөңгелегі бекітіліп қойылса, онда қозғалыс h-қа немесе h-тан а-ға беріледі. Ал жетекші бекітіліп қойылса, қозғалыс bдеңгелегінен а дөңгелегі-не немесе керісінше беріледі.

Планетарлық берілістердің кинематикасы. Планетарлық берілістердің кинематикасын тексеру үшін Виллис әдісі қолданылады. Бұл әдіс бойынша жетекшіні ойша кері айналдырамыз. Бұл айналыстың бұрыштық жылдамдығы жетекшінің бұрыштық жылдамдығындай болуы қажет, сонда біз оны тоқтатамыз. Мұндай механизмді келтірілген механизм немесе жетекшісі токта-тылған механизм деп атайды. Келтірілген механизмдердегі беріліс санын, дөңгелектердін, айналу саны арқылы төмендегі формуладан табуға болады:

Сателлиттің кері айналуына байланысты алдына теріс (-) таңбасын қоямыз. Егер жетекші және жетектегі дөңгелектер бір бағытта айналатын болса, беріліс саны и>0 болады.

Енді іс жүзінде кездесетін планетарлық берілістерге назар аударайық. Планетарлық берілістердің кебінде «b»дөңгелегі бекітіліп қойылады. Сондықтан п0 = 0 болса, «а» жетекші, ал «h» жетектегі болып келеді. Мұндай жағдайда жоғарыда қабылданған белгілерге сүйене отырып былай жазуға болады:

немесе

Ал сателлиттің айналу санын мынадай теңдіктен табуға болады:

Егер «а» бекітіліп қойылған болса, па =0. Онда беріліс саны

22. Толқынды беріліс-тері

Тісті беріліс деп, екі қозғалмалы тісті буындары қозғалмайтын буынымен айналмалы немесе ілгерлемелі жұп құратын, үш буынды механизмді айтамыз (тісті берілісдеп қозғалысты, қозғалыс моментін біліктер арасында беру үшін қозғалыстың бір түрін екінші түрге өзгертетін тісті ілінісуді айтады). Берілістің тісті буыны дөңгелек, сектор немесе рейка болуы мүмкін. Тісті берілістер айналмалы қозғалыстарды немесе айналмалы қозғалысты ілгерлемелі қозғалысқа түрлендіру үшін қолданылады.

Сонымен қатар иілгіш тісті доңғалақты берілістер де бар, оларды толқынды деп атайды. Тісті берілістердің негізгі түрлері (1 - сурет): өстері параллель: а – цилиндрлі түзу тісті, b – цилиндрлі қиғаш тісті, c – шевронды, d – ішкі ілініспен; өстері қиылысқан: e – конусты түзу тісті; f – конусты тангенсалды тісті, g – конусты қиғаш тісті; өстері айқасқан: h –гипоидті, k – винтті, l – тісті-рейкалы түзу тісті.

Өстері бұрышпен орналасқан тісті берілістер ортогоналды деп аталады.

23* Тісті берілістер. Жалпы түсінік. Артықшылықтары мен кемшіліктері. Классификациясы

Тісті берілістер деп қозғалысты, қозғалыс моментін біліктер арасында беру үшін және қозғалыстың бір түрін екінші түрге өзгертетін тісті ілінісуді айтады.

Тісті берілістерде екі тісті дөңгелектің көмегімен қозғалыс пен қуат беріледі. Тістерінің саны аз тісті дөңгелек шестерне деп аталады, ал екінші тістерінің саны көп дөңгелек, тісті дөңгелек деп аталады. Егер тісті дөңгелектердің тістерінің саны бірдей болса, жетекші дөңгелек шестерне деп, ал жетектегі дөңгелек, тісті дөңгелек деп аталады. Шерстерне параметрлеріне 1 индексі, ал тісті дөңгелек параметрлеріне 2 индексі қойылады.

Тісті берілістер машинажасаудың барлық салаларында кеңінен таралған. Мысалы жеңіл автомобильдарда тісті дөңгелектердің саны 30...35 болса, жону станоктарында 70...80-ге дейін барады. Барлық тісті берілістерді бірнеше түрге бөлуге болады.

Біріншіден, тісті дөңгелектер біліктерінің геометриялық орналасуына байланысты.

1. осьтері өзара параллель орналасқан берілістер, оған цилиндрлік тісті берілістер жатады.

2. осьтері өзара айқасқан берілістер, оған червякті тісті берілістер жатады.

3. осьтері өзара қиылысқан берілістер, оған конусты тісті берілістер жатады.

4. осьтері бір түзудің бойында орналасқан берілістер, оған планетарлық берілістер жатады.

32.1-сурет. а) тік тісті және б) дөңгелек конустық тісті берілістер, с) винттік тісті беріліс.

Екіншіден тісті берілістер ілінісуіне қарай екіге бөлінеді: 1) сырттай ілінісетін тісті берілістер. 2) іштей ілінісетін тісті берілістер.

Үшіншіден, тістердің профильдері бойынша: 1) эвольвент профильді тісті берілістер; 2) циклоит профильді тісті берілістер; 3) профилі шеңбер доғасымен шектелген тісті берілістер; 4) толқынды ілініс.

Тістердің орналасуына байланысты: 1) тік тістілер; 2) қиғаш тістілер; 3) шеврон тістілер; 4) дөңгелек тістілер; 5) қисық тістілер болып бөлінеді.

Тісті беріліс жоғарғы технико-экономикалық көрсеткіштерге ие жұмысы сенімді және техникалық қызмет көрсетуі қарапайым, сонымен қатар басқа берілістерден артықшылықтары:

1. Үлкен қуат бере алуы P (150 кВт дейін), жылдамдықтары (200 м/с дейін)

2. Тірек біліктерге аз күш түседі және басқа берілістерге қарағанда ықшамды.

3. Өте шыдамды. Жақсы күтілсе ұзақ мерзімге деін жұмыс істейді.

4. Пайдалы әсер коэффиценті жоғары (бір сатылы редукторлар үшін  ).

).

Жоғарыдағы артықшылықтарымен қатар бірқатар кемшіліктері де бар:

1. Дайындалуы күрделі.

2. Жұмыс кезінде шу болуы.

3. Қатаңдығы өте жоғары болғандықтан динамикалық күштерді қабылдауы нашар.

| 32.2-сурет. Сырттай ілінісетін цилиндрлік тісті берілістер. |  32.3-сурет.Рейкалы және планетарлық тісті беріліс. 32.3-сурет.Рейкалы және планетарлық тісті беріліс.

|

Тісті берілістердің салыстырмалы қасиеттері. 1. Қиғаш тістіліер бірқалыпты шусыз жұмыс істейді, бірақ осьтік күштер пайда болады. 2. Шеврон тістілердің осьтік күштері бірімен-бірі теңеседі және жұмыс кезінде шу болмайды, иілуге шыдамдылығы 25,3 пайызға өседі, бірақ дайындауы қиын. 3. Конусты тісті берілістер қымбат. Конструкциясы мейлінше дәлдікті талап етеді. Тістің бойында кернеу шоғырлануы пайда болады.

Профилі шеңбер доғасымен шектелген тісті берілістерді 1954 жылы М.Л. Новиков ұсынды, кейде, оны Новиков ілінісуі деп те атайды. Бұл тісті ілінісу тек қана қисық тісті берілістерде ғана мүмкін болады.

Конструктивтік ерекшеліктеріне байланысты ашық және жабық түрдегі тісті берілістер қолданылады. Ашық тісті берілістерде тісті дөңгелектер құрғақ күйінде жұмыс істейді немесе білгілі уақыт аралықтарында майлау материалдарымен майланып отырады және қоршаған ортадан қорғалмайды. Жабық түрдегі тісті берілістер шаң және ылғал өтпейтін корпустарға (картерлерге) салынады да майлы ортада жұмыс істейді; батыру арқылы майлағанда тісті дөңгелекті (жұптың бір дөңгелгін) радиустың 1/3 бөлігіне тең тереңдікке майға батырады.

24* Машина бөлшектері туралы негізгі мағлұматтары мен түсініктері.

Бір немесе біреше дененің қозғалысын басқа денелердің керекті қозғалысына түрлендіруге арналған денелер немесе денелер жүйесін механизм деп атаймыз.

Адамның физикалық немесе ой еңбегін жеңілдетуге немесе алмастыруға және оның өнімділігін арттыруға арналған механаизмдер немесе механизмдер үйлесімін машина деп атайды.

Мысалы: қозғалтқыш-машиналар энергияның бір түрін механикалық энергияға айналдырады, оларға электрқозғалтқыштар, іштен жану қозғалтқыштары жатады; машина-генераторлар механикалық энергияны энергияның басқа түріне айналдырады, компрессорлер, динамомашиналар жатады; ақпараттық машиналар  бұл ақпаратты өңдейтін машиналар оларға, бухгалтерлік машиналар, компютер т.б. жатады.

бұл ақпаратты өңдейтін машиналар оларға, бухгалтерлік машиналар, компютер т.б. жатады.

Барлық машиналар бөлшектерден тұрадаы, олар түйіндерге біріктірілген.

Бөлшек деп құрастырылмаған машинаның бөлігін айтамыз, оларға шпонка, болт, тісті дөңгелектерді жатқызуға болады.

Түйін депбұйымның құрастырылған құрамдас бөлігі болып табылатын бірлікті айтамыз, оған муфта, редуктор, беріліс қорабы тағы басқаларын жатқызуға болады.

Машинажасауда жалпы және арнайы мақсатты бөлшектер мен түйіндер қолданылады. Жалпы мақсатты бөлшектер мен түйіндер деп барлық машиналарда кездесетін бөлшектерді айтады, яғни болттар, біліктер, тісті дөңгелектер, подшипниктер, муфталар т.б. Ал арнайы мақсатты деп тек қана жекелеген типті машиналарда кездесетін бөлшектер мен түйіндерді айтады, яғни поршеньдар, шатундар, иінді біліктер т.б. олар машина бөлшектері курсында қарастырылмайды.

Барлық жалпы мақсатты бөлшектер мен түйіндер негізгі үш топқа бөлінеді:

1. Қосылыстар. Олар өз алдына ажыратылатын және ажыратылмайтын қосылыстар болып екі топқа бөлінеді. Ажыратылатын қосылыстарға шпондық, шлицтік және бұрандалы қосылыстар жатады, ажыратылмайтын қосылыстарға пісірілген, заклепкалы қосылыстарды жатқызуға болады.

2. Айналмалы қозғалыс берілістері. Оларға тісті, червякті, бұралмалы және т.б. берілістерді жатқызуға болады.

3. Берілістерді қызметтен өткізетін бөлшектер мен түйіндер. Оларға біліктер және муфталарды жатқызуға болады.

Курстың мақсаты жалпы мақсатты бөлшкетер мен түйіндерді құрастыру мен есептеудің негіздерін оқып білу болып табылады. Бұл жағдайда материалды таңдау және оның термоөңделуі, бөлшектердің рационалды формалары, олардың технологиялығы мен жасалудың дәлдігі қарастырылады.

Бөлшектердің жұмысқабілеттілігі бірқатар критерийлермен анықталады, олар:

1. Беріктілік, яғни бөлшектің сыртқы жүктеме әсерінен пайда болатын пластикалық деформацияға не қирауға қарсы тұру қабілеті. Беріктілікке есептеген кезде мүмкін кернеулерді анықтау керек, олар көптеген факторлардан тәуелді болады (таңдалған материал, бұйымжы жасау әдісі, термоөңдеу т.б.).

2. Қатаңдық, бөлшектің жүктеме әсерінен форманың және өлшемнің өзгеруіне қарсы тұру қабілетін айтады.

3. Қажалуға төзімділік деп  бөлшектің берілген жарамдылық уақытында үйкелесетін беттердің қажетті формада сақтап қалу қабілетін айтады.

бөлшектің берілген жарамдылық уақытында үйкелесетін беттердің қажетті формада сақтап қалу қабілетін айтады.

4. Жылуға төзімділік деп - берілген жарамдылық уақытында берілген температураның шекті

мәндерінде конструкцияның жұмыс істеу қабілеттілігін айтады.

5. Виброорнықтылық деп  резонанстан әлдеқайда алыс диапазондар режимінде бөлшектердің жұмыс істеу қабілетін айтады.

резонанстан әлдеқайда алыс диапазондар режимінде бөлшектердің жұмыс істеу қабілетін айтады.

Аталған критерийлерді орындау арқылы конструкцияның сенімділігі артады. Сенімділік деп бөлшектің қажет уақыт аралығанда эксплуатациялық көрсеткіштерді сақтап берілген функцияларды орындау қабілетін айтады. Құрылғы элементтері көп болған сайын оның сенімділігі төмен болады. Уақыт өтумен пайда болған сынықтар толық жұмысқа қабілітсіздіктің пайда болуына әкеледі.

Машинаны жасау процесі кезінде оның кейбір бөлшектерін өзара байланыстырады және олар ажыратылатын және ажыратылмайтын қосылыстар болып бөлінеді.

Бұзусыз немесе зақым келтірмеусіз бөлшекті бөліп алуға мүмкін болмайтын қосылыстарды ажыратылмайтын қосылыстар деп айтады. Оларға заклепкалы, пісірілген және желімделген қосылыстарды жатқызуға болады.

Бөлшектерге зақым келтірмей құрап және қайтадан бөліктеуге болатын қосылыстарды ажыратылатын қосылыстар деп атайды. Оларға бұрандалы, шпондық, шлицтік және т.б. қосылыстар жатады.

Дата добавления: 2018-06-27; просмотров: 1587; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!