Выбор наиболее рациональной схемы установки и основного пылегазоочистного оборудования. Составление принципиальной схемы очистки газов

При выборе пылегазоочистного оборудования будем руководствоваться расчетным значением объема очищаемых газов, рассчитанных в предыдущем пункте, и следующей справочной литературой: Внуков А. К. «Защита атмосферы от выбросов энергообъектов» - при выборе марки циклона. Так, циклон выбираем по занимаемому очищаемыми газами объему, равному Vц = 86781,6 м3, батарейный ЦБР-У-320 и фильтр рукавный с импульсной продувкой рукавов ФРИ-С.

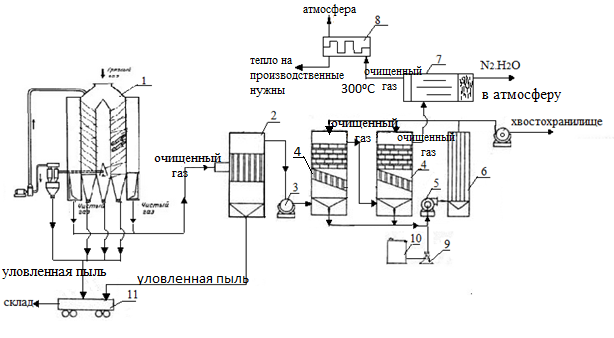

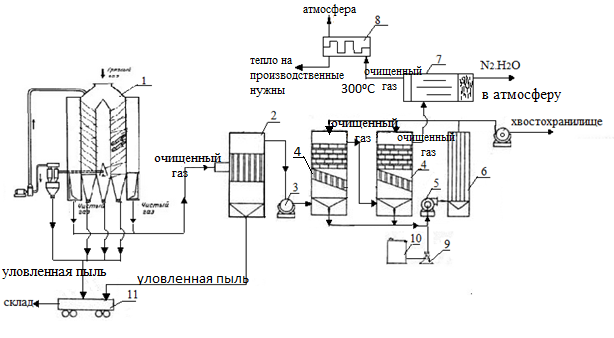

Принципиальную технологическую схему очистки газов представленная на рисунке 1, составлена согласно выше описанным положениям. В ней учтен тип выбранного газоочистного оборудования.

| Тепло на производственные нужды

|

| Два скруббера орошаемых известковым молоком

|

| Энерготехнологический агрегат

|

| Камера восстановления диоксида

азота

|

Рис.1. Принципиальная технологическая схема очистки промышленных газов

Описание механизмов очистки газов пылегазоулавливающих установок принятых в схеме

В данном разделе будут описаны основные принципы очистки выбранных методов и механизмы очистки газов пылегазоулавливающих установок, принятых в схеме.

Рис. 2. Схема очистки выхлопных газов от SO2 известковым способом

Рис. 2. Схема очистки выхлопных газов от SO2 известковым способом

1-батарейный циклон; 2-рукавный фильтр; 3-газодувка; 4-скруббер; 5-насос;6-кристализатор;7-камера восстановления диоксида азота; 8-теплообменный аппарат;9-гидронасос;10-ёмкость с раствором Ca(ОН2); 11-транспортер

На 1 этапе промышленные газы подвергаются очистке от механических примесей в мультициклоне (1). Для достижения наибольшей эффективности улавливания тонкодисперсных частиц пропускаем газы через фильтр рукавный с импульсной продувкой ФРИ-С (2). Для очистки газа от диоксида серы с помощью насоса (3), направляем газ в два последовательно установленных скруббера (4), орошаемых известковым молоком, которое подаётся из ёмкости (10), и качается гидронасосом (9). К раствору, который вытекает из скруббера, добавляют свежую известковую суспензию для нейтрализации кислоты. После этого жидкость выдерживают в емкости (6) некоторое время для завершения процесса кристаллизации сульфита кальция и вновь направляют в скрубберы на орошение. С течением времени в жидкости накапливаются кристаллы сульфита и сульфата кальция. Когда концентрация твердых частиц достигнет 10–15%, часть суспензии выводят из цикла и отправляют в хвостохранилище. Далее выходящие газы направляем в камеру для восстановления диоксида азота(7). Сопоставление констант равновесия основных и побочной реакций указывает на предпочтительность реакций восстановления оксидов азота аммиаком по сравнению с реакцией аммиака с кислородом. Селективное восстановление NO2 и NО аммиаком до молекулярного азота происходит с равной скоростью при температурах 250 - 450°С на катализаторах из платины, оксидов меди, ванадия, магния и др. в отличие от неселективного термокаталитического процесса селективное восстановление оксидов азота осуществляется при любых концентрациях кислорода в хвостовых газах с достижением степени очистки 98% и более. Выделенные вода и азот поступают в атмосферу. Из неё часть газа выходит в атмосферу, а остальной при температуре 300°С отправляется в теплообменник (8). Для снижения температуры газа до допустимого значения, равного 60°С, поток газа пропущенный через теплообменный аппарат выбрасывается в атмосферу, и так же выделяется тепло на производственные нужды .В зависимости от температуры в СКВ-катализаторе в данном случае происходит следующая основная реакция:

NO+NO2+2NH3→2N2+Н2О

Тип реактора и структура катализатора могут изменяться в широких пределах, однако основным фактором при конструировании является содержание мелкодисперсных частиц в топочном газе. Для котельных на газе катализатор используют в виде сферических шариков, колец или цилиндров, расположенных слоем на сетчатом поддоне. Для котельных, использующих в качестве топлива нефть или уголь, характерно большое содержание золы в потоке топочного газа. В этом случае предпочтительны системы с параллельным газовым потоком в каталитической зоне, В этих устройствах топочный дым проходит по открытым каналам, стенки которых параллельны поверхности катализатора. Мелкие частицы остаются в турбулентном потоке, в то время как оксиды азота вступают в каталитическую реакцию с поверхностью катализатора в результате турбулентности и диффузии.

Катализатор может быть порошкообразным материалом различной дисперсности или закрепляться на поверхности металлических или керамических носителей.

Дата добавления: 2018-06-27; просмотров: 508; | Поделиться с друзьями:

|

Мы поможем в написании ваших работ!

Рис. 2. Схема очистки выхлопных газов от SO2 известковым способом

Рис. 2. Схема очистки выхлопных газов от SO2 известковым способом