Проектировочный расчет валов редуктора.

5.1 Проектировочный расчет валов редуктора:

Выполняется как условный расчет только на кручение для ориентировочного определения посадочных диаметров.

; (42)

; (42)

где  МПа –для передачи вращающего момента с помощью ременной передачи,

МПа –для передачи вращающего момента с помощью ременной передачи,  МПа –дляпередачивращающегомоментаспомощьюмуфты.

МПа –дляпередачивращающегомоментаспомощьюмуфты.

5.2 Ведущий вал

Так как ведущий вал и вал двигателя соединеныременной передачей, то уточняем:

dB=(0.8…1)dg=20…25

Принимаем  мм

мм

Под подшипники принимаем значение

(43)

(43)

Принимаем

5.3. Ведомый вал

мм (44)

мм (44)

Принимаем  мм.

мм.

Под подшипники принимаем значение  мм

мм

Принимаем

Диаметр вала под ступицу колеса

(45)

(45)

Принимаем  =50мм

=50мм

Диаметр буртика

Принимаем

Валы

Конструктивные размеры шестерни и колеса.

6.1 Размеры шестерни:

Цилиндрическую шестерню при u ≥3,15 выполняютзаодносвалом.

–диаметрокружностивершинзубьев;

–диаметрокружностивершинзубьев;

–делительныйдиаметр;

–делительныйдиаметр;

–диаметрвпадин; (50)

–диаметрвпадин; (50)

–ширинавенцаколеса;

–ширинавенцаколеса;

6.2 Размеры колеса:

Обод колеса:

–диаметрокружностивершинзубьев;

–диаметрокружностивершинзубьев;

–делительныйдиаметр;

–делительныйдиаметр;

–диаметрвпадин; (51)

–диаметрвпадин; (51)

–ширинавенцаколеса;

–ширинавенцаколеса;

–толщинаободаколеса;(52)

–толщинаободаколеса;(52)

Ступица:

–внутреннийдиаметрступицы;

–внутреннийдиаметрступицы;

–наружныйдиаметрступицы; (54)

–наружныйдиаметрступицы; (54)

|

|

|

принимаем из стандартных значений:  ;

;

–толщинаступицы. (55)

–толщинаступицы. (55)  –длинаступицы; (56)

–длинаступицы; (56)

принимаем ближайшее стандартное большее значение:  .

.

Диск:

; (57)

; (57)

; (58)

; (58)

принимаем  ;

;

–радиус закруглений;

–радиус закруглений;

–фаска, (59)

–фаска, (59)

принимаем  ;

;  –уголфаски.

–уголфаски.

Конструктивные размеры корпуса редуктора

Корпус редуктора служит для размещения и координации деталей передачи, защиты их от загрязнения, организации системы смазки, а также восприятия сил, возникающих в зацеплении редукторной пары, подшипниках, открытой передачи. Наиболее распространенный способ изготовления корпусов - литьё из серого чугуна. Габаритные (наружные) размеры корпуса определяются размерами расположенной в корпусе редукторной пары и кинематической схемой редуктора.

7.1 Толщина стенок корпуса и рёбер жёсткости

(60)

(60)

Принимаем

7.2 Фланцевое соединение. Фланцы предназначены для соединения корпусных деталей редуктора. В корпусах проектируемых одноступенчатых редукторов конструируют пять фланцев:

|

|

|

1 - фундаментальный основания корпуса;

2 - подшипниковой бобышки основания

и крышки корпуса;

3 - соединительный основания и крышки корпуса;

4 - крышки

подшипникового узла;

5 - крышки смотрового люка.

d1=M14– фундаментальный болт;

d2=M12– винт для соединения основания и крышки корпуса у подшипниковой бабышки;

d3=M10–винт для соединения основания и крышки корпуса;

d5=M6–винт для соединения крышки смотрового люка.

7.3. Размеры элементов фланцев (табл. 38[1])

7.3.1. Фундаментальный болт M14:

K1=38мм

C1=17мм

D01=26мм

b01 –

d01=16мм

Ширина фундаментального фланца:

(61)

(61)

Высота фундаментального фланца:

(62)

(62)

(63)

(63)

7.3.2. Винт для соединения основания и крышки корпуса M10:

K3=22мм

C3=11мм

D03=18мм

b03 =13мм

d03=11мм

Толщина  (64)

(64)

(65)

(65)

(66)

(66)

7.3.3.Для подъёма и транспортировки крышки корпуса и собранного редуктора применяют проушины, отливая их заодно с крышкой:

R≈d=18мм

d≈3  =3

=3  6=18мм

6=18мм

S≈2  =2

=2  6=12мм

6=12мм

7.4 Отверстие под маслоуказатель и сливную пробку. Оба отверстия желательно располагать рядом на одной стороне основания корпуса в доступных местах. Нижняя кромка сливного отверстия должна быть на уровне днища или несколько ниже него. Дно желательно делать с уклоном 1 ...2" в сторону отверстия.

|

|

|

Расчёт цепной передачи.

Выбираем приводную роликовую однорядную цепь.

8. 1. Число зубьев ведущей звездочки:

Z1min=29-2Uц.п=29-2·3,15=22,7 (67)

принимаем Z1=24

Число зубьев ведомой звездочки: Z2=Z1·Uц.п=24·3,15=75,6

принимаем Z2=75

Условие Z2≤Zmax=120соблюдается

8. 2. Коэффициент влияния частоты вращения на износостойкость шарниров(n31=n2=175 )

(68)

(68)

8. 3. Для однорядной цепи Km=1;

8. 4. Шаг цепи

(69)

(69)

По стандарту (табл.13.1[2]) принимаем цепь с шагом p=19,05мм, для которой проекция опорной поверхности шарнира Аоп=106мм2

Для выбранной цепи n2max=900об/мин, следовательно, условие

n2 =140об/мин соблюдается (табл.13.3[2]).

8. 5. Скорость цепи :

(70)

(70)

8. 6. Окружная сила ,передаваемая цепью :

(71)

(71)

8. 7. Согласно условиям работы применяем коэффициенты :KД=1; KН=1﴾ө=450); Kp=1,25. При скорости цепи v<1 м/с принимаем внутри шарнирное смазывание Kc=0,8

8.1.8. Коэффициент учитывающий условия эксплуатации:

КЭ=КД·КН·КР·КС =1·1·1,25·0,8=1,0

8. 9 Среднее давление в шарнирах принятой цепи по формуле (13.13[2]):

(72)

(72)

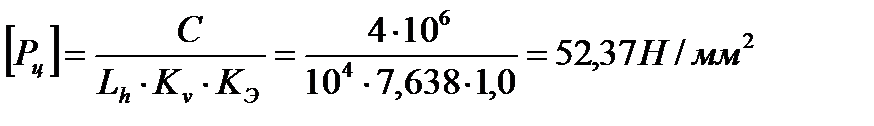

8.10 Принимаем срок службы передачи LH=104 ч и коэффициент работоспобности С=4·106

|

|

|

8. 11 Допускаемое среднее давление по формуле (13.15[2]):

(73)

(73)

Так как дляРц< [Рц], то износостойкость шарниров обеспечивается

8. 12. Межосевое расстояние передачипо формуле (13.6[2]):

a=40p=40·19,05=762мм

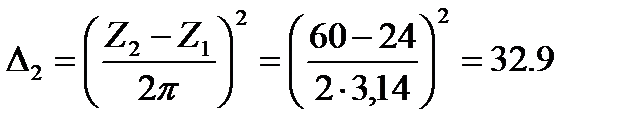

8. 13 Число звеньев цепи :

(74)

(74)

Принимаем Lp=123 шагов .

8. 14. Уточняем межосевое расстояние при окончательно принятом числе зубьев по формуле (13.9[2]):

Здесь:

Для провисания цепи полученное значение а’уменьшаемна 0,002·а’=0,002·768≈1. Окончательноназначаема’=765

8.1.15 Силы, действующие на валы звездочекпо формуле (13.12[2]):

Fb=K·Ft=1,15·1119,329=1287H.

Расчёт и подбор муфты.

Стандартные и нормализованные муфты на практике подбирают по каталогам в зависимости от диаметра соединяемых валов и расчетного вращающего момента Mв по условию:

, (75)

, (75)

где К–этокоэффициентперегрузки, учитывающийрежимработыиответственностьконструкции; Mв–наибольшийдлительно-действующийвращающиймомент; Mн номинальный вращающий момент, указанный в каталоге.

Для приводов от электродвигателя можно принимать: при спокойной нагрузке К=1,0-1,5; при переменной нагрузке К=1,5-2,0; при ударной и реверсивной нагрузке К =2,5-3 и более.

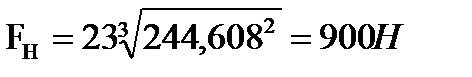

Радиальная сила от муфты на вал

Fм = 23

2, (76)

2, (76)

где Мв–вращающиймоментнавалу, передаваемыймуфтой. НаправлениесилыFм в худшем случае совпадает с направлением силы Ft в зацеплении колес.

9.1. Определяю расчётный момент муфты:

(77)

(77)

,где  при спокойной нагрузке

при спокойной нагрузке

9.2. Определяю радиальную силу от муфты на вал:

(78)

(78)

Подбираю муфту компенсирующую по расчётному моменту  и посадочному диаметру вала

и посадочному диаметру вала  мм.

мм.

Муфта: 250–1–40–1–У2 ГОСТ20884–93

Для которой  ;

;  мм; lцил.=84мм

мм; lцил.=84мм

Дата добавления: 2018-06-27; просмотров: 327; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!