Магнитная плита, 2 —фланец, 3 —штифт, 4 — ось, 5 —стопорный штифт, 6 — градуированный диск, 7 — винт, в —стойка

ТЕМА 2 РАМЕТКА

Понятие о разметке

Чтобы при обработке снять с заготовки только припуск и получить деталь соответствующих форм и размеров, заготовку до обработки размечают. Разметка заключается в нанесении на поверхность заготовки линий (рисок), определяющих согласно чертежу контуры детали или места, подлежащие обработке. По разметочным рискам заготовку обрабатывают в механических цехах.

Разметка применяется преимущественно в индивидуальном и мелкосерийном производствах. На заводах крупносерийного и массового производства надобность в разметке отпадает благодаря использованию специальных приспособлений — кондукторов, упоров и т. п.

Разметка разделяется на плоскостную и пространственную (объемную).

Плоскостная разметка применяется при обработке деталей, изготовляемых обычно из листового материала. При этом ограничиваются нанесением рисок только на одной плоскости. Кроме того, к плоскостной разметке относят разметку отдельных плоскостей деталей сложной формы, но только в том случае, если взаимное расположение размечаемых элементов детали не оговорено особо на ее чертеже.

Приемами плоскостной разметки нельзя разметить даже самое простое тело, если поверхности его не плоские. Приемами плоскостной разметки нельзя нанести горизонтальные риски на боковую поверхность цилиндра, перпендикулярные его оси, так как к ней нельзя приложить угольник и линейку. Но если бы и нашлась гибкая линейка, которую удалось бы обвить вокруг поверхности цилиндра, то нанесение параллельных рисок на цилиндр представило бы большие трудности.

|

|

|

Пространственная разметка, наиболее распространенная в машиностроении, по приемам существенно отличается от плоскостной. Трудность пространственной разметки заключается в том, что приходится не просто размечать отдельные поверхности детали, расположенные в различных плоскостях и под различными углами друг к другу, а увязывать разметку этих отдельных поверхностей между собой.

Приспособления для плоскостной разметки

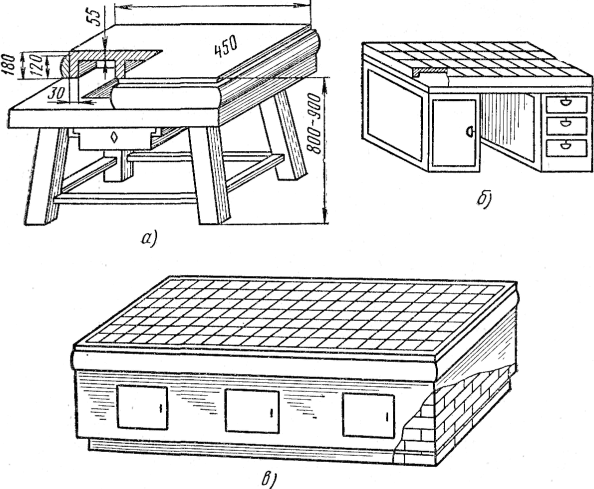

На разметочной плите устанавливают подлежащие разметке детали и располагают все приспособления и инструмент. Разметочная плита отливается из серого мелкозернистого чугуна, в нижней части имеет ребра жесткости, которые предохраняют плиту от возможного прогиба под тяжестью собственного веса и размечаемых деталей. Верхнюю, рабочую поверхность и боковые стороны плиты точно обрабатывают на строгальных станках и затем шабрят.

На рабочей поверхности больших плит иногда делают продольные и поперечные канавки на равных расстояниях одна от другой (200— 250 мм), образующие равные квадраты. Канавки имеют глубину 2—3 мм, ширину 1—2 мм, они облегчают установку на плите различных приспособлений.

|

|

|

Размер плиты выбирают так, чтобы ее ширина и длина были на 500 мм больше соответствующих размеров размечаемой заготовки.

600

Рис. 149. Разметочные плиты: а — на столе, б — на тумбах, в — на фундаменте

Большие плиты имеют размер: 1500 X 3000; 3000 х 5000; 4000 х X 6000 и 6000x10000 мм; средние: 500x800; 750x1000 и 1000х X 1500 мм. Малые плиты: 100 X 200; 200 X 200; 200 X 300; 300 X X 300; 300 X 400; 400 X 400; 450 X 600. Плиты больших размеров, например 6000 X 10 000 мм, изготовляются составными из двух или четырех плит, которые скрепляют болтами и шпонками.

Малые.плиты устанавливают на столы (рис. 149, а, б) или чугунные тумбы, большие ставят на кирпичные фундаменты (рис. 149, в) или на домкраты, размещенные на фундаменте. Расстояние от рабочей поверхности небольших плит до пола должно быть равно 800 — 900 мм и 700—800 мм для плит большого размера.

Плиты размещают в наиболее светлой части помещения или под световым фонарем, в местах, где на них 'не может влиять вибрация от работающих станков.

|

|

| Рис. 150. Рефлекторный светильник: / — рефлектор, 2 — шарнир, 3 — стальная лента, 4 — провод, 5 —•

резиновая лента, в — штепсельная вилка |

При разметке крупных деталей, особенно внутренних поверхностей, в качестве дополнительного источника света удобно пользоваться рефлекторным светильником конструкции В. Я- Коровина (рис. 150), надеваемым на голову разметчика. Такой светильник удобен не только расположением источника света, но и тем, что не занимает рук разметчика. Светильник состоит из рефлектора /, прикрепленного через шарнир 2 к стальной ленте 3, которая стягивается резиновой лентой 5. В рефлектор вставляется электрическая лампочка 12 в. Провод 4 с резиновой изоляцией длиной 4 — 6 м прикреплен к стальной ленте и имеет на конце штепсельную вилку 6. Верхняя плоскость плиты устанавливается по уровню строго горизонтально. Горизонтальное положение небольших плит достигается установкой клиньев, а больших — при помощи домкратов или двойных клиньев с винтом.

Поверхность плиты всегда должна быть сухой и чистой. После работы плиту обметают щеткой, тщательно протирают тряпкой, смазывают маслом для предохранения от коррозии и накрывают деревянным щитом. Не менее одного раза в неделю плиту промывают скипидаром или керосином. Нельзя передвигать по плите размечаемые заготовки во избежание появления забоин и царапин.

|

|

|

Необработанные заготовки устанавливают на специальные подкладки или на домкраты.

Применяемые при разметке инструменты и приспособления передвигают по плите плавно. Рабочую поверхность плиты рекомендуется натирать графитовым порошком.

Для особо крупных деталей целесообразно устанавливать несколько разметочных плит рядом и на одном уровне.

Проверка точности плиты. Проверяется плоскостность разметочных плит при помощи точной поверочной линейки и щупа. Линейку прикладывают ребром к рабочей поверхности разметочной плиты. Зазор между этими поверхностями контролируют щупом. Толщина щупа, который проходит в щель между линейкой и разметочной плитой, не должна превышать 0,03—0,06 мм (в зависимости от размера плиты).

Рабочие поверхности шабреных плит, предназначенных для точной разметки, проверяют на краску поверочной линейкой. Число пятен в квадрате 25 X 25 мм должно быть не меньше 20.

Прежде чем приступить к разметке, заготовку устанавливают и выверяют на разметочной плите, пользуясь для этого различными опорными подкладками, призмами и домкратами различных конструкций.

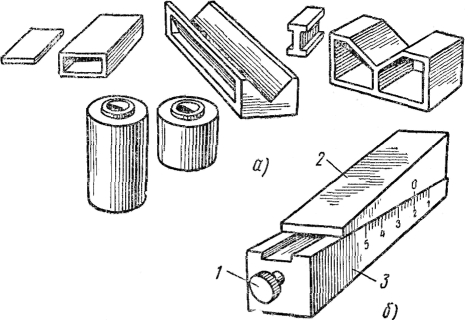

Подкладки служат для обеспечения правильной установки деталей при разметке, а также для предохранения разметочных плит от царапин и забоин. В зависимости от назначения подкладки бывают

Рис. 151. Подкладки:

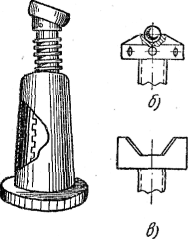

а — плоские, круглые, призматические, б — клиновидная; / — винт, 1, 3 — стальные клинья

разных конструкций. Самыми простыми подкладками являются плоские опорные (рис. 151, а), подкладки больших размеров выполняются пустотелыми или двутаврового сечения, круглыми и др.

Клиновидные подкладки (рис. 151, б) представляют собой два соединенных, точно обработанных стальных клина 2 и 3. Размечаемая заготовка устанавливается на верхней поверхности клина 2. Подъем и опускание заготовки производятся вращением винта 1, находящегося в теле клина 3. Имея набор клиньев разной толщины, регулируют положение размечаемых заготовок по высоте. На боковой поверхности нижнего клина нанесена шкала, позволяющая контролировать и точно регулировать высоту клина.

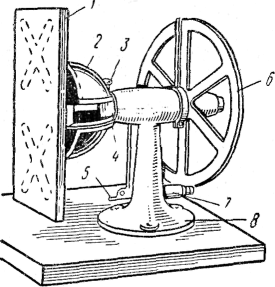

Поворотное приспособление с электромагнитом (рис. 152) имеет массивную стойку 8 и поворотную магнитную плиту / размерами 240 X 450 мм. Плита поворачивается вокруг двух взаимно перпендикулярных осей. В подшипниках стойки 8 расположена горизонтальная ось 4, на конец которой насажен большой градуированный диск 6 с нониусом. Диск вместе с горизонтальной осью и магнитной плитой может поворачиваться на любой угол. Благодаря нониусу эти повороты могут осуществляться с большой точностью.

Винт 7 позволяет закреплять диск в любом положении.

Для быстрого поворота плиты на число градусов, кратное 15, в диске имеются 24 отверстия, в которые заводится стопорный штифт 5. Горизонтальная ось 4 имеет перпендикулярно расположенные к ней две цапфы, образующие вторую ось, вокруг которой магнитная плита может дополнительно поворачиваться на 180°. Магнитная плита насажена на эти цапфы двумя фланцами, верхний фланец 2 снабжен градусными делениями и нониусом. Штифт-3 служит для закрепления плиты после поворота. Такое устройство позволяет устанавливать маг-

|

|

|

|

|

|

| а) |

г)

Рис. 152. Поворотное приспособление

с электромагнитом:

магнитная плита, 2 —фланец, 3 —штифт, 4 — ось, 5 —стопорный штифт, 6 — градуированный диск, 7 — винт, в —стойка

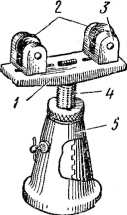

Рис. 153. Домкраты: о — Рис. 153. Рис. 153. Домкраты:

а — обыкновенный, б —шариковая головка, в — призматическая головка, г—роликовый; 1 — плита, 2 —ролики. 3 — кронштейн, 4 — винт, 5 ~ корпус

нитную плиту с закрепленной на ней деталью под любым углом и размечать деталь, не раскрепляя ее. Магнитная плита этого приспособления притягивает обработанные детали и отливки из чугуна и стали весом до 30 кГ.

Домкраты применяют для установки громоздких и тяжелых заготовок, они позволяют выверять и регулировать положение размечаемых заготовок по высоте. На рис. 153, а показан обыкновенный домкрат, в корпусе которого имеется отверстие с прямоугольной резьбой для ввертывания винта. На верхнем конце винта закрепляются головки различной формы: шариковая (рис. 153, б) для установки необработанных деталей, призматическая (рис. 153, в) для установки цилиндрических деталей.

Подъем и опускание заготовки осуществляются вращением винта.

Роликовый домкрат (рис. 153, г) дает возможность не только регулировать положение заготовки по высоте, но и свободно поворачивать ее в горизонтальной плоскости, что необходимо при разметке тяжелых заготовок. Домкрат состоит из корпуса 5 с широким основанием и отверстием с резьбой, в которое ввертывается винт 4. На винте установлена плита1 с кронштейнами 3, в которых вращают-

ся шлифованные закаленные бочкообразные ролики 2. Ролики можно сдвигать и раздвигать соответственно размерам размечаемых деталей (заготовок).

Для разметки больших цилиндрических деталей применяются выдвижные центры.

Дата добавления: 2018-05-09; просмотров: 376; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!