Глава 6 ВЕРХНЕЕ СТРОЕНИЕ ПУТИ

Назначение, составные элементы и типы верхнего строения пути

Верхнее строение пути служит для направления движения подвижного состава, восприятия силовых воздействий от его колес и передачи их на нижнее строение.

Верхнее строение пути (рис. 6.1) представляет собой комплексную конструкцию, включающую в себя балластный слой, шпалы, рельсы, рельсовые скрепления, противоугоны, стрелочные переводы, глухие пересечения, мостовые и переводные брусья. Рельсы, соединенные со шпалами, образуют рельсошпальную (путевую) решетку. При этом шпалы заглубляются в балластный слой, укладываемый на основную площадку земляного полотна.

Толщина балластного слоя и расстояние между шпалами должны быть такими, чтобы давление на земляное полотно не превышало величины, обеспечивающей его упругую осадку, исчезающую после снятия нагрузки.

Верхнее строение пути, подверженное воздействию неблагоприятных факторов (проходящие поезда, атмосферные осадки, ветер, колебания температуры), должно быть достаточно прочным, устойчивым, долговечным и экономичным.

Тип верхнего строения пути зависит от класса путей, который определяется грузонапряженностью, а также максимально допустимыми скоростями движения пассажирских и грузовых поездов. По грузонапряженности все пути подразделяют на пять групп,

Земляное полотно

Рис. 6.1. Элементы верхнего строения пути:

1 — рельс; 2 — шпала; 3 — промежуточное рельсовое скрепление; 4 — щебеночный балласт; 5 — песчаная подушка

|

|

|

51

to

Таблица 6.1

| Группа пути | Грузонапряженность, млн т- км брутто на 1 км в год | Категории пути | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||

| Допустимая скорость движения пассажирских (грузовых) поездов, км/ч | ||||||||

| 121... 140 (более 80) | 101 ...120 (более 70) | 81 ...100 (более 60) | 61 ...80 (более 50) | 41 ...60 (более 40) | Не более 40 (не более 40) | — | ||

| Главные пути | Станционные, подъездные и прочие пути | |||||||

| Классы путей | ||||||||

| Б В Г д Е | Более 50 25...50 10... 25 5...10 Не более 5 | 1 1 1 2 3 | 1 1 2 3 3 | 1 2 3 3 3 | 2 2 3 3 4 | 2 3 3 4 4 | 3 3 3 4 4 | 3-5* |

' * Приемоотправочные и другие станционные пути, предназначенные для сквозного пропуска поездов со скоростью 40 км/ч и более, подъездные пути со скоростью движения свыше 40 км/ч и горочные пути относятся к третьему классу. Станционные пути, не предназначенные для сквозного пропуска поездов, при установленной скорости 40 км/ч, а также специальные пути, предназначенные для обращения подвижного состава с опасными грузами, и сортировочные пути со скоростью движения 40 км/ч относятся к четвертому классу. Остальные станционные и подъездные пути относятся к пятому классу.

' * Приемоотправочные и другие станционные пути, предназначенные для сквозного пропуска поездов со скоростью 40 км/ч и более, подъездные пути со скоростью движения свыше 40 км/ч и горочные пути относятся к третьему классу. Станционные пути, не предназначенные для сквозного пропуска поездов, при установленной скорости 40 км/ч, а также специальные пути, предназначенные для обращения подвижного состава с опасными грузами, и сортировочные пути со скоростью движения 40 км/ч относятся к четвертому классу. Остальные станционные и подъездные пути относятся к пятому классу.

|

|

|

обозначаемых буквами Б —Е, а по допустимым скоростям — на семь категорий, обозначаемых цифрами. Классы, представляющие собой сочетание групп и категорий путей, обозначают цифрами (табл. 6.1). Пути, для которых установлена максимальная скорость движения пассажирских поездов более 140 км/ч, относятся к внеклассным; их укладку и обслуживание осуществляют в соответствии со специальными техническими условиями.

Принадлежность пути к соответствующему классу, группе и категории обозначается сочетанием цифр и буквы: первая цифра — класс пути, затем буква — группа пути, цифра после буквы — категория пути. Например, обозначение 2Б4 свидетельствует о принадлежности пути ко второму классу, группе Б и категории 4.

На главных путях первого и второго классов укладывают новые термоупрочненные рельсы массой 65 кг/пог. м, новые рельсовые скрепления, железобетонные или пропитанные деревянные шпалы и щебеночный балласт на песчаной подушке. Все элементы верхнего строения второстепенных станционных, подъездных и прочих путей, относящихся к пятому классу, обычно представляют собой старогодные элементы, ранее использовавшиеся на путях более высоких классов. На путях других классов укладывают как новые, так и бывшие в употреблении годные элементы верхнего строения пути.

|

|

|

Балластный слой

Основным назначением балластного слоя является восприятие давления от шпал и равномерное распределение его по основной площадке земляного полотна; обеспечение устойчивости шпал, находящихся под воздействием вертикальных и горизонтальных сил, упругости подрельсового основания и возможности вьшравления рельсошпальной решетки в плане и профиле; отвод от нее поверхностных вод. Во избежание переувлажнения основной площадки вода не должна задерживаться на поверхности балластного слоя.

Материал для балласта должен быть прочным, упругим, устойчивым под нагрузкой и атмосферными воздействиями, а также дешевым. Кроме того, он не должен дробиться при уплотнении, пылить при проходе поездов, раздуваться ветром, размываться дождями и прорастать травой. В качестве балласта используют сыпучие, хорошо дренирующие упругие материалы: щебень, гравий, песок, ракушечник. Лучшим материалом для балласта является щебень из естественного камня, валунов и гальки.

Путевой щебень, применяемый на железных дорогах России, выпускают в виде двух основных фракций с размерами частиц 25... 60 и 25... 50 мм. Для балластировки станционных путей и применения в качестве строительного материала стандартом предусмотрен также мелкий щебень с размерами частиц 5...25 мм.

|

|

|

53

Щебень хорошо пропускает воду, не смерзается в зимнее время года, оказывает в 1,5 раза большее сопротивление продольному сдвигу, допускает в 2 раза большее вертикальное давление по сравнению с песчаным балластом и обеспечивает больший срок службы балласта, чем любой другой материал.

Однако щебень быстрее загрязняется различными сыпучими материалами (уголь, торф, руда), просыпающимися на путь при перевозках. Для предохранения щебня от загрязнения грунтом при вдавливании его в земляное полотно и уменьшения расхода щебня его укладывают на песчаную подушку.

Гравийный и гравийно- песчаный балласт получают в результате разработки естественно образовавшихся отложений гравия и крупнозернистого песка. Такой балласт дешевле щебня, меньше загрязняется, но вместе с тем менее устойчив к нагрузкам, хуже пропускает воду и может смерзаться в зимнее время года.

Ракушка как балласт имеет местное значение и используется лишь на линиях с малым грузооборотом. Песчаный балласт является наихудшим, поэтому его применяют только на линиях с малым грузооборотом, станционных путях и в качестве материала для подушки, создаваемой под щебеночным балластом.

Балластный слой укладывают в виде призмы (рис. 6.2), которая имеет откосы крутизной, как правило, 1:1,5. Ширина ее верхней части, устанавливается техническими условиями. Так, расстояние Ьш от края шпалы до начала откоса балластной призмы в зависимости от класса путей составляет 25 ...45 см, толщина слоя щебня Лщ под шпалой на главных путях — 25...35 см при деревянных и 30 ...40 см — при железобетонных шпалах. Толщина песчаной подушки Лп во всех случаях не превышает 20 см.

На линиях скоростного движения пассажирских поездов путь должен быть уложен на щебеночный балласт с размерами призмы не менее установленных для путей 1Б1.

Наименьшая толщина балластного слоя под шпалами на при-емоотправочных путях станций принята равной 25 см, а на прочих

Рис. 6.2. Поперечный профиль балластной призмы для главных путей двух^

путной линии:

1 — щебень; 2 — песок; йщ — расстояние от края шпалы до начала откоса; hn — толщина песчаной подушки; Ащ — толщина щебеночного балласта под шпалой

54

станционных путях — 15 см. Все основные направления сети железных дорог России имеют на главных путях щебеночный балласт.

В процессе эксплуатации балласт загрязняется, что ухудшает его дренирующие свойства. В связи с этим щебеночный балласт периодически очищают, а гравийный и песчаный заменяют и пополняют. Для снижения затрат труда на устранение расстройств балластного слоя и повышение его стабильности применяют обработку щебня вяжущими полимерными материалами. Для уменьшения засорения балласта и потерь грузов в пути запрещена погрузка сыпучих материалов в вагоны с неисправными дверями и полом, погрузка угля с «шапкой», которая сдувается ветром и осыпается на путь. После погрузки проводят обработку сыпучего груза в вагонах специальными растворами, образующими прочную пленку, которая препятствует его выдуванию.

Шпалы

Шпалы являются наиболее важным видом подрельсовых оснований и служат для восприятия давления от рельсов и передачи его на балластный слой. Кроме того, шпалы предназначены для крепления к ним рельсов и обеспечения постоянства ширины колеи. Помимо шпал к подрельсовым основаниям относятся мостовые и переводные брусья, отдельные опоры в виде полушпал, а также сплошные опоры в виде плит и рам. Необходимо, чтобы шпалы были прочными, упругими и дешевыми, а также обладали достаточно высоким электрическим сопротивлением. Материалом для шпал служат дерево, железобетон и металл.

Достоинствами деревянных шпал являются легкость, упругость, простота изготовления, удобство крепления рельсов, высокое сопротивление протеканию тока в рельсовых цепях. К недостаткам таких шпал относятся сравнительно небольшой срок службы (15... 18 лет) и значительный расход деловой древесины. Для увеличения срока службы деревянные шпалы пропитывают масляными антисептиками. Для изготовления шпал обычно используются сосна, ель, пихта и лиственница, реже — кедр и береза.

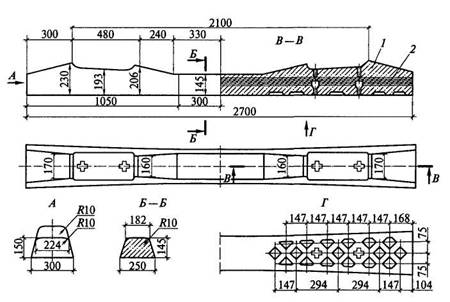

По форме поперечного сечения деревянные шпалы подразделяют на обрезные, опиленные с четырех сторон, полуобрезные, у которых опилены три стороны, и необрезные, имеющие опиленные поверхности только сверху и снизу (рис. 6.3).

В зависимости от назначения деревянные шпалы изготавливают трех типов. Шпалы I типа предназначены для главных путей магистральных железных дорог, II типа — для станционных и подъездных путей и III типа — для путей промышленных предприятий. Размеры поперечного сечения шпал в зависимости от их типа приведены в табл. 6.2. Стандартная длина деревянных шпал 2750 мм.

55

Рис. 6.З. Поперечные профили обрезных (а), полуобрезных (б) и необрезных (в) деревянных шпал:

Ашп — высота шпалы; Ь, Ь' — ширина верхней постели; А, — ширина нижней

постели

Для особо грузонапряженных участков изготавливают шпалы длиной 2800 мм.

На железных дорогах России наряду с деревянными получили широкое распространение железобетонные шпалы с предварительно напряженной арматурой (рис. 6.4). Их достоинствами являются долговечность (40...50 лет), обеспечение высокой устойчивости пути и плавности хода поездов, что обусловлено одинаковыми размерами и равной упругостью шпал. Кроме того, применение железобетонных шпал позволяет сберечь древесину для других нужд. Благодаря указанным качествам они уже используются на главных путях всех основных направлений сети, в том числе на участках скоростного движения поездов.

К недостаткам железобетонных шпал относятся большая масса, наличие электропроводности, высокая жесткость и сложность крепления рельсов к ним. Для повышения упругости пути с железобетонными шпалами под рельсы укладывают амортизирующие прокладки. Во избежание утечки электрического тока применяют рельсовые скрепления специальной конструкции с электроизоляционными деталями.

Железобетонные шпалы изготавливают из тяжелого бетона с арматурой из стальной углеродистой холоднотянутой проволоки периодического профиля диаметром 3 мм.

В зависимости or вида рельсового скрепления железобетонные шпалы подразделяют на два типа: Ш1 — для раздельного клеммно-

Таблица 6.2

| Тип шпалы | Высота »*шп j MM | Ширина, мм | ||

| верхней постели | нижней постели Ьх | |||

| * | Ь' | |||

| I II III | 180 160 150 | 180 150 140 | 210 195 190 | 250 230 230 |

56

Рис. 6.4. Железобетонная шпала: 1 — бетон; 2 — арматура

болтового скрепления типа КБ с болтовым соединением подкладки со шпалой и Ш2 — для нераздельного клеммно-болтового скрепления типа БПУ с болтовым соединением подкладки или рельса со шпалой.

Металлические шпалы не получили распространения в нашей стране из-за значительного расхода металла, высокой электропроводности, большой жесткости, подверженности коррозии и неприятного шума при движении поездов.

Порядок расположения шпал по длине рельсового звена называют их эпюрой. На железных дорогах России применяют три эпюры, соответствующие укладке 1600, 1840 и 2000 шпал на 1 км пути.

На станциях метро и при устройстве смотровых канав в депо вместо сплошных шпал используются полушпалы, заглубленные в бетон.

Рельсы

Рельсы предназначены для направления движения колес подвижного состава, восприятия нагрузки от него и передачи ее на шпалы. Кроме того, на участках с автоблокировкой рельсы служат проводниками сигнального тока, а при использовании электротяги — проводниками обратного тягового тока.

Для надежной работы рельсы должны быть достаточно прочными, долговечными, износоустойчивыми, твердыми и в то же время

57

|

|

Рис. 6.5. Профиль рельса:

1 — головка рельса; 2 — шейка; 3 — подошва; Лр — высота рельса; Лг — высота головки; Лш — высота шейки; Лпод — высота подошвы; Ь" — ширина нижней части головки; 6° — ширина верхней части головки; Ьпол — ширина подошвы; 5Ш — толщина шейки; S*m — толщина подошвы у края

нехрупкими, так как они воспринимают ударно-динамическую нагрузку. Материалом для их изготовления служит высокопрочная углеродистая сталь. В зависимости от массы и поперечного профиля рельсы подразделяют на несколько типов: Р50, Р65 и Р75. Буква Р означает рельс, а число — округленное значение массы, кг, одного погонного метра рельса.

Поскольку наибольшее воздействие на рельс оказывает вертикальная нагрузка, стремящаяся изогнуть его, рациональной формой рельса считается двутавровая (рис. 6.5), одновременно обеспечивающая и меньший расход металла.

Выбор того или иного типа рельсов зависит от грузонапряженности линии, нагрузок и скоростей движения поездов. На линиях скоростного движения пассажирских поездов укладывают рельсы Р65.

Рельсы выпускают стандартной длины 25 м. Кроме того, для укладки в кривых изготавливают укороченные рельсы длиной 24,92 и 24,84 м. В качестве уравнительных рельсов для бесстыкового пути, а также при укладке стрелочных переводов используют рельсы прежней стандартной длины (12,5 м) и укороченные (12,46; 12,42 и 12,38 м).

Срок службы рельсов, измеряемый числом тонн брутто проследовавшего по ним груза до их перекладки, в среднем составляет для термически упрочненных рельсов Р65 500 млн т, а для Р50 — 350 млн т. Срок службы рельсов Р75 примерно на 30 % больше, чем у рельсов Р65.

Продление срока службы рельсов достигается комплексом взаимосвязанных мер: увеличением их массы, повышением качества рельсовой стали, ее термоупрочнением и легированием, совершенствованием поперечных профилей рельсов, улучшением условий их работы посредством создания бесстыковых путей, шлифования поверхности качения, нанесения смазки на боковую рабочую грань головки рельса в кривых и др.

58

6.5. Рельсовые скрепления. Противоугоны

Рельсовый путь представляет собой две непрерывные рельсовые нити, расположенные на определенном расстоянии одна от другой благодаря креплению рельсов к шпалам и отдельных рельсовых звеньев друг к другу. Рельсы соединяют со шпалами с помощью промежуточных скреплений, которые должны обеспечивать надежную и достаточно упругую их связь, неизменную ширину колеи и необходимый уклон рельсов, не допускать их продольного смещения и опрокидывания, а при использовании железобетонных шпал помимо этого электрически изолировать рельсы и шпалы. Существуют три основных типа промежуточных скреплений: нераздельные, смешанные и раздельные.

При нераздельном скреплении (рис. 6.6, а) рельс и подкладки, на которые он опирается, крепят к шпалам одними и теми же костылями или шурупами. При смешанном скреплении (рис. 6.6, б) подкладки, кроме того, крепят к шпалам дополнительными костылями. Смешанное костыльное скрепление с применением клинчатых подкладок, имеющих уклон 1:20, широко распространено на дорогах нашей страны. Его достоинствами являются простота конструкции, небольшая масса, сравнительная легкость зашивки, перешивки и разборки пути. Однако такое скрепление не гарантирует постоянства ширины колеи и способствует механическому изнашиванию шпал.

При раздельном скреплении рельс соединяют с подкладками жесткими или упругими клеммами и клеммными болтами, а подкладки крепят к шпалам болтами или шурупами. Достоинства раздельного скрепления (возможность смены рельсов без снятия подкладок, большое сопротивление продольным усилиям, обеспечение постоянства ширины колеи) способствуют все более широкому его применению, хотя оно несколько дороже и сложнее по конструкции скреплений других видов. Кроме того, раздельное

|

|

|

|

Рис. 6.6. Нераздельное (а) и смешанное (б) рельсовые скрепления: 1 — рельс; 2 — костыль; 3 — подкладка; 4 — шпала

59

скрепление не требует дополнительного закрепления пути для предотвращения его угона и позволяет снизить эксплуатационные расходы по сравнению со скреплениями других видов.

На железных дорогах России широко распространено раздельное скрепление КБ-65. Его недостатками являются большое число деталей, значительная масса и высокая жесткость. Поэтому в настоящее время началось активное внедрение нового бесподкладочного пружинного раздельного скрепления пониженной жесткости — ЖБР-3-65 (рис. 6.7), у которого масса и число деталей уменьшены более чем в 1,5 раза.

Кроме того, разработано анкерное рельсовое скрепление АРС-4 (рис. 6.8), наиболее перспективное для пути с железобетонными шпалами. Благодаря отсутствию резьбовых соединений оно не требует обслуживания, что позволяет существенно сократить затраты на содержание пути.

Рельсовые звенья соединяют друг с другом с помощью стыковых скреплений, основными элементами которых являются накладки, болты с гайками и пружинные шайбы. Стыковые накладки предназначены для восприятия в стыке изгибающих и поперечных сил. Двухголовые накладки (рис. 6.9) изготавливают из высокопрочной стали и подвергают закалке.

Болты, как и накладки, должны обладать высокой прочностью. Под их гайки для обеспечения постоянного натяжения подклады-вают пружинные шайбы. В последнее время переходят на применение шестидырных накладок.

Рис. 6.7. Пружинное раздельное скрепление ЖБР-3-65:

1 — пластмассовый боковой упор; 2 — металлический боковой упор; 3 — пружинная клемма; 4 — резиновая прокладка; 5 — закладной болт; 6 — гайка; 7 — опорная скоба; 8 — пластмассовый пустообразователь в шпале

60

|

|

Рис. 6.8. Анкерное рельсовое скрепление АРС-4:

1 — клемма; 2 — подклеммник; 3 — анкер; 4 — монорегулятор (регулятор с фиксатором); 5 — изолирующий уголок; 6 — резиновая прокладка

По расположению относительно шпал в качестве стандартных приняты стыки на весу (см. рис. 6.9), что обеспечивает большую упругость и удобство подбивки балласта под стыковые шпалы.

Так как с изменением температуры длина рельсов меняется, между их торцами в стыках оставляют зазор, наибольшая величина которого во избежание сильных ударов колес подвижного состава не должна превышать 21 мм. Каждому значению температуры воздуха (и рельсов) соответствует определенный стыковой зазор:

l3 = ylP(tmax -t),

где у — коэффициент линейного расширения стали; /р — длина рельса; tmax, t — соответственно наибольшая температура воздуха в данной местности и температура во время укладки рельса.

Для обеспечения возможности некоторого перемещения концов рельсов в стыках болтовые отверстия в ранее изготавливавшихся рельсах имели форму овала (с большой осью, направленной вдоль рельса) или круга большего диаметра, чем у болтов. Вновь выпускаемые рельсы имеют только круглые отверстия, что повышает прочность рельсов и упрощает технологию их изготовления.

На линиях с автоблокировкой на границах блок-участков применяют изолирующие стыки, препятствующие прохождению элек-

|

|

Рис. 6.9. Двухголовая накладка в стыке на весу

61

|

|

| и. 10. |

Рис. 6.10. Поперечные разрезы изолирующего стыка с металлическими объемлющими накладками (а) и клееболтового стыка (б):

1 — рельс; 2 — накладка; 3 — боковая прокладка; 4 — планка из фибры или полиэтилена под болты; 5— стопорная планка; 6— втулка; 7— нижняя изолирующая прокладка; 8— подкладка; 9 — стыковой болт; 10 — гайка; 11— шайба; 12 — изоляция из стеклоткани, пропитанной эпоксидным клеем; 13 — изоляция на

болте

трического тока от одного из соединяемых рельсов к другому. Существуют два типа изолирующих стыков: с металлическими объемлющими накладками и клееболтовые (рис. 6.10). В стыках первого типа изоляцию обеспечивают установкой прокладок и втулок из фибры, текстолита или полиэтилена. В стыковой зазор также помещают прокладку из текстолита или трикопа, имеющую очертания рельса. В последнее время все шире применяют клееболтовые стыки, в которых металлические стыковые накладки, изолирующие прокладки из стеклоткани и болты с изолирующими втулками соединяют с помощью эпоксидного клея с концами рельсов в монолитную конструкцию.

|

|

На линиях с электрической тягой и автоблокировкой для беспрепятственного прохождения тока через стык устанавливают специальные стыковые соединители.

Под действием сил, которые возникают

при движении поездов, особенно при тор

можении на затяжных спусках, может про

исходить продольное перемещение рельсов

по шпалам или вместе со шпалами по бал

ласту, называемое угоном пути. На двухпут

ных участках угон происходит по направ

лению движения, а на однопутных линиях

он бывает двусторонний.

Рис. 6.11. Пружинный Наилучший способ предотвращения уго-

противоутон на пути связан с применением щебеночно-

62

го балласта и раздельных промежуточных скреплений, которые обеспечивают достаточное сопротивление продольному перемещению рельсов и не требуют дополнительных средств их закрепления.

При нераздельном и смешанном скреплениях для предотвращения угона пути применяют противоугоны. Стандартные пружинные противоугоны (рис. 6.11) представляют собой пружинную скобу, защемляемую на подошве рельса и упирающуюся в шпалу. На 25-метровом рельсовом звене устанавливают от 18 до 44 пар про-тивоугонов.

Бесстыковой путь

В настоящее время на железных дорогах широкое распространение получил наиболее совершенный бесстыковой путь. Благодаря устранению стыков ослабляется динамическое воздействие на путь, существенно уменьшаются износ колес подвижного состава и сопротивление движению поездов, что снижает расход топлива и электроэнергии на обеспечение тяги поездов. Значительное сокращение числа стыковых скреплений посредством сварки отдельных рельсовых звеньев в плети позволяет сэкономить до 1,8 т металла на каждый километр пути, снизить расходы на его содержание и ремонт. Срок службы рельсов бесстыкового пути возрастает примерно на 20 % по сравнению со стыковым, деревянных шпал — на 8... 13%, балласта (до очистки) — на 25%, а затраты труда на текущее содержание пути снижаются на 10...30%.

Для бесстыкового пути рельсовые плети изготавливают, как правило, из термически упрочненных рельсов Р65 или Р75 стандартной длины, не имеющих болтовых отверстий. Рельсы сваривают электроконтактным способом на стационарных или передвижных контактно-сварочных машинах.

Между сварными плетями укладывают 2—4 пары уравнительных рельсов длиной 12,5 м или переменной длины (12,5; 12,46; 12,42 и 12,38 м) для сезонного регулирования длины плетей перед летними и зимними периодами. Весь комплект уложенных на путь уравнительных рельсов называется уравнительным пролетом. Для обеспечения необходимой прочности пути рельсовые стыки в уравнительных пролетах соединяют только шестидырными накладками и стыковыми болтами из стали повышенной прочности.

На первых этапах внедрения бесстыкового пути длина сварных плетей на сети железных дорог России обычно не превышала 800 м, что соответствовало длине специальных поездов, которые составляли из платформ, оборудованных роликами. Этими поездами плети доставляли на перегон. С 1986 г. после многолетних опытов разрешена укладка плетей, длина которых совпадает с длиной блок-участка и даже перегона, с введением ряда дополнительных требований к их изготовлению и эксплуатации.

63

Одна из основных особенностей бесстыкового пути состоит в том, что длина хорошо закрепленных рельсовых плетей при повышении или понижении температуры не может изменяться. Вследствие этого в них возникают значительные продольные растягивающие или сжимающие силы, достигающие 100...200 кН, действие которых в жаркую погоду может привести к выбросу пути в сторону, а в сильный мороз — к излому плети с образованием опасного зазора. Поэтому бесстыковой путь обычно укладывают на железобетонных шпалах с раздельным скреплением и щебеночном балласте. Балластную призму тщательно уплотняют.

Применение бесстыкового пути особенно эффективно на участках скоростного движения поездов. На этих участках к верхнему строению пути предъявляют повышенные требования, уделяя особое внимание предотвращению и устранению волнообразного износа поверхности катания рельсов, который ликвидируется их обработкой, осуществляемой специальными рельсошлифовальны-ми поездами.

Контрольные вопросы

1.Перечислите составные элементы верхнего строения пути.

2.По каким признакам пути подразделяются на классы?

3.Какие требования предъявляют к балласту?

4.Назовите основные материалы, используемые в качестве балласта.

5.Укажите назначение шпал, их тип и длину.

6.Перечислите достоинства и недостатки деревянных и железобетон

ных шпал.

7.В чем состоит назначение рельсов и каковы их основные размеры?

Что такое рельсовые скрепления?

8.Что представляет собой бесстыковой путь?

Глава 7

УСТРОЙСТВО РЕЛЬСОВОЙ КОЛЕИ

Общие сведения

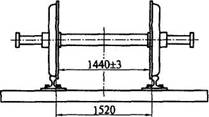

Устройство рельсовой колеи тесно связано с конструкцией и размерами колесных пар подвижного состава. Колесная пара (рис. 7.1) включает в себя стальную ось, на которую наглухо насажены колеса, имеющие для предотвращения схода с рельсов направляющие гребни.

Для того чтобы каждая колесная пара не могла поворачиваться вокруг вертикальной оси, колесные пары вагона или локомотива соединяют по две и более жесткой рамой тележек. Расстояние между крайними осями колесных пар, соединенных рамой, называется жесткой колесной базой, а между крайними осями вагона или локомотива — полной колесной базой (рис. 7.2).

Жесткое соединение колесных пар обеспечивает их устойчивое положение на рельсах, но в то же время затрудняет прохождение в кривых малого радиуса, где возможно их заклинивание. Для облегчения вписывания в кривые современный подвижной состав выпускают на отдельных тележках с небольшими жесткими базами.

|

|

Поверхность катания колес подвижного состава в средней части имеет уклон 1:20, наличие которого обеспечивает их более равномерное изнашивание, повышенное сопротивление действию горизонтальных сил, направленных поперек пути, меньшую чувствительность колесных пар к его неисправностям и препятствует появлению желоба на поверхности катания, затрудняющего прохождение колесных пар по стрелочным переводам. В соответствии с этим рельсы устанавливаются также с уклоном 1:20, что при деревянных шпалах достигается за счет клинчатых подкладок, а при железобетонных — соответствующим наклоном поверхности шпал в зоне опирания рельсов.

| Рис. 7.1. Колесная пара на рельсовой колее |

Расстояние между внутренними гранями головок рельсов называется шириной колеи. Эта ширина складывается из расстояния между колесами (1440 мм + 3 мм), двух толщин гребней (от 25 до 33 мм) и зазоров между колесами и рельсами, необходимых для

Ефииенко

65

Рис. 7.2. Жесткая и полная колесные базы:

а — электровоза ВЛ8; б — одной секции тепловоза ТЭЗ; в — паровоза серии ФД; г — четырехосного полувагона

свободного прохождения колесных пар. Ширина нормальной (широкой) колеи в прямых и кривых участках пути с радиусом более 349 м, принятая в России, составляет 1520 мм с допуском в сторону ущирения 8 мм, а на участках со скоростью движения до 50 км/ч — 10 мм. Допуск в сторону сужения равен 4 мм. До 1972 г. нормальной на наших дорогах считалась ширина колеи 1524 мм; ее сужение до 1520 мм принято для ограничения зазора между колесами и рельсами, что при возросшей скорости движения способствует уменьшению расстройств пути.

В соответствии с ПТЭ верхние части головок рельсов обеих нитей пути на прямых участках должны находиться на одном уровне. На всем протяжении прямых участков пути разрешается сооружать одну рельсовую нить на 6 мм выше другой.

При строительстве пути стыки на обеих рельсовых нитях располагают точно один против другого по наугольнику, что по сравнению с расположением стыков вразбежку уменьшает число ударов колесных пар о рельсы, а также позволяет заготавливать и менять рельсошпальную решетку целыми звеньями с помощью путеукладчиков.

Дата добавления: 2018-05-12; просмотров: 2384; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!