Расчет винта на устойчивость.

Задача 6.1 Рассчитать винтовой съемник для демонтажа подшипников качения с диаметром внутреннего кольца dв = 70мм; Dподш = 180мм. (рис. 6.1).

|

Наибольшее усилие, необходимое для демонтажа

подшипника, Q = 65 кН. В демонтаже участвуют

двое рабочих, Fраб ≈ 350 Н. Коэффициент трения

между винтом и траверсой (сталь по стали)

f = 0,1…0,15.

В результате расчета определить:

размеры резьбы винта;

высоту гайки Н;

длину рукоятки lрук ;

диаметр траверсы dтр .

Решение.

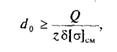

1.1. Резьба винта трапецеидальная. Средний диаметр резьбы

≥

≥  =

=  = 43,6мм ( табл. 2.36). [ 5]

= 43,6мм ( табл. 2.36). [ 5]

= 1,2…2,5; [p]изн = 8…13МПа.

= 1,2…2,5; [p]изн = 8…13МПа.

Средний диаметр d2 = 44, шаг резьбы р = 12мм, наружный диаметр d =50мм, внутренний диаметр d1 = 37мм ( табл. 2.36). [5]

1.2.Высота гайки

мм.

мм.

Число витков

zВ =  z = 8.

z = 8.

1.3.Угол подъема резьбы

1.4. Коэффициент трения f = 0,14; угол трения j = arctg f = arctg 0,14 =  .

.

|

|

|

1.5. Момент трения в резьбе

Трез =  Н ⋅ мм,

Н ⋅ мм,

1.6. Момент торцевого трения

Н ⋅ мм,

Н ⋅ мм,

(внутренний диаметр подшипника равен 70 мм по условиям задачи).

1.7. Длина рукоятки

мм на 2-х рабочих.

мм на 2-х рабочих.

|

1.8 Диаметр траверсы определяем из условия прочности на изгиб, считая траверсу двухопорной балкой, нагруженной силой Q = 65 кН, длину траверсы принимаем равной наружной диаметру подшипника. D = 180мм (рис. 6.2).

Опорные реакции

|

Кн.

Кн.

Изгибающий момент в середине длины траверсы

Условие прочности при изгибе

σи =  ≤ [σ]и ;

≤ [σ]и ;  ≤ [σ]и .

≤ [σ]и .

|

|

|

[σ]и = 100…160 МПа – для среднеуглеродистых сталей.

[σ]и = 140 МПа – для стали 35. Допускаемое напряжение [σ]и ориентировочно принято для детали ( в данном примере – траверсы), работающей по отнулевому циклу.

Из условия прочности:

≥

≥  =

=  dтр = 60мм.

dтр = 60мм.

Расчет на прочность сварных соединений.

Основным критерием работоспособности швов сварных соединений является прочность.

Исходным условием проектирования соединений является равнопрочность шва и соединяемых деталей.

Стыковые соединения

Расчет производят по напряжениям растяжения или сжатия по площади А поперечного сечения соединяемых деталей.

Условие прочности:

|

|

где F— сила, действующая в соединении, Н;

δ — толщина шва (принимается равной толщине детали), мм; lш— длина шва, мм;

σр — расчетное напряжение для шва, МПа; [σ']р — допускаемое напряжение для шва (табл. 7.1), МПа.

|

|

|

При статической нагрузке допускаемые напряжения для сварных швов определяют как часть от [σ]р на растяжение основного металла:

[σ]р =  ,

,

где σт – предел текучести основного металла, МПа; [Sт] – допускаемый коэффициент запаса прочности; [Sт] = 1,35…1,6 – для низкоуглеродистой стали.

Отношение [σ'] к допускаемому напряжению основного металла детали [σ] является коэффициентом прочности сварного соединения.

= 0,9...1,0 – значение напряжений (табл.7.1)

= 0,9...1,0 – значение напряжений (табл.7.1)

Таблица 7.1.

Допускаемые напряжения в швах.

| Вид технологического процесса сварки | Допускаемые напряжения в швах при

| ||||

| растяжении [σ']р | сжатии [σ']сж | срезе [τ'] | |||

| Автоматическая под флюсом, ручная электродами Э42А и Э50А, контактная стыковая. | [σ]р | [σ]р | 0,65[σ]р | ||

| Ручная дуговая электродами Э42 и Э50, газовая сварка. | 0,9 [σ]р | [σ]р | 0,6[σ]р | ||

| Контактная точечная и шовная | - | - | 0,5[σ]р | ||

|

|

В тех случаях, когда требуется повысить прочность соединения, применяют косые швы. Расчет косого шва выполняют по формуле, в которой [σ'] = [σ]р (рис. 7.1).

|

Значения предела текучести в зависимости от свариваемого материала (или от основного металла) – (табл. 3)

| Таблица 3 Значения механических характеристик для некоторых марок сталей |

| Марка стали | Предел прочности σр , МПа | Предел текучести σт , МПа | Предел выносливости σ-1р , МПа | Марка стали | Предел прочности σр , МПа | Предел текучести σт , МПа | Предел выносливости σ-1р , МПа |

| Ст3 и10 20 35 45 | 340 400 500 600 | 200 240 300 360 | 160 170 180 240 | 30Х 30ХГСА ВТ16 | 800 1000 1200 | 640 900 - | 280 300 350 |

Стыковую сварку применяют не только как способ соединения деталей, но и как технологический способ изготовления самих деталей.

Нахлесточные соединения угловыми швами (рис.7.2). Угловые швы рассчитывают на срез по опасному сечению т—т, совпадающему с биссектрисой прямого угла. Расчетная высота опасного сечения

h = 0,7K — для ручной сварки (сечение т—т); h = К — для автоматической.

|

Условие прочности шва на срез: τср = F/A = F/h ⋅ lш ≤ [τ']ср ,

где τср и [τ']ср – расчетное и допускаемое напряжение среза для шва, МПа (табл. 7.1)

Lш – расчетная длина шва, мм

В соединении лобовыми швами lш = 2lл , фланговыми – lш = 2lфл .

В комбинированном шве lш = lл + lфл

Задача 7.1. Длины лобовых швов, соединяющих листы (рис. 7.3) ; b = 100 мм. Листы из СтЗ. Толщина листов δ = 8. Нагрузка F = 10 кН. Сварка ручная дуговая Э50А. Проверить прочность шва.

|

Решение.

1.1. Определить допускаемое напряжение листа из Ст3:

[σ]р =  =

=  = 140 МПа.

= 140 МПа.

Допускаемое напряжение шва при срезе

[τ']ср = 0,65 ⋅[σ]р (табл. 7.1).

[τ']ср = 0,65 ⋅ 140 = 91 МПа.

1.2. Определить напряжение среза лобового шва из условия прочности на срез:

| τср

h = 0,7K;

|

| τср= |

биссектриса h шва равна 0,7К (рис. 7.3), К = δ = 8мм;

Условие прочности выполняется.

1.8.8 Расчет болтового соединения.

Опыт эксплуатации машин, аппаратов показал, что отказы соединений обычно происходят из-за разрушения резьбовых изделий и разгерметизации стыков. Как правило происходит поломка болтов и шпилек по резьбовой части. Реже встречаются поломки болтов под головкой и срез резьбы в гайке. Рассмотрим некоторые случаи нагружения болтов (винтов).

|

|

|

1. Стержень винта нагружен только внешней растягивающей силой F. (рис. 8.1)

Опасным является сечение резьбы по диаметру d1 – внутренний диаметр резьбы.

Условие прочности при растяжении:

≤

≤  ; d1 ≥

; d1 ≥  (мм);

(мм);

F - H; [σ]р – МПа.

Расчетный диаметр d1 – согласовать со стандартом и записать найденный номинальный диаметр резьбы.

2. Болт затянут, внешняя нагрузка отсутствует (крепление крышек корпусов редукторов, крепление герметичных крышек). Болт затягивается осевой силой F0 и закручивается моментом сил трения в резьбе (рис. 8.2).

|

Напряжение растяжения от силы Fзат :

σp = 4Fзат. / πd2расч. ,

где dрасч. = d – 0,94p;

d и p – наружный диаметр резьбы и шаг резьбы.

Fзат. на практике определяют:

Fзат. = Кзат. F, где F – внешняя нагрузка на один болт;

Кзат. - коэффициент затяжки по условию нераскрытия стыка.

При постоянной нагрузке Кзат. = 1,25…2.

При переменной нагрузке Кзат. = 2,5…4.

При металлической фасонной прокладке Кзат. = 2…3.

При металлической плоской прокладке Кзат. = 3…5.

Напряжение кручения от трения в резьбе

τкр =  .

.

где  - угол подъема резьбы;

- угол подъема резьбы;

- приведенный угол трения.

- приведенный угол трения.

Эквивалентное напряжение по теории энергии формоизменения

≤ [σ] .

≤ [σ] .

Подставляя выражение σp и τкр в формулу σэкв и принимая для стандартных болтов с метрической резьбой  ,

,  и f = 0,15; чему соответствует

и f = 0,15; чему соответствует  ,

,

получим: σэкв ≈ 1,3 σp .

Итак, расчет болта на совместное действие растяжения и кручения можно заменить расчетом на растяжение, т. е. Fрасч = 1,3F0. Расчетный диаметр болта:

≤ [σ]p , следовательно dрасч ≥

≤ [σ]p , следовательно dрасч ≥  , где [σ]p - см. гл. I, п. 5.5. [5]

, где [σ]p - см. гл. I, п. 5.5. [5]

dpасч согласовать с ГОСТ 9150-81 по табл. 1.12. [5]

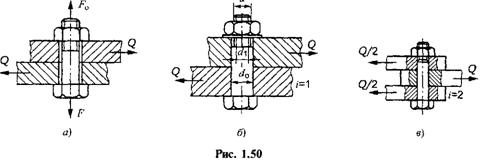

3. Болтовые соединения, нагруженные поперечной силой Q.

Болт поставлен в отверстие с зазором (рис. 8.3, а) и затянут так, чтобы сила трения возникающая между поверхностями соприкасающихся деталей, обеспечила нормальную работу соединения без смещения деталей. Расчет болта ведут по силе затяжки:

где К = 1,4…2 – коэффициент запаса по сдвигу деталей,

при статической нагрузке К = 1,3…1,5,

при переменной нагрузке К = 1,8…2;

f – коэффициент трениядля стальных и чугунных поверхностей

f = 0,15…0,2;

i - число стыков (на рис. 8.3, а i = 1; на рис. 8.3, в i = 2);

z – число болтов;

расчетный диаметр резьбы болта определяется по формулам, приведенным в гл. I, п. 5.8; [5].

[σ]p - в гл. I, п. 5.7. [5].

Болт поставлен в отверстие из-под развертки без зазора. (рис. 8.3, б).

Расчет ведется на срез по диаметру стержня d0 .

≤ [τ]ср - условие прочности,

≤ [τ]ср - условие прочности,

где i = 1…2 - число плоскостей среза (на рис. 8.3, б i = 1; на рис. 8.3, в i = 2);

|

|

79

z — число болтов;

[τ]ср — допускаемое напряжение на срез стержня болта, [τ]ср = (0,2...0,3)σт ; σт — табл. 1.14. [5]

Проектировочный расчет таких болтов ведется и на смятие по условию прочности:

|

|

где δ — толщина более тонкой детали;

[σ]см = (0,8...1,0) σт — для углеродистой стали;

[σ]см = (0,6...0,8) σт — для легированной стали ( табл. 1.14). [5]

Определить диаметр стержня болта из условия прочности на смятие:

|

|

Из двух полученных значений d0 принимают большее (табл. 1.16): [5.]

d0 = d + (1...2) мм,

где d — номинальный диаметр резьбы болта.

Задача 8.1. Подобрать болты для соединения стальных планок по данным:

F = 5,5 кН - растягивающая сила планки 1,3 и 2 (рис.8.4.);

z = 2 - число болтов. Материал болтов СтЗ;

f = 0,17 - коэффициент трения на стыке деталей;

класс прочности - 3,6, затяжка неконтролируемая.

Решение.

|

1.1.Болт поставлен с зазором, расчет ведется из условия прочности на растяжение с кручением. По табл. 1.14 [5] для СтЗ находим предел текучести σт = 200 МПа, по табл. 1.15 [5] находим [s]T = 4.

| |

1.2.Определение силы затяжки при условии отсутствия сдвига деталей

F ≤ Ff i = F0 f i,

где Ff - сила трения; i = 2 – число стыков, отсюда

;

;

учитывая коэффициент запаса по сдвигу, получим

где z - число болтов, К = 1,7, тогда

1.3.Условие прочности по эквивалентным напряжениям

≤

≤  ,

,

отсюда  .

.

По ГОСТ 9150 – 81 (табл. 1.12) [5] : d1 = 23,319мм, номинальный диаметр М 27, шаг резьбы р = 3мм;

Примечание. М 27 – не рекомендуется. Примем М 30, р = 3,5мм.

Дата добавления: 2018-05-12; просмотров: 752; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

≤ [τ′]ср

≤ [τ′]ср ≤ [τ′]ср = 91 МПа;

≤ [τ′]ср = 91 МПа;