Отжиг 2-го рода, (определение, назначение, режимы проведения).

Отжиг 2 рода различаются главным образом способами охлаждения и степенью переохлаждения аустенита, а также положением температур нагрева относительно критических точек. Основные разновидности отжига 2 рода: полный, изотермический, нормализационный, патентирование. Эти виды отжига характерны для доэвтектоидных сталей. Заэвтектоидные стали подвергаются сфероидизирующему отжигу и нормализации (нормализационный отжиг).

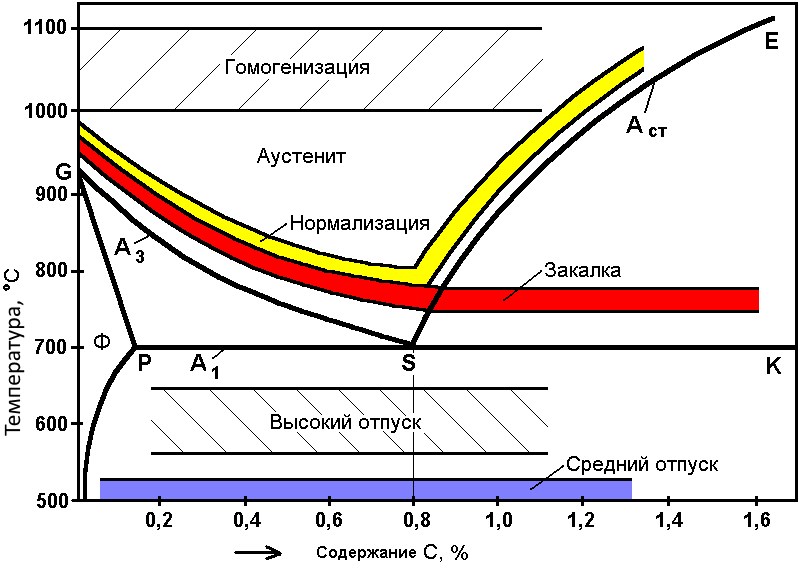

Полный отжиг - нагрев на 30-50° выше точки Ac1, выдержка и охлаждение вместе с печью (график 2 на рис. 46) до 200-400°, дальнейшее охлаждение на воздухе (ускоряется технологический процесс). Чрезмерное повышение температуры недопустимо т. к. вызывает рост аустенитного зерна и ухудшает свойства. Легированные стали, обладающие высокой устойчивостью переохлажденного аустенита, следует охлаждать медленнее (10-100 град/час), чем углеродистые(150-200град/ час). Структура после отжига доэвтектоидной стали Ф + П, зерно обычно измельчается.

Неполный отжиг - нагрев на 20-50° выше Ac1, выдержка и медленное охлаждение, для доэвтектоидных сталей применяют с целью улучшения обрабатываемости, при этом происходит только перекристаллизация перлита, для заэвтектоидных сталей применяют только неполный отжиг, который обеспечивает сфероидизацию цементита и высокие свойства, поэтому этот отжиг называют сфероидизирующим. Полный отжиг (с нагревом выше Аст) для заэвтектоидных сталей не используется, т. к. при медленном охлаждении образуется грубая сетка вторичного цементита, ухудшающая механические свойства.

Изотермический отжиг - нагрев производится также как и для полного отжига, затем быстро охлаждают (переносят в другую печь) до температур лежащих на 100-150°, ниже A1 и делают изотермическую выдержку до полного распада аустенита после чего охлаждают на воздухе (график 5 на рис. 46). Преимущество уменьшение длительности процесса, особенно для легированных сталей, получение более однородной структуры.

Используется для заготовок и др. Изделий небольших размеров, т. к. при больших массах металла невозможно обеспечить равномерное охлаждение до температуры изотермической выдержки.

Нормализационный отжиг (нормализация) - нагрев на 30-50 выше температуры линии GSE , выдержка и охлаждение на воздухе. Ускоренное охлаждение на воздухе приводит к распаду аустенита при более низких температурах, что повышает дисперсность феррито-цементитной структуры. Это повышает на 10-15% прочность и твердость средне - и высокоуглеродистой стали по сравнению с отожженной. Нормализацию широко применяют для улучшения свойств стальных отливок взамен закалки и отпуска. Для низкоуглеродистьк сталей нормализацию применяют вместо полного отжига (быстрее, а свойства близкие). Для отливок из среднеуглеродистой стали нормализация может быть конечной термической операцией. Для заэвтектоидных сталей нормализация применяется для устранения цементитной сетки, если она разорвалась при предшествующей обработке.

Патентирование- для получения канатной, пружинной и рояльной проволоки применяют изотермическую обработку, называемую патентированием. Проволоку из углеродистых сталей, содержащих от 0, 45 до 0, 85 % С нагревают в проходной печи до температуры на 150-200° выше Асз, пропускают через свинцовую или соляную ванну с температурой 450-550° и наматывают на приводной барабан. Распад аустенита происходит около изгиба С образных кривых. Структура феррито-цементитная, с очень малым межпластинчатым расстоянием - троостит патентирования. Избыточных фаз нет. После такой термической обработки проволоку подвергают многократному холодному волочению. В результате она имеет предел прочности до 200 кг/мм 2 (возможно получить до 500 кг/мм2).

Нормализация (определение и режимы проведения).

Нормализация — это, по существу, процесс отжига. Стальное изделие нагревают до температуры несколько ниже температуры закалки, выдерживают сталь при этой температуре, а затем охлаждают на воздухе. В результате сталь получается более мелкозернистой, чем при отжиге, повышаются ее твердость, прочность, ударная вязкость по сравнению с отожженной сталью. Назначение нормализации различно в зависимости от состава стали. Для низкоуглеродистых сталей нормализацию применяют вместо отжига. При повышении твердости нормализация обеспечивает большую производительность при обработке резанием и получение более чистой поверхности. Для стали 20 нормализация проводится при температуре 900-920 °С. В ряде случаев, когда от материала изделия не требуется повышенных прочностных свойств, нормализация заменяет закалку. Особенно это касается деталей из низкоуглеродистой стали, для которых применение закалки исключается из-за очень высокой критической скорости закалки. При нормализации заэвтектоидных сталей из-за ускоренного выделения из аустенита избыточного (вторичного) цементита нежелательная цементитная сетка вокруг перлитных зерен не образуется. В связи с этим одной из целей нормализации является разрушение упомянутой сетки у заэвтектоидных сталей.

Одним из способов изменения параметров стали является термообработка. Она включает несколько методов, одним из которых является нормализация. Далее рассмотрены принципы и применение данной технологии, отличия ее от прочих методов этой группы.

Общие положения

Принцип большинства технологий термической обработки подразумевает нагрев и выдержку сталей и охлаждение, что изменяет их строение. Несмотря на один принцип и сходные цели, каждая из них имеет определенные температурные и временные режимы. Термообработка может служить и в качестве промежуточного этапа, и выполнять роль окончательного технологического процесса. В первом случае такие методы используются для подготовки материала к последующей обработке, а во втором данным способом придают новые свойства.

Нормализацией стали называют процесс нагрева, выдержки материала, его последующего охлаждения на воздухе.

В результате формируется нормализованная структура. Этим объясняется название данного способа обработки.

Нормализация применяется для разных сталей, а также отливок. К тому же данной операции подвергают для измельчения структуры материала сварные швы.

Принципы

Суть нормализации состоит в нагреве стали до температуры, превышающей верхние критические значения температуры на 30 — 50°С , выдержке и охлаждении.

Температуру подбирают на основе типа материала. Так, заэвтектоидные варианты следует нормализовать в температурном интервале между точками Ас1 и Ас3, в то время как для доэвтектоидной стали используют температуры более Ас3. В результате все материалы первого типа приобретают одинаковую твердость ввиду того, что в раствор переходит одинаковое количество углерода, и фиксируется одинаковое количество аустенита. Получается состоящая из мартенсита и цемента структура.

Второй компонент способствует повышению износостойкости и твердости материала. Нагрев высокоуглеродистой стали более Ас3 ведет к увеличению внутренних напряжений вследствие роста зерен аустенита и повышению его количества за счет возрастания концентрации углерода в нем, приводящей к снижению температуры мартенситного превращения. Из-за этого сокращаются твердость и прочность.

Что касается доэвтектоидной стали, при нагреве более Ас3 она получает повышенную вязкость. Это обусловлено тем, что в низкоуглеродистой стали при этом образуется мелкозернистый аустенит, который после охлаждения переходит в мелкокристаллический мартенсит. Температуры между Ас1 и Ас3 не используют для обработки таких материалов, так как структура доэвтектоидной стали в данном случае получает феррит, снижающий ее твердость после нормализации и механические свойства после отпуска.

Оптимальные температуры нагрева при различных видах термообработки

Время выдержки определяет степень гомогенизации структуры. Нормативным показателем считают час выдержки на 25 мм толщины.

Интенсивность охлаждения в существенной степени определяет количество перлита и размеры пластин.

Так, существует прямая зависимость между данными величинами. То есть с повышением интенсивности охлаждения формируется больше перлита, расстояние между пластинами и их толщина сокращаются. Это увеличивает твердость и прочность нормализованной стали. Следовательно, низкая интенсивность охлаждения способствует образованию материала меньшей прочности и твердости.

К тому же при обработке предметов с большими перепадами сечения стремятся снизить термические напряжения во избежание коробления, причем и при нагреве, и при охлаждении. Так, перед началом работ их нагревают в соляной ванне.

При снижении температуры обрабатываемого изделия до нижней критической точки допустимо ускорение охлаждения путем помещения его в масло или воду.

Назначение

Нормализацию используют в различных целях. Путем осуществления данных работ как повышают, так и наоборот снижают твердость стали, ударную вязкость и прочность. Это определяется термической и механической историей материала. Данную технологию применяют с целью сокращения остаточных напряжений либо улучшения степени обрабатываемости материала различными методами.

Стальные отливки подвергают такой обработке для гомогенизации структуры, повышения подверженности термическому упрочнению, сокращения остаточных напряжений.

Получаемые путем обработки давлением предметы нормализуют после ковки и прокатки для сокращения разнозернистости структуры и ее полосчатости соответственно.

Нормализация с отпуском служит в качестве замены закалки для предметов сложной формы либо с резкими перепадами по сечению. Данный способ позволяет избежать дефектов.

Кроме того, нормализацию используют с целью измельчения крупнозернистой структуры, улучшения структуры перед закалкой, повышения обрабатываемости резанием, устранения сетки вторичного цемента в заэвтектоидной стали, подготовки к завершающей термической обработке стали после нормализации.

Близкие процессы

Термическая обработка стали, помимо нормализации, включает отжиг, отпуск, закалку, криогенную обработку, дисперсионное твердение. Цель нормализации, как и принцип осуществления, совпадает с названными технологиями. Поэтому далее проведено сравнение данных процессов.

Отжиг дает более тонкую структуру перлита, так как подразумевает охлаждение в печи. Его применяют в целях снижения структурной неоднородности, напряжения после обработки литьем или давлением, придания мелкозернистой структуры, улучшения обработки резанием.

Принцип закалки аналогичен, за исключением больших температур, чем при нормализации, и повышенной скорости охлаждения, благодаря тому, что его производят в жидкостях. Закалка повышает прочность и твердость, как и нормализация. Однако полученные таким способом детали отличаются хрупкостью и пониженной ударной вязкостью.

Отпуск используется после закалки для сокращения хрупкости и напряжений. Для этого материал нагревают до меньшей температуры и охлаждают на воздухе. С ростом температуры падают предел прочности и твердость, и увеличивается ударная вязкость.

Дисперсионное твердение, относящееся также к окончательной обработке, подразумевает выделение дисперсных частиц в твердом растворе после закалки при меньшем нагреве с целью упрочнения.

Благодаря криогенной обработке материал получает равномерную структуру и твердость. Такая технология особо актуальна для закаленной углеродистой стали.

Применение

Выбор какого-либо из рассмотренных способов обработки определяется концентрацией в стали углерода. Для материалов с величиной данного показателя до 0,2% предпочтительнее использовать нормализацию. Стали с количеством углерода 0,3 — 0,4% обрабатывают и нормализацией, и отжигом. В таких случаях выбор способа осуществляют на основе требуемых свойств материала. Так, нормализация стали придает ей мелкозернистую структуру, большие прочность и твердость в сравнении с отжигом. Кроме того, данная технология является более производительным процессом. Следовательно, при прочих равных условиях она более предпочтительна. Закалке ее предпочитают ввиду хрупкости получаемых таким способом изделий и при обработке предметов с перепадами сечения во избежание дефектов.

Таким образом, нормализацию можно считать промежуточной технологией по отношению к ним: она дает материал большей твердости, чем отжиг, но менее хрупкий в сравнении с закалкой, улучшая структуру и сокращая напряжения. Ввиду этого нормализация получила в машиностроении более обширное распространение.

Дата добавления: 2018-05-12; просмотров: 4478; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!