Оборудование, инструмент, заготовки

Оборудование: многооперационный станок с ЧПУ модели MV 204CU «QUASER».

Заготовки: литая заготовка из деформируемых алюминиевых сплавов.

Порядок выполнения работы

1. Ознакомиться с возможностями станка и его управлением;

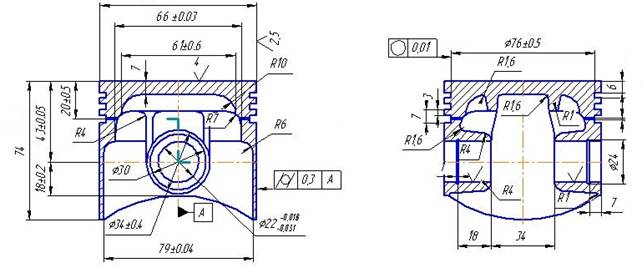

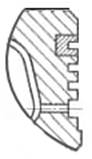

2. Изучить чертеж детали по заданию и познакомиться с ее заготовкой(рис. 1);

3. Выбрать технологические базы для установки заготовки на станке и места приложения сил ее закрепления;

4. Составить геометрический план обрабатываемой поверхности;

5. Выбрать схемы выполнения каждого сочетания обрабатываемых поверхностей. Выбрать режущий инструмент;

6. Разработать маршрут обработки поверхности заготовки;

7. Изучить программу настройки станка. Ввести ее в память оперативного запоминающего устройства под руководством мастера;

8. Выполнить обработку детали по разработанному маршруту;

9. Выполнить измерение размеров обработанных поверхностей;

10.

|

Сделать вывод о правильности назначенных маршрутов обработки отдельных поверхностей детали.

Рис.1. Эскиз поршня

Маршрут обработки алюминиевого поршня

| Номер операций | Эскиз | Содержание операций | Технические рекомендации и уточнения | |||||

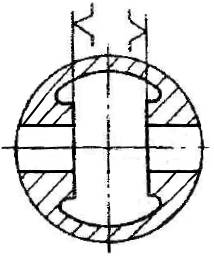

| 1 |

| Предварительное обтачивание наружного диаметра, подрезка торца со стороны днища (центрирование бобышки — по необходимости) | Базирование по внутренней поверхности поршня | |||||

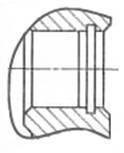

| 2 |

| Расточка базовой выточки и подрезка торца | Допуск на исполнение базового диаметра по Н7...Н9 1,25 (2,5) Ra | |||||

| 3 |

| Сверление, зенкерование, развертывание отверстия под поршневой палец | Выполняется на специальных агрегатных станках. Припуск на последующую обработку отверстия 0,5...1,5 мм, точность использования не ниже Н9, 1,25 (2,5) Ra | |||||

| 4 |

| Предварительное точение канавок под поршневые кольца, окончательное точение днища поршня | В зависимости от формы днища (камеры сгорания) обработка ее может быть выделена в одну или несколько самостоятельных операций | |||||

| 5 |

| Сверление дренажных отверстий в канавке последнего маслосъемного кольца или в специальной выточке | Специальный агрегатный сверлильный станок с периодическим выводом сверла при соотношении l/d > 5 | |||||

| 6 | Сверление отверстий для смазки, выходящих в отверстие под поршневой палец | Специальный сверлильный станок | ||||||

| 7 | Обработка «холодильников» | Точение или фрезерование в зависимости от конструкции | ||||||

| 8 | Обработка выточек для клапанов на днище поршня | Оборудование и характер работы определяется конструкцией поршня | ||||||

| 9 |

| Чистовое обтачивание наружной поверхности и окончательная обработка канавок поршневых колец | Крайне желательно совмещение обработки этих поверхностей даже при овально-бочкообразной поверхности поршня. Современное оборудование позволяет выполнять этот объем работ | |||||

| 10 |

| Чистовое растачивание отверстий под поршневой палец и канавок под стопорные кольца | Специальный алмазно-расточный станок | |||||

| 11 |

| Раскатка отверстия под поршневой палец | Операция выполняется на специальном станке жесткой шариковой или роликовой расточкой | |||||

| 12 | Подгонка поршня по весу, маркирование весовой группы | Характер операции и оборудование определяется условиями КД по определению места удаления металла | ||||||

| 13 | Контроль окончательный | |||||||

| 14 | Покрытие | Составом ВАП или коллоид-графитовое; для поверхности камеры сгорания — твердое анодирование |

Вывод: Был проведен маршрут обработки поверхностей поршня, и эскиз самого поршня.

Дата добавления: 2018-05-12; просмотров: 387; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!