НАЛАДКА И НАСТРОЙКА, РЕГУЛИРОВКА СТАНКА МОДЕЛИ 6Р81

Режимы резания на станках назначаются по технологическим справочникам.

При этом необходимо учесть:

Работа На скоростных режимах инструментов, оснащенных твердым сплавом, выгоднее, чем фрезерование на нормальных режимах инструментом из быстрорежущей стали. При этом, по мимо более высокой производительности, менее изнашиваются механизмы и направляющие стола. Станки не рассчитаны на использование полной мощности электродвигателя шпинделя при частоте вращения шпинделя до 100об/мин. Допустим при частоте 50-100 об/мин и нагружение электродвигателя не более 3 кВт. Не следует работать на станке в случае возникшей вибрации, Сильного, необычного шума приводов и подобных явлений ненормальной работы станков. Эти явления свидетельствуют о неудачном выборе режима для данных конкретных условий .Следует изменить режим резания (подачу на зуб) или инструмент (применить фрезу с неравномерным шагом зубьев).

Установка на станках необходимой частоты вращения шпинделя производится поворотом рукояток. До совмещения нужной цифры шкалы с указателем на крышке. Затем рукояткой устанавливается высокий (315-1600 об/мин) или низкий (50-250 об/мин) ряд частот вращения. Частота вращения поворотного шпинделя станка 6Р81 устанавливается с помощью трех рукояток имеющих следующее назначение : рукоятка В на два положения включает один из двух рядов частоты вращения шпинделя: 45-250 или 355-2000 об/мин, рукоятка А на два положения связана со шкалой и устанавливает нужную цифру шкалы в сектор Д (но не всегда стрелку Г). Рукоятка Б на три положения связана стрелкой Г показывает в секторе Д нужную цифру. При работе с рукоятками следует всегда доводить их до фиксированного положения.

|

|

|

Во избежание ошибочного включения аварийных для станка и инструмента режимов резания будьте особенно внимательны при установке рукояток т.к они изменяют частоту вращения шпинделей соответственно в 6,3-8 раз.

Установка инструмента на станках

Цилиндрические фрезы устанавливаются общеизвстным порядком на справках, поддерживаемых одной или двумя поддержками (серьгами). При этом следует учитывать, что для нормального фрезерования и высокого качества поверхности необходимо обеспечить: достаточную жесткость оправки, поэтому стремитесь по возможности сократить расстояние от торца шпинделя до фрезы и до серьги . точность вращения инструмента – наименьшее биение его зубьев . Для этого помимо правильной заточки фрез очень важна прямолинейность справок точность и чистота торцевпроставных колец. Бережно храните справки. Торцевые фрезы закрепляются в шпинделях с помощью справок с поводками, которые пазами одеваются на шпонки шпинделя, а выступами ведут фрезу. Возможно также крепление фрез большого диаметра непосредственно к шпинделю винтами, для которых в головке шпинделя имеются четыре отверстия.

|

|

|

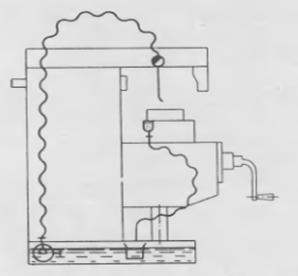

Охлаждение фрез при резании применяется только к фрезам из быстрорежущих стали и при обработке стали. Охлаждающая жидкость подается из резервуара в основании станков электронасосом, который вместе с трубопроводом находится в нише сзади станины под крышкой. Использованная жидкость возвращается в резервуар основания, проходя через отстойники, задерживающие металлические частицы. Резервуар следует промывать и освобождать отстойники по мере необходимости.

Рисунок 6.1 - Схема подачи и отвода охлаждающей жидкости.

СИСТЕМА СМАЗКИ И СМАЗОЧНЫЕ МАТЕРИАЛЫ ПРИМЕНЯЕМЫЕ ПРИ ЭКСПЛУАТАЦИЙ СТАНКА МОДЕЛИ 6Р81

Система смазки состоит из 3-х независимых систем:

- централизованной смазки;

- периодической системы смазки;

-ручная смазка.

Централизованная система смазки станка.

Централизованная система смазки предназначена для смазки привода главного движения, охлаждения передних подшипников шпинделя и питания периодической системы смазки.

|

|

|

Смазка от насосной установки НП, расположенной в смазочном отсеке гидростанции станка, через фильтр сетчатый Ф2подется на охлаждение шпинделя. На отводящем из шпинделя потоке параллельно подключен оригинальный дроссель ДР1, служащий для регулировки количества смазки, подаваемой на смазку главного привода и последовательно дроссель ДР2, расположенный на станции, регулирующий расход смазки на охлаждение шпинделя.

Наладка системы смазки производится следующим образом:

- вывернуть винт предохранительного клапана КП;

- закрыть дроссель ДР2;

- включить насосную станцию;

- установить давление 0,2 МПа;

настроить реле давления РД на это давление;

- установить давление 0,35…0,4 МПа;

- открыть дроссель ДР2, обеспечив давление на станции 0,3 МПа.

Дроссель ДР1 при сборке и эксплуатации не регулируется.

Периодическая система смазки.

Периодическая система смазки предназначена для смазки направляющих, шариковых винтов с опорами, всех 3-х координат (стола, салазок, бабки).

Система включает в себя:

- одномагистральный насос периодического действия с гидравлическим приводом Н;

|

|

|

- питатели П1, П2, П3, П4, служащие для дозированного распределения смазочного материала по точкам;

- клапан предохранительный КП1;

- конечный выключатель ВК, служащий для контроля срабатывания питателя;

- прибор управления ПУ, служащий для включения через заданные промежутки времени распределителя Р4, управляющего насосом Н.

Система смазки работает следующим образом.

Через заданные промежутки времени прибор управления и контроля выдает команду на циклическое включение золотника Р4 управляющего насосом Н и начинает отсчет времени продолжительности цикла смазки.

На панели прибора загорается белая лампа «Смазка». От насоса смазочный материал поступает к центральному питателю П1 и от него к последующим питателям П2, П3, П4 и смазочным точкам.

Рисунок 7.1- Система смазки станка модели 6Р81.

После отработки питателем П1 полного цикла в схему прибора управления поступает сигнал от конечного выключателя ВК. За это время шток ВК совершает 1 возвратно-поступательное движение. Прибор управления после получения сигнала от ВК выдает команду на выключение золотника Р4 и насоса Н. цикл смазки закончен, загорается зеленая лампа «Пауза». Если в течение контрольного времени, на которое настроен прибор управления, сигнал об окончании цикла не поступает, на пульте прибора загорается красная лампа «Авария».

Эксплуатация системы смазки.

При первоначальном пуске станка или после длительного перерыва в работе необходимо провести прокачку системы.

Пользуясь инструкцией по эксплуатации прибора управления, установить контрольное время не менее 30 секунд, время паузы – 8-10 секунд.

Прокачку производить около трех часов.

Проверить, поступает ли масло в точки смазки.

После прокачки время паузы между включениями насосов установить 20 минут.

При избыточном или недостаточном количестве смазки можно изменить время паузы, пользуясь прибором управления.

Техническое обслуживание и возможные неисправности в работе системы смотри «Паспорта на систему смазки, прибор управления, насос одномагистральный и питатели однолинейные поставляемые со станком.

В процессе эксплуатации необходимо проверить ежедневно:

- уровень масла в баке станции смазки;

- давление в системе смазки.

Через 24 часа работы станка после первоначального пуска необходимо:

- слить масло из станции смазки;

- очистить масляный бак, промыть его;

- промыть фильтры очитки масла;

- залить свежее, тщательно отфильтрованное масло.

Смазка редукторов подачи.

Смазка шестерен и подшипников редукторов привода стола, салазок производится из масляного резервуара, расположенного в корпусе редуктора.

Перед первоначальным пуском станка необходимо залить в редукторы подач масло, тщательно отфильтрованное, в количестве 4-х литров в каждый, до уровня маслоуказателя.

Через 24 часа работы станка после первоначального пуска необходимо:

- слить масло из редукторов;

- очистить резервуары масляные, промыть их;

- залить свежее, тщательно отфильтрованное масло.

В процессе эксплуатации необходимо проверять ежедневно уровень масла в масляных резервуарах.

Таблица 7.1- Перечень элементов системы смазки

| Позиция на рисунке | Наименование | Кол-во | Примечание | Способ обслуживания |

| 1 | 2 | 3 | 4 | 5 |

| 150(1) | Резервуар станины 6Р81 | 1 | V₁=16 л | Менять масло каждые 3 месяца |

| 151 | Резервуар консоли | 1 | V₁=13 л | |

| 152 | Резервуар ползуна | 1 | V₁=2,5 л | Менять масло каждые 30 дней |

Продолжение таблицы 7.1

| 153 | Резервуар лубрикатора | 1 | V₁=0,7 л | Заполнять по мере расходования |

| 154(1-4) | Масло указатель | 4 | - | Выше на 10 мм |

| 155(1-4) | Заливное отверстие | 4 | - | |

| 156(1-4) | Сливное отверстие | 4 | - | |

| 157(1,2) | Фильтр сетчатый | 2 | - | Очищать и промывать сетку |

| 158(1,2) | Насос плунжерный | 2 | Q=3 л/мин | Следить за исправностью |

| 159 | Лубрикатор для жидкой смазки | 1 | - | 1 раз в смену делать 15 оборотов рукояткой |

| 160(1,2) | Маслоуказатель | 2 | - | Постоянно следить за поступление масла |

| 161(1-13) | Пресс-масленка | 13 | - | Заполнять с помощью шприца |

Дата добавления: 2018-05-12; просмотров: 2409; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!