Виды работ и периодичность технического обслуживания. Ежесменное обслуживание.

Акционерное общество «Национальная компания « Қазақстан темір жолы»

Павлодарский учебный центр работников железнодорожного транспорта

Конспект машиниста компрессорных установок.

Разработал: преподаватель Б.С. Абдыханов.

Павлодар 2018г.

Потребность различных отраслей промышленности и строительства в сжатом воздухе постоянно возрастает. Пневматические инструменты (бытовые и промышленные), автоматизированные приёмно-подающие устройства, средства безопасности – неполный перечень оборудования, которое использует для своего функционирования такой энергоноситель. Соответственно растут и требования к компрессорам. Современные компрессоры винтового типа в значительной степени удовлетворяют поставленным требованиям. Компрессорная установка это сложный агрегат повышенной опасности. Поэтому к обслуживанию компрессорной установки допускаются лица не моложе 18 лет, прошедшие специальное обучение и имеющие допуск к работе на компрессорном оборудовании. Компрессорная установка предназначена для снабжения сжатым воздухом пневмоинструмента и механизмов, применяемых на предприятиях строительной индустрии и нефтегазового комплекса, в машиностроительной и горнодобывающей отраслях, подразделениях железнодорожного транспорта, в медицине и пищевой промышленности.

|

|

|

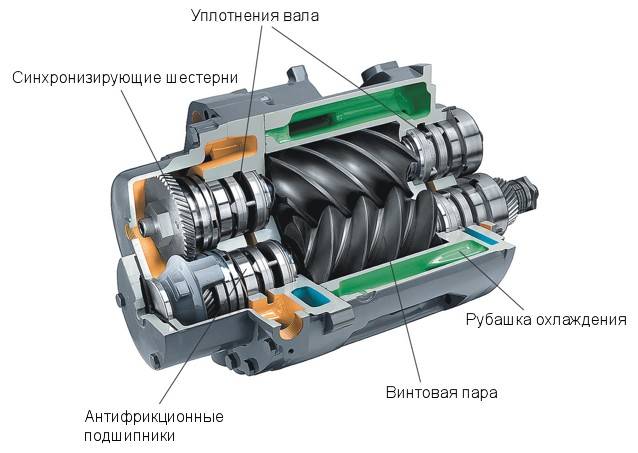

Принцип работы. Для выполнения своей главной задачи – подачи воздуха с необходимыми значениями давления и расхода – компрессору винтового типа предстоит выполнить следующие действия: отобрать из окружающей среды необходимое количество исходного воздуха; очистить его от возможных примесей, микрочастиц и пыли; перенаправить очищенный воздух в зону его сжатия; сформировать поток воздуха, набравшего нужные показатели давления; очистить воздух от посторонних включений; стабилизировать физические показатели – температуру, относительную влажность; произвести транспортировку подготовленного энергоносителя по своему дальнейшему применению. При этом необходимо реализовать следующие задачи и действия: давление и расход должны регулироваться, причём, по возможности, плавно, а удельная энергоёмкость агрегата (соотношение между производительностью и расходом электроэнергии) должна быть минимальной. По этим показателям винтовой компрессор превосходит машины поршневого типа. Они имеют компактное устройство, отличаются гарантированно устойчивой непрерывной работой, меньшим уровнем шума и вибраций. Поэтому удельный вес такого оборудования в общей доле машин аналогичного предназначения постоянно возрастает. Основные узлы и детали.Современные конструкции рассматриваемого типа оборудования включают в себя: 1. асинхронный электродвигатель; 2. систему интеллектуального управления двигателем; 3. винтовую пару роторов, встречно вращающихся на рабочих валах; 4. фильтр-очиститель входного воздуха; 5. масляный контур, конструкция которого включает в себя фильтр, маслоотделитель - сепаратор и термостат; 6. конечный охладитель сжатого воздуха; 7. всасывающий вентилятор центробежного типа; 8. систему управления; 9. блокировочные и перепускные устройства; 10. трубопроводы. С целью сокращения непроизводительных потерь мощности, увеличения компактности и эксплуатационной долговечности за передачу крутящего момента винтовой паре в схеме имеется блок электронного управления вращением ротора двигателя. Поэтому традиционные клиноременные или зубчатые передачи в машинах современного типа отсутствуют.

|

|

|

Применяемые устройства для управления винтовыми компрессорами обеспечивают постоянное изменение числа оборотов двигателя в момент его пуска и установившегося цикла работы машины. Поэтому регулировка технологических характеристик агрегата происходит плавно, при оптимальном расходе электроэнергии. Одновременно увеличивается и эксплуатационный ресурс всех подвижных элементов конструкции.

|

|

|

Последовательность получения энергоносителя.Стадии получения энергоносителя в рассматриваемых установках происходят по следующей схеме. Исходный воздух через впускной клапан засасывается вентилятором в фильтр очистки, после чего направляется в постепенно уменьшающийся спиральный зазор к винтовой паре. Одновременно туда из другого, масляного, контура поступает масло. В рассматриваемой технике оно выполняет следующие функции: 1. смазывает подшипники рабочих валов, вращающихся с большой скоростью; 2. сжимает воздушный поток, который поступает в промежуток между винтовыми роторами; 3. способствует его охлаждению, поскольку при сжатии воздушная среда неизбежно нагревается. В процессе перемещения механической смеси воздуха и масла в спиральном зазоре площадь последнего постоянно уменьшается. Этому способствует конструкция винтовых роторов, один из которых – ведущий – имеет четырёхвитковый шаг, а второй, ведомый – шестивитковый. Учитывая разницу в плотности масла и воздуха (даже с учётом постепенного сжатия последнего), действие масла является своеобразным дополнительным поршнем, увеличивающим давление в масляно-воздушной смеси. Оно может регулироваться, в зависимости от расхода масла и скорости вращения винтовых роторов. На выходе из спирального зазора смесь поступает в сепарирующее устройство, где и разделяется, причём масло последовательно поступает в фильтр очистки и термостат для охлаждения, а затем вновь возвращается в исходный контур. Сжатый воздух через систему клапанов проходит в фильтр-осушитель. Там воздух дополнительно очищают и понижают температуру до требуемых значений, после чего энергоноситель уже может транспортироваться по трубопроводам к месту своего применения. Достоинства и ограничения.При выборе типоразмера машины следует принимать во внимание следующее. Винтовой компрессор работает в режиме непрерывного вращения винтовых роторов. Поэтому, в отличие от поршневых машин, там нет цикла холостого хода, а потому действие происходит без толчков и вибраций. Соответственно, снижаются нагрузки на фундамент. Наличие масляного смазывающего клина существенно снижает шум при работе данных устройств, и одновременно способствует увеличению периода их беспрерывного действия (у современных моделей оно может составлять сутки и более). Достоинством устройства винтовых компрессоров можно также считать улучшенную регулируемость выходных характеристик, а также повышенное качество конечного воздуха.Принцип работы винтового компрессора современного типа полностью автоматизирован, что допускает его эффективное действие в составе автоматизированной поточной линии. Винтовой компрессор обладает и рядом недостатков: 1. Конструкция винтовых роторов весьма сложна, поэтому их ремонт или восстановление на неспециализированных предприятиях невозможен. При этом установить винтовую пару от другого производителя невозможно, поскольку они не унифицируются. 2. Стоимость винтовых компрессоров, из-за технологической сложности его узлов, значительно превышает стоимость других типов агрегатов аналогичного назначения. 3. Устройство масляного контура предполагает тщательную отладку на свою синхронную работу с воздушной частью схемы, что потребует высокой квалификации обслуживающего персонала. 4. При работе на неоптимальных режимах (высокий расход воздуха при одновременно сниженном давлении и наоборот) потребление масла данными агрегатами резко возрастает.

|

|

|

Установка компрессорная винтовая переносная ДЭН–45ШМ. ДЭН – установка компрессорная, винтовая с приводом от электродвигателя посредством ременной передачи; 45 – мощность электродвигателя, кВт; Ш – шумопоглощающий корпус; М – в приводе компрессора используется упругая муфта. Назначение. Компрессорная установка предназначена для эксплуатации в условиях окружающей среды для категории климатического исполнения УХЛ4 согласно ГОСТ 15150-69, при температуре окружающей среды от плюс1°С до плюс 35°С и атмосферном давлении не ниже 0,087МПа (650 мм. рт. ст.). Требования к воздуху, поступающему на вход в компрессор. Воздух, поступающий в компрессор, не должен содержать капельной влаги, частиц угля, абразивной пыли, паров любого вида жидкостей, взрывоопасных и легковоспламеняющихся газов, распыленных растворителей и красителей, токсичных дымов любого типа, кислот, щелочей и других веществ, приводящих к разрушению деталей компрессорной установки. Компрессорные установки типа ДЭН представляют собой законченный и готовый к эксплуатации блок, имеющий общую раму, не требующий специального фундамента, снабженный шумопоглощающим капотом и системой автоматизации. Производится на основе винтового компрессора со сроком наработки 40 тыс. часов до капитального ремонта.

Техническая характеристика установок.

| Параметр | Ед-ца измер. | ДЭН-45ШМ | |||||||

| Сжимаемый газ | Атмосферный воздух | ||||||||

| Давление конечное, номинальное, избыточное | МПа | 0.7 | 1.0 | 0.7 | 1.0 | ||||

| Объемная произ- ность, приведенная к начальным условиям | м3/мин | 6,5

| 7,1

| ||||||

| Температура окружающей среды | °С | от плюс 1 до плюс 35 | |||||||

| t выходящего сжатого воздуха относительно средней температуры окружающей среды | °С | +15 …20

| |||||||

| Мощность, потребляемая на валу двигателя, не более | кВт | 35.1 | 41.5 | 38 | 43

| ||||

| Способ регулирования производительности | автоматический

| ||||||||

| Компрессор | В201G, i=1.65CF90G5i=3.0 | OS110

| |||||||

| Система охлаждения компрессора | воздушная

| ||||||||

| Расход охлаждающего воздуха | м3/с | 2.25 | |||||||

| Марка применяемого масла | см. Приложение 1

| ||||||||

| Количество масла, заливаемого в масляную систему | л | 20 | |||||||

| Расход масла на унос на номинальном режиме, не более | г/ч | 1.37 | |||||||

| Содержание масла в сжатом воздухе на выходе из установки, не более | мг/м3 | 3,5 | |||||||

| Размер раздаточного вентиля | дюйм | G 1 1/2

| |||||||

| Уровень шума, не более Приводной двигатель, тип | дБ(А) | 79 Асинхронный 3-х фазный | |||||||

| марка | А200L4У3 | А200L2У3 | |||||||

| мощность номинальная | кВт | 45 | |||||||

| частота вращения номинальная | об/мин | 1460

| 2940 | ||||||

| напряжение питания номинальное | В | 380/660

| |||||||

| частота тока номинальная | Гц | 50 | |||||||

| исполнение эл. двигателя | общепромышленное

| ||||||||

| степень защиты по ГОСТ 17494 | IP54

| ||||||||

| Блок охлаждения, марка | кВт | В 3097F | |||||||

| мощность эл.вентилятора | 0,65

| ||||||||

| Масса установки, не более | кг | 850 | |||||||

| Габаритные размеры установки, не более | мм | 1610х1000х1530

| |||||||

Автоматическое управление работой компрессорной установки осуществляется микропроцессорным блоком управления CMC Air Masters S1. Установки выпускаются в переносном варианте. Установка выдерживает воздействие внешних механических факторов, регламентированных ГОСТ 17516.1- 90 для группы механического исполнения М26. Привод компрессора осуществлен от электродвигателя посредством упругой муфты.

Автоматическое управление работой компрессорной установки осуществляется без постоянного присутствия обслуживающего персонала. Компрессорные установки имеют систему плавного пуска. Они могут быть укомплектованы частотным преобразователем и предпусковым подогревателем для работы в северном исполнении при температурах окружающей среды от минус 35 до плюс 35 ºС.

Устройство компрессорной установки.

Состав установки: 1 – муфта; 2 – корпус муфты; 3 – рама; 4 – компрессор; 5 - клапан впускной; 6- маслоотделитель; 7 – воздуховод гибкий; 8 – фильтр воздушный; 9 – клапан предохранительный; 10- клапан минимального давления; 11 - вентилятор;12 – блок

охлаждения; 13 – фильтр масляный; 14 - электродвигатель приводной.

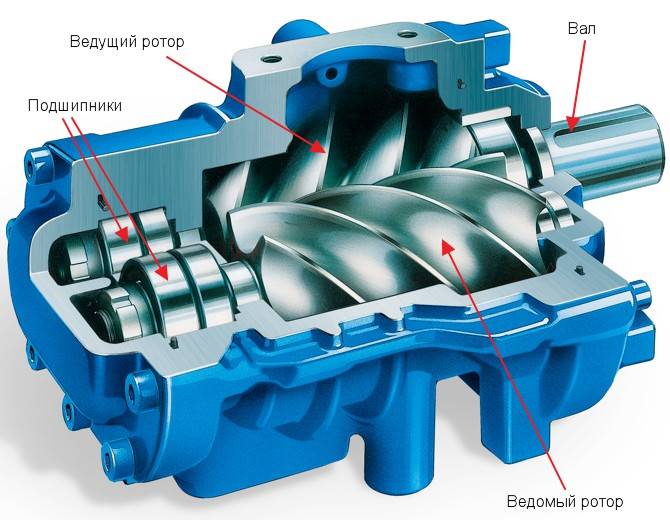

Устройство компрессорной установки. Рама. Рама служит для крепления агрегатов компрессорной установки. Рама выполнена в виде сварной конструкции из стального гнутого листа. На раме закреплены: электродвигатель, компрессор, маслоотделитель, блок охлаждения воздуха и масла. К раме прикреплены несущие и съемные панели, которые оклеены изнутри шумопоглощающим материалом. В одну из панелей встроен электрический шкаф. Панели с крышей образуют замкнутое пространство, изолирующее доступ к агрегатам установки. Для фиксации панелей в закрытом положении предусмотрены замки. Двигатель.В качестве силовой установки компрессора используются трехфазные асинхронные электродвигатели переменного тока, общепромышленного исполнения со степенью защиты по ГОСТ 17494 – 87 IP54. Двухполюсные электродвигатели А200L2У3 мощностью 45 кВт с номинальной частотой вращения 2940 об/мин. устанавливаются только с компрессором OS110. Электродвигатель закреплен болтами к плите. Плита установлена на виброизолирующие подушки. На валу эл. двигателя закреплена ступица упругой муфты для передачи крутящего момента компрессору.Винтовой компрессор. Основным узлом компрессорной установки является винтовой компрессор производства фирмы ROTORCOMP (Германия).Применяются три типа компрессоров: B201G, производства фирмы ROTORCOMP, CF90G5 и OS110 фирмы GHH RANN (Германия). Общий вид компрессоров представлен на рис. 3. Компрессор представляет собой винтовую машину маслонаполненного типа, предназначенную для выработки сжатого воздуха. Компрессор работает по принципу объемного сжатия. Атмосферный воздух после очистки фильтром поступает на вход в компрессор. В корпусе компрессора вращаются два ротора с винтовой поверхностью. Ведущий ротор имеет многозаходный винт левого вращения «с правым» направлением винтов. Ведомый ротор имеет соответствующие впадины и вершины. При вращении роторов возникают осевые силы, стремящиеся сдвинуть их друг относительно друга. Это способствует плотному контакту ведущего ротора с корпусом и ведомым ротором и снижает утечки воздуха из зоны сжатия в зону впуска. Рабочий цикл компрессора начинается, когда выступы роторов, выходят из впадин. С этого момента объем, образованный выступами роторов, их впадинами и корпусом компрессора, начинает расти. В объеме возникает разрежение и начинается впуск атмосферного воздуха. Заполненный воздухом рабочий объем винтовой парой отсекается от впускного окна компрессора и сдвигается вправо. С момента, когда выступы винтов начинают входить во впадины роторов, воздух вытесняется к окну нагнетания компрессора начинается процесс сжатия. Заканчивается процесс сжатия, когда одновременно выступ и впадина каждого ротора совмещаются с окном нагнетания. В ходе сжатия в рабочую полость компрессора через отверстие в корпусе подается масло. Оно необходимо для отвода тепла, уменьшения трения между роторами, уплотнения зазоров, уменьшения уровня шума, а также для смазки подшипниковых узлов. Масло в компрессор поступает из-за разности давлений в маслоотделителе и в рабочей зоне винтов. Чем выше давление сжатого воздуха, тем больше масла подается в компрессор. Роторы вращаются на подшипниках. Выход ведущего вала из корпуса винтового модуля уплотняется двумя манжетами. В кольцевую полость между манжетами подведен канал от впускного окна компрессора. По этому каналу отводится масло, если нарушается работа уплотнения. Компрессор и его редуктор сохраняют работоспособность в течение 40000 моточасов, после чего нуждаются в капитальном ремонте.

Общий вид компрессора EVO 9. 1 – вал ведущий; 2 - вход воздуха; 3 – отверстие подвода масла; 4–отверстие для датчика температуры; 5 - выход сжатого воздуха.

Воздухоочиститель.Для очистки воздуха используется бумажный фильтр без корпуса. Фильтрующий элемент закреплен на специальном кронштейне и коротким патрубком соединен с впускным клапаном компрессора. Для контроля за состоянием фильтра компрессорная установка снабжена индикатором засоренности. Индикатор установлен на маслоотделителе компрессорной установки. При достижении предельно допустимой засоренности воздушного фильтра (6.5 кПа это соответствует 642 мм. водяного столба.) срабатывает сигнализирующее устройство – в окошке появляется барабан красного цвета. Это является сигналом смены фильтрующего элемента. После замены фильтрующего элемента нужно перевести индикатор в рабочее положение. Для этого необходимо повернуть диск с накаткой (верхняя часть индикатора) до упора, в направлении, указанном стрелкой и отпустить. По условиям технического обслуживания фильтрующий элемент допускается очищать от пыли и грязи не более одного раза.

Фильтр воздушный (а) и индикатор засоренности фильтра (б)

Клапан впускной.Впускной клапан закрывает проход атмосферному воздуху вкомпрессор при пуске и работе на холостом ходу, возобновляет его подачу врабочем режиме и обеспечивает автоматическую разгрузку компрессорнойустановки от сжатого воздуха при остановках. При холостом ходе компрессорная установка разгружается отсжатого воздуха до уровня 0,16 МПа, обеспечивая смазку компрессора, а приостановке разгружается полностью. Это позволяет снизить затраты мощности приработе компрессорнойустановки на холостом ходу и нагрузки при пуске.Конструкция клапана не допускает выброса масла из компрессора.Клапан типа RB80Е монтируется непосредственно навпускное окно компрессора. Корпус клапана выполнен из алюминиевого сплава.В корпусе размещены воздушная заслонка и тарелка с пружиной. Онивыполняют роль обратного клапана. На корпусе закреплены реле сэлектромагнитным управлением, жиклер разгрузки, винт для регулировкивремени разгрузки, корпус механизма привода воздушной заслонки.Параметры клапана таковы. Номинальный диаметр равен 80 мм.,максимальное рабочее давление 1.5 МПа, диапазон рабочих температур от минус35 до плюс 90°С, масса клапана 3.1 кг. При расходах воздуха от 6 до 12 м3/минпотери давления в клапане невелики и соответственно равны 6 и.25 кПа.

1 – корпус; 2 – пневмоклапан с электромагнитным управлением; 3 – жиклерразгрузки;4 – корпус механизма привода воздушной заслонки;5 – винт регулировкивремени разгрузки; 6 – окно впускное.

Работа клапана.Исходное положение клапана – «закрыто». При пуске компрессорнойустановки подается напряжение в обмотку электромагнита пневмоклапана и переводит его в положение «открыто». По мере накопления сжатого воздуха в маслоотделителе произойдет подача воздуха в пневмоцилиндр и открытие впускного клапана.

Одновременно воздух поступит в канал управления двухпозиционным реле

разгрузки и переведет его в положение «закрыто». Начнется режим выработки сжатого воздуха. Клапан будет находиться в положении «открыто» до тех пор, пока в пневмосети давление не достигнет верхнего предела. Затем реле давления отключит питание в электромагнит пневмоклапана , который откроет выход воздуху из пневмоцилиндра в атмосферу. Впускной клапан закроется. Выработка сжатого воздуха прекратится. Реле разгрузки переключится в положение «открыто» и начнется разгрузка маслоотделителя через дроссель от сжатого воздуха.

При понижении давления в пневмосети ниже нижнего предела, реле давления подаст напряжение в обмотку электромагнита пневмоклапана и воздух поступит в пневмоцилиндр . Клапан откроется, и выработка сжатого воздуха возобновится. Регулировка времени разгрузки производится путем изменения проходного сечения дросселя шестигранным воротком размером 4 мм, который зафиксирован контргайкой под ключ 13 мм. Регулировку выполняет сервисная служба обслуживающей организации. Впускной клапан не требует специального обслуживания, кроме замены комплектующих изделий через 4000 часов работы.

Клапан минимального давления.Клапан минимального давления расположен на маслоотделителе. Он не допускает воздух потребителям до тех пор, пока компрессор не обеспечит минимальное давление сжатого воздуха внутри КУ (0,45МПа). Данная величина давления необходима, чтобы обеспечить циркуляцию масла независимо от режима выработки компрессором сжатого воздуха. Кроме этого клапан минимального давления предотвращает обратный поток сжатого воздуха из пневмосети или ресивера в компрессор (работает как обратный клапан). Это дает возможность полностью разгружать маслоотделитель от сжатого воздуха при остановках КУ с помощью предохранительного клапана или через жиклер разгрузкии тем самым облегчить пуск. Работа клапана происходит следующим образом. При давлениях сжатого воздуха в маслоотделителе меньших, чем 0,45 МПа, клапан закрытусилием пружины. При давлениях воздуха близких к величине 0,45 МПа клапан находится в равновесном, неустойчивом положении. Но как только клапан приоткрывается, то сжатый воздух, действуя на поршень, создает подъемную силу, которая сдвигает поршень вверх до упора. Клапан получает возможность быть в открытом или закрытом положениях в зависимости от давления в сети. Это становится возможным за счет подвижного соединения клапана с поршнем. Если давление в сети больше чем под клапаном, то воздух проходит по каналам в корпусе клапана и смещает его от поршня на свое седло.

Клапан минимального давления 1 – корпус; 2 – кольцо уплотнительное; 3 – клапан; 4 - поршень; 5 – пружина; 6 – контргайка: 7 – винт регулировочный: 8 – цилиндр поршня. Параметры клапана таковы. Корпус клапана изготовлен из алюминия, а внутренние детали из латуни и витонового войлока. Начало открытия стандартное – 0,45±0,025 МПа, падение давления от 0,003 до 0,02 МПа, пропускная способность 12 м³/мин. Высота клапана 190 мм, масса 2,0 кг, резьба на входе и выходе равна полутора дюймам. Клапан работает автоматически и не требует специального обслуживания кроме замены комплектующих изделий через 4000 часов работы.

Клапан предохранительный. Предохранительный клапан устанавливается на маслоотделителе. Он служит для защиты установки от разрушения при повышении давления выше допустимого. Кроме того, клапан используется для разгрузки от сжатого воздуха компрессорнойустановки при техническом обслуживании и ремонтных работах. Клапан имеет пружинный механизм прямого действия. Клапаны изготовлены из коррозионно-стойких материалов. Так, корпус изготовлен из латуни, пружина – из нержавеющей стали, уплотнение – из свинца, нитрила или витона. При достижении давления определенной величины поршень клапана преодолевает усилие пружины и открывает проход сжатому воздуху в атмосферу. При отвинчивании рифленой крышки подъемного устройства клапан открывается принудительно. Регулировка клапана при этом не нарушается.

Клапан предохранительный типа 81813.Параметры клапана 81813 таковы: рабочее давление – от 0,28 до 2,1 МПа,температурный режим – от минус 15 до плюс 200 ºС, проходное сечение – 132,73мм², пропускная способность воздуха при давлении 1,0 МПа – 420 литров/секунду(24 м³/мин.). Резьба трубная ¾ дюйма, размер под ключ – 24 мм. Техническое обслуживание клапана заключается в периодической проверке его работоспособности и замене уплотнительного кольца через 4000 часов работы, но не реже одного раза в год.

Фильтр масляный.Масляный фильтр обеспечивает очистку масла в компрессоре от загрязнений. Фильтр установлен на корпусе гидроплиты. Он состоит из корпуса, фильтрующего элемента, перепускного клапана и клапана-термостата. Фильтрующий элемент бумажный, поверхностного типа с тонкостью очистки до 10 мкм. Представляет собой неразборную конструкцию. Внутри фильтра смонтирован перепускной клапан. Перепускной клапан пропускает неочищенное масло в компрессор при грязном фильтре и при холодном масле.В корпусе фильтра находится клапан–термостат, а снаружи имеются четыре штуцера для присоединения рукавов высокого давления (РВД). Корпус гидроплиты закреплен вблизи блока охлаждения в удобном для обслуживания месте. Масляные фильтры необходимо менять каждые 4000рабочих часов, но не реже одного раза в год.

Фильтр масляный.1 – фильтр; 2 – корпус гидроплиты; 3 – штуцеры , 4 – клапан-термостат.

Клапан термостатический (термостат).Служит для поддержания температуры масла в компрессоре не ниже 65…70ºС во избежание образования конденсата. Конденсат в масле образуется за счет влаги, присутствующей в атмосферном воздухе. Конденсат способствует ускоренному старению масла, ухудшению его смазывающих свойств и увеличению количества масла в сжатом воздухе. При работе компрессора с температурой масла выше 80ºС выпадениеконденсата практически отсутствует. Клапан смонтирован в гидроплите 1. Рядом расположен масляный фильтр. Основой клапана являются: термоэлемент 4 с твердымнаполнителем, подвижный стакан 5 и пружина 6. При нагреве термоэлемента выше 80ºС твердый наполнитель резко увеличивается в объеме и выдвигает шток 3 из своего корпуса. Шток, упираясь одной стороной в заглушку 2 гидроплиты, вынужден сдвигать корпус термоэлемента 5, преодолевая усилия пружины 6. При этом, подвижный стаканперекрывает каналы в гидроплите. В зависимости от температуры поток масла автоматически направляется полностью или частично либо по каналу в блок охлаждения, затем через масляный фильтр в компрессор, либо через масляный фильтр напрямую в компрессор. Термостат не требует специального обслуживания.

Схема потоков масла через клапан -термостат

1 – гидроплита; 2 – заглушка; 3 – шток; 4 – стакан; 5 - корпус; 6 –пружина.

Маслоотделитель.Маслоотделитель предназначен для очистки сжатого воздуха от масла и для хранения масла. Он состоит из днища 1, обечайки 2, крышки 3 и сепаратора тонкой очистки масла 8. На корпусе маслоотделителя крепится клапан предохранительный 6, а на крышке 3 - клапан минимального давления и индикатор засоренности воздушного фильтра. Масловоздушная смесь, поступая из компрессора, ударяется в расположенный под оптимальным углом отбойник и приобретает вращательное движение. Крупные частицы масла под действием центробежных сил отбрасываются к стенке корпуса, и стекают на дно маслоотделителя.

Маслоотделитель типа 53044.03:1 – опора; 2 – днище; 3 - – горловина маслоналивная; 4 - труба для отводамасла к фильтру; 5 - обечайка; 6 – табличка с маркировкой; 7 – крышка; 8 – трубкадля предохранительного клапана; 9 - труба подвода масловоздушной смеси; 10. -указатель уровня масла; 11 - трубка для слива масла.

Частицы масла, не отделившиеся в поле центробежных сил, улавливаются сепаратором тонкой очистки (фильтром - патроном). Сепаратор установлен внутри корпуса маслоотделителя. Он служит для окончательной очистки сжатого воздуха от масла. Часть масла по наружной поверхности фильтра стекает на дно маслоотделителя. Остатки масла, проникшие сквозь фильтрующий слой во внутрь сепаратора, скапливаются на его днище и по специальной трубке отводятся в компрессор на смазку подшипников. Применение такой двухступенчатой технологии очистки воздуха от масла обеспечивает высокое качество сжатого воздуха с содержанием масла не более 3,5мг/м3. Конкретная величина масла в воздухе зависит от рабочей температуры, рабочего давления, качества и вязкости масла, скорости потока и качества предварительной очистки. Практически не содержащий масла сжатый воздух направляется к потребителю. Сепаратор подлежит замене через каждые 4000 рабочих часов, но не реже одного раза в год.

Система охлаждения.Система охлаждения компрессорной установки включает воздухо- масленый охладитель, воздухомасляный охладитель и вентилятор с дефлектором. Блок охлаждения соединен рукавами высокого давления с гидроплитой и компрессором.Охладители изготовлены из алюминиевого сплава в едином блоке и установлены в верхней части КУ. Их общая теплорассеивающая мощность равна 45 кВт. Из них 27,3% отведено на охлаждение воздуха, а 72,8% - на охлаждение компрессорного масла. Для увеличения теплопередающей поверхности трубки блока охлаждения имеют пластины, как внутри, так и снаружи. Габариты блока таковы. Ширина равна 860 мм, из них сердцевина занимает 550 мм. Толщина – 113 мм, высота сердцевины – 750 мм, высота блока вместе с пластинами для крепления равна 800 мм. Рабочее давление в обеих секциях допускается 1,6 МПа. Давление при испытаниях на прочность должно быть на 15% больше. Вентилятор осевого типа приводится в действие отдельным электродвигателем переменного тока. Блок охлаждения гарантирует надежную работу компрессора при температурах окружающей среды до плюс 35С.

Блок охлаждения В 3097.

Система управления.

Управление компрессором производится с помощью стандартного микропроцессорного блока СМС Air Masters модели S1.

Панель управления блока Air Masters S1.Блок управления (БУК) установлен на передней панели компрессорной установки.Рядом с БУКом установлена кнопка «Аварийная остановка».Дисплей блока делится на 4 зоны. Сверху, слева находится 4-х значная индикация, показывающая давление сжатого воздуха или номер страницы меню.Сверху, справа – поле символов ошибок. Середина и низ содержат рабочие символы и обозначение неисправностей.

Дисплей и кнопки управления блока Air Masters S1

1 – ввод (ENTER); 2 – шаг вниз (DOWN); 3 – шаг вверх (UP); 4 – выход (ESCAPE); 5 -информационный экран (дисплей); 6 ––светодиодный индикатор «СОСТОЯНИЕ» (зеленый),

7 - кнопка «СТАРТ» (STARTED); 8 - кнопка «СТОП»; 9 –светодиодный индикатор «ОШИБКА» (красный); 10 – сброс, незамедлительный выход из меню (RESET).

Вокруг дисплея расположен текст с расшифровкой символов и кодами возможных неисправностей. По степени важности неисправности объединены в группы.

Группа Е – требуется немедленное отключение КУ.

Группа А - подается сигнал о неисправности или о необходимости сервисного обслуживания.

Группа S – запрещается пуск установки.

Группа R – запрещается работа.

Например появление на дисплее сигнала Er: 0020 E требует немедленной остановки из-за неполадок масляного фильтра, сигнал Er: 3123R запрещает пуск КУ из-за низкой температуры масла, сигнал Er: 4804 А требует проведения сервисного обслуживания.

Работа установки.Движение потоков воздуха, масла, масловоздушной смеси и расположение трубопроводов управления компрессорной установкой представлены на схеме пневмогидравлической принципиальной. Крутящий момент от вала электродвигателя М передается на вал компрессора ременной передачей. Атмосферный воздух через фильтр воздушный 6 и клапан впускной 5 за счет разрежения, создаваемого на входе в компрессор 4, поступает к роторам, где осуществляется его сжатие. Одновременно в рабочую полость компрессора подается масло для смазки роторов, отвода тепла, выделяющегося в процессе сжатия, и уменьшения внутренних перетечек сжимаемого воздуха. Из компрессора масловоздушная смесь поступает в маслоотделитель 17 для первичной сепарации, где происходит отделение основной части масла от сжатого воздуха за счет вращательного движения смеси. Далее масловоздушная смесь направляется к сепаратору 16 (фильтр – патрону). Основная часть масла задерживается наружной поверхностью сепаратора и стекает на дно маслоотделителя. Остатки масла по внутренней поверхности сепаратора стекают на дно сепаратора и по трубопроводу, через обратный клапан 8 поступают в компрессор для смазки подшипников. Обратный клапан препятствует течению масла в сепаратор после остановки компрессора. В маслоотделителе предусмотрена защита установки от разрушения при появлении сверхдопустимых давлений в пневмосети за счет работы предохранительного клапана 1. Клапан открывается, когда сжатый воздух достигает определенного давления и сбрасывает его в атмосферу с характерным шумом. Очищенный от масла сжатый воздух через клапан минимального давления 14 поступает к потребителю. Масло циркулирует в системе под воздействием разности давлений в маслоотделителе и на входе в компрессор. Из маслоотделителя масло поступает к термостатическому клапану, который, в зависимости от температуры, направляет масло полностью или частично или в охладитель 2 блока охлаждения или минуя его – в масляный фильтр 3. Температура начала открытия термостатического клапана составляет 65…70С. Из масляного фильтра очищенное масло поступает в компрессор. Фильтр имеет перепускной клапан, который пропускает неочищенное масло в компрессор при грязном фильтре и холодном масле. В этой связи не следует использовать компрессорную установку длительное время на холостом ходу, без нагрузки. Воздух, необходимый для охлаждения масла и воздуха, выталкивается осевым вентилятором через блок охлаждения из компрессорной установки. Вентилятор приводится во вращение асинхронным электродвигателем. Компрессорная установка имеет маслоналивную горловину, указатель уровня компрессорного масла 18 в виде полупрозрачной трубки, закрепленной на маслоотделителе, кран с заглушкой для слива масла 19, датчик температуры масловоздушной смеси t, индикатор засоренности воздушного фильтра, датчик давления воздуха 15, (установлен после клапана минимального давления 14), раздаточный кран.

Схема пневмогидравлическая принципиальная ДЭН-45Ш: 1– клапан предохранительный; 2 - охладитель масла; 3 - фильтр масляный; 4 – компрессор винтовой; 5 клапан впускной 6 – воздухоочиститель; 7 – клапан выравнивания давления; 8 –клапан обратный; 9 – реле управления впускным клапаном; 11 – выключатель; 12 – реле давления электрическое; 13 - реле разгрузки с электроуправлением; 14 - клапан минимального давления; 15 – место подключения датчика давления; 16 – сепаратор; 17 маслоотделитель; 18 – указатель уровня масла; 19 кран для слива масла и конденсата; М - электродвигатель приводной; t – место подключения датчика температуры.

Система регулирования производительности. Компрессорная установка вырабатывает сжатый воздух в автоматическом режиме по схеме: «работа – холостой ход – пауза ( режим ожидания) – работа или остановка». После включения приводного двигателя электроуправляемое пневмореле 9 переключается в режим «открыто», открывается впускной клапан и начинается выработка сжатого воздуха. Она продолжается до тех пор, пока давление в сети не достигнет верхнего регулируемого предела, (например, 0,7 МПа). По сигналу от датчика давления пневмореле 9 закрывает впускной клапан и процесс сжатия воздуха прекращается. Нагрузка на электродвигатель резко падает, начинается режим холостого хода. За время работы КУ на холостом ходу нужно подготовить установку к последующему включению в рабочий режим и исключить вращение роторов в обратную сторону при внезапной остановке компрессора. Для этих целей давление воздуха в маслоотделителе снижается до величины, гарантирующей смазку компрессора (0.16 МПа), с помощью реле разгрузки 13 и реле выравнивания давлений 7 над и под винтами. При отсутствии потребления сжатого воздуха установка работает без нагрузки не менее двух минут (режим холостого хода). Затем по истечении установленного БУКом времени (до 20 мин) автоматически отключается от электрической сети. Это состояние называется « режим ожидания». При понижении давления в сети ниже нижнего предела регулирования, установка автоматически включается и переходит в рабочий режим. Величины регулируемых параметров, на которые настраивают БУК, приведены в приложении 6.

ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ. К эксплуатации компрессорной установки допускаются лица, изучившие руководство по эксплуатации. При эксплуатации КУ необходимо дополнительно руководствоваться сопроводительной документацией, поставляемой с КУ. Компрессорная установка должна быть обеспечена всеми необходимыми эксплуатационными материалами (ГСМ). Количество и качество эксплуатационных материалов должны соответствовать требованиям технической документации на КУ. При заказе запчастей необходимо указывать модель КУ, ее серийный номер, фактическую наработку и номер запчасти для заказа. Меры безопасности. К обслуживанию компрессорной установки допускаются лица, прошедшие специальное обучение и имеющие допуск к работе на компрессорном оборудовании. Персонал,допущенный к обслуживанию установки,должен тщательно изучить: инструкцию по технике безопасности,действующую на предприятии, «Правила устройства электроустановок», “Правила устройства и безопасной эксплуатации стационарных компрессорных установок” Приказ Министра по инвестициям и развитию РК от 30 декабря 2014 года № 360; руководство по эксплуатации. Трубопроводы, содержащие сжатый воздух, должны быть в исправном состоянии и соответствующим образом соединены. Перед началом работы КУ необходимо убедиться, что окончания гибких трубопроводов прочно закреплены. Перед началом работы необходимо проверить: отсутствие внешних повреждений КУ; целостность и надежность крепления узлов и агрегатов; целостность электрооборудования, компрессора, предохранительного клапана, органов управления и контроля; правильность подключения к питающей сети и наличие заземления;

НЕ ДОПУСКАЕТСЯ: вносить какие-либо изменения в конструкцию КУ без согласования сзаводом-изготовителем. В частности, увеличивать значениемаксимального давления сжатого воздуха и изменять настройкупредохранительного клапана; эксплуатировать установку при обнаружении утечек масла и воздуха, эксплуатировать КУ при открытых боковых панелях. При техническом обслуживании и ремонте КУ: не прикасаться к сильно нагревающимся деталям, (охладитель, детали нагнетательного воздухопровода и маслопровода) как во время работы, так и непосредственно после отключения установки, пользоваться только предназначенным для этих целей инструментом; все работы по ТО проводить только на выключенной КУ. Убедиться, что КУ не может быть случайно включена; перед демонтажем какой-либо части, находящейся под давлением, изолировать установку от источников давления и обеспечить разгрузку масловоздушных систем путем принудительного открытия предохранительного клапана; не проводить сварочных или других работ, связанных с перегревом, вблизи масляных систем; по завершению ремонтных работ установить на свои места узлы и детали. При включении КУ соблюдать те же меры предосторожности, что и при первом (первичном) пуске. Перед подъемом установки необходимо убедиться в исправности подъемных механизмов. Все незакрепленные части до подъема установки должны быть закреплены. Во время подъема не допускается стоять под грузом!

Подготовка к работе, пуск и остановка установки. Если компрессорная установка устанавливается в помещении, то при выборе помещения необходимо руководствоваться следующими документами: правилами безопасностиПриказ РК № 360; СНиП; Нормами и правилами СЭС; руководством по эксплуатации. Проходы должны обеспечивать возможность обслуживания компрессорной установки и быть не менее 1500 мм, а расстояние между КУ и стенами, до их выступающих частей, не менее 1000 мм. Желательно чтобы помещение, где устанавливается КУ, было отапливаемым, сухим, чистым и хорошо вентилируемым. В случае недостаточной вентиляции необходимо установить приточно-вытяжную систему вентиляции, обеспечивающую расход охлаждающего воздуха необходимого количества и качества. Компрессорную установки необходимо размещать таким образом, чтобы всасываемый воздух не был пыльным, влажным, горячим и не содержал химически активных газов. ПРИМЕЧАНИЕ:Компрессорная установка в помещении должна быть расположена как можно ближе к окну подачи воздуха (во избежание перегрева). Подсоединение компрессорной установки к пневмосети должно быть осуществлено с помощью компенсатора гибкого трубопровода и т.п., чтобы исключить передачу колебаний от КУ к пневмосети. Рекомендуется применять промежуточные запорные вентили или напорные клапаны, с тем, чтобы при ремонте не требовалось разгружать пневмосеть от давления. Диаметры трубопроводов пневмосети должны быть больше или равны условному диаметру раздаточного вентиля компрессорной установки. Подключение электропитания должен производить только обученный и аттестованный специалист-электрик,имеющий группу допуска по электробезопасности не ниже третьей! Подключение электроэнергии производить в соответствии с требованиями Правил Устройства Электроустановок (ПУЭ). Убедиться,что напряжение,подводимое к КУ соответствует требуемому. Сечение медной токопроводящей жилы питающего кабеля для электродвигателей мощностью 30, 37 и 45 кВт должно быть не менее соответственно 10, 16 и 25 мм2. Подключить питающий кабель к главному автоматическому выключателю установки с учетом потребляемой мощности. Исключить свободное размещение питающего кабеля. Кабель нужно закрепить должным образом. При включении установки необходимо следить за направлением вращения роторов винтового компрессора (направление вращения указано на корпусе винтового компрессора в виде стрелки). Вращение роторов в обратном направлении более 2секунд ведет к разрушению винтового компрессора. При подключении установки необходимо соблюдать правильное чередование фаз питающей сети. При неправильном подключении фаз компрессорная установка не запустится. При этом индикаторный светодиод реле контроля фаз гореть не будет. В этом случае необходимо поменять местами любые два фазных провода питающего кабеля на вводном автомате и произвести повторный запуск установки. При правильном подключении фаз светодиод реле контроля фаз должен гореть постоянно. ВНИМАНИЕ!Если пуск компрессорной установки осуществляется после длительного отключения, более чем на три месяца), то перед запуском необходимо обеспечить смазкой роторы компрессора. Для этого:проверните приводной вал компрессора от руки в направлении вращения на 3 – 4 оборота; снимите фильтр с патрубка впускного клапана, откройте воздушную заслонку и, отжав тарелку клапана, залейте 1,0 литр масла. Масло необходимо взять из маслоотделителя. снова проверните приводной вал компрессора от руки на 3-4 оборота;

Первый (первичный) пуск. 1) Проверить соответствие электроснабжения компрессорной установки по пункту. 2) Убедитесь, что температура окружающей среды, находится в интервале от плюс 1С до плюс 35С. 3) Проверить уровень масла, при необходимости долить. 4) Открыть раздаточный кран на 2/3 хода. 5) Перевести главный автоматический выключатель в положение “включено”. 6) Закрыть боковые панели и дверцу электрического шкафа. 7). Убедитесь, что направление вращения валов соответствует указаниям. Для этого нужно произвести кратковременный пуск установки на 2-3 секунды. При кратковременном пуске остановку осуществлять кнопкой «Аварийная остановка». После остановки кнопку вернуть в исходное положение. 8) Убедитесь, что компрессор может производить сжатый воздух. Для этого через 2-3 минуты произвести кратковременный пуск на 10-15 сек. и сбросить давление с помощью принудительного открытия предохранительного клапана. 9) Позаботьтесь об отсутствии воздушных пробок в системе смазки. Для этого через 2-3 минуты произвести кратковременный пуск на 20-30 секунд и не сбрасывать давление с помощью принудительного открытия предохранительного клапана. 10) Убедитесь, что система смазки исправна и масло циркулирует по большому контуру. Для этого нужно произвести пуск КУ на 30 минут и оценить положение по разности температур на входе в фильтр, на входе и выходе из охладителя. Остановить КУ нажатием кнопки «СТОП». 11) Проверить исправность системы автоматического регулирования производительности. Для этого надо аккуратно прикрыть на 2/3 раздаточный кран на работающей КУ. По программе, заложенной в БУК после обкатки КУ на заводе, вначале установка перейдет в режим холостого хода. Электродвигатель отработает на холостом ходу то время, которое установлено программой, и отключится от электрической сети, перейдя в режим ожидания. После снижения давления в сети ниже нижнего регулируемого предела установка автоматически включится и перейдет в рабочий режим. Следует помнить, что БУКом программируется время задержки переходавпускного клапана из закрытого положения в открытое. Это необходимо по следующим причинам. После остановки КУ происходит полная разгрузка маслоотделителя от сжатого воздуха. В первые секунды после пуска отсутствует циркуляция масла. Если не ограничивать поступление воздуха в компрессор в момент пуска, то при открытом впускном клапане нагрузка на роторы будет максимальной да еще и при отсутствии смазки. 12) После прогрева КУ до температуры масловоздушной смеси 60 – 70 ºС можно открыть краны потребителю.

Пуск при положительных температурах окружающей среды. Переведите главный автоматический выключатель в положение “включено”: откройте раздаточные краны потребителю; нажмите кнопку “пуск”.

Пуск при отрицательных температурах. ВНИМАНИЕ!Пуск компрессорной установки при отрицательныхтемпературах возможен только при наличии предпускового подогревающего

устройства. Это условие контролируется БУКом. Открыть дверцу электрощита и включить главный автоматический выключатель и автоматический выключатель вентилятора охлаждения, включить автоматический выключатель предпускового подогревателя. Вовремя подогрева не оставлять установку без присмотра,при достижении температуры масла в компрессоре, не менее +1С, автоматический выключатель предпускового подогревателя отключить, закрыть дверцу электрошкафа, запустить установку, убедитесь, что система смазки исправна и масло циркулирует по большому контуру. Оцените положение по разности температур на входе в фильтр, на входе и выходе из охладителя.

Остановка.Нажать кнопку “СТОП”. По этой команде не происходит отключения приводного электродвигателя от сети. При отсутствии потребления сжатого воздуха установка продолжает работать без нагрузки не менее 2 минут, а затем автоматически отключается электронным блоком управления компрессора, выключить главный автоматический выключатель, произвести контрольный осмотр соединений. Убедиться в отсутствии потеков масла, закрыть раздаточный кран.

Аварийная остановка.Останавливать установку кнопкой «Аварийная остановка»допускается висключительных случаях,когда есть угроза жизни и здоровью людей или

есть возможность повреждения оборудования.Нажать кнопку “Аварийная остановка”, перевести главный автоматический выключатель в положение “выключено”, убедиться, что произошла полная разгрузка системы путемпринудительного открытия предохранительного клапана, устранить неисправность.Кнопку “Аварийная остановка” вернуть в исходное положение.Пояснение. При штатной работе КУ под нагрузкой давление воздуха в маслоотделителе всегда больше порога срабатывания клапана минимального давления (4,5атм).При внезапной остановке КУ одновременно происходят два процесса: начинается разгрузка маслоотделителя от сжатого воздуха до атмосферного давления и продолжается подача масла в компрессор. Поскольку воздуха в этот момент в маслоотделителе много, то велика вероятность вращения роторов в обратную сторону с выбросом масла в воздушный фильтр компрессора.Замасленный фильтр теряет работоспособность и подлежит замене. Кроме того, поскольку жидкости не сжимаются, то велика вероятность гидроудара при пуске.

ИНСТРУКЦИЯ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ.

Обслуживание компрессорной установки людьми, не имеющими навыков работы при проведении ТО, может отразиться как на работоспособности, так и на гарантийных обязательствах завода-изготовителя. Инструкцией предусматривается четыре вида технического обслуживания КУ.

- ежесменное;

- техническое обслуживание №1

- техническое обслуживание через первые 2000 часов работы

- техническое обслуживание №2

Мероприятия, проводимые перед началом технического обслуживания. Закрыть раздаточный кран,остановить КУ и убедиться путем принудительного открытия предохранительного клапана, что произошла полная разгрузка маслоотделителя от сжатого воздуха, подождать, пока КУ остынет во избежание получения ожогов; отключить установку от электросети (перевести главный автоматическийвыключатель в положение “выключено”).закрыть запорный вентиль, находящийся между установкой и пневмосетью

Действия после проведения технического обслуживания. Запустите КУ и убедитесь в ее исправном состоянии;сделайте запись о проведенных работах в Формуляре.

Виды работ и периодичность технического обслуживания. Ежесменное обслуживание.

- выполнить требования п.3.1;

- очистить установку от пыли и грязи;

- проверить состояние и комплектность электрооборудования;

- проверить уровень масла в маслоотделителе;

- произвести осмотр узлов и деталей КУ;

- проверить состояние индикатора засоренности воздушного фильтра.

Барабан красного цвета на индикаторе является сигналом смены фильтрующего элемента воздушного фильтра.

- визуально убедитесь в отсутствии утечек масла.

Виды работ и периодичность технического обслуживания.

Таблица 3

| Вид обслуживания | Периодичность, в часах работы

| |||

| Ежесменное | ТО №1 каждые 50 | Первые 2000 | ТО №2 каждые 4000 | |

| Замена масла* | ||||

| Замена масляного фильтра* | ||||

| Замена фильтрующего элемента воздушного фильтра*** | ||||

| Проверка уровня масла | ||||

| Проверка электрических соединений (протяжка контактов) | ||||

| Проверка герметичности пневмогидросистем | ||||

| Проверка крепления узлов и деталей | ||||

| Очистка охладителя (продувка) | ||||

| Очистка охладителя (промывка)** | ||||

| Замена сепаратора | ||||

| Замена РТИ ремкомплекта впускного клапана | ||||

| Замена РТИ ремкомплекта клапана минимального давления | ||||

* Возможно уменьшение интервала между заменами, в зависимости от условий эксплуатации; ** Если есть необходимость; *** Замена проводится по индикатору засоренности.

Техническое обслуживание № 1.Через каждые 50ч работы:

- выполнить все операции ежесменного технического обслуживания;

- проверить крепление узлов и деталей и при необходимости подтянуть;

- продуть охладитель.

Техническое обслуживание через первые 2000 ч работы:

- выполнить все операции технического обслуживания № 1;

- заменить масляный фильтр компрессора;

- заменить фильтрующий элемент воздушного фильтра компрессора;

- произвести проверку электрических соединений;

- занести данные в Формуляр.

Техническое обслуживание № 2. Через каждые 4000ч работы:

- выполнить требования п.3.1;

- выполнить все операции технического обслуживания № 1;

- очистить и промыть блок охладителей (см. п. 3.9);

- заменить фильтр-патрон маслоотделителя (см. п. 3.8);

- при необходимости проверить работу предохранительного клапана, но не реже 1 раза в год;

- произвести ревизию впускного клапана и заменить РТИ, входящие в состав ремкомплекта ;

- произвести ревизию клапана минимального давления и заменить РТИ, входящие в состав ремкомплекта (поставляется отдельно).

- обязательно делайте записи о проведенных работах в Формуляре!

Техническое обслуживание электродвигателей.ТО электродвигателей необходимо проводить согласно руководству по их эксплуатации. В основном оно заключается в пополнении смазкой переднего и заднего подшипниковых узлов. Пополнение смазки произвести через ниппели с помощью шприца.

- однократно в период обкатки в объеме 15-20 грамм;

- через каждые 700-750 часов работы в объеме 30-35 грамм.

Внимание!При втором и последующем пополнении смазкой нужно вывернуть сливные

пробки, во избежание переполнения подшипникового узла и попадания смазки ввнутрь электродвигателя. Замену смазки производите с вывернутыми сливными пробками до полной замены старой смазки новой. Дайте двигателю возможность вращаться 1 – 2 часа без пробок, чтобы убедиться в удалении лишней смазки. После этого закройте выпускные отверстия пробками. После трех-четырех пополнений рекомендуется произвести полную замену

смазки с частичной разборкой и промывкой подшипникового узла. Для промывки подшипников и полостей подшипниковых крышек используйте керосин (бензин) При обнаружении неисправностей составляется акт обследования электродвигателя.

Замена фильтрующего элемента масляного фильтра:

- выполнить требования п.3.1.

- поместить защитный материал под фильтр, так как при демонтаже фильтра из гнезда вытекает масло;

- снять масляный фильтр.

- мазать маслом уплотнитель нового масляного фильтра.

- завернуть новый фильтр до касания резиновым кольцом плоскости корпуса фильтра, после чего окончательно затянуть рукой или с помощьюспециального ключа еще на 1/2...3/4 оборота.

- утилизировать старый масляный фильтр, руководствуясь правилами по утилизации вредных отходов.

Замена масла.

- выполнить требования п. 3.1.

- медленно открутить пробку маслоналивной горловины (в пробке имеется

боковое отверстие, из которого возможна разгрузка маслоотделителя от остаточного

давления).

- слить масло. Для этого, не открывая шарового крана для слива масла, вывернуть из него заглушку G1/2. Установить из ЗИП взамен заглушки G1/2 цанговый фитинг G1/2 – 14/12 (наружный и внутренний диаметры трубки дляслива масла). Закрепить в цанге фитинга трубку 14/12 из ЗИП. Открыть сливной кран и слить масло. Закрыть кран. Убрать трубку. Заменить цанговый фитинг заглушкой G1/2. Залить масло до максимального уровня, после чего закрутить пробку, произвести пуск установки, дать ей проработать около 3 мин для удаления

воздушных пробок, проверить уровень масла, при необходимости долить до максимального

уровня. Утилизацию отработанного масла произвести в соответствии с действующими

нормативами. ВНИМАНИЕ! Используйте только рекомендуемые марки масел. Не смешивайте масла разных марок между собой.

| Рекомендуемые марки масел в зависимости от условий эксплуатации | |

| При температуре окружающей среды от минус 5 ºС до плюс 35 ºС | При температуре окружающей среды от минус 35 ºС до плюс 35 ºС |

| Rarus 425 (фирма Mobil) Primecool (фирма GHH RAND) Renolin SC 46 (FUCHS) Corena S 46 (фирма Shell) | Rarus 1025 (фирма Mobil) Cetus Pao 46 (фирма Texaco) Primecool Plus (фирма GHH RAND) Corena AS 46 (фирма Shell) |

Замена воздушного фильтра.

- выполнить требования п. 3.1

- снять фильтрующий элемент с кронштейна.

- очистить посадочное место фильтра от пыли и грязи.

- установить новый фильтрующий элемент, либо старый после чистки.

Старый фильтрующий элемент подлежит чистке не более одного раза. Чистка фильтрующего элемента проводится двумя способами. Выбить пыль встряхиванием, не прилагая больших усилий, чтобы не повредить фильтрующий элемент; Продуть изнутри фильтрующий элемент сухим сжатым воздухом давлением 4 – 5атм, направляя струю воздуха под углом к фильтрующей поверхности. При замене фильтра не допускать попадания пыли и грязи во внутрь впускного клапана компрессора!Утилизацию использованного фильтрующего элемента произвести всоответствии с действующими нормативами.

Замена сепаратора в маслоотделителе. Во время снятия и установки крышки маслоотделителя обратить внимание на положение медной трубки. Свободный конец трубки, срезанный под углом, должен быть направлен в центр чашки сепаратора и почти касаться дна. Неправильная установка трубки приведет к повышенному содержанию масла в сжатом воздухе. ИЗВЛЕЧЕНИЕ: Выполнить требования п. 3.1;отсоединить трубопровод, соединяющий клапан минимального давления с охладителем;отсоединить пневмотрубки;разъединить крышку маслоотделителя от корпуса. Осторожно снять крышку маслоотделителя, не повредив медную трубку. Трубка присоединена к обратной стороне крышки маслоотделителя, снять верхнюю прокладку; извлечь сепаратор; снять нижнюю прокладку. Установка: Очистить уплотнительную поверхность маслоотделителя; очистить при необходимости емкость; установить нижнюю прокладку (при необходимости - заменить); установить новый сепаратор; установить верхнюю прокладку (при необходимости – заменить); установить крышку маслоотделителя; поочередно по диагонали затянуть гайки с равным усилием; подсоединить пневмотрубки к крышке маслоотделителя (в соответствии спринципиальной схемой); подсоединить рукав высокого давления к клапану минимального давления. Утилизировать старый фильтр-патрон, руководствуясь правилами по утилизации вредных отходов.

Очистка охладителя. Засорившийся охладитель повышает рабочую температуру

компрессора и может привести к остановке КУ.Выполнить требования п. 3.1Охлаждающая поверхность охладителя должна быть чистой. Это являетсязалогом оптимального охлаждения компрессора, что в свою очередь обеспечиваетдлительный срок службы установки. Особо загрязненный охладитель рекомендуетсяснять с установки и промыть наружную поверхность слабым моющим средством.

Проверка герметичности воздушных и масляных коммуникаций.Проверка герметичности воздушных и масляных коммуникаций проводится визуально. При обнаружении утечек масла или воздуха, необходимо установить причину утечки и устранить. В случае не герметичности рукавов высокого давления(РВД) они подлежат замене. ВНИМАНИЕ!Запрещается работа установки при наличии утечек масла или воздуха. При появлении утечек немедленно остановить компрессорную установку и устранить неисправность.

Регулировка натяжения приводных ремнейНатяжение ремней осуществляется при помощи натяжного ролика.Метка на планке 3 натяжного ролика должна находиться в пределах 10

шкалы, которая имеется на опоре 2. Для этого необходимо отпустить стопорный болт 1, ослабить крепление болта 4 и поворотом опоры 2 выставить стрелку. После этого затянуть болт 4 крепления ролика и стопорный болт 1. Внутри опоры размещены упругие элементы, позволяющие длительное время удерживать ремни в натянутом состоянии. Контроль натяжения ремней осуществлять следующим образом: при усилии 50 Ньютонов прогиб каждого ремня не должен превышать 6 мм. Можно воспользоваться прибором “Optikrig” согласно прилагаемой к нему инструкции. Прогиб ремня измерять на середине ветви L.

Рисунок 22 –Схема натяжения приводных ремней.

Закрепление шкива и его установочного конуса. Выключить КУ, переведя главный автоматический выключатель в положение «выключено». Разгрузить КУ путем принудительного открытия предохранительного клапана, вставить конус 2 в ступицу и завернуть без усилия два установочных болта 1 (расположение установочных болтов показано на рис. 23). Используйте винтовую нарезку для болтов, которая находятся на посадочной поверхности шкива, очистить вал, установить на него шкив с конусом. При установке шкива конусфиксируется на валу первым, после этого обычно шкив еще немного смещается относительно конуса, проверить, чтобы наружные торцы шкивов были в одной плоскости, затянуть болты 1 с равным усилием ,подтянуть болты, ударяя по конусу через оправку. Повторить это несколько раз для того, чтобы конус был посажен достаточно плотно. Периодически проверяйте затяжку болтов, заполнить отверстия для демонтажа шкива смазкой (в целях защиты отпопадания грязи), при демонтаже шкива и его установочного конуса необходимо:отвернуть установочные болты;один из болтов ввернуть в отверстие, у которого винтовая нарезка для болта находится на посадочной поверхности конуса; снять установочный конус, а затем шкив.

Рисунок 23 –Схема закрепления шкива на валу.

Поверка приборов.В соответствии с Законом «Об обеспечении единства измерений» приборы подлежат калибровке или поверке. Поверку термометров в период эксплуатации проводить в соответствии стребованиями ГОСТ 8624-80 и ГОСТ 8.305-79. Калибровка и поверка манометров в процессе эксплуатации проводится в соответствии 2124-90. Интервал калибровки или периодичность поверки – 1год.

ОСНОВНЫЕ НЕИСПРАВНОСТИ И СПОСОБЫ ИХ УСТРАНЕНИЯ

Возможные неисправности в работе установки и способы устранения приведены в таблице 4.

| №п/п | Признаки неисправн | Возможная причина | Действия по устранению | |||

| 1. | Ку не включается индикация БУК отсутствует | Нет питания | Проверить наличие напряжения на вход в КУ | |||

| Отключен вводной автоматический выключатель.

| Включить | |||||

| Отключен автоматический выключатель схемы управления. | Включить | |||||

| Неправильное чередование фаз питающей сети (не горит светодиод на реле контроля фаз).

| Поменять местами любые два фазных провода питающего кабеля на вводном автомате.

| |||||

| Неисправен предохранитель в цепи питания БУК (24 В). | Заменить предохранитель | |||||

| Неисправен БУК. | Обратиться в сервисную службу завода- изготовителя | |||||

| 2. | КУ не включается Индикация БУК присутствует

| Низкая температура окружающего воздуха (менее 1С). | Обеспечьте выполнение п. 2.3.1.

| |||

| Сигнал о какой-либо неисправности препятствует запуску. | Проверить сигналы БУК (см. РЭ БУК).

| |||||

| Нажата кнопка «аварийная остановка». | Вернуть кнопку в исходное положение.

| |||||

| Неисправность электрооборудования. | Проверить контакты контакторов, пускателей | |||||

| Не завершена разгрузка маслоотделителя. | Подождать пока не снизится давление (заводская установка – 2)

| |||||

| 3. | КУ тяжело разгоняется | Сечение питающего кабеля недостаточно.

Низкое напряжение (напряжение ниже номинального более чем на 5%).

Впускной клапан неисправен.

Неисправность в электродвигателе или винтовом блоке.

| Измерьте питающее напряжение на входе в КУ перед запуском и во время работы. Если напряжение падает более чем на 5%, сечение кабеля недостаточное. Заменить кабель на соответствующий.

Измерьте напряжение. Устранить неисправность

Остановите КУ. Снимите воздушный фильтр. Убедитесь, что впускной клапан закрыт

Остановить КУ. Обесточить. Проверить вращение винтового блока вручную. При трудном вращении сообщить в сервисную службу завода- изготовителя.

| |||

| 4.

5.

6. | КУ не поднимает давление в системе.

Давление установки. Сжатого воздуха на выходе из КУ превышает максимально установленное

Недостаточная производительноть.

| Утечка воздуха в системе. | Проверить герметичность соединений.

| |||

| Клапан минимального давления неисправен | Сообщить в сервисную службу завода-изготовителя | |||||

| Впускной клапан неисправен. | Сообщить в сервисную службу завода-изготовителя | |||||

| Изменены установки давления в БУК. | Изменить установки

| |||||

| Неисправен впускной клапан.

| Визуально проверьте закрытие впускного клапана в режиме «холостого хода». Сообщите в сервисную службу завода-изготовителя.

| |||||

| Засорился воздушный фильтр.

| Заменить фильтрующий элемент воздушного фильтра, см. п.3.6.

| |||||

| Засорился сепаратор. | Заменить, см. п.3.7. | |||||

| Ослабли ремни привода. | Отрегулировать натяжение согласно п. 3.10.

| |||||

| Неисправен впускной клапан. | Исправить (при согласовании с заводом-изготовителем) или заменить. | |||||

| Утечки в пневмосети. | Проверить, устранить. | |||||

| Неверно установлены граничные значения давления.

| Настроить при помощи БУК (согласовать с заводом- изготовителем).

| |||||

| 7. | Перегрев компрессора | Высокая температура окружающей среды | Обеспечить воздушную вентиляцию | |||

| Засорился охладитель | Произвести очистку, см п3.8 | |||||

| Низкий уровень масла | Долить | |||||

| Засорился масляный фильтр | Заменить, см п3.4 | |||||

| Не исправен термостатический клапан | Заменить термоэлемент | |||||

| Не исправен датчик температуры | Заменить | |||||

| Загрязнен фильтрующий элемент воздушного фильтра. | Заменить, см. п.3.6.

| |||||

| Закончился срок службы масла. | Заменить, см. п.3.5.

| |||||

| Неправильные настройки максимальной температуры БУК. | Исправить согласно Приложение 1. | |||||

| 8. | Повышенный расход масла

| Засорился, либо не исправен сепаратор. | Заменить, см. п.3.7.

| |||

| Работа при повышенной температуре масла.

| Обеспечьте нормальную температуру охлаждающего воздуха. Проверьте состояние охладителя и вентилятора.

| |||||

| Неисправна система отвода масла из сепаратора. | Визуально во время работы проверьте возврат масла по трубке. Масло небольшими порциями должно поступать в компрессор. | |||||

| Высокий уровень масла. | Проверьте уровень масла.

| |||||

| Залито масло, не соответствующее данному типу КУ | Заменить, см. п.3.5

| |||||

| 9. | Утечка масла через Манжету вала | Износ манжеты.

| Заменить. | |||

| 10. | Двигатель останавливается Сигналами от Теплового реле | Неверная установка параметров теплового реле или тепловое реле неисправно | Проверьте правильность установки значения тока на тепловом реле. Токоизмерительными клещами замерьте значение тока на трех фазах при полной нагрузке. Убедитесь, что значение тока не превышает допустимое. Разница между значениями тока на разных фазах не должна превышать 10%. Если реле размыкается при значении тока меньшем, чем установлено на тепловом реле, реле неисправно . Замените его. | |||

| Низкое напряжение сети | Если напряжение питающей сети ниже номинального на 5% и более, обратитесь к поставщику электроэнергии. | |||||

| Давление на входе из КУ превышает допустимое значение | См. п. 5 данной таблицы

| |||||

| Загрязнен сепаратор | При работе КУ в режиме полной нагрузки сравните давление внутри маслоотделителя и показаниями БУК. Если разница более чем 0,1 МПа, то необходима замена сепаратора. | |||||

| Неисправность компрессора

| Признаком может послужить повышенный шум или наличие посторонних шумов при работе. Сообщите в сервисную службу завода- изготовителя

| |||||

| Неисправность электродвигателя | Превышение токов электродвигателя может быть вызвано перегрузками, связанными с неисправностью подшипников или одной из обмоток электродвигателя . Сообщите в сервисную службу завода-изготовителя. Заменить, см. п.3.7. | |||||

| 11.а ить датчик температуры клапанды в КУ | Слишком частый переход в холостой режим. | Слишком узкий диапазон давлений.

Низкое потребление сжатого воздуха

| Расширить диапазон давлений при помощи БУК (согласовать с заводом- изготовителем).

Установить ресивер в пневмосети (согласовать с заводом-изготовителем).

| |||

| Заужено сечение трубопровода на выходе сжатого воздуха из КУ

| Подобрать трубопровод согласно п. 2.3.2.

| |||||

| 12. | Срабатывает предохранительный клапан | Неправильные настройки максимального давления БУК | Исправить согласно Приложения 1. | |||

| Засорился сепаратор. | Заменить см.п.3.7 | |||||

| Неисправен либо неправильно отрегулирован предохранительный клапан | Заменить либо отрегулировать | |||||

| Неисправен впускной клапан | Впускной клапан должен быть закрыт после перехода Ку в режим «холостого хода»ю Сообщите в сервисную службу завода-изготовителя | |||||

| 13. | Повышенный шум КУ | Ослабли соединения | Проверит затяжку всех соединений (крепление электродвигателей, шкивов,кентилятора.) | |||

| Неправильная установка шкивов. | Проверить правильность установки шкивов. | |||||

| Неисправность подшипников электродвигателя. | Сообщите в сервисную службу завода-изготовителя | |||||

| Неисправность компрессора. | Обратитесь в сервисную службу завода-изготовителя. | |||||

| 14. | Повышенный шум при достижении максимального давления | Приводные ремни изношены или ослаблены. | Отрегулируйте натяжение ремней (см. п.3.10) или замените. | |||

| Неисправность подшипников электродвигателя. | Сообщите в сервисную службу завода-изготовителя. | |||||

| Неисправность компрессора. | Сообщите в сервисную службу завода-изготовителя. | |||||

| 15. | Интенсивный износ ремней привода.

| Неправильная установка шкивов. | Отрегулируйте установку шкивов, см. п. 3.9. | |||

| Неправильно отрегулировано натяжение ремней. | Отрегулируйте натяжку ремней, см. п. 3.10. | |||||

| 16. | Интенсивный износ Контактов пускателей (подгорание).

| Низкое напряжение сети. | Обратитесь к поставщику электроэнергии. | |||

| Недостаточное сечение кабеля.

| Замените на требуемое сечение. | |||||

| Частые остановки и запуски КУ.

| Максимально допустимое количество пусков в час – 6. Более частые запуски приводят к сокращению срока службы контактов пускателей и обмоток электродвигателей. | |||||

| Неисправна система разгрузки.

| Обратитесь в сервисную службу. | |||||

ПРАВИЛА ХРАНЕНИЯ.При хранении КУ должна быть защищена от механических повреждений и деформаций.КУ может ставиться на кратковременное или длительное хранение. Хранение считается кратковременным, если продолжительность нерабочего периода установки составляет от 10 дней до 3 месяцев; длительным - если перерыв в использовании КУ продолжается более 3 месяцев. Подготовку к кратковременному хранению установки проводить непосредственно после окончания работы, а к длительному - не позднее 10 дней с момента окончания работы. Перед установкой на хранение проверить техническое состояние КУ и при необходимости устранить неисправности. Хранить КУ в специально отведенном для этого месте (на площадке под навесом или в помещении), соответствующем правилам пожарной безопасности. При длительности нерабочего периода до 10 дней допускается хранить КУ на открытой площадке, не зачехляя и не снимая с КУ агрегатов, узлов и деталей. При длительности нерабочего периода до 3 месяцев можно хранить КУ на открытой площадке в зачехленном виде или под навесом. Если работа КУ останавливается более чем на три месяца,то для защиты роторов от коррозии,в компрессор необходимо залить 1,0литра компрессорного масла.Для этого снять фильтр с патрубка впускного клапана и,отжав тарелку,залить масло во впускное отверстие компрессора (масло необходимо взять из маслоотделителя). При более длительном нерабочем периоде необходимо: закрыть раздаточный кран; произвести консервацию электродвигателя;

ослабить или снять приводные ремни; хранить КУ в зачехленном виде под навесом или в помещении с влажностью воздуха не выше 80%. Во время хранения не реже одного раза в 6 месяцев пускать ее в работу на 30-60 минут. ЗИП КУ (при его наличии) следует хранить в отапливаемом и вентилируемом помещении на стеллажах. Допускается хранить ЗИП в полевых условиях не более 2 месяцев, не подвергая действию прямых солнечных лучей.

Рекомендуемые марки масел. Перед использованием масла следует учесть следующие обстоятельства, влияющие на работу КУ:продолжительная работа при температуре масла более 90ºС сокращает наполовину период между сменами масла;высокая рабочая температура масла ускоряет образование смол и засоряет фильтр - патрон маслоотделителя.

Регулируемые параметры

| Регулируемая величина | Заводская установка | ||

| Давление перехода КУ в режим «холостой ход»*, МПа | 0,7 | 1,0 | 1,3 |

| Давление перехода КУ в рабочий режим (автозапуск)*, МПа | 0,5 | 0,8 | 1,1 |

| Длительность режима "холостой ход" перед остановкой КУ, мин | от 2 до 20

| ||

| Давление срабатывания предохранительного клапана*, МПа | 0,80 | 1,15 | 1,39 |

| Температура масловоздушной смеси, максимальная аварийная, при которой установка отключится, 0C | +110

| ||

| Температура масловоздушной смеси минимальная, при которой установка не включится, 0C | +1 | ||

Регулировку параметров производят специалисты сервисной службы обслуживающей организации. Длительность режима «холостой ход» должна быть такой, чтобы период от остановки до пуска КУ был не менее 2 минут. Допускается не более 6 пусков в течение часа. В случаях, когда КУ работает с максимальной производительностью, необходимо увеличить

длительность режима «холостого хода» до 600 сек. Для обеспечения эффективной работы КУ разница между давлением перехода в режим «холостого хода» и давлением перехода в рабочий режим должна составлять не менее 1,5атм.

Приказ Министра по инвестициям и развитию Республики Казахстан от 30 декабря 2014 года № 360. Зарегистрирован в Министерстве юстиции Республики Казахстан 13 февраля 2015 года № 10251 « Об утверждении Правил обеспечения промышленной безопасности при эксплуатации компрессорных станций».

В соответствии с подпунктом 14) статьи 12-2 Закона Республики Казахстан от 11 апреля 2014 года «О гражданской защите» ПРИКАЗЫВАЮ:

1. Утвердить прилагаемые Правила обеспечения промышленной безопасности при эксплуатации компрессорных станций.

2. Комитету индустриального развития и промышленной безопасности Министерства по инвестициям и развитию Республики Казахстан (Ержанову А.К.) обеспечить:

1) в установленном законодательством порядке государственную регистрацию настоящего приказа в Министерстве юстиции Республики Казахстан;

2) в течение десяти календарных дней после государственной регистрации настоящего приказа в Министерстве юстиции Республики Казахстан, направление копии на официальное опубликование в средствах массовой информации и информационно-правовой системе «Әділет» республиканского государственного предприятия на праве хозяйственного ведения «Республиканский центр правовой информации Министерства юстиции Республики Казахстан».

Общие положения.Настоящие Правила разработаны в соответствии с подпунктом 14) статьи 12-2 Закона Республики Казахстан от 11 апреля 2014 года «О гражданской защите» и определяют порядок обеспечения промышленной безопасности при эксплуатации компрессорных станций (далее – Правила). Для производства работ при эксплуатации компрессорных станций организацией разрабатываются и утверждаются, руководителем организации, технологические регламенты (далее – Технологические регламенты) по обеспечению безопасного ведения работ с учетом проектных решений, инструкций изготовителя, положения о производственном контроле.

Требования безопасности к компрессорным установкам: Безопасная эксплуатация, монтаж и ремонт стационарных поршневых и ротационных компрессорных установок установленной мощностью от 14 киловатт и выше, а также сосудов компрессорных установок (воздухосборники, газосборники, масловдагоотделители и другие емкости), воздухопроводов и газопроводов данных компрессорных установок, работающих на воздухе и инертных газах с давлением от 0,2 до 40 мегапаскаль (от 2 до 400 килограмм сил на квадратный сантиметр обеспечивается путем соблюдения требований настоящих Правил. Материалы (трубы, патрубки, гнутые элементы (отводы), компенсаторы, фланцы, заглушки, прокладки, арматура, электроды, сварочная проволока, болты, шпильки, гайки и тому подобное), методы и объем контроля сварных соединений, применяемые при монтаже и ремонте трубопроводов компрессорных станций должны определяться проектом компрессорной станции. Соединение элементов, арматуры и деталей трубопроводов должно производиться сваркой. Применение фланцевых соединений допускается только для присоединения трубопроводов к арматуре и деталям оборудования, имеющим фланцы. Резьбовые соединения допускаются только для присоединения контрольно-измерительных и регистрирующих приборов (манометры, гильзы термометров). Тройниковые соединения, изготовляемые из труб с продольным швом, допускается применять для трубопроводов, работающих под давлением не более 1,2 МПа (12 кгс/см2), при этом должна быть выполнена проверка качества сварных швов по всей длине радиографией или ультразвуковой дефектоскопией. Трубопроводы и несущие металлические конструкции должны иметь антикоррозийную защиту. Все элементы трубопроводов с температурой наружной поверхности стенки выше 45оС, расположенные в доступных для обслуживающего персонала местах, должны быть покрыты тепловой изоляцией. В варка штуцеров, дренажных и продувочных труб, и других деталей в зоне сварных швов трубопроводов не допускается. Конструкция криволинейных элементов (гнутых, литых, штампованных) должна быть определена проектом трубопровода. Толщина стенки гнутого элемента (колена) на любом его участке должна быть принята как значение, величина которого не менее значений установленных расчетом на прочность. Величина утонения стенки проверяется путем измерения толщины стенки после разрезки изгибов, производимой в выборочном порядке, по усмотрению предприятия-владельца трубопровода. Расстояние от наружной поверхности элемента, к которому присоединяется труба, до начала гиба трубы должно быть не менее величины наружного диаметра трубы, но не менее 50 миллиметров. Расположение сварных соединений трубопровода должно обеспечивать возможность их контроля методами, определенными проектом. Для соединения труб и фасонных деталей применяется сварка встык с полным проплавлением. Угловые сварные соединения допускаются для приварки к трубопроводам штуцеров, труб, плоских фланцев. Угловые соединения должны быть выполнены с полным проплавлением. В стыковых сварных соединениях элементов с различной толщиной стенок должен быть обеспечен плавный переход, угол наклона поверхностей которого должен быть не более 15о, от большего к меньшему сечению, путем односторонней или двухсторонней механической обработки конца элемента с более толстой стенкой. При сварке труб и других элементов с продольными и спиральными сварными швами, последние должны быть смещены один относительно другого. При этом величина смещения составляет не менее 100 мм. Это требование не распространяется на трубы и элементы с наружным диаметром менее 100 мм. Для поперечных стыковых сварных соединений расстояние между осями соседних сварных швов на прямых участках трубопровода должно составлять: для труб диаметром 219 мм и меньшего диаметра – не меньше трехкратного диаметра свариваемой трубы (элементов), для труб диаметром свыше 219 мм – не менее 500 мм. Расстояние от оси сварного шва до начала изгиба трубы – не менее 100 мм. При установке крутоизогнутых, штампованных и штампосварных колен допускается расположение поперечных сварных соединений у начала закругления и сварка между собой крутоизогнутых колен без прямого участка. Для угловых сварных соединений труб и штуцеров с элементами трубопроводов расстояние от наружной поверхности элемента до начала гиба трубы или оси поперечного стыкового шва должно составлять:

1) для труб (штуцеров) с наружным диаметром до 100 мм – не менее наружного диаметра трубы, но не менее 50 мм;

2) для труб (штуцеров) с наружным диаметром 100 мм и более – не менее 100 мм.