Конструктивная характеристика и анализ нагрузочной способности червячного редуктора

Цель и задачи работы – ознакомиться с конструкцией червячных редукторов, определить их основные геометрические и кинематические параметры, проанализировать нагрузочную способность в зависимости от качества материалов.

1 Порядок выполнения работы

1.1 Знакомство с конструкциями червячных редукторов

Ознакомление с основными элементами конструкции редукторов производится по натуральным образцам и литературе:

1) Корпусные детали: основание, крышка, люки; способы соединения их друг с другом, а также редуктора с рамой (диаметры отверстий для болтов, их расположение и расстояние между осями).

2) Детали червячного зацепления: червяк и червячное колесо.

3) Подшипники червяка и вала колеса.

4) Смазка редуктора: способ заливки, слива и контроль уровня масла; способ смазки зацепления и подшипников; устройство отдушин.

5) Приспособления для подъема редукторов при транспортировке и монтаже: рым-болты, проушины, захваты.

1.2 Составление кинематической схемы червячного редуктора

Кинематическая схема редуктора выполняется в двух проекциях с указанием частоты вращения червяка  (принять в дальнейших расчетах частоту вращения червяка

(принять в дальнейших расчетах частоту вращения червяка  мин-1) и червячного колеса

мин-1) и червячного колеса  , число заходов червяка

, число заходов червяка  и числа зубьев

и числа зубьев  червячного колеса.

червячного колеса.

1.3 Определение кинематических и геометрических параметров редуктора

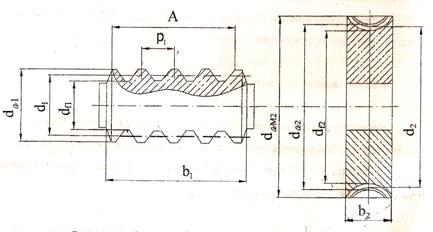

Замерить с помощью штангенциркуля и линейки следующие параметры (см. таблицу 1 и рисунок 1).

|

|

|

Таблица 1 – Элементы червяка и червячного колеса

| Замеряемые параметра | Обозначение | Замеренные значения | Расчетные значения |

| Число заходов червяка |

| ||

| Осевой шаг червяка, мм |

| ||

| Длина нарезанной части червяка, мм |

| ||

| Диаметр вершин витков червяка, мм |

| ||

| Диаметр впадин витков червяка, мм |

| ||

| Число зубьев червячного колеса |

| ||

| Диаметр вершин зубьев червячного колеса, мм |

| ||

| Диаметр впадин зубьев червячного колеса, мм |

| ||

| Наибольший диаметр червячного колеса, мм |

| ||

| Ширина венца червячного колеса, мм |

| ||

| Межосевое расстояние, мм |

|

Рисунок 1 – Основные размеры червяка и червячного колеса

По результатам замеров определить расчетом следующие параметры червячного зацепления.

1.3.1 Осевой модуль зацепления:

, (1.1)

, (1.1)

где  – осевой шаг, мм (

– осевой шаг, мм (  , здесь

, здесь  – база измерения – расстояние между двумя одноименными точками на профиле червяка, в котором укладывается целое число шагов

– база измерения – расстояние между двумя одноименными точками на профиле червяка, в котором укладывается целое число шагов  ).

).

|

|

|

Полученное значение следует округлить до ближайшего стандартного значения по ГОСТ 2144-76 из ряда 2,0; 2,5; (3); 3,15; (3,5); 4,0; 5,0; (6,0); 6,3; (7,0); 8,0; 10,0. Модули, указанные в скобках, возможны в замеряемых редукторах.

1.3.2 Определение передаточного числа редуктора:

, (1.2)

, (1.2)

1.3.3 Определение коэффициента диаметра червяка  из соотношения:

из соотношения:

, (1.3)

, (1.3)

, (1.4)

, (1.4)

где  – замеренный диаметр вершин витков червяка;

– замеренный диаметр вершин витков червяка;

– модуль по ГОСТ 2144-76.

– модуль по ГОСТ 2144-76.

Полученное значение  округляют до стандартного значения ГОСТ 2144-76 из ряда: 6,3; (7,1); 8; (9); 10; (11,2); 12,5; (14); 16; (18); 20.

округляют до стандартного значения ГОСТ 2144-76 из ряда: 6,3; (7,1); 8; (9); 10; (11,2); 12,5; (14); 16; (18); 20.

1.3.4 Определение делительных диаметров червяка и червячного колеса:

, (1.5)

, (1.5)

, (1.6)

, (1.6)

1.3.5 Определение межосевого расстояния:

, (1.7)

, (1.7)

Если  (замеренное), расхождение ±0,5мм, то передача нарезана без смещения – передача некорегированная. В этом случае определяют расчетом остальные параметры.

(замеренное), расхождение ±0,5мм, то передача нарезана без смещения – передача некорегированная. В этом случае определяют расчетом остальные параметры.

1.3.6 Определение диаметров вершин червячного колеса и червяка:

|

|

|

, (1.8)

, (1.8)

1.3.7 Определение диаметров впадин червячного колеса и червяка:

, (1.9)

, (1.9)

1.3.8 Определение наибольшего диаметра червячного колеса:

, (1.10)

, (1.10)

1.3.9 Определение делительного угла подъема винтовой линии:

, (1.11)

, (1.11)

1.3.10 Определение скорости скольжения:

, (1.12)

, (1.12)

1.3.11 Определение направления витка: правое или левое.

Если  , то определяют коэффициент коррекции (коэффициента смещения) инструмента при нарезании червячной передачи:

, то определяют коэффициент коррекции (коэффициента смещения) инструмента при нарезании червячной передачи:

, (1.13)

, (1.13)

Причем  .

.

Параметры червяка в передачах, нарезанных со смещением, за исключением расчетного диаметра начального цилиндра червяка:

, (1.14)

, (1.14)

, (1.15)

, (1.15)

, (1.16)

, (1.16)

, (1.17)

, (1.17)

У червячного колеса в передаче со смещением (  ) все размеры, кроме делительного диаметра

) все размеры, кроме делительного диаметра  отличаются от размеров колеса в передачах без смещения (

отличаются от размеров колеса в передачах без смещения (  ), при этом:

), при этом:

|

|

|

, (1.18)

, (1.18)

, (1.19)

, (1.19)

Результаты расчетов и замеров необходимо сравнить и определить скорость скольжения по формуле (1.12)

Коррекция червячных передач чаще всего делается для того, чтобы получить стандартное межосевое расстояние aw для заданного передаточного числа и, при стандартных значениях модуля m и относительной толщины червяка q, т.к. это обеспечивает унификацию корпусов.

Коррекция зацепления применяется в червячных редукторах для того, чтобы при данном межосевом расстоянии и модуле получить больший диапазон передаточных чисел, применяя для нарезания колес минимальное количество фрез.

Кроме того, также как и в зубчатом зацеплении, коррекция червячных передач проводится для выполнения передач с заданным межосевым расстоянием и для устранения подрезания или заострения зубьев червячного колеса.

Коррекция червячного зацепления производится только за счет червячного колеса; размеры червяка остаются неизменными.

Величина межосевого расстояния aw при обработке червячного колеса равна межосевому расстоянию в передаче.

Коррекция червячного колеса производится путем изменения на величину смещения межосевого расстояния между червячной фрезой и заготовкой при нарезании зубьев колеса. Величина смещения червячной фрезы:

, (1.20)

, (1.20)

где  – межосевое расстояние корригированной передачи (заданное или взятое по стандарту);

– межосевое расстояние корригированной передачи (заданное или взятое по стандарту);

– межосевое расстояние некорригированной передачи, равное полусумме делительных диаметров червяка и червячного колеса.

– межосевое расстояние некорригированной передачи, равное полусумме делительных диаметров червяка и червячного колеса.

Предельные значения коэффициента коррекции из условия отсутствия подрезания ножки или заострения головки зубьев рекомендуется брать:

Отрицательной коррекции следует избегать из-за увеличения напряжения изгиба у корня зуба колеса и возможного его подрезания. Предельные значения межосевого расстояния корригированной передачи aw определяются по следующим приближенным зависимостям:

, (1.21)

, (1.21)

где  – профильный угол в осевом сечении, подставляется в градусах, для архимедова червяка

– профильный угол в осевом сечении, подставляется в градусах, для архимедова червяка  ;

;

– минимально допустимое межосевое расстояние в передаче из условия отсутствия подрезания ножки зубьев колеса;

– минимально допустимое межосевое расстояние в передаче из условия отсутствия подрезания ножки зубьев колеса;

– максимально допустимое межосевое расстояние в передаче из условия отсутствия заострения ножки зубьев колеса.

– максимально допустимое межосевое расстояние в передаче из условия отсутствия заострения ножки зубьев колеса.

Если межосевое расстояние некорригированной передачи:

, (1.22)

, (1.22)

окажется меньше  или больше

или больше  , то необходимо заново произвести коррекцию или изменить параметры передачи. Для устранения подрезания корня зубьев межосевое расстояние при обработке увеличивается на величину

, то необходимо заново произвести коррекцию или изменить параметры передачи. Для устранения подрезания корня зубьев межосевое расстояние при обработке увеличивается на величину

Для устранения заострения вершин зубьев межосевое расстояние при обработке уменьшают на величину:

, (1.23)

, (1.23)

Если коэффициент коррекции выходит за указанные выше пределы, то устранить подрезание или заострение можно только, изменив параметры передачи.

1.4 Определение нагрузочных параметров редуктора

1.4.1 Исходные данные:

– частота вращения ведущего вала (вала червяка):  мин-1;

мин-1;

– частота вращения ведомого вала (вала червячного колеса):

, (1.24)

, (1.24)

– расчеты проводятся для всех вариантов сочетания материалов червяка и червячного колеса. Во всех вариантах материал червяка сталь 45 с термообработкой – закалка. Допускаемые контактные  и изгибные

и изгибные  напряжения назначаются по таблице 2. Для оловянно-фосфорных бронз допускаемые контактные напряжения не зависят от скорости скольжения.

напряжения назначаются по таблице 2. Для оловянно-фосфорных бронз допускаемые контактные напряжения не зависят от скорости скольжения.

Таблица 2 – Допускаемые напряжения  и

и

| Вар. | Материал червячного колеса | Способ отливки |

|

МПа | |||||

| Скорость скольжения | |||||||||

| 1 | 2 | 3 | 4 | 6 | 8 | ||||

| 1 | Бр.ОФ 10-1 | В землю | 130 | 50 | |||||

| 2 | Бр.ОФ 10-1 | В кокиль | 190 | 70 | |||||

| 3 | Бр.ОНФ | Центробежное литьё | 210 | 70 | |||||

| 4 | Бр.АЖ-9-4 | В землю | 230 | 210 | 180 | 160 | 120 | 90 | 80 |

| 5 | Сч 15 | В землю | 115 | 86,5 | – | – | – | – | 38 |

1.4.2 Исходя из условий контактной выносливости определить крутящий момент на валу червячного колеса:

, (1.25)

, (1.25)

где  - коэффициент нагрузки, определяется по формуле:

- коэффициент нагрузки, определяется по формуле:

, (1.26)

, (1.26)

– коэффициент, учитывающий неравномерное распределение нагрузки по длине контактных линий:

– коэффициент, учитывающий неравномерное распределение нагрузки по длине контактных линий:

, (1.27)

, (1.27)

где  – коэффициент деформации червяка, определяется по таблице 3.

– коэффициент деформации червяка, определяется по таблице 3.

Таблица 3 – коэффициент деформации червяка

|

| Значения | |||||

| 8 | 10 | 12,5 | 14 | 16 | 20 | |

| 1 | 72 | 108 | 154 | 176 | 225 | 278 |

| 2 | 57 | 86 | 121 | 140 | 171 | 197 |

| 3 | 51 | 76 | 106 | 132 | 148 | 170 |

| 4 | 47 | 70 | 98 | 122 | 137 | 157 |

– коэффициент, зависящий от характера изменения нагрузки; при постоянной нагрузке

– коэффициент, зависящий от характера изменения нагрузки; при постоянной нагрузке  =1, при незначительных колебаниях нагрузки х=0,6, при значительных колебаниях нагрузки

=1, при незначительных колебаниях нагрузки х=0,6, при значительных колебаниях нагрузки  =0,3; в рамках данной лабораторной работы принять

=0,3; в рамках данной лабораторной работы принять  =1;

=1;

– динамический коэффициент, зависящий от точности изготовления передачи и от скорости скольжения

– динамический коэффициент, зависящий от точности изготовления передачи и от скорости скольжения  ;

;  выбирается по таблице 4. По той же таблице назначается степень точности передачи.

выбирается по таблице 4. По той же таблице назначается степень точности передачи.

Таблица 4 – Коэффициент динамичности нагрузки

| Степень точности | Скорость скольжения | |||

| До 1,5 | 1,5-3 | 3-7,5 | 7,5-12 | |

| 6 | –– | –– | 1,0 | 1,1 |

| 7 | 1,0 | 1,0 | 1,1 | 1,2 |

| 8 | 1,15 | 1,25 | 1,4 | –– |

| 9 | 1,25 | –– | –– | –– |

| ПРИМЕЧАНИЕ: для силовых передач назначаются степени точности от 6-ой до 9-ой в порядке убывания точности, для редукторов общего назначения применяют 7-ю и 8-ю степени точности | ||||

1.4.3 Построить график зависимости:

, (1.28)

, (1.28)

Для этого полученные значения крутящих моментов на валу червячного колеса  и допускаемые контактные напряжения

и допускаемые контактные напряжения  по вариантам заносятся в таблицу 5.

по вариантам заносятся в таблицу 5.

Таблица 5 – Параметры для построения графика

| Параметры | Значения по вариантам | |||

| 1 | 2 | 3 | 4 | |

Крутящий момент на валу червячного колеса  , Н∙м , Н∙м

| ||||

Допускаемое контактное напряжение  , МПа , МПа

| ||||

1.4.4 Определить крутящий момент на валу червяка:

, (1.29)

, (1.29)

где  – КПД, учитывающий потери в червячном зацеплении, определяется по формуле:

– КПД, учитывающий потери в червячном зацеплении, определяется по формуле:

, (1.30)

, (1.30)

где  – приведенный угол трения, определяемый по таблице 6;

– приведенный угол трения, определяемый по таблице 6;

– КПД, учитывающий потери в одной паре подшипников качения, принимается

– КПД, учитывающий потери в одной паре подшипников качения, принимается  .

.

Таблица 6 – Приведенные коэффициенты трения  и углы трения

и углы трения  между стальным червяком и колесом из оловянистой бронзы (с учетом потерь в подшипниках качения)

между стальным червяком и колесом из оловянистой бронзы (с учетом потерь в подшипниках качения)

, м/с , м/с

|

|

|  , м/с , м/с

|

|

|

| 0,25 | 0,065-0,075 |

| 2,5 | 0,03-0,04 |

|

| 0,5 | 0,055-0,065 |

| 3,0 | 0,028-0,035 |

|

| 1,0 | 0,045-0,055 |

| 4,0 | 0,023-0,03 |

|

| 1,5 | 0,04-0,05 |

| 7,0 | 0,018-0,026 |

|

| 2,0 | 0,035-0,045 |

| |||

| ПРИМЕЧАНИЕ: для передач со стольным червяком и колесом из безоловянистой бронзы значения | |||||

1.4.5 Определить мощность, передаваемую редуктором:

, (1.31)

, (1.31)

1.4.6 Определить усилия в червячном зацеплении:

– окружная сила колеса, равная осевой силе червяка:

, (1.32)

, (1.32)

– окружная сила червяка, равная осевой силе червячного колеса:

, (1.33)

, (1.33)

– радиальная сила:

, (1.34)

, (1.34)

где  – угол зацепления, равный

– угол зацепления, равный  .

.

1.4.7 Проверить зубья червячного колеса на выносливость по напряжениям изгиба:

, (1.35)

, (1.35)

где  – окружная сила колеса;

– окружная сила колеса;

– модуль зацепления;

– модуль зацепления;

– ширина венца червячного колеса;

– ширина венца червячного колеса;

– угол наклона зубьев червячного колеса (угол подъема витка червяка);

– угол наклона зубьев червячного колеса (угол подъема витка червяка);

– коэффициент нагрузки,

– коэффициент нагрузки,  (см. п. 1.4.2);

(см. п. 1.4.2);

- коэффициент формы зуба, принимаемый по таблице 7 в зависимости от эквивалентного числа зубьев червячного колеса

- коэффициент формы зуба, принимаемый по таблице 7 в зависимости от эквивалентного числа зубьев червячного колеса  :

:

, (1.36)

, (1.36)

Полученное значение округляется до большего целого числа;

– допускаемое напряжение на изгиб.

– допускаемое напряжение на изгиб.

Таблица 7 – Коэффициент формы зуба червячных колес

| 28 | 30 | 35 | 40 | 45 | 50 | 65 | 80 | 100 | 150 |

| 2,43 | 2,41 | 2,32 | 2,27 | 2,22 | 2,19 | 2,12 | 2,09 | 2,08 | 2,04 |

2 Порядок выполнения работы

2.1 Вычерчивается схема редуктора. Дается краткая характеристика редуктора в соответствии с указаниями (п. 1.1; 1.2).

2.2 Определяются замером и расчетом кинематические и геометрические параметры редуктора (п. 1.3).

2.3 Для заданных вариантов материала подсчитываются допускаемые крутящие моменты на ведомом валу редуктора.

2.4 Строится график зависимости Т2=f(бHP).

2.5 Для заданных вариантов материала определяются допускаемые крутящие моменты на валу червяка.

2.6 Определяется мощность, которую может передать редуктор.

2.7 Определяются усилия в червячном зацеплении. На схеме червячной передачи изображается направление окружных, радиальных и осевых сил.

2.8 Производится проверка прочности зубьев колеса на выносливость при изгибе.

2.9 Вычерчивается рабочий эскиз детали по заданию преподавателя.

3 Контрольные вопросы

1) Механические передачи.

2) Передачи зацеплением.

3) Редуктор, его назначение.

4) Достоинства и недостатки червячных передач.

5) Материалы, используемые для изготовления червячных колес и червяков.

6) Классификация червячных передач по форме начального тела червяка.

7) Классификация червячных передач по форме профиля витков червяка.

8) Классификация червячных передач по расположению червяка относительно колеса.

9) Виды повреждений червячных передач.

10) Передаточное число червячной пары.

11) Основные геометрические параметры червячной пары.

12) Силы в зацеплении червячной передачи.

Список рекомендуемой литературы

1) Иванов М.Н. Детали машин: Учеб. Для машиностр. спец. вузов.- 4-е изд., перераб.- М.: Высш. школа., 1984.-336с., ил.

2) Детали машин. Атлас конструкций / Под ред. Д.Н. Решетова. М.: Машиностроение, 1979. – 367 с., ил.

3) Курсовое проектирование деталей машин: учеб. пособие для учащихся машиностроительных специальностей техникумов. /С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. – 2-е изд., перераб. И доп. – М.: Машиностроение, 1987. – 416 с., ил.

Рассмотрено на заседании Одобрено учебно-методическим бюро ФИТ

кафедры САПР Протокол №

"____" ____________ 2009 г. Председатель учебно-методического бюро Протокол № ____ ФИТ

Зав. кафедрой САПР, доцент профессор ____________ / Когай Г.Д. /

____________ / Зартенова Л.Г./ "____" ____________ 2009 г.

Дата добавления: 2018-05-12; просмотров: 303; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!