Яке значення має стандартизація для розвитку економіки країни?

Метрологія, стандартизація та технічні вимірювання” Лекція 1.ВСТУП. ОСНОВНІ ПОНЯТТЯ ПРО МЕТРОЛОГІЮ. ОСНОВНІ ПОНЯТТЯ ПРО СТАНДАРТИЗАЦІЮ. ЄДИНА СИСТЕМА ДОПУСКІВ ТА ПОСАДОК ЄСДП. РЯДИ ЧИСЕЛ.

Вступ

“Метрологія, стандартизація та технічні вимірювання” (МС та ТВ) є дисципліною, в якій викладено елементи метрології, методи технічних вимірювань, наводяться засоби вимірювань деталей гладких циліндричних поверхонь й типових з’єднань, наведені основні дані зі стандартизації, розглянуті питання про роль стандартизації в забезпеченні технічного прогресу, а також про основні методи, що забезпечують виконання вимог взаємозамінності у машинобудівній галузі відповідно до Єдиної системи допусків і посадок (ЄСДП). Вивчається здатність будь-якого виробу рівноцінно замінювати інший виріб, так як вони повинні відповідати вимогам креслень, технічним вимогам чи стандартам, в яких наведені марка та стан матеріалу виробу (заготовки, деталі) форма та розміри, якість поверхонь тощо.

“Метрологія, стандартизація та технічні вимірювання” – дає студентам знання про сучасні вимірювальні прилади та прогресивні технології, знайомить їх з сучасними приладамиконтролю поверхонь деталей при механічній обробці та спеціальнимивимірювальними приладами для контролю розмірів і якості поверхонь виробів, що гарантуватиме високу якість продукції.

У центр економічної політики на сучасному етапі поставлено завдання всебічного підвищення технічного рівня і якості продукції, яка повинна втілювати останні досягнення наукової думки, задовольняти найвищі техніко-економічні, естетичні та інші вимоги споживачів.

|

|

|

Підвищення якості вітчизняної продукції в умовах ринкової економіки є однією зі складових механізму прискорення соціально-економічного розвитку суспільства, вимагає посилення дієвості державних стандартів на її технічний рівень.

У сучасних умовах при виробництві вантажопідйомної, залізничної та землерийної техніки її вузлів, агрегатів необхідна кооперація між великою кількістю підприємств різних галузей промисловості. Науково-технічний прогрес у науці та техніці значно посилив роль метрології як науки про вимірювання. Це пояснюється тим, що без випереджуючого розвитку метрології неможливий прогрес багатьох напрямків науки й техніки і передусім розробка нових сучасних засобів вимірювання та їх практичне використання. Одним із важливих завдань метрології як науки про вимірювання є забезпечення єдності вимірювання та достовірності їх результатів, оскільки останнім часом різко підвищилися вимоги до точності вимірювань, збільшилася кількість вимірюваних величин.

|

|

|

1.1 Метрологія – наука про вимірювання. Історія розвитку. Види вимірювання

Слово «метрологія» походить від грецьких слів: metron (міра) і logos (поняття).

Метрологія - наука про одиниці, засоби та методи вимірювання, яка включає як теоретичні, так і практичні аспекти вимірювань у всіх галузях науки і техніки.

Метрологія– наука про вимірювання. /ДСТУ 2681-94 (чинний) Державна система забезпечення єдності вимірювань. Метрологія. Терміни та визначення./

Предмет метрології - методи визначення і контролю показників якості, правила, положення та норми, способи досягнення єдності і точності вимірювань, методи повірки мір та вимірювальних приладів, фізичні величини і одиниці вимірювань.

Об’єкт метрології - засоби вимірювань: міри, вимірювальні прилади, вимірювальні перетворювачі, допоміжні засоби вимірювань, вимірювальні установки та вимірювальні системи, еталони.

Завдання метрології. Основними завданнями метрології є:

- розвиток загальної теорії вимірювань;

- встановлення одиниць фізичних величин і узаконення певних одиниць вимірювань;

- розробка методик вимірювань та засобів вимірювальної техніки;

- забезпечення єдності та необхідної точності вимірювань;

|

|

|

- встановлення еталонів одиниць вимірювань;

- проведення регулярної повірки мір та вимірювальних приладів, що знаходяться в експлуатації;

- випробування нових засобів вимірювання тощо.

Правові основи метрології. Метрологічна діяльність регламентується такими нормативно-правовими документами:

- Законом «Про метрологію та метрологічну діяльність» від 11. 02.1998 р.;

- Законом «Про забезпечення єдності вимірювань» від 01.12.1997 р.;

- Декретом Кабінету Міністрів України «Про забезпечення єдності вимірювань» від 26.04.1993 р.;

- Наказом Держстандарту України «Типове положення про державні наукові метрологічні центри Держстандарту України» від 2-8.05.1999 р.;

- Наказом Держстандарту України «Про затвердження порядку акредитації вимірювальних лабораторій» від 05.11.1999 р.;

- Держстандартами України: ДСТУ 2568, ДСТУ 2681, ДСТУ 2708, ДСТУ 3215, ДСТУ 3231, ДСТУ 3400, ДСТУ 3651.0, ДСТУ 3651.1, ДСТУ 3651.2, ДСТУ 3921.1,15О 10012-1;

- Організаційно-методичними керівними нормативними документами (НД) та рекомендаціями: КНД 50-032, Р 50-060-95, Р 50078, Р 50-080;

- НД на державні повірочні схеми - ДСТУ 2614;

- НД на методи та засоби повірки і контролю - Р 50-076;

- Міждержавними організаційно-методичними документами з метрології: ПМГ 06, ПМГ 07, ПМГ 08, ПМГ 15, ПМГ 16.

|

|

|

Знание истории предмета необходимо для правильного движения вперед.

Д. И. Менделеев

Історія розвитку метрології висвітлювалась у багатьох дослідженнях, зібрано численні відомості про становлення цієї науки. Вагомий внесок у розвиток метрології своїми працями здійснили такі вчені, як Г. І. Вільд, Б. С. Якобі, А. Я. Купфер, В. С. Глухов, Д. І. Менделєєв, Н. Г. Єгоров, Л. В. Залуцький, В. В. Бойцов та ін.

Вимірювання - одне з найбільш стародавніх занять у пізнавальній діяльності людини. Його виникнення відноситься до початку матеріальної культури людства.

З 11 лютого 1998 р. в Україні почав діяти Закон "Про метрологію та метрологічну діяльність" № 113/98-ВР.

Цей Закон визначає правові основи забезпечення єдності вимірювань в Україні, регулює суспільні відносини у сфері метрологічної діяльності та спрямований на захист громадян і національної економіки від наслідків недостовірних результатів вимірювань.

Здавна людям досить часто доводилося мати справу з різними вимірюваннями: при будівництві споруд, при визначенні напрямку руху по морю з використанням астрономії, у торгівлі, при визначенні пропорцій людського тіла. У стародавні часи частини людського тіла використовувалися для вимірювання довжини: ширина великого пальця - дюйм,ширина долоні - пальма, довжина стопи - фут, відстань від ліктя до кінця середнього пальця - лікоть та ін.

У Київській Русі найпоширенішими мірами довжини були: верста, сажень, лікоть, аршин, ступня, долоня, вершок, палець; мірами ваги - пуд, гривня, гривенка, золотник, почка, пиріг тощо.

Давньоруські міри довжини та ваги

| Міра довжини | Величина | Міра довжини | Величина |

| Верста | 1066,8 м | Палець | 22,4 мм |

| Сажень | 2,184 м | Пуд | 16,38 кг |

| Аршин | 0,7112 м | Гривня | 409,5 г |

| Лікоть | « 0,5385 м | Золотник | 4,27 г |

| Ступня | 0,359 м | Почка | 171 мг |

| Долоня | 89,9 мм | Пиріг | 43 мг |

| Вершок | 44,9 м |

У Московській державі з 1550 року було запроваджено «печатні мідні міри» (осьмини) для сипучих речовин, а з 1558 року, за часів Івана Грозного, було введено «государеві» (казенні) ваги.

У законодавстві Петра І також згадуються укази про запровадження єдиних мір і ваги. Виконання цих указів покладалося на воєвод.

Одиницями виміру часу на Русі були рік, місяць, тиждень, доба, година. Причому відлік нового року починався і з 1 березня, і з 1 вересня. Указом Петра І введено початок нового року з першого січня.

Заснування у 1725 році Російської Академії сприяло розвитку наукової думки, вдосконаленню мір та упорядкуванню їх точності. Розширювалися межі впровадження одноманітних російських мір. У 1736 році за рішенням сенату була створена Комісія мір і ваги, яку очолив головний директор монетного двору граф М. Г. Головін.

Для організації повірочної роботи було утворено спеціальний комітет, який у 1747 році розробив еталонний російський фунт (409,5 г) і визначив за норму довжини аршин (0,7112 м). Фунт і аршин у нашій державі використовувалися до впровадження метричної системи.

Указом від 1835 року «Про систему російських мір і ваги» було закладено основу російської системи вимірювання, а в Санкт- Петербурзькій фортеці в одному з особливих приміщень зберігалося нове зібрання еталонних мір довжини, місткості рідких і крихких тіл та вагових одиниць. За цими еталонами було виготовлено і розіслано в губернії Росії вивірені копії аршина, відра, четверика, фунта.

Практичним застосуванням російських мір і ваги займалося засноване у 1842 р. Депо еталонних мір та ваги. Організація Депо і встановлення правил повірки робочих мір стали тією основою, яка забезпечувала єдність вимірювання у Росії й одноманітність мір. Першим хранителем Депо еталонних мір і ваги було призначено академіка А. Я. Купфера, відомого вченого і метролога, який очолював Депо з 1842 до 1865 р.

Період 1892-1917 рр. називають Менделєєвським. Головна палата мір і ваги, управителем якої до останніх днів життя був Д. І. Менделєєв, стала однією з перших у світі науково-дослідною установою метрологічного профілю.

Подальша історія розвитку метрології у колишньому СРСР починається з декрету від 14 вересня 1918 р. «Про введення метричної системи мір і ваги». Він сприяв подальшому розвитку науково-дослідних робіт щодо забезпечення єдності вимірювань і розвитку приладобудування.

До 1918 р. метрична система впроваджувалась у Росії факультативно, поряд зі старою російською та англійською (дюймовою) системами. Значні зміни в метрологічній діяльності почали відбуватися після підпису Радою Народних комісарів РРФСР Декрету «О введении международной метрической системы мер и весов». Метрична система в Росії впроваджувалася з 1918 до 1927 рр. Можна виділити наступні етапи її розвитку.

30.08.1922 р. - створення української Головної палати мір і ваги та місцевих органів з метрології.

07.01.1966 р. - створення Української республіканської лабораторії державного нагляду за стандартами і вимірювальною технікою.

11.12.1970 р. - відкриття Українського республіканського центру метрології та стандартизації.

24.12.1971 р. - організація Українського республіканського управління Держстандарту СРСР.

24.05.1991 р. - створення Державного комітету УРСР зі стандартизації, метрології та якості продукції.

Розвиток метрології в усі часи був неподільно пов’язаний із загальним розвитком науки, оскільки без уміння швидко, точно та правильно виконувати вимірювання найрізноманітніших фізичних величин неможливі ніякі наукові дослідження. Тому Піфагор і Архімед, Галілей і Ньютон, Лейбніц, Ейлер, Ломоносов, Гаус, Менделєєв - усі вони, а також тисячі інших видатних учених активно працювали над винайденням і вдосконаленням методів вимірювань, навічно пов’язавши свої імена з розвитком метрології. Звичайно, важко передбачити, як розвиватиметься метрологія у XXI ст. Але можна з упевненістю відзначити, що її роль і значення в усіх без винятку аспектах суспільного життя будуть тільки зростати. [8] ///11///

Вимірювання– відображення вимірюваних величин їх значеннями шляхом експерименту та обчислень за допомогою спеціальних технічних засобів.

Єдність вимірювань - такий спосіб вимірювань, при якому їх результати, виражені в узаконених одиницях і похибках вимірювань, відомі з заданою вірогідністю.

Законодавча метрологія - частина метрології, що відноситься до діяльності, здійснюваної національним органом з метрології відповідно до державних вимог, що стосуються одиниць, методів, засобів вимірювань і вимірювальних лабораторій.

Метрологічна служба - сукупність суб’єктів діяльності і видів робіт, спрямованих на забезпечення єдності вимірів.

Національний орган з метрології - орган державного керування, уповноважений здійснювати керівництво діяльністю із забезпечення єдності вимірів у державі.

Нормативні документи (НД) із забезпечення єдності вимірів - державні стандарти, застосовувані у встановленому порядку, міжнародні (регіональні) стандарти, правила, положення, інструкції й інші нормативні та методичні документи, що визначають вимоги і порядок проведення робіт із забезпечення єдності вимірів.

Характеристики вимірювань: принцип, метод, одиниця, похибка, точність, правильність і достовірність вимірювань.

Принцип вимірювань - фізичне явище або сукупність фізичних явищ, що покладені в основу вимірювань. Наприклад, вимірювання температури з використанням термоелектричного ефекту;

Метод вимірювань - сукупність прийомів використання принципів і засобів вимірювання. Засобами вимірювань є вживані технічні засоби, що мають нормовані метрологічні характеристики;

Одиниця вимірювань - фізична величина певного розміру, прийнята для кількісного відображення однорідних з нею величин;

Похибка вимірювань - це відхилення результату вимірювань від істинного значення вимірюваної величини;

Точність вимірювань характеризується близькістю їх результатів до дійсного значення вимірюваної величини;

Правильність вимірювань - це якість вимірювання, що відображає близькість до нуля систематичних похибок результатів (тобто таких похибок, які залишаються постійними або закономірно змінюються при повторних вимірюваннях однієї й тієї ж самої величини);

Достовірність вимірювань - це довіра до результатів вимірювання. Вимірювання можуть бути достовірними і недостовірними, залежно від того, відомі чи невідомі ймовірні характеристики їх відхилень від дійсних значень відповідних величин. Результати вимірювань, імовірність яких невідома, не мають ніякої цінності і в деяких випадках можуть служити джерелом дезінформації.

Наявність похибок обмежує достовірність вимірювань, тобто вносить обмеження в число достовірних значущих цифр числового значення вимірюваної величини і визначає точність вимірювань.

1.2 Фізичні величини як об’єкти вимірів

Поняття фізичної величини (ФВ) - одне з найбільш загальних понять у фізиці та метрології. Під ФВ (ДСТУ 2681-94) слід розуміти властивість, загальну в якісному відношенні для безлічі матеріальних об’єктів, але індивідуальну в кількісному відношенні для кожного з них. Так усі об’єкти мають масу і температуру, але для кожного конкретного об’єкта як маса, так і температура різні залежно від різних обставин.

Для встановлення різниці в кількісному відношенні властивостей кожного об’єкта вводиться поняття «розмірФВ».

За видами появи ФВ поділяються на 3 групи:

- речовинні (пасивні), тобто ті, що описують фізичні та фізико-хімічні властивості речовин, матеріалів і виробів з них. До цієї групи належить маса, щільність (питома вага), електричний опір, ємність, індуктивність та ін. Іноді наведені ФВ називають пасивними;

- енергетичні (активні), тобто величини, які описують характеристики процесів перетворення, передачі і використання енергії. До них відносяться струм, напруга, потужність, енергія;

- які характеризують протікання процесів у часі. До цієї групи відносяться різного виду спектральні характеристики, кореляційні функції і т. ін.

За належністю до різних груп фізичних процесів ФВ поділяються на просторово-тимчасові, механічні, теплові і т. д.

За ступенем умовної незалежності від інших величин даної групи ФВ поділяються на основні (умовно незалежні), похідні (умовно залежні) та позасистемні.

За наявності розмірності ФВ поділяються на розмірні, тобто ті, які мають розмірність, і безрозмірні.

ФВ поділяються на вимірювані й оцінювані.

Вимірювані ФВ можуть бути виражені кількісно у вигляді певного числа встановлених одиниць виміру. ФВ, для яких неможливо ввести одиницю виміру, можуть бути тільки оцінювальними (землетрус - 7 балів, шторм - 10 балів, твердість за шкалою Мооса - 5 балів і т. д.).

ДСТУ 2681-94 наводить наступні терміни.

Розмір (фізичної) величини - кількісний вміст ФВ у даному об’єкті. Не слід використовувати термін «величина» як кількісну характеристику даної властивості, наприклад, у термінах «величина напруги», «величина маси» та ін. У таких випадках слід використовувати термін «розмір напруги», «розмір маси».

Основна (фізична) величина - ФВ, що входить до системи ФВ і прийнята за незалежну від інших величин цієї системи.

Похідна (фізична) величина - ФВ, що входить до системи величин та визначається через основні величини цієї системи.

Розмірність фізичних величин - вираз, що відображає її зв’язок з основними величинами системи величин.

Розмірність основної фізичної величини - умовний символ ФВ у даній системі величин.

Основні одиниці системи СІ зі скороченими позначеннями українськими та латинськими літерами наведено в табл. 1.1, приставки або скорочення при написанні одиниць вимірювання наведено в табл. 1.2

Таблиця 1.1

Основні та похідні одиниці системи СІ.

| №, п/п | Фізична величина ФВ | Позначення | Назва одиниці ФВ | SI | СІ | Похідні одиниці | |

| 1 | Довжина | L | Метр | m | м | км 10-3 | дм 10-1 |

| 2 | Маса | M | Кілограм | kg | кг | г 10-3 | мг 10-3 |

| 3 | Час | T | Секунда | s | с | Гс 109 | мс 10-3 |

| 4 | Сила електричного струму | I | Ампер | A | А | МА 106 | кмА 10-6 |

| 5 | Термодинамічна температура | Ө | Кельвін * | K | К | ||

| 6 | Кількість речовини | N | Моль | mol | моль | кмоль 103 | |

| 7 | Сила світла * | J | Кандела | cd | кд | ||

*1свіча=1,005 нової свічі=candela

*0оК= ‑273,16 оС

Таблиця 1.2

Множники та приставки для утворення кратних і часткових одиниць

| №, п/п | Множник | Приставка або частка | ||

| Назва | Позначення | |||

| Українське | Міжнародне | |||

| 1 | 1000000000000000000000000=1024 | йотта | Й | Y |

| 1000000000000000000000=1021 | зетта | З | Z | |

| 1000000000000000000=1018 | екса | Е | E | |

| 1000000000000000=1015 | пета | п | p | |

| 1000000000000=1012 | тера | Т | T | |

| 1000000000=109 | гіга | Г | G | |

| 1000000=106 | мега | М | M | |

| 1000=103 | кіло | к | k | |

| 100=102 | гекто | г | h | |

| 1=101 | дека | да | da | |

| 0,1=10-1 | деци | д | d | |

| 0,01=10-2 | санти | с | c | |

| 0,001=10-3 | мілі | м | m | |

| 0,000001=10-6 | мікро | мк | µ | |

| 0,00000001=10-9 | нано | н | n | |

| 0,00000000001=10-12 | піко | п | p | |

| 0,00000000000001=10-15 | фемто | ф | f | |

| 0,00000000000000001=10-18 | атто | а | a | |

| 0,00000000000000000001=10-21 | зенто | зп | z | |

| 0,00000000000000000000001=10-24 | йокто | й | y | |

Засіб вимірювальної техніки –технічний засіб, який застосовується під час вимірювань і має нормовані метрологічні характеристики.

Тип засобу вимірювальної техніки– сукупність засобів вимірювальної техніки однакового призначення, які мають одні і ті самі принцип дії, конструкцію та виготовлені за однією і тією самою технічною документацією.

Еталон –засіб вимірювальної техніки, що забезпечує відтворення і/або зберігання одиниці вимірювання одного чи декількох значень, а також передачу розміру цієї одиниці іншим засобам вимірювальної техніки.

Державний еталон –офіційно затверджений еталон, який забезпечує відтворення одиниці вимірювання та передачу її розміру іншим еталонам із найвищою в країні точністю.

За станом на 01.06.2008 до Реєстру державних, первинних і вторинних еталонів одиниць вимірювань внесено 58 державних і 66 вторинних еталонів одиниць вимірювань, в тому числі 5 державних первинних еталонів для відтворення 5 (із 7) основних одиниць вимірювань системи SI – одиниць довжини, маси, температури, часу, сили світла.

Робочий еталон –еталон, призначений для повірки чи калібрування засобів вимірювальної техніки.

Вихідний еталон– еталон, який має найвищі метрологічні властивості серед еталонів, що є на підприємстві чи в організації.

Повірка засобів вимірювальної техніки– встановлення придатності засобів вимірювальної техніки, на які поширюється державний метрологічний нагляд, для застосування на підставі результатів контролю їхніх метрологічних характеристик.

Калібрування засобів вимірювальної техніки– визначення впевних умовах або контроль метрологічних характеристик засобів вимірювальної техніки, на які не поширюється державний метрологічний нагляд.

Метрологічна атестація засобів вимірювальної техніки– дослідження засобів вимірювальної техніки для визначення їхніх метрологічних характеристик та встановлення придатності цих засобів для застосування.

Атестація методики виконання вимірювань– процедура встановлення відповідності методики метрологічним вимогам, що ставляться до неї.

Засоби вимірювання (ЗВ) – міри, вимірювальні прилади або інструменти з допомогою якого проводять вимірювання фізичних величин.

Зразкові засоби вимірювання (ЗЗВ) – міри, вимірювальні прилади або вимірювальні перетворювачі призначені для повірки та градуювання по них інших засобів вимірювання ЗВ та у встановленому порядкові затверджене в якості зразкових.

Повірка – комплекс взаємопов’язаних операцій, що проводяться з метою оцінки достовірності показань вимірювальних пристроїв та визначення нової основної похибки ЗВ. Придатними до застосування в проміжок часу МПІ вважаються засоби вимірювання, повірка яких виконана у відповідності до вимог нормативно-технічних документів із повірки, що підтверджують їх відповідність метрологічним та технічним вимогам.

Термін „повірка” відноситься тільки до визначення похибки пристроїв інформації. Повірка проводиться шляхом порівняння показань пристроїв, що перевіряються із зразковим ЗВ. Похибка останніх має бути в 3÷5 разів менша, ніж та похибка, яка очікується у пристроїв, що перевіряються.

Стандарти, що діють в даній сфері

ДСТУ 3215-95 "Метрологія. Метрологічна атестація засобів вимірювальної техніки. Організація й порядок проведення";

ДСТУ 2708-2006 "Метрологія. Повірка засобів вимірювальної техніки. Організація й порядок проведення";

ДСТУ 3989-2000 "Метрологія. Калібрування засобів вимірювальної техніки. Основні положення, організація, порядок проведення та оформлення результатів";

ДСТУ 3400-2005 “Метрологія. Державні випробування засобів вимірювальної техніки. Основні положення, організація, порядок проведення і розгляду результатів”;

Повіркові схеми (ПС) – документи, які встановлюють метрологічне перепідпорядкування еталонів, ЗЗВ та порядок передачі розмірів одиниці зразковим та робочим ЗВ. Схеми повірочні. Зміст та побудова.

ПС поділяються на загальнодержавні та локальні (окремих органів державної метрологічної служби або відомчих метрологічних служб). Державна ПС слугує основою для складання локальних ПС і для розробки держстандартів і методичних вказівок на методи та засоби повірки зразкових та робочих ЗВ.

Повіркова схема ПС складається з текстової частини та креслення. На кресленні ПС вказується:

- назва ЗВ;

- діапазони вимірювання ФВ;

- позначення та оцінки похибок;

найменування методів повірки.

Елементами загальнодержавної ПС є:

- еталон – копія;

- еталон – свідок;

- еталон – порівняння;

- робочий еталон;

- ЗЗВ та робочі ЗВ.

Категорії повірок: державна, відомча, первинна, періодична, позачергова, інспекційна та інші згідно з ГОСТ 16263-70, ГОСТ 8.513-84:

Первинній повірці підлягають ЗВ, які щойно виготовлені або пройшли ремонт.

Періодичній повірці підлягають ЗВ, що знаходяться в експлуатації або на збереженні (законсервовані).

Позачергова повірка проводиться під час експлуатації або зберіганні за:

необхідності пересвідчитись в придатності до застосування ЗВ;

пошкодженні повірочного клейма, пломби або втрати документів, що підтверджують проходження повірки;

при застосуванні ЗВ після збереження, проміжок часу, протягом якого не могла бути проведена періодична повірка;

переконсервації ЗВ;

передача ЗВ на довгострокове зберігання (консервацію).

Інспекційна повірка проводиться з метою виявлення придатності до застосування ЗВ під час здійснення держнагляду та відомчого контролю за станом та застосуванням ЗВ.

Експертна повірка проводиться в результаті виникнення спірних питань за метрологічними характеристиками, справності ЗВ та придатності їх до застосування

Міжповірочний інтервал (МПІ) – час (в місяцях) між двома повірками. Новий ПМІ призначається для засобів вимірювання внаслідок зміни метрологічних параметрів у процесі експлуатації.

Спочатку МПІ для ЗВ установлюється підприємством-розробником. Під час експлуатації проводиться уточнення МПІ в залежності від результатів повірок ЗВ та умов їх використання. Відмови під час експлуатації ЗВ можуть бути «явні» та «приховані».

1.3 Сутність стандартизації. Нормативні документи з стандартизації та види стандартів

Слово "стандарт" (від англ. standard) в буквальному розумінні означає "норма", "зразок", "мірило", а в широкому — це зразок або еталон якості, через який держава здійснює наукове обґрунтоване управління якістю. Стандарт є основним нормативним документом у галузі стандартизації. Правильне визначення цього терміна має важливе значення.

Згідно з ДСТУ 1.1 цей термін має таке визначення: стандарт — створений на основі консенсусу та ухвалений визнаним органом нормативний документ, що встановлює, для загального та багаторазового використання, правила, настановні вказівки або характеристики різного виду діяльності чи її результатів і який спрямований на досягнення оптимального ступеня впорядкованості у певній сфері та доступний широкому колу користувачів.

Стандарти можуть бути розроблені як на матеріальні предмети (продукцію, еталони, зразки тощо), так і на норми, правила, вимоги до об'єктів організаційно-методичного та загально технічного характеру. Стандарти е результатом конкретної роботи зі стандартизації. Вони ґрунтуються на узагальнених досягненнях науки, техніки, практичного досвіду, являють собою визнані технічні правила і мають визначений юридичний статус на всіх рівнях управління економікою.

Стандартизація заснована на досягненнях науки і техніки та передового досвіду. Для впорядкування НТД розроблена, та введена в народне господарство, Державна система стандартизації (ДСС). Це комплекс взаємопов’язаних правил та положень, що визначають цілі, задачі, обов’язки, методику проведення робіт по стандартизації.

ДСТУ 1.4-93Державна система стандартизації України. Стандарт підприємства. Основні положення.

ДСТУ 1.5:2003.Національна стандартизація правила побудови, викладання, оформлення та вимоги до змісту нормативних документів.

Нормативний документ (НД) — документ, що встановлює правила, загальні принципи та характеристики різного виду діяльності або її результатів. НД розробляються на об'єкти стандартизації, які є обов'язковими для використання в певних галузях діяльності в установленому порядку і затверджуються компетентними органами. До НД належать стандарти, кодекси усталеної практики (настанови, правила, зведення правил), технічні умови, регламенти, державні класифікатори тощо.

Стандарт – нормативно-технічний документ (НТД), що встановлює комплекс норм, правил, вимог до об’єкту, та затверджений відповідною організацією ДСТУ, ОСТУ, РСТУ, СТПУ, ТУ-У тощо.

Позначення державного стандарту України складається з індексу (ДСТУ), реєстраційного номера, присвоєного йому при затвердженні, і відокремлених тире двох останніх цифр року затвердження. У позначенні державного стандарту, що входить до комплексу стандартів, в його реєстраційному номері перші цифри з крапкою визначають комплекс стандарту. Якщо стандарт використовується тільки в атомній енергетиці, додається літера А, яку проставляють після двох останніх цифр року його затвердження. Позначення державного стандарту, що оформлений на підставі застосування автентичного тексту міжнародного або регіонального стандарту і не вміщує додаткові вимоги, складається з індексу (ДСТУ), позначення відповідно до міжнародного або регіонального стандарту без зазначення року його прийняття і відокремлених тире двох останніх цифр року затвердження державного стандарту. Наприклад, міжнародний стандарт ISО 9591:1992 повинен позначатися ДСТУ ІS0 9591-93.

До державної системи стандартизації (ДСС) України входять:

ДСТУ 1.0:2003. Національна стандартизація. Основні положення.

ДСТУ 1.1-2001. Національна стандартизація. Стандартизація та суміжні види діяльності. Терміни та визначення основних понять.

ДСТУ 1.2:2003. Національна стандартизація. Правила розроблення національних нормативних документів.

ДСТУ 1.3:2004. Національна стандартизація. Правила побудови, викладання, оформлення, погодження, прийняття та позначення технічних умов.

ДСТУ 1.5:2003. Національна стандартизація. Правила побудови, викладання, оформлення та вимоги до змісту нормативних документів.

ДСТУ 1.6-2004. Національна стандартизація. Правила реєстрації нормативних документів.

ДСТУ 1.7-2001. Державна система стандартизації. Правила і методи прийняття та застосування міждержавних і регіональних стандартів.

ДСТУ 1.12:2004. Національна стандартизація. Правила ведення справ нормативних документів.

Міжнародна стандартизація – стандартизація, що проводиться на міжнародному рівні та участь у якій відкрита для відповідних органів усіх країн.

Регіональна стандартизація – стандартизація, що проводиться на відповідному регіональному рівні та участь у якій відкрита для відповідних органів країн повного географічного та економічного простору.

Національна стандартизація – стандартизація, що проводиться на рівні однієї країни.

Орган стандартизації – орган, що займається стандартизацією, визнаний на національному, регіональному чи міжнародному рівні, основними функціями якого є розроблення, схвалення чи затвердження стандартів.

Об’єкт стандартизації – предмет (продукція, процес, послуга), який підлягає стандартизації і для якого розробляються ті чи інші вимоги, характеристики, параметри, правила та ін. Стандартизація може стосуватись об”акта взагалі, або його окремих складових. Причому названий термін однаково стосується будь-якого обладнання, матеріалу, компонента або системи, а також правила, процедури, функції, методу чи діяльності.

У незалежній Україні постановою Кабінету Міністрів від 23 вересня 1991 р. № 293 був створений Держстандарт України. Перші стандарти України (ДСТУ) введені в дію 1 жовтня 1993 р. наказом Держстандарту України від 19 липня 1993 р. № 116 Держстандарт України – це національний орган зі стандартизації, який створює державну систему стандартизації в країні та керує всіма роботами зі стандартизації, метрології та сертифікації.

Органи державної служби стандартизації в Україні.

До органів державної служби стандартизації належать:

- Державний комітет України зі стандартизації, метрології та сертифікації (Держстандарт України);

- Український науково-дослідний інститут стандартизації, сертифікації та інформатики (УкрНДІССІ);

- Державний науково-дослідний інститут "Система" (ДНДІ "Система");

- Український державний науково-виробничий центр стандартизації, метрології та сертифікації (УкрЦСМ);

- Український навчально-науковий центр зі стандартизації, метрології та якості продукції;

- технічні комітети зі стандартизації (ТК);

- територіальні центри стандартизації, метрології та сертифікації.

У структурі Держстандарту України налічується 35 територіальних центрів: 26 обласних і 9 міських.

Органи галузевої служби стандартизації

До органів галузевої служби стандартизації належать:

- служба стандартизації міністерства або відомства;

- головні (базові) організації зі стандартизації;

- служба стандартизації підприємства (організації).

Обов'язки державної служби стандартизації в Україні:

- організація і планування робіт зі стандартизації та контроль за їх виконанням;

- розробка проектів стандартів підприємства і технічних умов;

- систематичний контроль за впровадженням і додержанням стандартів і технічних умов у проектуванні та виробництві продукції;

- визначення фактичного рівня уніфікації та стандартизації виробів і розрахунок економічної ефективності робіт зі стандартизації;

- забезпечення всіх підрозділів підприємства потрібною нормативною документацією зі стандартизації;

- організація обліку, зберігання стандартів і технічних умов та внесення змін у всі їх екземпляри;

- організація і здійснення нормоконтролю технічної документації, що розробляється підприємством;

- допомога всім підрозділам підприємства з усіх питань стандартизації й уніфікації.

Єдина система конструкторської документації (ЄСКД)

Ця система постійно діючих технічних і організаційних вимог, що забезпечують взаємний обмін конструкторською документацією без її переоформлення між країнами СНД, галузями промисловості і окремими підприємствами, розширення уніфікації продукції при конструкторській розробці, спрощення форми документів і скорочення їх номенклатури, а також єдність графічних зображень; механізовану і автоматизовану розробку документів і, найголовніше, готовність промисловості до організації виробництва будь-якого виробу на якому завгодно підприємстві в найкоротший термін.

Стандарти системи ЄСКД позначаються перед номером стандарту цифрою 2.

Ця система встановлює обов’язковий порядок розробки, оформлення і збереження всіх видів технологічної документації на машино- і приладобудівних підприємствах країни для виготовлення, транспортування, встановлення і ремонту виробів цих підприємств. На основі технологічної документації здійснюють планування, підготовку і організацію виробництва, встановлюють зв’язки між відділами і цехами підприємства, а також між виконавцями (конструктором, технологом, майстром, робітником).

Єдині правила розробки, оформлення і збереження технологічної документації дозволяють використовувати прогресивні способи машинної її обробки і полегшують передачу документації на інші підприємства.

Стандарти ЄСТД позначаються перед номером стандарту цифрою 3.

Державна система забезпечення єдності вимірювань (ДСВ).

Комплекс НД регламентують загальні правила і норми метрологічного забезпечення стосовно одиниць фізичних величин та їх еталонів, метрологічної термінології.

Ця система відіграє в наш час особливу роль. B сучасній промисловості затрати праці на виконання вимірювань складають пересічно близько 10% загальних затрат праці на всіх стадіях створення і експлуатації продукції, а в окремих галузях промисловості досягають 50-60% (електронна, радіотехнічна та інші). Ефективність цих затрат визначається достовірністю і відтворюваністю вимірювань, які можуть бути досягнуті лише в умовах добре організованого метрологічного забезпечення господарства країни.

Стандарти ДСВ позначаються перед номером стандарту цифрою 8.

1.4 Загальні відомості. Основи побудови ЄСДП

Складова частина комплексної системи стандартизації - єдина система конструкторської документації (ЄСКД), яка встановлює для всіх організацій країни єдині порядок організації проектування і правила виконання та оформлення креслень. Це полегшує читання і сприймання креслень, дає змогу застосовувати персональні комп’ютери для проектування і обробки технічної документації, розвитку кооперування в промисловості.

Застосування стандарту ЄСКД забезпечує взаємний обмін конструкторською документацією між підприємствами та організаціями, спрощення конструкторських документів і графічних зображень, зниження трудомісткості проектно-конструкторських розробок.

Комплекс стандартів ЄСКД впроваджено з 1 січня 1971 р.; він включав понад 250 стандартів, які розподіляються на таких дев’ять груп:

1) Основні положення (ДСТУ ГОСТ 2.001:2006 Єдина система конструкторської документації. Загальні положення. ДСТУ ГОСТ 2.053:2006 ).

2) Класифікація і позначення виробів у конструкторських документах (ГОСТ 2.201-80).

3) Загальні правила виконання креслень (ГОСТ 2.301-68 ... ГОСТ 2.320-82).

4) Правила виконання креслень виробів машинобудування і приладобудування (ГОСТ 2.401-68 ... ГОСТ 2.427-75).

5) Правила обороту конструкторських документів: облік, збереження, внесення змін (ГОСТ 2.501-68 ... ГОСТ 2.503-74).

6) Правила виконання експлуатаційної і ремонтної документації (ГОСТ 2.601-68 ...ГОСТ 2.610-2006).

7) Правила використання схем (ГОСТ 2.701-84 ... ГОСТ 12.787-71).

8) Макетні методи проектування (ГОСТ 2.801-74 ... ГОСТ 2.803-77).

9) Інші стандарти (стандарти на вироби, що призначаються для експорту тощо).

Приклад позначення стандартів ЄСКД: ГОСТ 2.503-74. Цифра 2 - це клас стандартів; цифра 5 після крапки означає групу стандартів; цифра 03 означає порядковий номер стандарту в даній групі; цифри 74 зазначають рік реєстрації стандарту.

У комплект ЄСКД включено нормативний документ ГОСТ 2.11168 «ЄСКД. Нормоконтроль», який встановлює порядок контролю

конструкторської документації, а також ГОСТ 2.116-71 «ЄСКД. Карта технічного рівня і якості продукції», який фіксує показники кращих вітчизняних і зарубіжних аналогів. Ці карти використовуються для оцінки якості виробів під час їх атестації.

Одним із основних напрямків перспективного розвитку ЄСКД є документальне забезпечення системи автоматизації проектно-конструкторських робіт у САПР, яке дає змогу підвищувати продуктивність конструкторської праці.

1.5 Система переважних чисел і ряди переважних чисел. Нормальні лінійні розміри

Обмеження кількості використовуваних лінійних розмірів створює підґрунтя для уніфікації та скорочення номенклатури виробів, розмічального, ріжучого та вимірювальних інструментів та іншої технологічної оснастки, підвищення рівня взаємозамінності. Також складаються умови для ефективної спеціалізації та кооперування заводів, здешевлення продукції при уніфікації, окрім того, рекомендується створити галузеві обмежувальні стандарти, що зводять до необхідного мінімуму число допустимих до використання параметрів, типів і типорозмірів виробів.

Отже, сутність параметричної стандартизації полягає у тому, що параметри і розміри виробів встановлюють не довільно, а дотримуючись визначених, чітко обґрунтованих рядів переважних чисел. Тому, теоретичною базою сучасної стандартизації є система переважних чисел

Тобто, будь-які параметри виробу (продуктивність, число обертів, швидкість, потужність, тиск, розміри) керуються певним науково обґрунтованим рядом переважних чисел, тоді виріб буде узгоджуваний з іншими, пов'язаними з ним, видами продукції: електродвигуни - з технологічним обладнанням, вантажопідйомними пристроями; вантажопідйомні пристрої - з вантажними машинами; вантажні машини - з транспортною тарою; транспортна тара - з споживчою тарою і таке інше.

Параметричний ряд- це сукупність числових значень параметрів, яка побудована в певному діапазоні на основі прийнятої системи градацій.

Ряди переважних чисел повинні відповідати наступним вимогам:

- являти собою раціональну систему градацій, що відповідає потребам виготовлення та експлуатації виробів;

- бути нескінченними, як у бік малих, так і великих чисел, тобто допускати встановлення безмежної кількості параметрів або розмірів у напрямку як збільшення їх значення, так і зменшення;

- включати усі послідовні десятикратні чи дробові значення кожного числа ряду і одиницю;

- бути простими, щоб їх було легко запам'ятовувати.

Переважним числам властиві певні математичні закономірності. Так, при встановленні розмірів і параметрів виробів широке застосування знайшли ряди чисел, які побудовані на основі арифметичної чи геометричної прогресії.

Найпростіші ряди переважних чисел будуються на основі арифметичної прогресії - такої послідовності чисел, в якій різниця між наступнимаіі попереднім членами аі-1 залишається постійною, тобто:

d=аі-аі-1=const

де аі - перший член прогресії;

d - різниця прогресії;

аі-1 - попередній член прогресії.

Позитивним моментом є те, що арифметичний ряд простий, не потребує заокруглення чисел, але його суттєвим недоліком є відносна нерівномірність. При сталій абсолютній різниці між членами ряду відносна нерівномірність різко зменшується. Так, відносна різниця між членами арифметичного ряду 1; 2.. .10 для чисел 1 і 2 складає 100 %, а для чисел 9-10 усього 11 %. Якщо зміну відносної різниці для членів цього ряду зобразити графічно, то отримаємо залежність, за якою при зростанні абсолютних значень членів арифметичного ряду відносна різниця зменшується.

Ряди переважних чисел, що основані на арифметичній прогресії, мало використовуються у параметричних стандартах. Вони застосовуються, наприклад, у стандартах розмірів взуття, діаметрів підшипників кочення, діаметрів метричних різьблень, модулів зубчастих коліс тощо.

У більшості випадків найбільш придатні для стандартизації параметрів геометричні ряди чисел. Однак геометричних рядів нескінченно багато, тому належить вибирати з них такі, які будуть мати певні переваги перед іншими.

Ряди, що побудовані на основі геометричної прогресії являють собою послідовність чисел, в якій відношення між любими сусідніми числами аі та аі-1 остаються постійними, тобто q=аі/аі-1=const.

Наприклад. Ряд чисел 1; 1,6; 2,5; 4; 6,3; 10; 16 тощо, створюють геометричну прогресію із знаменником q=~1.6. Властивості рядів:

· добуток аі*аі-1=1,6*2,5=4,0;

· частка від ділення аі/аі-1=6,3/4=1,6;

Зараз використовують, для побудови рядів чисел, обидві системи, але частіше користуються рядами побудованими на геометричних прогресіях.

Ряди розмірів представляють собою геометричну прогресію із знаменником (ряд Ренара):

де R=5, 10, 20, 40, 80 і 160 – визначає число членів прогресії в одному десятковому інтервалі. Стандартні ряди переважних чисел безмежні. Числа більші 10 отримуємо множенням стандартного числа на 10, 100, 1000 і т.д., а числа менші 1 – множенням стандартного числа на 0,1, 0,01 і т.д.

В окремих технічно обґрунтованих випадках допускається використання проміжних рядів. Ряди, що містять числа першого округлення позначаються  R’, а другого округлення R’’.

R’, а другого округлення R’’.

ГОСТ 6636-69 не розповсюджується на:

· технологічні міжопераційні розміри;

· розмірів, які точно залежать від інших розмірів;

· розміри, що встановлені стандартом на конкретні вироби.

Яке значення має стандартизація для розвитку економіки країни?

2. Які перші стандартні рішення існували в Давньому Єгипті, Римі та Японії?

3. Який розвиток отримала стандартизація під час переходу до машинного виробництва у XIX — XX ст.?

4. Коли почали створюватися національні та міжнародні організації зі стандартизації?

5. Назвіть етапи розвитку світової стандартизації.

6. Назвіть основні етапи розвитку стандартизації в Україні.

7. Назвіть мету і завдання стандартизації.

8. Які основні терміни та визначення стандартизації?

9. Що належить до об'єктів стандартизації?

10. Які існують види стандартизації?

Лекція 2.ОСНОВНІ ВІДХИЛЕННЯ. ПОЛЯ ДОПУСКІВ. ЗАСОБИ ТЕХНІЧНИХ ВИМІРЮВАНЬ.

2.1 Інтервали номінальних розмірів

Розміри– виражають числове значення лінійних величин (діаметрів, довжин тощо) та поділяються на номінальні (D, d, b, L), дійсні (Dд, dд, bд, Lд) та граничні (Dmin, dmin, bmin, Lmin, Dmax, dmax, bmax, Lmax).

Номінальні розміри (D, d, b, L) – розміри відносно яких визначають граничні розміри та відраховують відхилення. Вони є основними розмірами деталей або їх з’єднань. Призначають за результатами розрахунків на міцність, стійкість тощо, та округляють до найближчого більшого стандартного числа ГОСТ 6636-69.

Дійсні розміри (Dд, dд, bд, Lд) – розмір встановлений вимірюванням з допустимою похибкою вимірювання.

Граничні розміри (Dmin, dmin, bmin, Lmin, Dmax, dmax, bmax, Lmax) – два граничні розміри між якими має знаходитись дійсний розмір, або дорівнювати одному з них. Граничні розміри дають можливість оцінити точність обробки.

Поверхнідеталей бувають: циліндричні, плоскі, конічні, евольвентні, складні (шліцьові, гвинтові) та ін. Окрім цього вони діляться на спряжені та не спряжені.

Спряжені– це поверхні, по яких деталі з’єднуються між собою в збиральні одиниці, а останні в механізми.

Не спряженіабо вільні – це конструктивно необхідні поверхні, що не призначені для з’єднання з поверхнями інших деталей.

Отвір –це внутрішня циліндрична або поверхня з паралельними сторонами та площинами (отвір маточини (ступиці), шліцьова втулка, шпонкочний паз тощо), які є охоплюючими (поля допусків позначаються великими літерами Н8, Р9, А11).

Вал –зовнішня поверхня (циліндрична, шліцьовий вал, шпонка тощо) яка охоплюється ззовні (поля допусків позначаються малими літерами n8, m9, а11).

Інтервали номінальних розмірів, прийняті в ЄСДП призначені для визначення допусків та граничних відхилень. Інтервали розділяються на основні та проміжні таблиця 2.1.

Основні –інтервали, що використовуються для визначення всіх допусків системи а також тих граничних відхилень, які більш плавно змінюються в залежності від номінального розміру.

Проміжні – інтервали введені для номінальних розмірів вищих 10 мм та ділять кожен основний інтервал на два, три проміжних інтервали. Вони використовуються для визначення тих граничних відхилень, які пов’язані з номінальним розміром відносно крутою залежністю (для валів від „а” до „сd” і від „r” до „zc”; для отворів від „А” до „CD” і від „R” до „ZC”.

Розрахунок допусків та граничних відхилень кожного інтервалу номінальних розмірів проводиться по середньому геометричному його значень

Таблиця 2.1

Інтервали номінальних розмірів до 500 мм (по СТ СЕВ 145-75)

| Інтервал номінальних розмірів | |

| Основні | Проміжні |

| До 3 | До 3 |

| від 3 до 6 | від 3 до 6 |

| від 6 до 10 | від 6 до 10 |

| від 10 до 18 | від 10 до 14 |

| від 14 до 18 | |

| від 18 до 30 | від 18 до 24 |

| від 24 до 30 | |

| від 30 до 50 | від 30 до 40 |

| від 40 до 50 | |

| від 50 до 80 | від 50 до 65 |

| від 65 до 80 | |

| від 80 до 120 | від 80 до 100 |

| від 100 до 120 | |

| від 120 до 180 | від 120 до 140 |

| від 140 до 160 | |

| від 160 до 180 | |

| від 180 до 250 | від 180 до 200 |

| від 200 до 225 | |

| від 225 до 250 | |

| від 250 до 315 | від 250 до 280 |

| від 280 до 315 | |

| від 315 до 400 | від 315 до 355 |

| від 355 до 400 | |

| від 400 до 500 | від 400 до 450 |

| від 450 до 500 | |

Щоб підвищити рівень взаємозамінності та зменшити номенклатуру виробів та типорозмірів заготовок, розмірного та ріжучого інструменту, оснастки тощо, а також щоб скласти підґрунтя для ефективної спеціалізації та кооперації заводів, здешевіти продукцію при уніфікації та розробці стандартів використовують принцип переважності (предпочтительности). Згідно цього принципу встановлюють декілька рядів значень стандартизованих параметрів. Згідно цього принципу побудовані ряди діаметрів та кроків метричної різьби, ряди номінальних кутів, стандарти на допуски та посадки та інші. Окрім цього, рекомендовано скласти галузеві обмежувальні стандарти, що зводять до необхідного мінімуму число допущених до використання параметрів, типів та типорозмірів виробів.

2.2 Основні відхилення. Утворення полів допусків

Основні поняття та визначення, що стосуються системи допусків і посадок, встановлені ДСТУ 2500 – 94.

Відхилення –алгебраїчна різниця між розміром (дійсним або граничним) та відповідно номінальним розміром. Відхилення отворів позначають великими літерами (ES, EI, Eд), а вала малими (es, ei, eд) рис. 2.1.

Дійсне відхилення (Eд, eд) – алгебраїчна різниця між дійсним та номінальним розмірами. (Eд=Dд-D, eд=dд-d).

Граничне відхилення –алгебраїчна різниця граничного та номінального розмірів. Розрізняють: верхнє, нижнє та середнє відхилення.

Нижнє відхилення –різниця між найбільшим та номінальним розмірами.(EI=Dmin-D, ei=dmin-d)

Верхнє відхилення -різниця між найменшим та номінальним розмірами.(ES=Dmax-D, es=dmax-d).

Середнє відхилення -пів сума між верхнім та нижнім відхиленням (Ec=0.5(ES+EI), ec=0.5(es+ei).

Допуск –абсолютна величина (по модулю) алгебраїчної різниці верхнього та нижнього відхилень. (Td=es-ei, Td=ES-EI).

Поле допуску –поле обмежене верхніми та нижніми відхиленнями. Поле допуску характеризується величиною допуску та його положенням відносно номінального розміру. Положення поля допуску відносно нульової лінії визначається одним з двох відхилень – верхнім чи нижнім, яке називають основним.

Нульова лінія –лінія, положення якої відповідає номінальному розміру.

Поле допуску утворюється поєднанням основного відхилення (буквене позначення) та квалітету розміру (цифра).

За основним відхиленням та квалітетом розміру визначають граничні відхилення.

Приклад: для валів h6, d10, js5.

lля отворів H10, D6,Js6.

В системі ІСО принципово допускається будь яке поєднання основних відхилень та квалітетів рис. 2.2. Для кожного розміру до 500 мм у поєднанням 19 квалітетів та 28 основних відхилень можна отримати 517 полів допусків валів та 516 полів допусків отворів. Однак не всі можливі поєднання можливо використовувати з економічних міркувань, оскільки це призвело до надмірного ускладнення інструментального господарства. Тому система ІСО практично використовується на базі обмеженого відбору полів допусків. Такі відбори в різних країнах різні. Для їхньої уніфікації розроблена рекомендація ISO P1829-70, що містить відбір полів допусків для загального використання при розмірах до 500 мм. Відібрані поля допусків в СТ СЕВ розповсюджуються на розміри, що спрягаються і ті, що не спрягаються.

Рис. 2.1. Поля допусків посадки з зазором з нанесеними позначеннями розмірів, відхилень та допусків

Рис. 2.2 Графічне зображення основних відхилень отворів та валів відносно номінального розміру (нульової лінії)

2.3 Основні метрологічні характеристики вимірювальних засобів

Метрологічні характеристики— характеристики засобів вимірювальної техніки, які нормуються для визначення результату вимірювання, їхніх основних та додаткових похибок за визначених умов проведення вимірювань (повірок).

У технічній документації на засоби вимірювань визначаються умови контролю метрологічних характеристик; об'єм вибірки, кількість точок вимірювань та їх розміщення у діапазоні вимірювань, допустимі похибки вимірювань, умови проведення експериментів. Метрологічні характеристики контролюються щодо відповідності регламентованих значень як експериментальними, так і розрахунковими методами.

До нормованих метрологічних характеристиквідносять такі.

1) Розмах шкали засобу вимірювальної техніки вибирається зі стандартного ряду шкал для відповідних вимірюваних величин. Шкала засобу вимірювань може виражатися як в одиницях вимірюваної величини (відсотках), так і у нормованих одиницях (сигналах), які відповідають розмаху шкали і використовуються при імітаційних методах повірки (наприклад, розмах шкали потенціометра в одиницях температури 0—600 °С гр. ХК, а нормоване значення шкали 0—49,11 мВ).

2) Межі допустимої похибки засобу вимірювальної техніки нормуються приведеною похибкою, яка відповідає його класу точності.

3) Основні похибки засобу вимірювальної техніки відповідно до нормативно-технічної документації для відповідного засобу наводяться у вигляді сумарної похибки:

∆ — межа допустимої абсолютної похибки при довірчій імовірності не менше 0,95;

∆в — межа допустимої випадкової складової похибки при довірчій імовірності не менше 0,95;

σ(∆в) — межа допустимого середнього квадратичного відхилення випадкової складової похибки;

∆с — межа допустимої систематичної складової похибки при р — 0,95;

М(∆с) — математичне сподівання систематичної складової похибки.

В інтервал, обмежений допустимими основними похибками ∆, ∆в, та ∆с, мають вкладатися не менше 90 % усіх можливих значень основних похибок.

4) Додаткові похибки визначаються для кожної з величин, що впливають на вимірювання, відповідно до нормативно-технічної документації, а також регламентуються межі цих похибок. Додаткові похибки регламентуються зазвичай для нових або закордонних засобів вимірювань, які використовуються у промисловості.

5) Час проведення вимірювання фізичної величини чи технологічного параметра.

6) Термін експлуатації засобів вимірювальної техніки.

1. Схарактеризуйте принципи, методи та форми стандартизації.

2. Що є основою методу уніфікації? На яких рівнях здійснюється робота з уніфікації?

3. Які розрізняють види взаємозамінності? Дайте їм характеристику.

4. Схарактеризуйте види спеціалізації.

5. У чому виявляється сутність комплексної та випереджальної стандартизації?

6. З якою метою розроблені ряди переважних чисел?

7. Перелічіть основні властивості переважних чисел.

8. Що являють собою ряди переважних чисел?

9. Що є основним критерієм при визначенні градації параметричного ряду та при розробленні параметричних НД?

10. У якій послідовності здійснюється розроблення параметричних НД?

11. Як класифікують розміри?

12. Як класифікують відхилення розмірів?

13. Що таке номінальний розмір?

14. Що таке граничний розмір?

15. Що таке дійсний розмір?

16. Що таке розрахунковий розмір?

17. Які Ви знаєте умовні позначення відхилень?

18. Які Ви знаєте умовні позначення полів допусків розмірів?

Лекція 3.ПОСАДКИ. ПОСАДКА З НАТЯГОМ. ПОСАДКА ІЗ ЗАЗОРОМ. ПОСАДКА ПЕРЕХІДНА.

3.1 Терміни та визначення

В деталях машин розрізняють два різновиди поверхонь: з'єднувані поверхні і не з'єднувані (вільні) поверхні.

Залежно від форми поверхонь, по яких відбувається з'єднання деталей (з'єднуваних поверхонь), розрізняють:

– гладкі циліндричні та конічні з'єднання, які складаються з охоплюючої і охоплюваної циліндричних або конічних поверхонь;

– плоскі з'єднання, які складаються з охоплюючої і охоплюваної плоских поверхонь;

– різьбові та гвинтові з'єднання, які складаються з охоплюючої і охоплюваної гвинтових поверхонь, які мають в нормальному перерізі трикутний, трапецієподібний або інший профіль;

– зубчасті та черв'ячні з'єднання, які складаються із зубців коліс або зубців черв'ячного колеса і гвинтових поверхонь черв'яка, які періодично дотикаються один до одного;

– шліцьові з'єднання, які складаються з охоплюючої (повздовжні пази) і охоплюваної поверхні, та інші з'єднання.

За характером контакту двох або декількох деталей з'єднання поділяються на:

– з'єднання з поверхневим контактом (гладкі циліндричні, конічні, різьбові, шліцьові та ін.);

– з'єднання з ліній частим контактом (роликові підшипники, зубчасті з'єднання);

– з'єднання з точковим контактом (кулькові підшипники і інші сферичні з'єднання).

Основні поняття та визначення, що стосуються системи допусків і посадок, встановлені ДСТУ 2500 – 94.

В машинобудуванні всі розміри в технічній документації задають і зазначають у міліметрах.

3.2 Допуски

Допуск – це різниця між найбільшим та найменшим граничними розмірами або відхиленнями.

Td=es-ei, TD-ES-EI.

Величина допуску визначає точність виготовлення. Точність виготовлення в системі ІСО називається квалітетом (французький термін qualitě – кількість та німецький Qualität. Англійська ISO Tolerance (допуск ІСО IT).

В системі ІСО і в ЄСДП передбачено 19 квалітетів розмірів (додатково введені квалітети 01 та 0). допуск розміру в квалітетах позначається „IT” ІТ5, ІТ10 і т.д. Величина допусків визначається за формулою з використанням одиниць допусків та числа одиниць допуску

T-a*i

Одиниця допуску (i) – множник в формулах допусків є функцією номінального розміру тобто відбитком впливу конструктивних, метрологічних та технологічних факторів. На основі експериментальних даних встановили наступні одиниці допуску: для розмірів:

до 500 мм  ;

;

від 500 до 10000 мм I=0,004Dp+2,1.

, до 3 мм

, до 3 мм  .

.

Число одиниць допускуа – коефіцієнт встановлений для даного квалітету та не залежить від номінального розміру.

Таблиця 3.1

Значення одиниць допуску, мкм

| IT01 | IT0 | ІТ1 | ІТ2 | ІТ3 | ІТ4 | ІТ5 | ІТ6 | ІТ7 | ІТ8 | ІТ9 | ІТ10 | ІТ11 | ІТ12 | ІТ13 | ІТ14 | ІТ15 | ІТ16 | ІТ17 | ІТ18 | |

| а | 1 | 1,4 | 2 | 2,7 | 3,7 | 5,1 | 7 | 10 | 16 | 25 | 40 | 64 | 100 | 160 | 250 | 400 | 640 | 1000 | 1600 | 2500 |

Для кожного квалітету визначені ряди допусків.

По своєму функціональному призначенню допуски підрозділяються на:

- допуск розміру;

- допуск функціональний;

- допуск конструктивний;

- допуск технологічний;

- допуск експлуатаційний та інші.

Система допусків і посадок – сукупність рядів допусків і посадок, закономірно побудованих на основі досвіду, теоретичних і експериментальних досліджень і оформлених у вигляді стандартів. У промисловості розроблені і діють системи допусків і посадок на різні, переважно типові, види сполучень: гладенькі, конічні, різьбові, шпонкові, шліцові, зубчасті передачі й ін.

Точність розмірів визначається допуском –зі зменшенням допуску точність збільшується, і навпаки.

3.3 Поля допусків, посадки та допуски посадок

Посадка – характер з’єднання двох деталей (отвору та валу). З’єднання (посадка) може бути рухоме та нерухоме. Рухоме з’єднання характеризується величиною зазору. Нерухоме характеризується величиною натягу.

Зазор – відстань між валом та отвором у спряжених деталях рис. 3.1.

S=D-d, мм при D>d.

Натяг – алгебраїчна різниця між розмірами отвору та валу рис. 3.2.

N=d-D, мм при D<d.

Граничний зазор – алгебраїчна різниця між найбільшими та найменшими граничними відхиленнями валу та отвору.

Smax=Dmax-dmin=ES-ei

Smin=Dmin-dmax=EI-es

Sc=Dc-dc=Ec-ec

Ec=0.5(ES+EI) =0.5(Dmax + Dmin),

ec=0.5(es+ei) =0.5(dmax + dmin),

es-ei=Td, ES-EI=TD.

Граничний натяг - алгебраїчна різниця між найбільшими та найменшими граничними відхиленнями валу та отвору.

Nmax=dmax-Dmin=es-EI,

Nmin=dmin-Dmax=ei-ES,

Nc=dc-Dc=ec-Ec,

Ec=0.5(ES+EI) =0.5(Dmax + Dmin),

ec=0.5(es+ei) =0.5(dmax + dmin),

es-ei=Td, ES-EI=TD.

Дійсний зазор – алгебраїчна різниця між дійсним розміром отвору та валу.

Sд=Dд-dд=Eд-eд

Дійсний натяг - алгебраїчна різниця між дійсним розміром валу та отвору.

Nд=dд-Dд=eд-Eд

Допуск посадки з зазором – алгебраїчна різниця між найбільшим та найменшим зазором.

Ts=Smax-Smin= TD+Td.

Допуск посадки з натягом - алгебраїчна різниця між найбільшим та найменшим натягом.

TN=Nmax-Nmin= TD+Td.

|

|

| Рис. 3.1 Посадка з зазором | Рис. 3.2 Посадка з натягом |

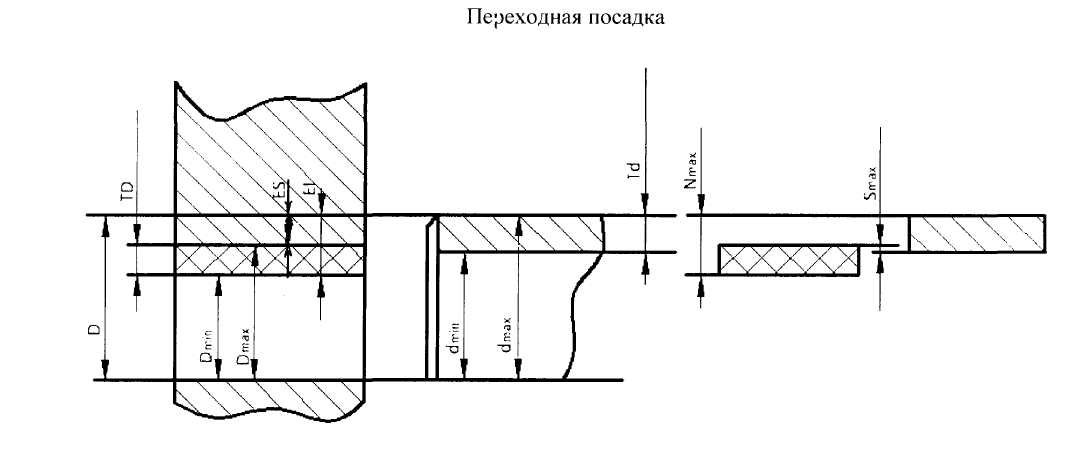

Перехідна посадка- посадка, при якій можливе одержання як зазору, так і натягу (поля допуску отвору й вала перекриваються - частково або повністю). У перехідних посадках при найбільшому граничному розмірі вала і найменшому граничному розмірі отвору виходить найбільший натяг, а при найбільшому граничному розмірі отвору й найменшому граничному розмірі вала найбільший зазор рис. 3.3.

|

| Рис. 3.3 Перехідна посадка |

Перехідна посадка характеризується найбільшими зазором та натягом

Smax=Dmax-dmin=ES-ei

Nmax=dmax-Dmin=es-EI,

Sc=Dc-dc=Ec-ec, Nc=dc-Dc=ec-Ec,

Допуск перехідної посадки– алісума допуску валу та отвору.

Ts=TD+Td.

3.4 Позначення на кресленнях полів допусків та посадок

Посадка в ЄСДП СЄВ та в системі ISO утворюється згідно загального правила поєднанням поля допуску отвору та поля допуску валу.

Приклад:  тощо.

тощо.

Розрізняють 4 системи посадок:

- система ОТВОРУ – основне відхилення отвору Н – ЕІ=0;

- система ВАЛУ – основне відхилення валу h – es=0;

- КОМБІНОВАНА система – основне відхилення отвору Н,а валуh – ЕІ=еs=0;

- Посадка БЕЗ СИСТЕМИ– відхилення отвору відмінне від Н – ЕІ≠0, та відхилення валу відмінне відh – es ≠0;

Незважаючи на велику кількість полів допусків, які можна отримати при поєднання основних відхилень (див. рис. 2.2) та квалітетів розмірів для використання рекомендують переважні поля допусків таблиця 3.2.

Таблиця 3.2

Переважні поля допусків

| Додатковий ряд | 6 | |||||||||||||||||||||||||||

| 9 | 8 | 7 | 6 | 6 | 6 | 7 | 6 | 6 | 6 | 6 | ||||||||||||||||||

| 11 | 10 | 9 | 6 | 10 | 8 | 8 | 8 | 8 | 8 | 8 | 6 | 7 | ||||||||||||||||

| Основний ряд | 7 | |||||||||||||||||||||||||||

| 8 | ||||||||||||||||||||||||||||

| 9 | ||||||||||||||||||||||||||||

| 11 | 11 | 11 | 10 | 9 | 8 | 7 | 11 | 7 | 7 | 7 | 7 | 7 | 7 | |||||||||||||||

| ZC | ZB | A | B | C | CD | D | E | EF | F | FG | G | H | Js | J | K | M | N | P | R | S | T | U | V | X | Y | Z | ZA | |

| zc | zb | a | b | c | cd | d | e | ef | f | fg | g | h | js | j | k | m | n | p | r | s | t | u | v | x | y | z | za | |

| 11 | 11 | 11 | 9 | 8 | 7 | 6 | 11 | 6 | 6 | 6 | 6 | 6 | ||||||||||||||||

| 7 | ||||||||||||||||||||||||||||

| 6 | ||||||||||||||||||||||||||||

| 10 | 9 | 8 | 5 | 8 | 7 | 7 | 7 | 7 | 7 | 7 | 7 | 7 | 7 | |||||||||||||||

| 8 | 7 | 6 | 5 | 5 | 5 | 6 | 5 | 5 | 5 | 5 | 6 | |||||||||||||||||

| Додатковий ряд | 5 | 5 | ||||||||||||||||||||||||||

Числові значення граничних відхилень по квалітетах мають відповідати ГОСТ 25347-82, ГОСТ 25348-85.

При указані граничних відхилень умовними позначеннями обов’язково вказується їх числове значення у наступних випадках:

| - при призначенні граничних відхилень розмірів, що не входять до стандартних рядів номінальних розмірів по ГОСТ 6636-69 | приклад

|

| - при призначенні граничних відхилень, умовні позначення яких не передбачені в ГОСТ 25347-82 – Для пластмасової деталі з граничними відхиленнями по ГОСТ 25349-89 | приклад

|

| - при призначенні граничних відхилень розмірів уступів з несиметричним полем допуску |

|

Допускається числові значення граничних відхилень вказувати в таблиці 3.3.

Таблиця 3.3

Приклад позначення граничних відхилень в таблиці

| мм | |

| Розмір | Граничні відхилення |

|

|

|

|

При указані номінального розміру буквами позначення полів допусків повинні бути вказані після тире (приклад D-H11).

У випадку запису, в якому вказуються граничні відхилення тільки однієї з деталей, які спрягаються, необхідно пояснити до якої деталі відноситься це відхилення рис. 3.4.

Приклад:

| * Розмір для довідок |

| Ø12q5* поз. 1 |

| 1 |

| 2 |

Рис.3.4. Приклад позначення поля допуску лише для однієї деталі

Варіанти позначення полів допусків (граничних відхилень) на кресленнях рис. 3.5

Рис. 3.5. Варіанти позначення полів допусків (граничних відхилень)

у кресленнях

3.5 Невказані граничні відхилення розмірів

Розміри, що не спрягаються можуть виготовлятись з будь якими квалітетами точності. При цьому поле допуску завжди направлене в тіло виробу відносно номінального розміру (H16, h16) або симетрично (js14, Js16).

Розміри, що не спрягаються, як правило, позначаються тільки номінальним розміром, а передбачені для них поля допуску низької точності вказуються в технічних вимогах до креслення.

Для лінійних розмірів, за виключенням радіусів округлення та фасок, граничні відхилення можуть призначатись на основі квалітету точності або на основі спеціальних класів точності, встановлених ГОСТ 25670-83, СТ СЕВ 302-79, які називаються „точний” (t1), „середній” (t2), „грубий” (t3), „дуже грубий” (t4) таблиця 3.3.

Але в одному записі має бути посилання лише на один квалітет або один клас точності. Якщо в конструктивних або технологічних причинах вони повинні відрізнятись від встановлених в загальному записі, то їх необхідно вказати безпосередньо на номінальному розмірі.

Таблиця 3.3

Відповідність між ДСТУ та СТ СЕВ

| Пор. № | Назва спеціального класу точності | Позначення класу точності | Значення допуску | Вид обробки |

| 1 | „точний” | t1 | IT12 | Обробка різанням |

| 2 | „середній” | t2 | IT14 | Обробка різанням |

| 3 | „грубий” | t3 | IT16 | Штампова, прокат |

| 4 | „дуже грубий” | t4 | IT17 | Штампова, прокат |

Приклад позначення:

1) Невказані граничні відхилення розмірів: отворів по H14, валівh14,

2) решта ±0.5IT14.

3) Невказані граничні відхилення розмірів: діаметрів по H12, h12,

решти ±0.5IT12.

4) Невказані граничні відхилення: H12, h12, ±0.5IT12.

5) H16, h16, ±0.5IT16

В прикладі 1 рис. 3.5: отвір – всі внутрішні розміри;вал – всі зовнішні розміри.

| Вали |

| Отвори |

Рис.3.5. Приклади отворів та валів

В прикладі 2 рис. 3.6: діаметри – лише діаметри отворів та валів, все інше відноситься до решти.

Рис. 3.6. Поверхні та розміри, які не відносяться до валів та отворів

Для радіусів заокруглення та фасок в СТ СЕВ 302-76 встановлені два ряди особливих граничних відхилень. Їхні значення не вказуються в технічних умовах. Вони пов’язані з квалітетами або класами точності, що записані в технічних записах для інших лінійних розмірів таблиця 3.4.

Таблиця 3.4

Граничні відхилення для радіусів округлення та фасок

ГОСТ 25347-82, ГОСТ 25348-85

| № п/п | Назва спеціального класу точності та його позначення | Вали | Отвори | Інші елементи | Радіуси заокруглення та фаски |

| Інтервал розмірів | h | H | ±0.5t | - | |

| 1 | „точний” (t1, IT12, H12, h12) | ||||

| більше 30 до 50 | (0-0,250) | (0+0,250) | (±0,150) | (±1,000) | |

| 2 | „середні” (t2, IT14, H14, h14) | ||||

| більше 30 до 50 | (0-0,620) | (0+0,620) | (±0,300) | (±1,000) | |

| 3 | „грубий” (t3, IT16, H16, h16) | ||||

| більше 30 до 50 | (0-1,600) | (0+1,600) | (±0,800) | (±1,800) | |

| 4 | „дуже грубий” (t4, IT17, H17, h17) | ||||

| більше 30 до 50 | (0-2,500) | (0+2,500) | (±1,500) | (±2,000) | |

1. Класифікація з’єднань за їх характером.

2. Перелічіть методи добирання відхилень і полів допусків для з’єднань.

3. Як добирають поля допусків для рухомих з’єднань?

4. Як добирають поля допусків для нерухомих з’єднань?

5. Що називається посадкою?

6. Чим відрізняються посадка з зазором від посадки з натягом?

7. Що таке натяг?

8. Що таке посадка з натягом?

9. Що таке посадка з зазором?

10. Наведіть приклади визначення полів допуску на кресленнях.

11. Наведіть приклади використовування різноманітних посадок.

12. Коли використовуються посадки з зазором?

13. Що таке допуcк посадки?

14. Що таке система отвору, де її використовують?

15. Що таке система вала, де її використовують?

16. Яке відхилення називається основним?

17. Основна різниця між системою вала та системою отвору?

18. Скільки існує квалітетів? Наведіть приклад їх визначення?

19. Які посадки найкращі?

20. Яких посадок більше - із зазором чи з натягом?

Лекція 4.ШОРСТКІСТЬ ПОВЕРХОНЬ. ПАРАМЕТРИ. ПОЗНАЧЕННЯ. РЕКОМЕНДАЦІЇ ДО ЗАСТОСУВАННЯ. ЗАСОБИ КОНТРОЛЮ ШОРСТКОСТІ

4.1 Шорсткість та її параметри згідно з ДСТУ 2413-94

Шорсткість поверхонь

ГОСТ 25142-82 Шорсткість поверхонь. Параметри та характеристики.

ГОСТ 2.309-73 Позначення шорсткості поверхонь.

Під шорсткістю поверхні розуміють сукупність мікронерівностей з відносно малим кроком.

Хвилястість поверхні – сукупність періодичних нерівностей з відносно великим кроком, що розглядаються на ділянці, довжина якого перевищує нормовану базову довжину, що встановлена для вимірювання шорсткості поверхонь.

Відхилення форми поверхні – сукупність періодичних нерівностей з дуже великим кроком, що розглядаються на поверхні або на нормованій довжині, що встановлена для даної поверхні.

Хвилястість займає проміжне положення між відхиленнями форми та шорсткістю. Умовно межу між різними порядками відхилень поверхонь можна встановити за відношенням крокуSW до висоти нерівностейWz:

- при SW/Wz<40 - шорсткість;

- при 40<=SW/Wz<=1000 - хвилястість;

- при SW/Wz>1000 - відхилення форми.

ГОСТ 2789-73 Шорсткість поверхонь. Терміни та визначення.

Для відділення шорсткості від інших видів нерівностей з відносно великим кроком її розглядають в межах обмеженої ділянки, довжина якої називається базовою довжиноюL (0,008÷8 мм).

Параметри шорсткості по ГОСТ 2789-73 рис. 4.1.:

1) середньоарифметичне відхилення профілю Ra– середнє арифметичне з абсолютних значень відхилень профілю в межах базової довжини;

;

;

2) висота нерівностей профілю за десятьма точками – Rz;

;

;

3) найбільша висота нерівностей профілю Rmax‑ відстань між лінією виступів та лінією впадин;

4) середній крок нерівностей профілю в межах базової довжини – Sm;

;

;

5) середній крок місцевих виступів профілю в межах базової довжини – S;

;

;

6) відносна опорна довжина профілю - tp відношення опорної довжини профілю до базової довжини;

;

;

tp=10; 15; 20; 30; 40; 50; 60; 70; 80; 90%

- опорна довжина профілю (сума довжин відрізків, що відтинаються на заданому рівні p в матеріалі профілю, лінією еквідистантною середній лінії в межах базової довжини);

- опорна довжина профілю (сума довжин відрізків, що відтинаються на заданому рівні p в матеріалі профілю, лінією еквідистантною середній лінії в межах базової довжини);

де yi‑ виміряне відхилення профілю в дискретних точках;

n ‑ число виміряних дискретних відхилень

p - значення рівня перерізу профілю, що вибирається з ряду:

5; 10; 15; 20; 25; 30; 40; 50; 60; 70; 80; 90%.;

bi - ширина нерівності виступу по нульовій лінії, мкм;

Si - відстань між двома сусідніми вершинами виступів або впадин, мкм;

Smi - відстань між двома сусідніми виступами або впадинами по середній лінії , мкм;

himin - відстань між впадинами та нульовою лінією, мкм;

himax - відстань між вершинами та нульовою лінією, мкм.

| Середня лінія |

|

|

|

| Лінія впадин |

|

|

|

|

|

| Лінія виступів |

|

|

|

|

| Нульова лінія |

| m |

| m |

Рис. 4.1. Графічне зображення параметрів шорсткості

Опорна довжина профілю – сума довжин відрізків, що відсікаються на виступах профілю лінією, що є еквідистантною середній лінії, в межах базової довжини. Числові значення базової довжини l вибирають з стандартного ряду: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8,25 мм.

,

,

Приклад рис. 4.2.

опорна довжина профілю tp=70% при рівні перерізу профілю p=50% від Rmax.

опорна довжина профілю tp=70% при рівні перерізу профілю p=50% від Rmax.

|

|

|

|

|

|

|

|

|

Рис. 4.2. Графічне зображення параметра шорсткості – опорна

довжина профілю

Середня лінія профілюm - базова лінія, що має форму номінального профілю та ділить вимірюваний профіль так, що в межах базової довжини сума квадратів відстаней точок вимірюваного профілю до цієї лінії мінімальна.

Лінія виступів – лінія, еквідистантна середній лінії, що проходить через найвищу точку виступу вимірювального профілю в межах базової довжини.

Основним параметром шорсткості являється параметр Ra (середньоарифметичне відхилення профілю) - він є переважним (предпочтительным).

Числові значення параметрів шорсткості по ГОСТ 25142-82 занесені до таблиці 4.1 …4.3.

Таблиця 4.1.

Числові значення параметрів шорсткості по ГОСТ 25142-82

| Ряди чисел Ra, мкм | |||||

| 100 | 10,0 | 1,00 | 0,100 | 0,010 | |

| 80 | 8,0 | 0,80 | 0,080 | 0,008 | |

| 63 | 6,3 | 0,63 | 0,063 | - | |

| 50 | 5,0 | 0,50 | 0,050 | - | |

| 40 | 4,0 | 0,40 | 0,040 | - | |

| 32 | 3,2 | 0,32 | 0,032 | - | |

| 25 | 2,5 | 0,25 | 0,025 | - | |

| 20 | 2,0 | 0,20 | 0,020 | - | |

| 16,0 | 1,60 | 0,160 | 0,016 | - | |

| 12,5 | 1,25 | 0,125 | 0,012 | - | |

| Ряди чисел Rmax, Rz, мкм | |||||

| - | 1000 | 100 | 10,0 | 1,00 | 0,100 |

| - | 800 | 80 | 8,0 | 0,80 | 0,080 |

| - | 630 | 63 | 6,3 | 0,63 | 0,063 |

| - | 500 | 50 | 5,0 | 0,50 | 0,050 |

| - | 400 | 40 | 4,0 | 0,40 | 0,040 |

| - | 320 | 32 | 3,2 | 0,32 | 0,032 |

| - | 250 | 25,0 | 2,5 | 0,25 | 0,025 |

| - | 200 | 20,0 | 2,0 | 0,20 | - |

| 1600 | 160 | 16,0 | 1,60 | 0,160 | - |

| 1250 | 125 | 12,5 | 1,25 | 0,125 | - |

| Ряди чисел Sm, S, мкм | |||||

| - | 10,0 | 1,00 | 0,100 | 0,010 | |

| - | 8,0 | 0,80 | 0,080 | 0,008 | |

| - | 6,3 | 0,63 | 0,063 | 0,006 | |

| - | 5,0 | 0,50 | 0,050 | 0,005 | |

| - | 4,0 | 0,40 | 0,040 | 0,004 | |

| - | 3,2 | 0,32 | 0,032 | 0,003 | |

| - | 2,5 | 0,25 | 0,025 | 0,002 | |

| - | 2,0 | 0,20 | 0,020 | - | |

| - | 1,60 | 0,160 | 0,0160 | - | |

| 12,5 | 1,25 | 0,125 | 0,0125 | - | |

| Сірим кольором виділені значення для першочергового використання | |||||

Таблиця 4.2

Відношення параметрів до базової довжини

| Співвідношення параметра Ra та базової довжини | |

| Ra, мкм | Базова довжина l, мм |

| До 0,025 | 0,08 |

| Більше 0,025 до 0,4 | 0,25 |

| Більше 0,4 до 3,2 | 0,8 |

| Більше 3,2 до 12,5 | 2,5 |

| Більше 12,5 до 100 | 8,0 |

| Співвідношення параметра Ra та базової довжини | |

| Rmax=Rz, мкм | Базова довжина l, мм |

| До 0,10 | 0,08 |

| Більше 0,10 до 1,6 | 0,25 |

| Більше 1,6 до 12,5 | 0,8 |

| Більше 12,5 до 50 | 2,5 |

| Більше 50 до 400 | 8,0 |

Таблиця 4.3

Відносна геометрична точність форми

| Н 60% | П 40% | В 25% | O< 25% |

| Ra <=0,05Tp | Ra <=0,025Tp | Ra <=0,012Tp | Ra <=0,15Tф |

| Rz <=0,2Tp | Rz <=0,1Tp | Rz <=0,05Tp | Rz <=0,16 Tф |

| Tp - допуск розміру. Tф - допуск форми | |||

4.2 Позначення шорсткості поверхні на кресленні

ПараметриRz та Rmax (висота нерівностей профілю за десятьма точками та найбільша висота нерівностей профілю) нормують лише в тих випадках, коли за функціональними вимогами необхідно обмежити повну висоту шорсткого або шорстко-рихлого шару, коли не передбачені можливості контролю Ra (для ріжучих кромок інструменту, деталей годинникових механізмів, деталі складної конфігурації та ін.).

Для найбільш відповідальних поверхонь необхідно додатково нормувати параметри Sm, S, tp (середній крок нерівностей профілю, середній крок місцевих виступів профілю, відносна опорна довжина профілю). Крокові параметри Sm та S істотно впливають на вібростійкість та міцність при циклічних навантаженнях. Параметр tp комплексно характеризує висоту та форму нерівностей і дозволяє робити висновки про фактичну площу контакту шорсткої поверхні. Цей параметр істотно впливає на зносостійкість, контактну жорсткість, герметичність.

Вибір числових значень шорсткості слід проводити у відповідності до умов роботи виробів, вимог до експлуатації та раціональних методів обробки. Для цього існують таблиці.

Певні обмеження шорсткості пов’язані з допусками розміру та форми нормованої поверхні. В процесі збирання та експлуатації можливі додаткові відхилення розміру та форми. Тому для кожного допуску розміру та форми можна встановити мінімальні вимоги до шорсткості в залежності від допуску розміру та форми.

Позначення шорсткості на кресленнях виконується з допомогою спеціального знака рис. 4.3-4.4.

Дата добавления: 2018-05-09; просмотров: 608; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!