Выбор универсальных средств измерений для контроля размеров деталей (с использованием нормативного документа РД 50-98-86).

При выполнении производственных измерений учитывают следующие метрологические показатели:

- пределы измерения прибора;

- пределы измерения шкалы;

- точность инструмента;

- предельную погрешность средств и методов измерения.

На выбор средствизмерения влияет также характер производства. При массовом и крупносерийном производстве целесообразно применять специальные средства измерения и калибры, при малом же количестве измеряемых изделий преимущество остается за универсальными средствами измерения.

Наиболее распространенным способом выбора средств измерения является способ, при котором выбор производится по известным значениям номинального размера d детали, допуска изготовления IT и допускаемой погрешности измерения dизм .

Выбор измерительных средств может производиться исходя из известных характеристик этих средств. Выбирая измерительное средство, необходимо помнить:

1. Предел измерения отсчетного устройства должен превышать допуск IT на изготовление детали.

2. Погрешность средств измерения (паспортные данные) должна быть меньше на 20…50 % допустимой погрешности измерения dизм.

3. Температурный режим, условия эксплуатации, класс концевых мер для настройки, положение прибора при измерении должны соответствовать паспортным данным.

Если допускаемым условиям измерения соответствуют несколько приборов, имеющихся в наличии, то выбирается наиболее производительный, дешевый и простой в эксплуатации.

Нормирование и контроль отклонений формы и расположения поверхностей. Общие положения.

При измерениях отклонений формы поверхностей принято различать реальные поверхности или профили и номинальные поверхности или профили. Значения отклонений формы реальных элементов отсчитывают от прилегающих или средних номинальных элементов по нормали к последним.

Модель реального элемента воспроизводят в виде непрерывного профиля или его отдельных точек в системе координат, связанной с номинальным элементом. Номинальный элемент воспроизводят с помощью меры (лекальная линейка, поверочная плита и др.), либо с помощью кинематического устройства (направляющие продольного перемещения, устройство точного вращения и т.д.).

При измерениях отклонений расположения поверхностей следует исключать из рассмотрения отклонения формы, для чего приходится заменять реальные поверхности или профили (реальные элементы) прилегающими или средними номинальными элементами.

Наконец, при измерении суммарных отклонений формы и расположения поверхностей, не дифференцируют виды отклонений. Так, при измерении биений осуществляют комплексную оценку отклонений формы и расположения поверхностей, вращая деталь вокруг базовой оси и отсчитывая наибольшую разность показаний в выбранном направлении к оси вращения.

Реальные элементы можно моделировать с помощью физических, аналитических моделей. Для воспроизведения номинальных элементов и связанных с ними систем координат часто используют так называемые отсчетные элементы (вспомогательные плоскости, профили и т.д).

Нормирование и контроль отклонений формы номинально плоских поверхностей деталей.

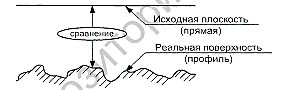

Измерения отклонений от прямолинейности и плоскостности поверхностей деталей включают сравнение реального элемента (поверхности, профиля) с номинальным элементом, который называют исходной плоскостью или прямой, и оценку расхождений между ними

Измерения отклонений от прямолинейности и плоскостности поверхностей деталей включают сравнение реального элемента (поверхности, профиля) с номинальным элементом, который называют исходной плоскостью или прямой, и оценку расхождений между ними

Исходную плоскость или прямую в используемых средствах измерений воспроизводят с помощью меры либо с помощью эталонного кинематического устройства.

В качестве исходной плоскости (прямой) можно использовать рабочие поверхности поверочной плиты, лекальной линейки, поверхность свободно налитой жидкости, луч света и пр.

В зависимости от способа сравнения реального элемента с исходнымразличают два базовых метода измерения:

- метод, основанный на измерении расстояний между реальным элементом и исходной плоскостью или прямой (f-метод);

- метод, основанный на измерении углов наклона локальных участков измеряемого реального элемента по отношению к исходной плоскости или прямой (d-метод).

Сущность первого метода состоит в том, что с помощью выбранного средства линейных измерений в необходимом числе контрольных точек реального элемента определяют расстояние от исходного элемента до контролируемого элемента. Полученный таким образом массив результатов измерений подвергают математической обработке.

Сущность первого метода состоит в том, что с помощью выбранного средства линейных измерений в необходимом числе контрольных точек реального элемента определяют расстояние от исходного элемента до контролируемого элемента. Полученный таким образом массив результатов измерений подвергают математической обработке.

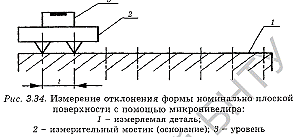

Метод измерения линейных отклонений часто реализуют с использованием поверочной плиты и измерительной головки, закрепленной в стандартной стойке или штативе.

Типичным представителем средств измерений, является микронивелир

Это средство измерений позволяет выполнять шаговые измерения отклонений от прямолинейности. Основание прибора имеет две опоры и на него установлен уровень (пузырьковая ампула в специальной оправе).

В данном случае величиной, подвергаемой прямым измерениям, является угол между прямой, соединяющей точки опоры основания микронивелира, и горизонтальной плоскостью. Выполняемая после завершения измерительной процедуры позволяет воспроизвести рельеф измеряемой поверхности и оценить искомое отклонение ее формы.

В данном случае величиной, подвергаемой прямым измерениям, является угол между прямой, соединяющей точки опоры основания микронивелира, и горизонтальной плоскостью. Выполняемая после завершения измерительной процедуры позволяет воспроизвести рельеф измеряемой поверхности и оценить искомое отклонение ее формы.

Дата добавления: 2018-05-02; просмотров: 2142; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!