Главный переключатель ЭКГ-8Ж.

Nbsp; ФИЛИАЛ ОАО «РЖД» ЗАБАЙКАЛЬСКАЯ ЖЕЛЕЗНАЯ ДОРОГА ЗАБАЙКАЛЬСКИЙ УЧЕБНЫЙ ЦЕНТР ПРОФЕССИОНАЛЬНЫХ КВАЛИФИКАЦИЙ СВОБОДНЕНСКОЕ ПОДРАЗДЕЛЕНИЕ

Устройство электровоза

конспект лекций

часть 4

Аппараты силовой цепи

Преподаватель П.В. Старшинов

г. Свободный

2012 г.

Оглавление

Токоприемники. 123

Токоприемник Л13У. 123

Токоприемник ТАсС-10-01. 125

Главный переключатель ЭКГ-8Ж. 127

Контакторы с дугогашением ЭКГ. 128

Контактор без дугогашения. 129

Редуктор. 129

Переключатели кулачковые двухпозиционные. 132

ПКД-142. 132

ПКД-15. 133

ПКД-01. 134

Электропневматические контакторы. 136

Разъединители и переключатели. 139

Электровоз ВЛ80С. 139

Электровоз ЭП1. 142

Резисторы силовой цепи. 144

Блок тормозных сопротивлений. Сх.№R11 - №R14. 144

Резисторы ослабления поля ОПС-438. Сх.№R21-24. 145

Токоприемники

Токоприемники предназначены для передачи с помощью скользящего контакта электрической энергии от контактного провода к электрическому оборудованию электровоза.

Не зависимо от типа и конструктивных особенностей, токоприёмники состоят из четырёх основных узлов:

1. Основание укреплённое на опорных изоляторах.

2. Подвижной системы, состоящей из подвижных рам шарнирно соединённых друг с другом с основанием.

3. Контактная система представляет собой совокупность каретки и одного или двух полозов.

4. Механизма подъёма и опускания, состоящего из подъёмных, опускающих пружин и цилиндра пневмопривода.

|

|

|

Токоприемник Л13У

Токоприемник Л13У состоит из основания, подвижных рам, несущих кареток и контактного устройства (полоз), и подъемно опускающего механизма.

Основание выполнено в виде сварной рамы с двумя опорными и двумя скрепляющими поперечными швеллерами.

Нижние подвижные рамы включают в себя поворотные трубчатые валы, установленные шарнирно в основании с помощью цапф, и закрепленные на них поперечные трубы 9.

Верхние подвижные рамы состоят из скрепленных трубой по диагонали двух продольных труб 15, на концах которых размещены шарниры. Они служат для установки подшипников, размещения распорок, соединения верхних рам друг с другом, а на крестовине труб - с нижними рамами.

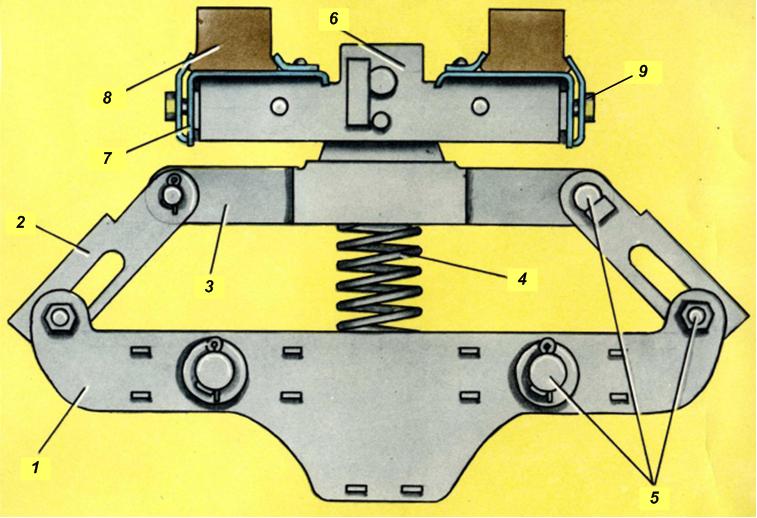

| На пальцах распорок установлены каретки 21. имеют форму трапеции, что позволяет полозу перемещаться вверх, вниз и вправо, влево по продольной оси. Такая конструкция обеспечивает лучшее прилегание полоза к проводу, а так же смягчает удары о контактный провод. С основанием шарнирно соединены две серьги 2, а с ними также шарнирно связана верхняя планка 3. Коромысло 6 шарнирно на оси установлено на планке 3. К коромыслу болтами крепят полоз токоприемника. Коромысло с полозом может поворачиваться в определенных пределах относительно планки 3. Основание 1, серьги 2 и планка 3 образуют трапецию. Между основанием 1 и верхней планкой 3 вставлена сжатая пружина 4, которая всегда стремится растянуть трапецию, придав ей симметричную форму. Прорези в серьгах 2 позволяют изменять форму трапеции. |  1 – основание каретки

2 – серьга (тяга)

3 – планка

4 – пружина

5 – валики

6 – коромысло

7 – полоз

8 – угольные вставки

9 – держатели вставок

1 – основание каретки

2 – серьга (тяга)

3 – планка

4 – пружина

5 – валики

6 – коромысло

7 – полоз

8 – угольные вставки

9 – держатели вставок

|

Полоз 18 представляет собой штампосварную конструкцию из листовой стали, несущую съемные контактные угольные вставки. На концах полоз имеет отогнутые вниз рога, исключающие попадание контактного провода под полоз на воздушных стрелках. Длина полоза выбрана с учётом зигзага контактного провода, который обеспечивает равномерный износ угольных вставок.

|

|

|

Подъемно-опускающий механизм состоит из пневматического привода и подъемных пружин 3, системы тяг 14 и рычагов 6, соединенных с валами 7 нижних рам. Пневматический привод двухстороннего действия установлен на основании 1 и имеет правый и левый пневмоцилиндры, поршни которых уплотнены манжетами и воздействуют на опускающие пружины, встроенные в цилиндры. Для безударного опускания верхних рам на основании 1 установлены два амортизатора 2.

|

|

|

Все шарнирные узлы токоприемника зашунтированы медными гибкими соединениями.

| На электровозах ВЛ80 с № 2056 и ЭП1 устанавливают токоприемники Л1У1 с плунжерно-рычажными каретками, а также с полозами с тремя рядами угольных вставок вместо двух. На основании 1 каретки закреплен шарнирно-рычажный механизм 7, на скобе 4 которого с помощью оси 3 размещен кронштейн 5 с полозом 6. Шарнирно-рычажный механизм 7 подрессорен пружиной 2 установленной на основании. |

|

Работа. При подаче сжатого воздуха от вентиля ЭВТ-54А в пневматический привод поршни цилиндров сжимают опускающие пружины. При этом действие этих пружин на валы 7 нижних рам нейтрализуется. Под действием усилия пружин 3 происходят поворот валов 7 и подъем нижних и верхних рам токоприемника. Синхронизирующие тяги обеспечивают вертикальный подъем полоза. При касании полоза контактного провода подъемные пружины 8 создают необходимое статическое нажатие. Каретки 21 обеспечивают слежение полоза при небольших изменениях подвески контактного провода.

Для опускания токоприемника сжатый воздух из пневматического привода выпускают в атмосферу. Опускающие пружины через тяги шарнирно-рычажной связи и валы нейтрализуют действие подъемных пружин, обеспечивая определенное опускающее усилие. Токоприемник опускается до тех пор, пока подвижные рамы не станут на амортизаторы.

|

|

|

Основные технические данные.

| Продолжительно допустимый ток, А | ||

| на стоянке | 50 | |

| при движении | 550 | |

| Наибольшая скорость движения, км/ч | 120 | |

| Время подъёма токоприёмника от сложенного положения до наибольшей рабочей высоты при номинальном давлении сжатого воздуха, с | 7-10 | |

| Время опускания токоприёмника от наибольшей рабочей высоты до сложенного положения при номинальном давлении сжатого воздуха, с | 3,5-6,0 | |

| Диапазон рабочей высоты, мм | 400-1900 | |

| Наибольшая высота подъёма, мм | 2100 | |

| Статическое нажатие на контактный провод в диапазоне рабочей высоты, кг: | ||

| активное (при подъёме) не менее | 6 | |

| пассивное (при опускании) не более | 9 | |

| Ход каретки, мм | 50 | |

| Разница между наибольшим и наименьшим нажатиями при одностороннем движении токоприёмника в диапазоне рабочей высоты, кг не более | 1 |

СМАЗКИ ТОКОПРИЁМНИКА

• СГС-О. Сухая, графитовая смазка-основная. Представляет из себя смесь 35% кумарановой смолы с 65% графита. При изготовлении полозов или при их ремонте эта смесь, разогретая до температуры 180-190° наноситься на разогретые полозы в пространство меду накладками и после остывания превращается в твердую массу тёмно-серого цвета;

• СГС-Д. Сухая, графитовая смазка-дополнительная. Имеет тот же состав, но с добавлением растворителя бензолового происхождения. Применяется для подмазки трещин и отколов в основной смазке СГС-О.

• ЖТ-79Л. Смазка привода с резиновыми манжетами. При замерзании её в цилиндр добавляют 3/5 антифриза Левер: смесь спирта и глицерина в равных долях.

• ЖТКЗ-65 или ЦИАТИМ-201. Смазки привода с кожаными манжетами шарниров. Перед постановкой манжеты пропитываются в прожировочном составе №12: разогретая смесь касторового масла с пчелиным воском;

• ЦНИИ-КЗ. Смазка противогололёдная. Наноситься на подъёмные пружины, подвижные рамы и фартуки полозов слоем 1-2 мм при получении команды «Гололёд»

Токоприемник ТАсС-10-01

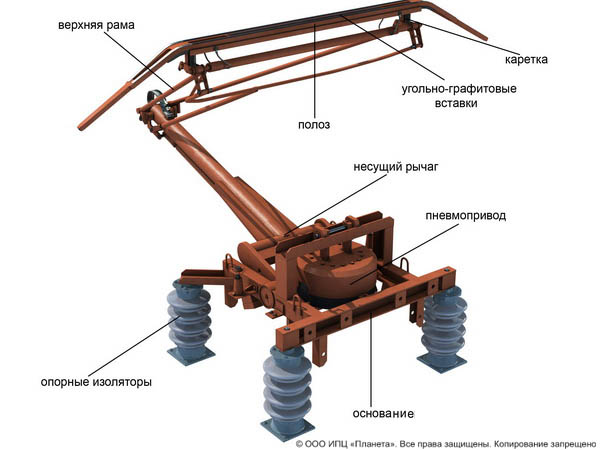

Токоприемник в соответствии с рисунком 3 состоит из следующих основных узлов: основания 6, пневмопривода 3, несущего рычага 12, верхней рамы 11, сочлененной шарнирно с несущим рычагом 12, как непосредственно, так и через тягу 10 и тягу кулисы 7, за счет перемещения ее шарнира в продольном пазу направляющей рамки 8; двух кареток 1 из шарнирно подрессоренных четырехзвенников 5; полоза 2 и синхротяги 9 кареток. Тяга 9, соединенная с каретками 1 и несущим рычагом 12, в совокупности с верхней рамой 11 образует шарнирный параллелограмм, стабилизирующий горизонтальное положение полоза 2 и обеспечивающий синхронную работу кареток. Полоз оборудован угольными вставками 4, установленными на медной подложке.

Рисунок 3 - Токоприемник асимметричный ТАсС-10-01

1 - каретки; 2 - полоз; 3 - пневмопривод; 4 - угольные вставки; 5 - четырехзвенники; 6 - основание; 7 - тяга кулисы; 8 - направляющая рамка; 9 - синхротяга; 10 - тяга; 11 - верхняя рама; 12 - несущий рычаг.

Основание 6 выполнено в виде сварной рамы из швеллеров. К основанию приварены стойки, на которых закреплен пневмопривод 3. На поперечном швеллере основания размещены две направляющие рамки (кулисный механизм).

Пневмопривод представляет собой резинокордный баллон со встроенным внутри шарнирным механизмом, закрепленном на фланцах, что обеспечивает его прямолинейное расширение при подаче сжатого воздуха.

Несущий рычаг, рама верхняя, тяга кареток выполнены из алюминиевого проката.

Работа. Сжатый воздух, подведенный из магистрали питания, поступает в пневмопривод 3; усилие пневмопривода приложенное к малому плечу несущего рычага 12, поворачивает его на полуосях, закрепленных шарнирно на основании 6; длинное плечо несущего рычага перемещает вверх средний шарнирный узел токоприемника и вместе с ним верхнюю раму 11; верхний шарнир кулисной тяги 7 перемещается вместе с несущим рычагом вверх и передает усилие пневмопривода на верхнюю раму с помощью тяги 10 за счет перемещения нижнего шарнира кулисной тяги в продольном пазу направляющей рамки 8; это обеспечивает поворот верхней рамы относительно несущего рычага с помощью синхротяги 9; каретки 1 с полозом 2 поднимаются вверх до упора вставок 4 в контактный провод; четырехзвенники 5 кареток, преодолевая усилие пружин, просаживаются до обеспечения каретками нормируемого контактного нажатия; при выпуске сжатого воздуха из пневмопривода подвижные части токоприемника под действием собственного веса опускаются на буферные устройства; подрессоренный шток буферного устройства просаживается на пружине, гася энергию удара и предотвращая деформацию подвижных частей токоприемника.

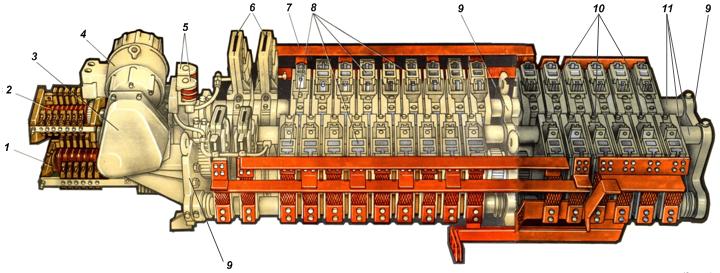

Главный переключатель ЭКГ-8Ж.

Предназначен для переключения секций вторичной обмотки ТТ с целью изменения напряжения на ТЭД. Состоит из трёх металлических боковин, которые соединены четырьмя изоляционными рейками. На рейках установлены 34 контактора:

1. 4 с дугогашением (схемный №А, Б, В, Г);

2. 18 контакторов без дугогашения для переключения позиций;

3. 12 контакторов без дугогашения, переключения обмоток (встречная, согласная).

Контакторы переключаются с помощью трёх кулачковых валов:

v - вал контакторов с дугогашением внутри полый;

v - вал контакторов без дугогашения для переключения позиций. Проходит внутри полого вала;

v - вал контакторов без дугогашения для переключения обмоток.

Каждый вал представляет собой стальную трубу с приваренным фланцем. На трубе в пазу, винтами закреплена шпонка. На трубу насаживаются кулачковые шайбы из текстолита. Шайбы имеют готовый рабочий профиль и 10 шпоночных пазов через каждые 36º. Для усиления крепления шайбы дополнительно в 2 паза, напротив шпонки вставлены металлические клинья. Между шайбами установлены резиновые кольца, служащие для повышения изоляционной прочности. Весь комплект шайб с одной стороны упирается во фланец вала, а с другой стороны зажимается специальной гайкой.

1-кулачковый вал блокировочных контактов, 2-блокировочные контакты, 3-редуктор, 4-электропривод, 5-электромагнитные вентиля, 6-кулачковые контактора с дугогашением, 7-шина, 8-кулачковые контактора без дугогашения переключения ступеней, 9-боковина, 10- кулачковые контактора без дугогашения переключения обмоток, 11-изоляционные рейки.

Вращение валов осуществляется электродвигателем ДМК через специальный редуктор. Имеется 2 электромагнитных вентиля для подачи сжатого воздуха к контакторам с дугогашением. С редуктором связаны 2 блока блокировочных контактов, для переключения в цепях управления в зависимости от позиций. Узел блок контактов состоит из двух боковин связанных рейками, на которые закреплены блок контакты и кулачковые валы. В верхнем блоке находится 14 блок контактов, в нижнем 17.

Дата добавления: 2018-05-02; просмотров: 890; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!