Порядок назначения оптимальных режимов резания при точении по справочникам и расчетным методом. Формула машинного времени

1. Глубина резания назначается по исходным данным. Максимально возможная глубина резания равна припуску h, оставленному на обработку. Если нет ограничений по точности обработки, то весь припуск срезают за один проход. В противном случае припуск разбивают на черновые и чистовой проходы.

2. По установленной глубине резания по таблицам справочника выбирают максимальную, технологически допустимую величину подачи.

3. Средние значения периода стойкости инструмента, разработанные с учетом себестоимости обработки, определяются типом оборудования.

4. По выбранным глубине резания и подаче определяют допустимую скорость резания при заданной стойкости инструмента:

5. Число оборотов шпинделя рассчитывают по формуле:

Рассчитанное значение корректируется по кинематическим данным станка. По станку принимается ближайшее к n ме́ньшеезначение числа оборотов шпинделя.

6. При черновой обработке назначенная подача обязательно проверяется по прочности деталей механизма подачи станка. Осевая сила PX при данной подаче (и других конкретных условиях резания) должна быть меньше или, в крайнем случае, равна наибольшей силе, допускаемой прочностью механизма подачи станка, т.е. PX ≤ Pст(значение Pстприводится в таблицах кинематических данных станка).

PX = 10  (H) ,

(H) ,

7. Для определения мощности подсчитывается сначала сила резания:

PZ = 10  (H),

(H),

Мощность, затрачиваемая на резание:

|

|

|

Принимая во внимание КПД станка η (кинематические данные станка), расчетная мощность электродвигателя составит:

Nрасч = Nрез /η.

8. Расчет режима резания завершается определением времени, в течение которого происходит процесс снятия стружки:

Машинное время — время, в течение которого происходит процесс снятия стружки без непосредственного участия рабочего (например, время на точение валика на токарном станке при включенной механической подаче); в дальнейшем это время будем обозначать через Тм.

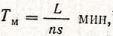

Машинное время за один проход:

где L — путь инструмента в направлении подачи в мм; n — частота вращения заготовки (шпинделя) в об/мин; s — подача в мм/об.

Порядок назначения оптимальных режимов резания при сверлении по справочникам и расчетным методом. Формула машинного времени

1. Глубина резания,  :

:

– при сверлении  ;

;

– при рассверливании, зенкеровании и развертывании  ;

;

2. Подача  ,

,  , (определяем посправочникам режимов резания и корректируем по паспорту выбранного станка);

, (определяем посправочникам режимов резания и корректируем по паспорту выбранного станка);

3. Скорость резания  ,

,  , (определяем посправочникам режимов резания с учетом поправочных коэффициентов);

, (определяем посправочникам режимов резания с учетом поправочных коэффициентов);

4. Частота вращения шпинделя станка  ,

,  :

:  (полученное значение корректируем по паспорту выбранного станка

(полученное значение корректируем по паспорту выбранного станка  );

);

|

|

|

5. По найденному  определяем фактическую скорость резания

определяем фактическую скорость резания  ,

,  :

:  ;

;

6. Проверяем режим резания по мощности  (для развертывания не проверяем, так как считаем, что мощность резания при этом процессе минимальна),

(для развертывания не проверяем, так как считаем, что мощность резания при этом процессе минимальна),

где  – мощность, возникающая при резании (определяем по таблицам

– мощность, возникающая при резании (определяем по таблицам

справочников режимов резания);

–мощность выбранного станка,

–мощность выбранного станка,  ;

;

7. Машинное время (основное технологическое время работы инструмента):

,

,

где  – длина рабочего хода,

– длина рабочего хода,  ,

,  :

:

–глубина обрабатываемого отверстия,

–глубина обрабатываемого отверстия,  ;

;

– величина врезания,

– величина врезания,  ;

;

– величина перебега,

– величина перебега,  .

.

Дата добавления: 2018-05-02; просмотров: 824; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!