Способы подачи топлива к котлам ПВК.

Газорегуляторный пункт - технологический комплекс оборудования, расположенного в отдельном здании, шкафу, контейнере и предназначенного для снижения давления газа, поддержания его на заданном уровне и очистки газа. В зависимости от размещения оборудования газорегуляторные пункты подразделяются на несколько типов: § газорегуляторный пункт шкафной (ГРПШ) — оборудование размещается в шкафу из несгораемых материалов; § газорегуляторная установка (ГРУ) — оборудование смонтировано на раме и размещается в помещении, в котором расположена газоиспользующая установка, или в помещении, соединенном с ним открытым проемом; § газорегуляторный пункт блочный (ПГБ) — оборудование смонтировано в одном или нескольких зданиях контейнерного типа; § стационарный газорегуляторный пункт (ГРП) — оборудование размещается в специально для этого предназначенных зданиях, помещениях или на открытых площадках. Принципиальное отличие ГРП от ГРПШ, ГРУ и ПГБ состоит в том, что ГРП (в отличие от последних) не является типовым изделием полной заводской готовности. Газорегуляторные пункты и установки можно классифицировать следующим образом. Газорегуляторное устройство, предназначено для автоматического снижения и поддержания на заданном уровне давления газа в газопроводе путем изменения количества газа, протекающего через регулирующий клапан. Г. у. состоит из регулирующего клапана, чувствительного и управляющего элементов. Различают Г. у.: прямого действия (дроссельный клапан перемещается в результате изменения конечного давления) и непрямого действия (чувствительный элемент воздействует на регулируемый орган самостоятельно источником энергии — воздухом, газом, жидкостью). Несмотря на то что Г. у. прямого действия обладают меньшей чувствительностью (по сравнению с регуляторами непрямого действия), в системах газоснабжения они нашли более широкое применение из-за простоты конструкции и удобства эксплуатации. Изменение давления газа, возникающее вследствие непостоянства его отбора, в Г. у. прямого действия (рис.) вызывает перемещение мембраны, а вместе с ней и изменение проходного сечения дроссельного устройства и, как следствие, уменьшение или увеличение количества газа, протекающего через Г. у.

|

|

|

ОБВЯЗОЧНЫЕ ГАЗОПРОВОДЫ НА КОТЛАХ И ПЕЧАХ

Обвязочные газопроводы на котлах и печах - трубопроводы, оснащенные автоматизированными и запорными устройствами, соединенными по определенным правилам и позволяющие безопасно эксплуатировать газоиспользующие агрегаты. Выбор их схем зависит от производительности агрегата, типа газогорелочных устройств, запорной арматуры, давления газа и типа используемой автоматики безопасности и регулирования. Наиболее простая схема применяется для агрегатов, оборудованные эжекционными горелками низкого давления и отключающими устройствами — кранами. На ответвлении от цехового газопровода к агрегату устанавливают главный кран, а перед горелкой — рабочий кран, который одновременно является контрольным. Главный кран отключает агрегат полностью, а рабочий — регулирует производительностьность горелок и выключает отдельые горелки. Продувку цехового газопровода осуществляют через кран по продувочному трубопроводу при закрытых кранах. Ответвление к агрегату продувают после цехового газопровода через кран и трубопровод при закрытых кранах. Окончание продувки определяется анализом пробы, отобранной из штуцера у крана. Содержание кислорода в анализируемой пробе не должно превышать 1 об.%. После окончания продувки зажигают переносную запальную горелку, вносят в топку (к месту выхода газовоздушной смеси из горелки) и производят включение основных горелок. Схема надежна и безопасна в эксплуатации.

При использовании дутьевых смесительных горелок среднего давления и задвижек вместо кранов схема обвязочных газопроводов значительно усложняется. На ответвлении от цехового газопровода среднего давления к агрегату установлена общая задвижка, которая служит для отключения подачи газа при остановке агрегата в аварийной ситуации и может быть либо полностью открытой, либо закрытой. Затем установлен клапан-отсекатель, являющийся исполнительным органом автоматики безопасности и перекрывающий подачу газа к агрегату при аварийном отклонении любого параметра. В качестве клапана-отсекателя применяют электромагнитные или пневматические клапаны, задвижки с электроприводом или двухпозиционные отключающие устройства. Манометром контролируют давление газа в цеховом газопроводе. После клапана-отсекателя устанавливают клапан блокировки подачи газа и воздуха (пропорционализатор), служащий исполнительным органом автоматики регулирования и изменяющий расход газа к горелкам в зависимости от расхода воздуха. В конце газового коллектора подсоединены продувочный газопровод и штуцер с клапаном для отбора проб при продувке. К горелке подходит ответвление, на котором последовательно установлены задвижки — контрольная и — рабочая. Контрольная работает в двух положениях: открыто или закрыто. Рабочая обеспечивает ручной розжиг, вывод горелки на рабочий режим и регулирование расхода газа при неработающей автоматике или ее отсутствии. Манометром контролируют давление газа перед горелкой. Трубопровод между контрольной и рабочей задвижками называют трубопроводом безопасности. Он предназначен для предотвращения попадания газа в топку при неработающем агрегате, поэтому при неработающей горелке кран открыт. На трубопроводе безопасности предусмотрен штуцер, к которому может подключаться манометр. Воздух в горелку подается от центробежного вентилятора. На общем воздуховоде стоят манометр и заслонка, регулирующие подачу воздуха, непосредственно перед горелкой — заслонка . Перед горелкой установлены манометры для измерения давления воздуха. Давление (разрежение в топке) измеряют тягонапорометром.

Обе схемы общего теплообмена в помещении содержат общие принципы построения надежных и безопасных систем газоснабжения газоиспользующих установок. Для каждой из них должны разрабатываться схемы, соответствующие предъявляемым к ним требованиям.

|

|

|

|

|

|

|

|

|

МАЗУТНОЕ ХОЗЯЙСТВО

Комплекс устройств, обеспечивающих приемку, хранение и подачу необходимого количества мазута в котельную и подготовку его для сжигания в топках котлов. Состоит из сооружений, включающих приемосливные устройства, мазутохранилища, мазутонасосную станцию, установки для ввода жидких присадок, мазутопроводы в пределах тепловой станции (котельной). Жидкое котельное топливо может доставляться по трубопроводам, железнодорожными цистернами и автотранспортом. Мазут может быть основным топливом, резервным (в зимние месяцы), аварийным, позволяющим быстро перевести котлы с одного вида топлива на другой, топливом для подсвечивания при растопке. Для разогрева и слива из цистерн могут применяться как сливные эстакады с разогревом мазута "открытым" паром или горячим мазутом, так и закрытые сливные устройства — тепляки. Тип сливного устройства выбирают на основании технико-экономического расчета. Из цистерн разогретый мазут сливают в межрельсовые лотки, выполненные с уклоном 0,007— 0,009, и по ним направляют в приемную емкость, перед которой должны находиться грубый фильтр-сетка и гидрозатвор. На дне лотков укладывают паровые трубы. Приемно-сливное устройство рассчитано на прием цистерн грузоподъемностью 50; 60 и 120 т. Фронт разгрузки должен обеспечить слив расчетного суточного расхода мазута. Из приемной емкости мазут насосами погружного типа перекачивают в мазутохранилище. В основном мазутное хозяйство перекачивающие насосы устанавливают с резервом, в растопочном их не резервируют.

От нефтеперерабатывающего завода мазут в мазутном хозяйстве тепловой станции подают по одному трубопроводу; в отдельных случаях допускают подачу по двум трубопроводам с пропускной способностью каждого, равной 50% максимального часового расхода топлива при номинальной проиводительности котлов. В зависимости от типа мазутного хозяйства вместимость мазутохранилища для ТЭС принимают: основная ТЭС на мазуте — 15-суточный расход при доставке по железной дороге и 3-суточный по трубопроводам; резервной ТЭС на газе — 10-суточный расход; аварийной ТЭС на газе — 5-суточный расход. Растопочное мазутное хозяйство тепловых станций на твердом топливе имеет 3 резервуара, вместимость каждого из которых зависит от общей паропроизводительности котлов. Нормальный ряд мазутохранилищ имеет вместимость, м3: 100; 200; 500; 1000; 2000; 3000; 5000; 10 000 и 20 000. Резервуары должны обладать: пожаробезопасностью, несгораемостью, долговечностью, коррозионной стойкостью против воздействия агрессивных грунтовых вод и хранимого топлива, удобством обслуживания и очистки от отстоя и осадков, возможностью установки внутри резервуара подогревающих устройств. Резервуары мазутохранилища обычно выполняют железобетонными или металлическими. Последние применяют в районах Крайнего Севера и в сейсмических районах. В районах со среднегодовой температурой 9°С и ниже металлические резервуары мазутного хозяйства теплоизолируют. При высоком стоянии грунтовых вод или в сейсмических районах целесообразно применять наземныемазутохранилища. Мазут в резервуарах мазутного хозяйства разогревают циркуляционным способом по спеиально выделенному контуру. Возможно применение местных паровых разогревающих устройств. В контуре циркуляционного разогрева мазута предусматривают по одному резервному насосу и подогревателю. Подача насоса циркуляционого разогрева должна обеспечивать подготовку мазута в резервуарах для бесперебойного снабжения котельной. Температуpa мазута в приемных емкостях и резервуарах мазутохранилища выше 90°С не допускается, т.к. при более высокой температуре вода в мазуте вскипает (при 100°С), образуется водомазутная пена, происходит интенсивное отстаивание воды, увеличиваются потери от испарения легких функций. Для мазута марки 40 оптимальная рабочая температуpa хранения 50—60°С, марки 100 — 60—70°С.

В мазутонасосной станции размещают оборудование: технологическое (мазутные насосы, фильтры грубой и тонкой очистки, подогреватели, трубопроводы с арматурой, измерительную аппаратуру — счетчики, манометры, термометры и т.п.); энергетическое (двигатели насосов, задвижки, пусковую аппаратуру для двигателей, электрические устройства и пр.); санитарно-техническое (вентиляционные установки, отопительные приборы и т.п.); грузоподъемное (мостовые краны, монорельсы с тельферами, блоки, лебедки и т.п.). В основном и растопочном мазутном хозяйстве схема подачи мазута в котельную может быть одно- или двухступенчатой в зависимости от требуемого давления перед форсунками. Число мазутных насосов в каждой ступени основного мазутного хозяйства — не менее 4 (в т.ч. по одному резервному и одному ремонтному). Оборудование основном мазутном хозяйстве должно обеспечивать непрерывную подачу мазута в котельную при работе всех рабочих котлов с номинальной производительностью. Давление, создаваемое насосами, выбирают от 0,02 до 3,5 МПа исходя из типа применяемых форсунок. В насосной основное мазутное хозяйство предусматривают по одному резервному подогревателю и фильтру тонкой очистки. Схема мазутонасосной станции должна допускать возможность работы любого подогревателя и фильтра с любым насосом I и II ступеней. Мазут из основного мазутного хозяйства подают к котлам по двум магистралям, рассчитанным каждая на 75% номинальной производительности с учетом рециркуляции. Из растопочного мазутного хозяйства мазут поступает в котельную по одному трубопроводу, пропускную способность которого выбирают с учетом общего числа и мощности котлоагрегатов и режима их работы. При расчете трубопроводов скорость мазута в них принимают 0,8—1,0 м/с для всасывающих линий и 1—1,5 м/с для нагнетательных. В магистральных мазутопроводах котельной и отводах к каждому котлу должна быть обеспечена циркуляция мазута. Для этого предусматривают трубопровод рециркуляции мазута из котельной в мазутное хозяйство. Прокладка мазутопроводов, как правило, наземная. Мазутопроводы, проложенные на открытом воздухе и в холодных помещениях, должны иметь паровые или другие обогревательные спутники в общей с ними изоляции. Существует непрерывный (путевой) обогрев мазутопроводов по всей их длине. Обогрев называется наружным, если под мазутопроводом проложены один или несколько трубопроводов небольшого диаметра, по которым циркулирует греющий агент (пар, горячая вода и т.п.). При внутреннем обогреве греющая среда проходит по трубе меньшего диаметра, проложенной внутри мазутопровода. На вводах магистральных мазутопроводов внутри котельной, а также на отводах к каждому котлу должна устанавливаться запорная арматура с дистанционным электрическим и механическим приводами, расположенными в удобных для обслуживания местах. Для аварийных отключений на всасывающих и напорных мазутопроводах устанавливают запорную арматуру на расстоянии 10—50 м от мазутонасосной.

Способы подачи топлива к котлам ПВК.

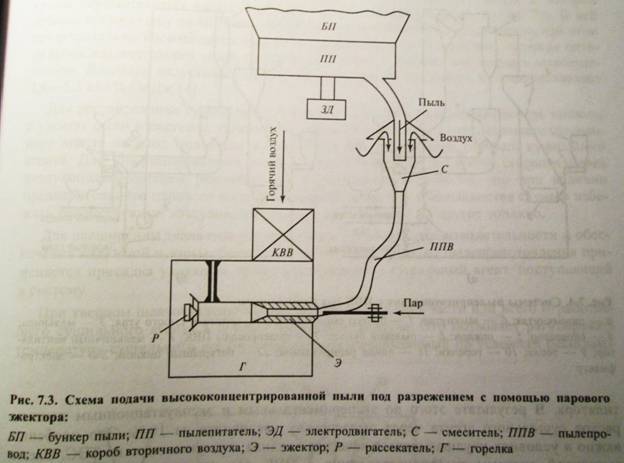

система ПВК предназначена для подачи твердого топлива в горелки тепловых электростанций.

Сущность нового способа подачи пыли состоит в том, что пыль к горелкам подается не первичным воздухом, а независимо от него автономным воздухом при высокой концентрации пыли в смеси (30...50 кг топлива/кг воздуха, в отличии от традиционных схем с концентрацией 0,3... 0,6 кг/кг). В этом случае диаметр пылепроводов в зависимости от мощности горелок составляет всего 40...80 мм (вместо 300...500 мм в существующих системах), а расход транспортируемого воздуха около 0,1-0,3% общего расхода воздуха на горение. система подачи пыли позволяет:упростить компоновку котлоагрегата;удешевить компоновку котлоагрегата за счет экономии металла, а также снизить затраты на ремонт и замену пылепроводов;уменьшить расходы электроэнергии на собственные нужды;снизить выбросы NOx в среднем на 30%.

Повышение надежности систем пылеприготовления с промежуточным бункером может быть достигнуто за счет подачи пыли высокой концентрации(ПВК) к горелкам котла. При этом снижается металлоемкость системы и ликвидируется пыление. Пыль подается не первичным воздухом, а автономным воздухом при высокой конц. пыли. Так же существенно упрощается компановка котла, т.к. не нужны громоздкие пылепроводы.

Транспортировка пыли за счет разрежения, создаваемого паровым эжектором, установленным в горелочном устройстве. Основные эл-ты: паропылевой смеситель и пылепровод. Преимущества(никаких преимуществ))): малая металлоемкость пылепроводов, высокая ремонтоспособность при низких затратах, взрывобезопасность.

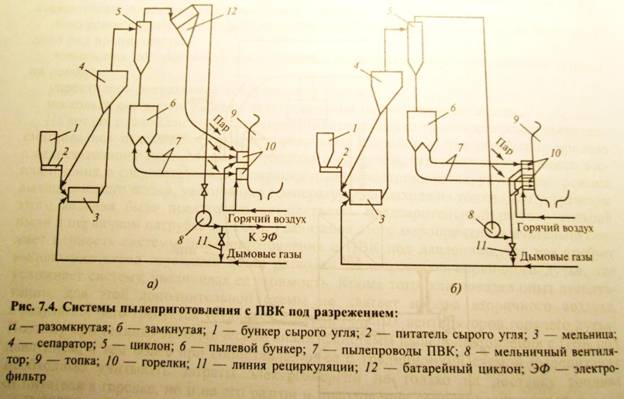

Может быть разомкнутой или замкнутой. См ниже рис.

Установка разомкнутой системы позволило исключить их схемы вентиляторы горячего дутья и следовательно уменьшить металлоемкость системы. Отказ от вентилятора горячего дутья привел к повышеню эффективности воздухоподогревателей.

При внедрении замкнутой системы уменьшилось сопротивление напорного тракта мельничного вентилятора, в результате чего расход СА увеличился на 10% . Так же не требуется подача слабонагретого воздуха.

Дата добавления: 2018-05-02; просмотров: 558; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!