IV. Пути повышения прочности арболита и интенсификация процесса его твердения

Теоретические основы разработки способов повышения качества арболита

| Рассмотрение арболита как крупнопористого конгломерата с контактирующей структурой позволяет, основываясь на закономерностях образования искусственных строительных конгломератов, разработанных проф. И.А. Рыбьевым и его последователями [2, 44, 45, 46, 61], и на выявленных в наших исследованиях специфических особенностях древесного заполнителя, влияющих на структурообразование, предложить способы повышения прочности арболита и его стойкости к влагопеременным воздействиям. Недостаточная изученность влияния особенностей структурно-механических и технологических свойств древесного заполнителя на качество арболита затрудняли возможность повышения эффективности используемого вяжущего (недобор марочной прочности) и управлять процессами структурообразования арболита и оптимизации структуры конгломерата.

Как показали наши исследования, такими специфическими особенностями древесного заполнителя являются: значительные и неодинаковые влажностные деформации с проявлением анизотропности не только в структурных направлениях, но в пределах одного направления в годичных слоях ранней и поздней древесины (усадка и набухание для ели и сосны составляют от 0,1-0,3% вдоль волокна, до 12% в тангенциальном направлении, т.е. разница может составить до 120%; усушка ранней древесины равна 8,05%, поздней - 11,26%);

развитие значительного давления набухания, неодинакового как в радиальном и тангенциальном направлениях, так и в пределах годичного слоя ранней и поздней древесины (в радиальном направлении составляет от 0,82 до 0,94 МПа, а в тангенциальном от 1,44 до 2,05 МПа); для ранней древесины оно равно от 1,68 до 4,47 МПа, т.е. его значения близки к пределу пластического течения древесного заполнителя и к пределу прочности арболита;

повышенная шероховатость древесной дробленки, у которой высота отдельных гребней и впадин может достигать от 800 до 1600 мкм, что создает предпосылки для нарушения непрерывности прослойки цементного камня, имеющей толщину (при нормированных расходах портландцемента) от 54 до 365 мкм; при этом нарушаются условия оптимальности структуры конгломерата;

низкая адгезия древесного заполнителя с цементным камнем, влияние на величину сцепления в плоскости контактной зоны содержания ранней и поздней древесины в силу того, что величина сцепления ранней древесины в 1,6—2 раза больше, чем у поздней;

низкая когезия прочности прослоек из цементного камня, ослабленная присутствием древесного заполнителя, обусловленная недостаточной податливостью прослоек под воздействием в контактных зонах объемной влажностной деформации и меняющегося на участке ранней и поздней древесины давления набухания;

высокая полярность целлюлозы — основного компонента древесного заполнителя — обусловливает выбор добавок для облагораживания древесного заполнителя при модификации цементного камня с возможно большей полярностью;

проявление химической агрессивности древесного заполнителя при гидролизе и гидратации портландцемента, которое в достаточной мере изучено и в настоящей работе не рассматривается;

упруговязкопластические свойства древесного заполнителя, выражающиеся в такой отрицательной форме, как деформация уплотнения смеси, распрессовка отформованного изделия после снятия приложенного давления уплотнения.

Основу направленного структурообразования арболита с учетом специфических особенностей древесного заполнителя с целью повышения его качества могут составить следующие положения теории искусственных строительных конгломератов [22, 44, 45, 46]. Наибольшая прочность конгломерата достигается при оптимальной структуре, характеризующейся равномерным распределением заполнителя по объему, наличием непрерывной прослойки в виде пространственной сетки каркаса вяжущего вещества и минимальным значением фазового отношения, что соответствует минимальной толщине пленки среды — вяжущего вещества, а также при обеспечении плотной упаковки твердой фазы - древесной дробленки.

Для оптимизации структуры арболита первостепенное значение имеют следующие факторы: упрочнение цементного камня и повышение растяжимости (приближение его деформативности к влажностным деформациям анизотропного древесного заполнителя); повышение деформативной устойчивости (снижение влажностных деформаций и развиваемого давления набухания) древесного заполнителя и арболита; оптимизация качества древесного заполнителя за счет придания ему "изотропных" свойств путем изменения его формы, что обеспечивает непрерывность прослойки цементного камня; повышение адгезии цементного камня с древесным заполнителем, а также повышение плотности арболита путем введения минеральных добавок и улучшения качества упаковки твердой фазы (заполнителя).

|

|

В проведенной нами работе рабочей гипотезой послужило предположение о том, что повышение прочности и стойкости арболита влагопеременным условиям может быть достигнуто оптимизацией структуры путем направленного структурообразования следующими способами:

облагораживание древесного заполнителя (физическим или химическим путем), позволяющим снизить его влажностные деформации и давление набухания, а также увеличить сцепление с цементным камнем;

введение в состав смеси некоторого количества высокомолекулярного соединения, повышающего эластичность прослоек цементного камня, компенсирующего объемные влажностные деформации древесного заполнителя деформациями эластичного каркаса (эластичных швов в структуре);

введение в состав смеси минеральной добавки, позволяющей путем омоноличивания контактных зон упрочнить каркас структуры и повысить прочность арболита;

применение древесной дробленки оптимальной формы и размеров; улучшение уплотнения арболитовой смеси, что позволяет снизить отрицательное влияние редеформации (распрессовки) упругой арболитовой смеси при формовании изделий, заменить сжатие упругой смеси компактной упаковкой твердой фазы.

Из теории искусственных строительных материалов [44, 45] известно выражение, аппроксимирующее прочность материалов с конгломератной структурой

где R - прочность материала; R* - прочность вяжущего оптимального состава;  - отношение усредненной толщины (

- отношение усредненной толщины (  пленки среды в вяжущем веществе к усредненной толщине (

пленки среды в вяжущем веществе к усредненной толщине (  пленки среды в вяжущем оптимального состава; n - показатель степенной функции, зависящей от природы и характера зернистых компонентов смеси.

пленки среды в вяжущем оптимального состава; n - показатель степенной функции, зависящей от природы и характера зернистых компонентов смеси.

Известно, что снижение фазового соотношения для оптимальных структур, т.е. утоньшение усредненной пленки, может быть достигнуто повышением дисперсности применяемого вяжущего и другой твердой фазы (минеральных добавок), введением пластифицирующих добавок, улучшением режима перемешивания и уплотнения смеси и других факторов. Показатель степени (n) может быть снижен за счет повышения поверхностной активности увеличения шероховатости зерен заполнителя до необходимого предела, а также увеличения адгезии на границе раздела поверхности заполнитель — цементный камень.

Работами И.А. Рыбьева, М.И. Клименко, А.А. Акчабаева, М.М. Чернова показано, что такие древесноцементные материалы, как арболит и фибролит, подчиняются закономерностям, принятым для конгломератных структур [2, 44, 45, 46, 61]. Как показали наши исследования, адгезионная прочность - сцепление древесного заполнителя с цементным камнем и когезионная прочность цементного камня - прослоек в структуре арболита - обусловливается степенью воздействия влажностных деформаций и давления набухания, зависящей от породы, формы частиц и ее удельной поверхности, а также шероховатости поверхности заполнителя.

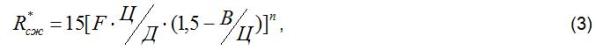

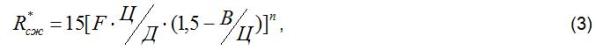

Поэтому с учетом ряда специфических особенностей древесного заполнителя прочность арболита оптимальной структуры можно определить по предложенному нами эмпирическому выражению

где R*сж - прочность арболита оптимальной структуры; 1,5 и 15 — эмпирические коэффициенты; F - показатель сцепления (адгезионная прочность) древесного заполнителя с цементным камнем; Ц/Д - цементно-древесное отношение; водоцементное отношение; n — показатель степени (характеризует свойства древесного заполнителя, зависит от коэффициента формы частиц, ее удельной поверхности, шероховатости, степени химической "агрессивности" и анизотропности древесной породы); для портландцементного арболита n=0,82-0,98.

Использование этого выражения позволяет с большей достоверностью прогнозировать прочность арболита подбираемого состава с учетом свойств конкретного древесного заполнителя. Теоретические изыскания и поисковые эксперименты позволили выбрать для детальной проверки наиболее эффективные способы обработки древесного заполнителя и облагораживания арболитовой смеси — введение в ее состав минеральных и высокомолекулярных добавок.

Дата добавления: 2018-04-15; просмотров: 535; | Поделиться с друзьями:

|

Мы поможем в написании ваших работ!

- отношение усредненной толщины (

- отношение усредненной толщины (  пленки среды в вяжущем веществе к усредненной толщине (

пленки среды в вяжущем веществе к усредненной толщине (  пленки среды в вяжущем оптимального состава; n - показатель степенной функции, зависящей от природы и характера зернистых компонентов смеси.

пленки среды в вяжущем оптимального состава; n - показатель степенной функции, зависящей от природы и характера зернистых компонентов смеси.