III. Особенности технологии арболитовых изделий и конструкций

| ||||||||||||||||||||||||||||||||||||||||

Важнейший из технологических факторов, влияющий на физико-механические свойства арболита и экономические показатели его производства - способ формования и уплотнения. От него прежде всего зависит макроструктура и такие ее функции, как средняя плотность тепло- и звукопроводность, влагостойкость. В отличие от производства искусственных минеральных пористых заполнителей, которое связано со значительными затратами энергии, получение заполнителя для арболита сводится к измельчению древесины до получения нужного фракционного состава. В ряде случаев может быть использован заполнитель в виде станочной стружки и лесорамных опилок, который требует только рассева на фракции. Однако получение качественного арболита на этих заполнителях затруднено в связи с тем, что они имеют большую удельную поверхность, и нормируемого количество цемента оказывается недостаточно для создания высокопрочной структуры. Лучшие результаты дает специально приготовленная дробленка из кусковых отходов древесины дровяного сырья, получаемая по типовой двухступенчатой схеме: получение щепы на рубительных машинах, а затем измельчение щепы и ее гомогенизация в молотковых мельницах.

|

|

|

Древесина — анизотропный материал, поэтому древесная дробленка должна иметь игольчатую форму с коэффициентом формы (отношение наибольшего размера к наименьшему), равным 5—10, толщину 3-5 мм и максимальную длину до 25 мм. Частицы такой формы обладают более близкими по абсолютному значению влажностными деформациями вдоль и поперек волокон, и поэтому в отличие от заполнителя с меньшим коэффициентом формы могут снизить отрицательное воздействие влажностных деформаций древесного заполнителя на структурообразование и прочность арболита. При наличии станочной стружки и лесорамных опилок в арболитовую смесь взамен древесной дробленки можно вводить до 30% этих отходов после пропуска их через молотковую мельницу для гомогенизации и отделения на виброгрохоте пылевидных фракций. Получают арболитовую смесь практически на том же оборудовании, что и обычный бетон на пористых заполнителях. Наиболее пригодный тип смесителя — бетономешалка С-773, или С-209.

Большое влияние на качество смеси оказывает дозирование и способ введения воды и химических добавок. Нестабильная влажность органического целлюлозного заполнителя обусловила необходимость на ряде предприятий замачивать заполнитель в воде (холодной или горячей) или в растворе химических добавок в течение 7—10 мин перед подачей в смеситель. Однако при этом не удается точно дозировать воду, а также нейтрализовать химически агрессивные вещества заполнителя. Исследования, проведенные в ЦНИИЭПсельстрое, и производственная проверка способов введения воды и химических веществ позволяют рекомендовать их совместное введение непосредственно в смеситель путем дождевания с помощью дозатора и системы перфорированных трубок — распылителей. В этом случае можно точно дозировать воду и добавки и равномерно распределить их, что позволяет улучшить физико-механические свойства арболита. Узел приготовления и введения химических добавок, разработан в ЦНИИЭПсельстрое и внедрен в цехе арболита на Горийском ДОЦе.

|

|

|

На большинстве технологических линий арболитовые конструкции и изделия формуются в стальных формах. Для заполнения стальных форм могут быть рекомендованы двухбункерные бетоноукладчики, например типа С-166А. Главная задача при укладке массы в форму - равномерно распределить ее по всей форме. Это достигается заполнением формы в уровень с бортами или в уровень с насадкой. Из-за упругости арболитовой смеси высоту бортоснастки формы выбирают с учетом коэффициента уплотнения, ее можно определить по формуле

НФ=Ку∙δизд

где НФ – высота бортоснастки формы, см; КУ – коэффициент уплотнения; δизд- проектная толщина изделия, см.

Коэффициент уплотнения назначается в зависимости от требуемой средней плотности арболита и составляет 1,2—1,6. Для средней плотности 700 кг/мЗ при использовании дробленки хвойных пород он равен 1,5.

Самая ответственная операция при изготовлении арболитовых изделий — уплотнение смеси. Из-за упругих свойств к арболитовой смеси неприменимы общие закономерности, характерные для смесей на минеральных заполнителях. Обычная вибрация малоэффективна из-за низких гравитационных и упругих свойств арболитовой смеси, а прессование приводит к тому, что после снятия нагрузки упругая смесь распрессовывается и нарушается целостность структуры. Эти особенности арболитовой смеси объясняются свойствами древесного заполнителя, энергично поглощающего капельную влагу в смесителе в процессе приготовления смеси, в результате чего смесь получается малоподвижной даже при больших расходах воды. Поэтому на практике приходится поддерживать высокие значения В/Ц, равные 1,1—1,3.

Такие свойства арболитовой смеси заставили производственников и исследователей создавать новые способы уплотнения смеси. В результате появились самые различные технологии уплотнения: уплотнение в горизонтальных или вертикальных формах ручными или механическими трамбовками (Калужский Облмежколхозстрой, Шахунский леспромхоз в Горьковской области); прессование в горизонтальных или вертикальных формах (Угранский ДОЗ в Смоленской области, Калужский Облмежколхозстрой, Шемахинский леспромхоз Горьковской области и др.). Однако все эти способы трудоемки, слабо механизированы и применяются в настоящее время при небольших объемах производства арболита в пределах 2—10 тыс. м3 в год.

В последние 8—10 лет благодаря работам ЦНИИМЭ Минлесбумпрома СССР, Саратовского объединения "Росстройматериалы" Росколхозстройобъединения, ЦНИИЭПсельстроя Минсельстроя СССР, Гипростроммаша получили развитие новые механизированные способы уплотнения арболитовой массы, которые прошли практическую проверку, модернизацию и применяются на некоторых предприятиях. В соответствии с ними созданы и действуют технологические линии по формованию и уплотнению арболита. Каждая из них имеет как достоинства, так и недостатки. Анализ работы этих технологических линий позволяет дать рекомендации по их применению.

1. Способ силового вибропроката впервые применен в 1967 г. в Гузерипльском леспромхозе Адыгейской автономной области по проекту Гипролеспрома и ЦНИИМЭ (рис. 2). Сейчас линия модернизирована (ПД-З) и действует в поселке Октябрьский Архангельской области на Октябрьском ДСК. Такие линии широко используются на предприятиях Минлеспрома СССР. Упрощенный вариант формовочной технологической линии имеет один вибровалок диаметром 800 мм для уплотнения арболитовой смеси.

Рис 2. Технологическая схема линии силового вибропроката

1 - натяжная станция; 2 - цепь; 3 - роликовый конвейер I; 4 - установка для нанесения фактурного слоя; 5 - укладчик арболитовой смеси; 6 — пути подвесные; 7 - виброплощадка; 8 - подъемная направляющая; 9 - бортоснастка продольная; 10 — приводная станция I; 11 -роликовый конвейер упругий; 12 - вибропрокатная секция; 13 - прокатная секция; 14 - приводная станция II; 15 - роликовый конвейер II

Формование изделий осуществляется в стальных формах (рис. 3), передний и задний борта которых имеют высоту, соответствующую толщине изделия, а высоту боковых бортов принимают с учетом коэффициента уплотнения. После заполнения формы смесью укладчик арболита осуществляет предварительное уплотнение смеси катком, при этом форма вибрируется на вибростоле. Далее форму подают под вибровалок и происходит окончательное уплотнение изделия в процессе ее движения. Нижний фактурный слой (раствор, плитку) укладывают в форму перед укладкой арболитовой смеси, а верхний слой после окончательного уплотнения на отдельном посту.

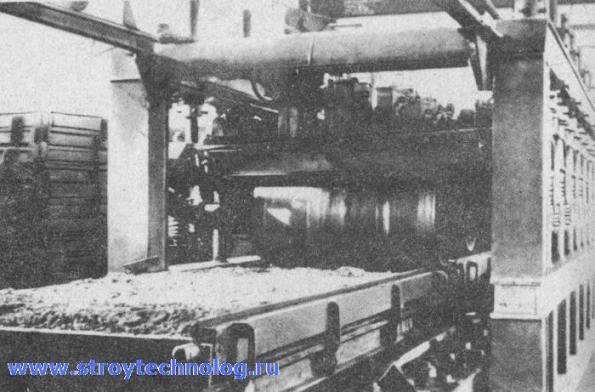

Формование арболитовых панелей в стальных формах на линии силового вибропроката

Готовое изделие в форме, передается по конвейеру в камеру тепловой обработки, где выдерживается при 40-50°С в течение 20—24 ч. После тепловой обработки снимают опалубку и изделия поступают на участок выдержки.

Вибросиловой прокат позволяет получать изделия хорошего качества и любой длины, осуществлять любое армирование (плоскими сетками, объемными каркасами), устанавливать закладные детали. Недостатками следует считать то, что ширина изделий ограничивается размером гусеничной секции и вибровалка (1200 мм); несмотря на модернизацию, оборудование остается довольно сложным в изготовлении; коэффициент уплотнения по этому способу составляет 1,3—1,4, а это затрудняет получение арболита с высокой средней плотностью. Такой способ может быть рекомендован для цехов большой производительности, более 12 тыс. м2 в год, выпускающих изделия небольшой номенклатуры для жилых зданий.

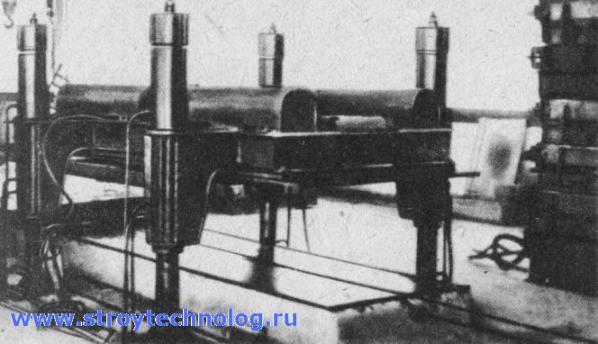

2. Способ вибропрессования разработан ЦНИИМЭ и внедрен впервые в Шеманихинском леспромхозе Горьковской области (рис. 4). В настоящее время по такому способу в модернизированном исполнении работают две линии формования арболитовых конструкций в Оятской сплавной конторе Ленинградской области (линии ЛВ-24М и ЛВ-125М). Изготовление арболитовых изделий осуществляется в стальных формах с фиксирующими крышками. Форма с уложенными фактурными слоями и арболитом, арматурой и закладными деталями накрывается фиксирующейся крышкой и подается на тележке в вибропрессовальную установку; под действием вибрации и сжатия гидродомкратов крышка утапливается в форму, уплотняет смесь и защелкивается. Изделие в форме с зафиксированной крышкой выдерживается в отапливаемом цехе до достижения распалубочной прочности. Этим способом могут быть получены изделия хорошего качества с любой требуемой средней плотностью. Недостатки его — большой расход металла на формы и крышки, поскольку для сдерживания давления распрессовки упругой арболитовой смеси, находящейся в напряженно сжатом состоянии, требуется большая жесткость форм и крышек. Гидравлические домкраты при работе находятся под вибрацией, что снижает срок их службы. Такие недостатки препятствуют широкому внедрению этого способа.

Рис.4. Формующая установка, работающая по принципу вибропрессования

3. Способ вибрирования с пригрузом разработан в ЦНИИЭПсельстрое и применяется в поселке Майна Ульяновской области, а также на Горийском ДОЦе Объединения Грузсельстройдеталь (рис. 5). В основе этого способа лежит условие достижения максимально плотной упаковки частиц заполнителя арболитовой смеси в форме без создания напряженного состояния в отформованном изделии. Это достигается приложением небольшого внешнего усилия (0,01—0,02 МПа), обеспечивающего перемещение частиц в направлении силы гравитации. Под действием этих сил частицы заполнителя стремятся занять свободные места в объеме, а не сжиматься, т.е. происходит оптимальная упаковка заполнителя, что обеспечивает хорошее уплотнение смеси, а следовательно, наибольшее число контактов в уплотненной структуре. ЦНИИЭПсельстроем разработана соответствующая технологическая линия формования стеновых панелей для жилых, производственных и сельскохозяйственных зданий (рис.6). Изделия из арболита изготавливают в стальных формах или в стальных формах на поддонах. Поддоны позволяют снизить металлоемкость парка форм. В этом случае на каждый типоразмер достаточно иметь две формы и парк поддонов на принятую номенклатуру изделий. Кроме того, при этом можно получать изделия различной толщины (меняя толщину — высоту поддонов).

Рис. 5. Формующая установка, работающая по способу вибрирования с пригрузом в цехе арболитовых изделий на Горийском ДОЦе

Рис. 6. Принципиальная схема производства арболитовых изделий способом вибрирования с пригрузом

1 – узел подачи дробленки; 2 – циклон; 3 – расходный бункер дробленки; 4 – расходный бункер цемента; 5 – смеситель; 6 – укладчик арболитовой смеси; 7 – укладчик фактурного слоя; 8 – форма; 9 – пригруз подвижный; 10 – виброплощадка СМЖ-200А; 11 – привод перемещения формы; 12 – готовое изделие на поддоне; 13 – кран-балка; 14 – узел приготовления фактурного слоя.

Процесс изготовления изделий заключается в следующем: стальная форма с поддоном устанавливается на тележку, которая перемещается под бункер для укладки нижнего фактурного слоя из цементно-песчаного раствора. На посту в форму укладывается арматура и форма перемещается под бункер, где укладывается и разравнивается слой арболитовой смеси. При перемещении формы укладывается верхний фактурный слой. Перед уплотняющим блоком в форму кран-балкой укладывают пуансон. Тележка с формой и пуансоном тросовым конвейером перемещается на виброплощадку под пригруз. С помощью пневмоцилиндров форма и пригруз опускаются. Кронштейны пригруза, по которым перемещается форма, выходят из зацепления с тележкой и форма с тележкой опускаются на виброплощадку. При дальнейшем опускании пригруз ложится на пуансон, передавая через него усилие на формуемое изделие. Включается виброплощадка и в течение 3-5 мин происходит уплотнение. При вибрации под действием пригруза пуансон опускается в форме (до упоров), уплотняя смесь и обеспечивая заданную толщину изделия. После уплотнения операции повторяются в обратном порядке - тележка выкатывается на пост распалубки, снимается пуансон, открываются борта формы и изделие на поддоне передается кран-балкой на рольганг камеры тепловой обработки. Тепловая обработка осуществляется при 40-50°С и относительной влажности воздуха 70-80% в течение 18-20 ч. Готовые изделия передаются на склад, где выдерживаются до набора отпускной прочности.

Технологическая линия ЦНИИЭПсельстроя экономична, проста в изготовлении и обслуживании и позволяет получать качественные арболитовые изделия в соответствии с ГОСТ 19222-73. Линия пригодна для изготовления изделий из арболита любого назначения. Следует отметить, что взамен виброплощадки обычного типа, более целесообразно применение виброударной установки. Этот способ наиболее близок к традиционным технологиям уплотнения бетона (вибрирование с пригрузом) и позволяет применять стандартные вибростолы, поэтому такое направление может считаться перспективным.

4. Способ послойной укладки и уплотнения арболитовой смеси предложен и разработан Саратовским объединением "Росстройматериалы" совместно с Гипростроймашем (рис. 7). Такая технологическая линия в 1979 г. пущена на ЭДСК в г. Издешково Смоленской области.

Изделие формуют на поддоне, который остается во время формования неподвижным. Формующий блок с тележкой уплотнения поднимается вверх на 1,5-2 см и в образовавшуюся форму из скользящей бортоснастки укладывается нижний фактурный слой и плоская сетка (при необходимости). Затем он поднимается еще на 5-7 см и укладывается в уровень с бортами слой арболитовой смеси. После этого блок опускается вниз на величину уплотнения смеси и осуществляется "укатка" за 2-4 прохода образовавшейся "горбушки". Процесс продолжается до набора требуемой толщины изделия. Последним укладывается верхний фактурный слой, который также укатывается. После завершения формования формующий блок (скользящая бортоснастка) опускается вниз, открывая изделие и поддон. Изделие на поддоне передается на конвейер термокамеры, а после термообработки направляется на склад для набора прочности.

Рис.7. Схема установки для послойного формования изделий из арболита СМЖ-506

1 – подвижная опалубка; 2 – изделие; 3 – поддон; 4 – укатывающая тележка; 5 – рычажная система «ножниц»; 6 – основание; 7 – стойка; 8 – гидропривод

Рассмотренная технология в принципе довольно проста, но пока еще имеет ряд недостатков: изделия можно армировать только плоскими сетками; верхняя сетка не фиксируется и, как показывает опыт, "всплывает"; сложна установка закладных деталей; затруднительно в процессе формования устройство пазов, что при монтаже панелей создает трудности при заделке вертикальных стыков. При незначительном нарушении технологического режима не исключено расслаивание изделия в процессе эксплуатации; затруднительно получение однородного по толщине и плотности фактурного слоя из цементно-песчаного раствора, так как приходится применять жесткие смеси; монтажные петли после формования необходимо освобождать от арболита. Кроме того, при переходе на выпуск изделий другой номенклатуры требуется довольно сложная и длительная переналадка формующего блока, да и процесс формования достаточно продолжителен, что ограничивает производительность установки. После модернизации и устранения этих недостатков такая линия может быть пригодна для выпуска арболитовых изделий небольшой высоты 200-250 мм.

В последние годы в НИИЖБ [47] проведены исследования по улучшению реологических свойств арболитовой смеси (удобоукладываемости) путем введения в нее технической пены, что позволило формовать изделия на стандартном вибростоле. Выпущена опытная партия стеновых панелей из поризованного арболита на Октябрьском ДСК (Архангельской области). Технико-экономическая эффективность производства поризованного арболита в промышленных масштабах в определенной степени свидетельствует о его перспективности.

Ознакомление с наиболее перспективными технологическими линиями формования и уплотнения арболитовой смеси позволяет сделать следующие выводы:

Все рассмотренные способы дают возможность уплотнять арболитовую смесь при получении изделий требуемой величины в соответствии с ГОСТ 19222—73 "Арболит и изделия из него при нормативном расходе сырьевых материалов и тем самым получать качественные изделия.

Лабораторные исследования и промышленный опыт доказывают, что для такого специфического вида бетона, как арболит, прочностные характеристики в большей мере находятся в зависимости не только от средней плотности и соотношения составляющих, но и от свойств заполнителя как физически и химически активного компонента материала. Получение более "инертного" в химическом и физическом отношении заполнителя (т.е. снижение содержания цементных "ядов", уменьшение подверженности влажностным деформациям) - главные направления повышения качества арболита.

Способ уплотнения и тип формующей установки выбирают при соответствующем технико-экономическом обосновании в зависимости от вида и номенклатуры конструкции и объема производства.

Завершающим этапом технологического процесса является тепловая обработка и твердение изделий до набора отпускной прочности. Проведенные исследования не дают возможности рекомендовать интенсифицированные режимы термообработки. Попытка пропаривать арболит, как обычный бетон, привела к потере прочности. Это объясняется тем, что при пропаривании в арболите возрастают внутренние напряжения за счет объемных деформаций заполнителя, которые нарушают целостность структуры арболита; одновременно увеличивается выделение сахаров из древесного заполнителя, что способствует "отравлению" цемента.

Наилучшие результаты получены при низкотемпературной обработке арболита по мягким режимам: температура сушки 40-50°С и относительная влажность воздуха 70-80%. При таком режиме арболит приобретает распалубочную прочность через 18-20 ч. Однако прочность его при этом не превышает 25-40% марочной прочности, а влажность остается в пределах 30-35%. Для дальнейшего набора прочности и снижения влажности до регламентируемых величин требуется дополнительная выдержка изделий на закрытом складе при 16-18°С не менее чем 7-14 дней. После этого изделия можно отправлять на склад с любым температурно-влажностным режимом (естественное хранение, исключающее увлажнение).

Нами установлено, что современные технологии обеспечивают получение арболитовых изделий заданной средней плотности, но не гарантируют при этом достижение требуемых прочностных показателей. Установлено, что основными факторами, определяющими прочность такого бетона, как арболит, являются: адгезионная прочность при сцеплении с цементным раствором отдельных частиц заполнителя и нормальные условия твердения цементного раствора. Органический целлюлозный заполнитель, деформируясь под воздействием переменной влажности в процессе твердения и сушки арболита, может нарушать целостность структуры цементного камня, а выделяемые экстрактивные вещества снижают адгезию и препятствуют нормальной гидратации цемента и замедляют процессы твердения. Поэтому повышения прочности и стойкости арболита к влагопеременным воздействиям можно достичь путем направленного структурообразования с учетом всех специфических особенностей древесного или другого органического целлюлозного заполнителя.

Дата добавления: 2018-04-15; просмотров: 474; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!