Технические характеристики котлов водогрейных КСВ «Генерация»

| Наименование показателя | КСВм - 0,1/ж | КСВм - 0,25/ж | КСВм - 0,4/ж | КСВм - 0,5/ж |

| Номинальнаятеплопроизводительность, МВт | 0,15 | 0,25 | 0,38 | 0,5 |

| КПД, техн., % | 94 | 94 | 94,5 | 94,5 |

| Вид топлива | Газ/ жидкое топливо | |||

| Макс. давление теплоносителя, МПа | 0,5 | 0,5 | 0,5 | 0,5 |

| Температура на входе, °С | 6 | 6 | 6 | 6 |

| Температура на выходе, °С | 8 | 8 | 8 | 8 |

| Гидравлическое сопротивление, МПа | 0,004 | 0,005 | 0,007 | 0,008 |

| Аэродинамическое сопротивление, Па | 40 | 45 | 70 | 85 |

| Объем теплоносителя в котле, м3 | 0,170 | 0,220 | 0,340 | 0,510 |

| Поверхность нагрева, м3 | 7,9 | 11,4 | 12,2 | 17,36 |

| Объем топочного пространства, м3 | 0,115 | 0,140 | 0,237 | 0,393 |

| Габаритные размеры, м - длина - ширина - высота | 1,16 0,9 1,04 | 1,36 0,9 1,04 | 1,43 1,09 1,25 | 1,83 1,09 1,25 |

| Масса, сухая, кг | 160 | 280 | 480 | 590 |

| Содержание в дымовых газах, мг/ м3 | СО - не более 55 NОх - не более 80 |

О к о н ч а н и е т а б л. 22

| Наименование показателя | «Генера-ция» - 1,0 | «Генера-ция» - 2,0 | «Генера-ция» - 3,0 | «Генера-ция» - 5,0 | «Генера-ция» - 8,0 |

| Номинальнаятеплопроизводительность, МВт | 1,0 | 2,0 | 3,0 | 5,0 | 8,0 |

| Коэффициент полезного действия, % не менее | 91 | 92 | 92 | 92 | 92 |

| Минимальная температура воды на входе, оС | 70 | 70 | 70 | 70 | 70 |

| Максимальная температура воды на выходе, оС | 115 | 115 | 115 | 115 | 115 |

| Гидравлическое сопротивление, МПа (кгс/см2) не более | 0,01 (0,1) | 0,01 (0,1) | 0,01 (0,1) | 0,02 (0,2) | 0,02 (0,2) |

| Аэродинамическое сопротивление мм.вод. ст. (Па) | 50 (500) | 60 (600) | 70 (700) | 110 (1100) | 140 (1400) |

| Максимальное рабочее давление воды, МПа (кгс/см2) | 0,6 (6) | 0,6 (6) | 0,6 (6) | 0,6 (6) | 0,6 (6) |

| Расход топлива (природный газ),м3/ч | 112 | 224 | 335 | 560 | 880 |

| Расход воды, м3/ч не менее | 19,8 | 32,4 | 52,2 | 100 | 115 |

| Объем котла, м3 | 3,5 | 5,31 | 7,6 | 11,1 | 18,8 |

| Поверхность нагрева котла, м2 | 35,57 | 68,69 | 96,26 | 164,95 | 216,38 |

| Температура наружной поверхности ожуха (теплоизоляции), оС не более | 45 | 45 | 45 | 45 | 45 |

Контрольно-измерительные приборы

|

|

|

На патрубке обратной воды устанавливаются манометр показывающий и термометр (из комплекта котельной).

На отводящем патрубке прямой воды устанавливаются термометр и импульсные гнезда для присоединения приборов, входящих в автоматику горелки.

На отводящем коробе газохода устанавливается термометр для замера температуры дымовых газов (из комплекта котельной).

Котлы оснащаются горелками, ЗИП и автоматикой ведущих мировых производителей.

|

|

|

Устройство и работа трехходового жаротрубного котла КСВ «Генерация»

Сборный трехсекционныйкотлоагрегат состоит из теплообменника, передней и задней газоходных секций, опорной рамы, теплоизолирующих облицовочных панелей (рис. 41). «Мокрые» газоходные камеры крепятся к теплообменнику на поворотных петлях.

Теплоноситель подается в котел через входной коллектор, распределяю-щий поток по секциям. Движение теплоносителя в секциях естественное, снизу вверх. Нагретый теплоноситель выдается из котла через коллектор подачи.

Для обеспечения высокоэффективного теплосъема конвективной части в газоходных трубах по направлению потока установлены завихрители оригинальной конструкции. В облицовочных панелях теплоизолятором служит вспененный полиуретан.

На панели управления размещены контрольно-измерительные приборы: термоманометры, термостаты.

Рис. 41. Трехходовой жаротрубный котел КСВ «Генерация»:

1 – горелка автоматизированная; 2 – патрубок смотровой; 3 – газоход передний; 4 – секция теплообменника; 5 – панель управления; 6 – панели облицовочные теплоизолирующие; 7 – кран Маевского; 8 – завихрители; 9 – газоотводящий (дымовой) патрубок; 10 – предохранительный клапан; 11 – коллектор выходной; 12 – газоход задний;

13 – взрывной клапан; 14 – шнур уплотнительный; 15 – коллектор выходной; 16 – опора;

17 – топочная камера; 18 – патрубок горелки; 19 – дренаж

|

|

|

Преимущества жаротрубных котлов серии «Генерация»:

- высокий кпд современных жаротрубных котлов, 92 – 94 %;

- надежность и долговечность в эксплуатации;

- возможность работы в автоматическом режиме;

- высокая ремонтопригодность котла;

- полная готовность котла к монтажу;

- отсутствие необходимости в соблюдении температуры воды на входе не менее 70°С;

- использование легких теплоизоляционных материалов, работающих при низких температурах наружных поверхностей котла;

- минимальное гидравлическое сопротивление котла;

- уменьшенная металлоемкость конструкции котла;

- наличие большого объема воды в котле всегда достаточно для покрытия внезапного увеличения потребности в теплоносителе.

По конструктивным особенностям, техническим характеристикам, надеж-ности и эффективности эксплуатации котлы КСВ «Генерация» конкурентоспо-собны с продукцией мировых и российских производителей.

4. Основное оборудование котельной установки

|

|

|

Основным оборудованием котельной установки является парогенератор, который содержит следующие элементы: топочную камеру с горелками, экранные и конвективные поверхности нагрева, пароперегреватель, водяной экономайзер и воздухоподогреватель.

Топочная камера предназначена для организации и завершения сжигания топлива, а также для передачи теплоты расположенным в ней поверхностям нагрева. Поверхности нагрева в зависимости от способа передачи им теплоты разделяются на лучевоспринимающие и конвективные. Лучевос-принимающие расположены непосредственно в топочной камере называются экран. Поверхности нагрева, в которых тепло от продуктов сгорания передается путем соприкосновения, называются конвективными.

Пароперегреватель предназначен для превращения сухого насыщенного пара в перегретый (перегретый пар имеет большую температуру и энтальпию по сравнению с насыщенным при одинаковом с ним давлении).

Водяной экономайзер предназначен для подогрева питательной воды, поступающей в парогенератор (нагрев воды в экономайзере осуществляется продуктами сгорания, покидающими парогенератор).

В воздухоподогревателе за счет теплоты продуктов сгорания осуществляется подогрев воздуха, используемого в процессе сжигания топлива (воздухоподогреватель и водяной экономайзер называют хвостовыми поверхностями нагрева).

Систему ограждения топочной камеры и газоходов котельного агрегата от окружающей среды называют обмуровкой.

Газоходами называют каналы, по которым перемещаются продукты сгорания.

Газовый тракт – все газоходы котлоагрегата от топки до окончания дымовой трубы.

Для очистки продуктов сгорания от мелкой летучей золы, выносимой за пределы топочной камеры и газоходов при сжигании твердого топлива, служит золоуловитель.

Воздушный тракт котельной установки состоит из вентилятора, воздухоподогревателя и системы каналов. Вентилятор предназначен для подачи воздуха в топку.

Паровой тракт парогенератора содержит барабан с сепарационными устройствами, пароперегреватель с устройствами для регулирования температуры перегретого пара и паропровод для подачи пара к потребителям. В барабане парогенератора собирается пар, образовавшийся в экранных и конвективных поверхностях нагрева.

При сжигании твердого топлива образуются шлак и зола. Шлак выпадает в топке, а зола улавливается из продуктов сгорания золоуловителем. Для удаления шлака и золы за пределы здания служит система механизмов, называемаяшлакозолоудалением.

Для эффективной работы топки необходима тяга. Под тягой пони-мается разность давлений, заставляющая воздух и топочные газы проходить через топку и связанные с ней устройства. Поскольку эта разность давлений мала, тягу обычно указывают в миллиметрах водяного столба (1 мм вод.ст.= 9,8 Па). Самое простое устройство для создания тяги – дымовая труба без какого-либо механического оборудования. Тягу, создаваемую такой дымовой трубой, называют естественной. Эта тяга обусловлена разностью давлений столба нагретого газа, находящегося внутри высокой трубы, и такого же столба более холодного наружного воздуха. Чтобы возникла тяга, нужно вначале создать небольшую разность давлений в нижней части трубы. После этого развивается полная тяга, которая ограничивается только трением газов о стенки. Чем уже труба, тем сильнее эффект трения. При температуре ниже 150° C тяга, развиваемая дымовой трубой, едва достаточна для преодоления сил трения в ней.

По санитарным нормам дымовая труба должна быть тем выше, чем больше часовой расход топлива, его зольность и содержание серы. Дымовая труба состоит из фундамента, цоколя и ствола. Внутренняя поверхность ствола дымовой трубы защищается футеровкой из огнеупорного кирпича. Размеры (высота и диаметр устья) дымовой трубы унифицированы. Их делают кирпичными высотой до 120 м и диаметром от 0,75 до 8 м; железобетонными – высотой до 300 м и диаметром до 10 м и из стальных листов (толщиной 3 – 15 мм) высотой не более 40 м и диаметром от 0,4 до 1 м.

В крупных котельных установках естественная тяга заменена искусственной, осуществляемой дымососом.Дымосос центробежный (одно - или двустороннего всасывания) или осевой (одно - или двухступенчатый) вентилятор, устанавливаемый за котлоагрегатом для удаления газообразных продуктов сгорания топлива. Дымососы имеют наплавленные твердымиспла-вами лопатки для защиты от абразивного действия золы. Производительность центробежных дымососов от 8 до 700 тыс. м3/ч. Осевые дымососы выпускают производительностью до 1 млн м3/ч. Имеются проекты осевых дымососов производительностью до 1650 тыс. м3/ч.

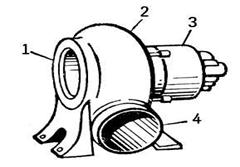

Для подачи воздуха в котельные и печные агрегаты и удаления из них дымовых газов при давлении не выше 12–15 кН/м2 применяютсявентиляторы. Центробежные, или радиальные, вентиляторы имеют расположенное в спи-ральном кожухе лопаточное колесо, при вращении которого газ, поступающий через входное отверстие, попадает в каналы между лопатками и под действием возникающей центробежной силы перемещается в спиральный кожух и направляется в выпускное отверстие (рис. 42).

| Рис. 42. Центробежный вентилятор: 1 – входное отверстие; 2 – спиральный кожух; 3 – двигатель; 4 – выпускное отверстие |

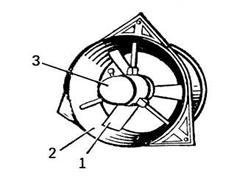

| Рис. 43. Осевой вентилятор: 1 – лопаточное колесо; 2 – цилиндрический кожух; 3 – двигатель |

Осевой вентилятор имеет расположенное в цилиндрическом кожухе лопаточное колесо, при вращении которого поступающий газ перемещается в осевом направлении (рис. 43). Осевые вентиляторы, по сравнению с центро-бежными проще, имеют больший кпд, реверсивны (при изменении направления вращения колеса изменяется направление движения газа), но не обеспечивают больших давлений.

Для классификации вентиляторов пользуются понятиями: критерий быс-троходностиny, выражающий связь между производительностью, давлением, угловой скоростью, и критерий давления Y, зависящий от формы и числа лопаток колеса. Их значения входят в маркировку вентиляторов. Среди центро-бежных вентиляторов общего назначения имеют применение Ц4-70, ЦП7-40, П8-18 и др. Буква Ц означает «центробежный», П – «пылевой», следующая цифра или число – Y, умноженное на 10, и далее ny. Для увеличения произво-дительности и развиваемого давления вентиляторы соединяют соответственно параллельно и последовательно. Совершенствование вентиляторов идет по пути улучшения аэродинамической схемы и конструктивного исполнения с целью обеспечения большей экономичности и производительности в прежних габаритах.

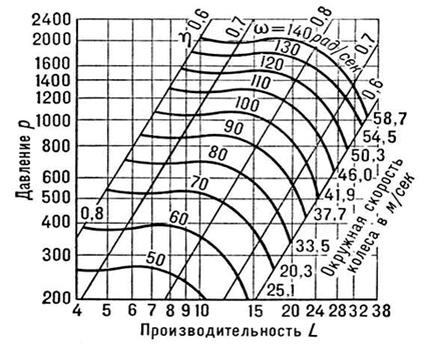

Вентиляторы выбирают по характеристикам, построенным для наиболее выгодных условий работы. На графике (рис. 44) для различных типоразмеров в системе координат р–L (р – давление в н/м2, L – производительность в м3/сек) нанесены линии неизменных угловых скоростей w и кпд h). В соответствии с L и р на характеристике находят точку, определяющую искомые угловую скорость и кпд, после чего подсчитывается мощность.

Рис. 44. График характеристик для выбора вентиляторов

При газоплотном экранировании топок движение дымовых газов также обеспечивается вентиляторами (котлоагрегаты с наддувом); в этом случае топочная камера находится под давлением 3 – 5 кН/м2. Значительно более вы-сокие давления – 0,6 – 2,5 МН/м2 (6 – 25 кгс/см2) – применяются в топках высоконапорных парогенераторах.

Для современных топочных устройств независимо от способа сжигания топлива характерно широкое применение поверхностей нагрева, расположен-ных на стенах топочной камеры. Такие поверхности нагрева, омываемые изнутри водой или эмульсией, называются экранами. Они предохраняют стены топочной камеры от воздействия высоких температур и охлаждают продукты сгорания, воспринимая на себя большое количество теплоты, излучаемой факелом или горящим слоем топлива.

Гарнитура– это специальные устройства, предназначенные для обслу-живания котла. К ней относятся лазы, люки, лючки, смотровые окна или гляделки, обдувочные аппараты, взрывные предохранительные клапаны, заслонки на газоходах и воздуховодах. Лазы устанавливают в стенках топки и газоходов, используют для ремонта, осмотра и очисти котла. Лазы бывают круглые с d 450 мм, прямоугольные 400х450. В качестве лаза в топку может использоваться горелочная амбразура, если позволяют размеры. Люкииспользуются в качестве лазов в барабаны, обычно овальной формы, размер по вертикалям 300 мм, по горизонталям 400 мм. Лючки устанавливаются на коллекторах, котлах, пароперегревателях и стальных экономайзерах для внутреннего осмотра и очистки. Смотровые окна и гляделки устанавливают в стенках топки, используют для контроля за процессом горения, за состоянием торкрета, футеровки и экранных труб. У котлов, работающих под наддувом, смотровые гляделки должны иметь огнеупорное герметичное стекло.

Взрывные предохранительные клапаны (ВПК) предназначены для защиты обмуровки от разрушения в случае возможного взрыва газов или пыли в котле. Должны устанавливаться на всех котлах с камерными топками и с шахтными при сжигании торфа, опилок и мелких производственных отходов. Устанавливают над топкой, газоходами котла, экономайзера и золоуловителя, в местах, исключающих травмирование персонала, в противном случае их снабжают отводящими коробами. А также ВПК устанавливают по проекту котельной на борове. Они бывают одноразового и многоразового действия.

Для обеспечения безопасной эксплуатации оборудования, регулирования количества пара и воды, а также отключения отдельных трубопроводов котельная установка имеет следующую арматуру: запорную (перекрыть поток – вентили, задвижки, краны); регулирующую (регулировать подачу воды и пара – регулирующий питательный клапан, регулирующий вентиль, трехходовой кран у манометра); контрольную (указатели уровня, воздушники, контрольные краны на бойлерах); предохранительную (предохранительные клапаны (ПК), обратные клапаны, легкоплавкие предохранительные пробки, гидрозатворы);специальную (конденсатоотводчики паровые инжекторы, эжекторы). ПК служат для защиты оборудования от превышения давления среды выше допустимого путем сброса этой среды в атмосферу. ПК устанавливают

1) на верхнем барабане парового котла;

2) на выходном коллекторе пароперегревателя;

3) на входе и выходе воды у отключаемого экономайзера;

4) на выходе воды из водогрейного котла;

5) на пароводяных подогревателях;

6) на нагнетательной линии парового поршневого насоса до запорной арматуры.

Принцип действия основан на равновесии сил сила давления груза сверху и сила давления пара снизу. ПК должен защищать котел от превышения давления на 10 % больше разрешенного.

Внутренний объем парового котла, занятый водой, называют водяным пространством, занятый паром – паровым пространством; поверхность, отделяющую паровое пространство от водяного, – зеркалом испарения. В паровом пространстве устанавливают устройства для сепарации влаги и пара.

5. ЭКСПЛУАТАЦИЯ КОТЛОВ

5.1. Понижение уровня воды

При температуре свыше 427°C структура углеродистой стали изменяется – теряется ее прочность. Поскольку рабочая температура топки превышает 982°C, охлаждение котла водой в его трубах является тем фактором, который предупреждает аварию. При длительной работе котла с недостатком воды стальные трубы могут в буквальном смысле расплавиться, наподобие сгоревших свечек (рис. 45).

Чтобы уменьшить вероятность аварий по этой причине, необходимо предусматривать отключение котла при снижении уровня воды. Для этого могут использоваться датчики уровня воды прямого действия или поплавкового типа. При этом критическим звеном в системе является байпас пускового устройства, который обычно служит для проверки этого устройства. Байпас позволяет обслуживающему персоналу продувать засорившиеся секции, очищать их от шлама и накипи и имитировать аварийную ситуацию для проверки контура отсечки, не прерывая работу котла.

Рис. 45. Расплавление труб котла в результате перегрева при недостатке воды

При работе парового котла уровень воды в барабане колеблется между низшим и высшим положением. Низшийдопустимый уровень воды в барабанах паровых котлов –упуск – снижение уровня воды в верхнем барабане ниже допустимого приводит к нарушению циркуляции в котле, к перегреву труб котла и их пережогу (трещины, разрывы, выпучины) (взрыв). Положение высшегодопустимого уровня воды в барабанах котлов перепитка опреде-ляется из условий предупреждения попадания воды в паропровод или паропе-регреватель, что приводит к гидравлическим ударам – разрыву паропровода и арматуры.

Для контроля за уровнем воды в верхнем барабане парового котла служат водоуказательные приборы.

Объем воды, содержащейся в барабане между высшим и низшим уровнем, определяет запас питания, т. е. время, позволяющее котлу работать без поступления в него воды.

В процессе работы котла уходящий пар не содержит примесей, поэтому в котловой воде происходит накопление солей, щелочей и шлама. Для поддержания качества котловой воды проводят периодическую и непрерывную продувки.

5.2. Взрыв топлива

Взрыв в топке – одна из опаснейших ситуаций при эксплуатации котлов. Причиной большинства взрывов является перенасыщение топливом горючей смеси или недостаточная очистка топки. Перенасыщение горючей смеси происходит в том случае, когда в топке накапливается несгоревшее топливо. В зависимости от средств регулирования горелок это может случиться в силу ряда причин, в том числе из-за сбоя регуляторов, колебаний давления топливоподачи, повреждения оборудования.

Многие случаи взрывов в топке имели место после перебоев в работе горелок. Например, при засорении топливной форсунки некачественное распыливание вызывает нестабильность горения или отрыв пламени. При последующем впрыскивании топлива для возобновления горения в топке повышается концентрация паров топлива. Накопление несгоревшего топлива может произойти и в том случае, если горелка долгое время работает при некачественном распыливании.

Повторное зажигание горелки после перебоя может воспламенить взрывоопасную смесь (рис. 46).

Рис. 46. Картина полного разрушения котельной установки как свидетельство опасности взрыва в топке

Таким образом, вспышка несгоревшего топлива становится причиной взрыва. Этого можно избежать, соблюдая следующее простое правило: никогда не впрыскивать топливо в темную загазованную топку. Вместо этого необхо-димо отключить вручную все горелки и тщательно продуть топку воздухом. После того, как это сделано и устранены неисправности с зажиганием, можно снова включить горелки.

5.3. Опасность форсированного режима

Форсировка – повышение производительности газоиспользующей установка по сравнению с номинальной или увеличение часового количества сжигаемого топлива.

Для многих производств увеличение выпуска продукции и оборота повышает рентабельность. Эта стратегия побуждает к эксплуатации всего оборудования на максимуме производительности.

Эксплуатация котлов на режимах выше максимально допустимой продолжительной нагрузки (MCR) долгое время была предметом дискуссий. В течение многих лет изготовители котлов рекомендовали для своего оборудования длительность пиковых нагрузок 110 % MCR от 2 до 4 часов. При этом часто возникал вопрос: если котел может работать с нагрузкой 110 % MCR в течение 4 часов, почему он не может так работать постоянно? Ответить на этот вопрос не так просто.

Резервы надежности и безопасности вспомогательного оборудования котельной установки отнесены к определенной гарантированной нагрузке этих устройств. Эти резервы включают увеличение производительности и статичес-кого давления вентиляторов и насосов, расширенные возможности систем телеметрии, автоматики и т. п. Конструкторы паровых котлов должны иметь уверенность в том, что их возможности не ограничивает ни один из элементов вспомогательного оборудования. Обычно проектирование вспомогательных систем «с запасом» позволяет эксплуатировать котел при пиковых нагрузках, более 110 % MCR. При отсутствии ограничений со стороны вспомогательного оборудования интенсификация производства заставляет форсировать котлы (иногда очень сильно) в течение длительного времени.

5.4. Несоблюдение технологии продувки

Периодическая продувка проводится оператором 1 – 2 раза в смену, из нижних коллекторов по 15 с., из нижнего барабана – 30 с. для разбавления щелочности.

Непрерывная продувка обычно проводится из верхнего барабана, для удаления накопленных солей и шлама в котловой воде. Для использования теплоты непрерывной продувки устанавливают сепаратор. В нем за счет снижения давления котловая вода с высокой температурой дополнительно вскипает и разделяется на пар вторичного вскипания, который используется в деаэраторе, и воду, которая сбрасывается в канализацию или используется для подогрева исходной воды.

Концентрация взвешенных твердых примесей в котловой воде умень-шается при постоянной продувке системы и периодической промывке подо-нов. Превышение концентрации или иные загрязнения котловой воды создают такие проблемы, как нестабильность уровня воды в барабане или вспенивание. Эти явления могут стать причиной ложного срабатывания аварийной сигнализации уровня воды, уноса капельной влаги паром, загрязнения пароперегревателей.

Правильно спроектированная система продувки осуществляет монито-ринг состояния котловой воды и поддерживает такую интенсивность продувки, которая обеспечивает допустимую концентрацию примесей. Периодическая промывка поддонов и грязевиков необходима для предотвращения накопления шлама. Продолжительная продувка секций, образующих экраны топки, может привести к их повреждению из-за перегрева, вызванного изменением естественной циркуляции воды. Вместо этого рекомендуется открывать вентили продувки этих секций всякий раз при отключении котла, до того как давление в системе упадет до атмосферного.

5.5. Нарушение регламента разогрева

Отступление от правил разогрева относится к числу сильнейших испытаний, которым подвергается паровой котел. Во время процедур пуска и остановки все оборудование испытывает серьезные нагрузки, поэтому здесь требуется более строгое соблюдение правил эксплуатации, чем при постоянной работе в расчетном режиме. Корректный регламент и поэтапное прохождение пусковых операций способствуют продлению срока службы оборудования и уменьшают вероятность аварии.

В конструкции типового котла используются различные материалы: сталь большой толщины для барабана, более тонкая – для труб, огнеупорные и теплоизоляционные материалы, массивные чугунные элементы. Скорость прог-рева и охлаждения всех этих материалов различна. Ситуация осложняется, если материал подвергается в одно и то же время воздействию различных тем-ператур. Например, паровой барабан при нормальном уровне воды в нижней части контактирует с водой, а в верхней части сначала с воздухом, а затем с паром. При холодном старте вода нагревается очень быстро, так что нижняя часть барабана подвергается тепловому расширению раньше, чем верхняя часть, не соприкасающаяся с водой. Следовательно, нижняя часть барабана становится длиннее верхней, что приводит к его деформации. При серьезной деформации это явление называют «горбатый барабан», следствием его явля-ется образование трещин на трубах между паровым и шламовым барабанами.

Слишком быстрый разогрев при холодном старте чаще всего повреждает обмуровку котла. Обмуровка имеет низкую теплопроводность, и поэтому прогревается медленнее, чем металл. Пока топка еще не прогрета, материал обмуровки поглощает влагу из воздуха. Медленный прогрев необходим для того, чтобы постепенно просушить обмуровку и не допустить вскипание влаги, вызывающее растрескивание кирпичей. Стандартный график разогрева типового котла предусматривает повышение температуры воды не более чем на 55°C в час.

5.6. Механическое повреждение труб

Если посмотреть на котел в процессе сборки, можно заметить, что одинаковых элементов практически нет. В особенности это относится к трубам, составляющим экраны топки и секции конвективного нагрева. Повреждение единственной трубы ценой в несколько сот долларов может привести к аварийной остановке котлоагрегата миллионной стоимости.

Учитывая, что трубы промышленных котлов могут иметь толщину стенки 3 или 2 мм, становится ясно, как легко можно их повредить. Наиболее распространенные следующие причины механического повреждения труб:

- удар острым предметом при изготовлении или сборке;

- некорректная направленность продувки для удаления сажи (используется обдув топочных экранов паром для удаления с поверхности сажи, копоти, золы);

- использование для сдува копоти влажного пара, что может вызвать коррозию труб.

При проектировании новых котлов наибольшим камнем преткновения является попытка увеличить толщину стенки труб. Это связано с увеличением стоимости, однако, дает запас надежности на механические повреждения. Кроме того, при изгибе труб толщина стенки уменьшается, при первоначально малой толщине на сгибе она может стать меньше допускаемой стандартом.

Из-за физических ограничений в конструкции котла (размера топки и паропроводов) могут внезапно возникнуть серьезные проблемы, связанные с уменьшением теплоотдачи и падением давления пара, что снижает рабочую мощность котла. Есть и другие, не столь очевидные, физические ограничения. Эти ограничения являются причиной ряда проблем, которые ассоциируются со значительным перегревом котла:

- разрушение материала труб, обмуровки, газоходов от кратковременного или длительного перегрева;

- эрозия труб, экранов, газоходов, золоочистителей;

- коррозия стенок топки и труб пароперегревателей;

- унос паром капельной влаги и твердых взвешенных частиц, становящихся причиной повреждения пароперегревателей, лопаток турбин и другого технологического оборудования.

Возникновение проблем, связанных с перегревом котла, существенно за-висит от типа используемого топлива. Проблемы эрозии обычно ассоциируют-ся с твердым топливом: углем, дровами, торфом, горючими отходами производ-ства и т. п., при сгорании которых образуется зола и шлаки. Независимо от вида топлива форсирование котла означает увеличение объема и скорости дымовых газов с соответственным увеличением (в квадратичной пропорции) давления набегающего потока газов, что оказывает влияние на процесс эрозии. Кроме того, могут возникать вихревые эффекты в хвостовых газоходах котла, что также приводит к локальной эрозии.

Конструкторы котлов скрупулезно просчитывают тепловые потоки на топочные экраны, перегородки, определяют температуру стенок труб, обмуровки и прочих поверхностей. Перегрев топки приводит к увеличению тепловых потоков и температуры обмуровки. Общий расход пара связан с определенной величиной циркуляционных потоков в трубах и перепадом давлений, обеспечивающим адекватный отвод тепла от поверхностей топки. Перегрев котла вызывает увеличение перепада давлений и изменение режима циркуляции. Под воздействием этих двух факторов существенно повышается температура стенок труб и перегородок. Эффект кратковременного или длительного воздействия высоких температур может выразиться в потере прочности металла труб.

Проблемы с коррозией возникают в случае контакта частиц твердого или жидкого топлива с поверхностью труб при высокой температуре. Кроме того, форсаж топки может вызвать распространение пламени на поверхность экранов, что также является причиной местной коррозии.

Большинство правильно сконструированных котлов-парогенераторов может эксплуатироваться при нагрузках свыше MCR в течение непродолжи-тельного времени. Эксплуатация периферийного оборудования в пределах физических возможностей также не вызывает проблем. И наоборот, длительная эксплуатация в форсированном режиме свыше MCR может вызвать такие долговременные и дорогостоящие проблемы в обслуживании котлов, которые не проявляются при кратковременной перегрузке. Если интересы производства требуют форсирования парогенераторного оборудования, бизнес-решение должно основываться на сравнительном анализе доходов от интенсификации производства и удорожания эксплуатации оборудования.

5.7. Срыв в вакуум

Конструкция котлов рассчитана на работу под избыточным давлением, но не предусматривает возможности вакуума (падения давления ниже атмосферного). Возникновение вакуума возможно при остановке котла. По мере охлаждения котла происходит конденсация пара и понижается уровень воды, что приводит к снижению давления, возможно, ниже атмосферного. Вакуум в котле приводит к утечкам через развальцованные концы труб, т. к. они рассчитаны на уплотнение избыточным давлением. Избежать этой проблемы можно приоткрыв вентиляционное отверстие в паровом барабане в то время, когда там еще имеется избыточное давление.

5.8. Меры предосторожности

Вот некоторые практические рекомендации, позволяющие избежать проблем при эксплуатации котлов.

- Чаще смотреть на пламя, чтобы своевременно заметить неполадки с горением.

- Определить причину погасания горелки, прежде чем предпринимать многочисленные попытки повторного зажигания.

- Перед зажиганием горелок тщательно очистить топку. Это особенно важно, если в топку пролилось жидкое топливо. Продувка позволит удалить избыток горючих газов до того, как их концентрация станет взрывоопасной. Если есть сомнения – необходима продувка!

- Проверять работу оборудования водоподготовки, убедиться, что качество воды соответствует нормам для данной температуры и давления. Притом, что абсолютным критерием является нулевая жесткость воды, необходимо соответствие нормативам для рабочих параметров котла. Никогда не использовать необработанную воду.

- Регулярно промывать тупиковые участки водяного контура, водоохладителей и т. п. во избежание накопления шлама в этих зонах, что влечет за собой повреждение оборудования. Никогда не останавливать циркуляцию воды.

- Контролировать наличие свободного кислорода в воде на выходе из деаэраторов, рабочее давление деаэраторов, температуру воды в баке-аккумуляторе (соответствие температуре насыщения). Необходимо постоянно продувать деаэратор для удаления неконденсируемых газов.

- Постоянный мониторинг качества возвратного конденсата для обеспечения немедленного слива в канализацию при загрязнении конденсата в результате аварии технологического оборудования.

- Постоянно продувать котел для обеспечения качества котловой воды в пределах нормы, периодически промывать барабан-грязевик (проконсульти-роваться со специалистом по водоподготовке). Не продувать поверхности топки во время работы котла.

- Проверять поверхности котла со стороны воды. Если есть признаки отложения накипи, отрегулировать водоподготовку.

- Регулярно проверять внутренние поверхности деаэратора на предмет коррозии. Это очень важно по соображениям безопасности, т. к. деаэратор может проржаветь насквозь. В этом случае в деаэраторе произойдет бурное вскипание воды, и вся котельная заполнится острым паром.

- Стандартный график разогрева котла предусматривает для обычных котлов рост температуры воды не более чем на 55°C в час. После длительной эксплуатации котлов на минимальной нагрузке разогрев нередко протекает с превышением указанной скорости. Следовательно, для поддержания нормального темпа разогрева нужно предусматривать в стартовом режиме работу горелок с перерывами.

- Убедиться в том, что обслуживающий персонал котельной понимает опасность механического повреждения тонкостенных труб. Поощрять рабочих сообщать о каждом случайном повреждении, чтобы своевременно их устранять.

- Если производственная необходимость вынуждает форсировать котлы, регулярно проводить оценку потенциального воздействия перегрузки и доводить ее до сведения руководства.

- Когда котел отключается на длительное время, поддерживать его в теплом состоянии. Заполнять азотом при охлаждении для предотвращения попадания воздуха и кислорода внутрь котла во время хранения, использовать сульфат натрия для поглощения кислорода из котловой воды. Если котел хранится в сухом состоянии, наряду с заполнением азотом поместить в барабаны абсорбент влаги.

- Обеспечить открывание вентиляционного отверстия в паровом барабане при падении давления ниже 136 кПа.

Литература

1. Роддатис, К. Ф. Справочник по котельным установка малой производи-тельности / К. Ф. Роддатис, А. Н. Полтарецкий. – М.: Энергоатомиздат, 19с.

2. СНиП II-35-76 Котельные установки (с Изм.БСТ 11-77, Изм. 1 БСТ 1-98)

3. Борщов, Д. Я. Устройство и эксплуатация отопительных котельных малой мощности / Д. Я. Борщев. – М.: Стройиздат, 1989.

4. Эстеркин, Р. И. Котельные установки. Курсовое и дипломное проектиро-вание.: Учеб.пособ. для техникумов / Р. И. Эстеркин. – Л.: Энергоатомиздат. Ленинградское отделение, 19с.

Содержание

1. ТОПЛИВО.. 3

1.1. Получение теплоты.. 3

1.2. Классификация основных видов топлива. 3

1.3. Общие сведения о горении топлива. 9

1.4. Основные характеристики топлива. 10

2. ТОПКИ.. 12

2.1. Классификация топочных устройств. 14

2.2. Механические топки. 14

2.3. Слоевые топки. 14

2.4. Факельные топки. 23

2.5. Пылеприготовление. 24

2.6. Камерная топка. 24

2.7. Мазутная топка. 26

2.8. Форсунки и горелки. 26

2.9. Газовая топка. 28

2.10. Вихревые топки. 30

3. КОТЛЫ.. 32

3.1. Типы паровых котлов. 32

3.2. Некоторые виды модернизированных котлов. 35

3.3. Технические характеристики и принцип действия основных промышленных котлов 41

3.3.1. Паровые котлы серии «ДКВр». 41

3.3.2. Паровые котлы серии «Е». 47

3.3.3. Паровые котлы серии «ДЕ». 48

3.3.4. Паровые котлы серии «КЕ». 52

3.3.5. Водогрейные котлы серии «КСВ». 55

4. Основное оборудование котельной установки.. 60

5. ЭКСПЛУАТАЦИЯ КОТЛОВ.. 64

5.1. Понижение уровня воды.. 64

5.2. Взрыв топлива. 66

5.3. Опасность форсированного режима. 66

5.4. Несоблюдение технологии продувки. 67

5.5. Нарушение регламента разогрева. 68

5.6. Механическое повреждение труб. 68

5.7. Срыв в вакуум. 70

5.8. Меры предосторожности. 70

Литература. 72

Дата добавления: 2018-04-15; просмотров: 2325; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!