Взрывная отбойка руды - отделение руды от массива энергией взрыва. Основные производственные процессы взрывной отбойки руды: бурение, заряжание, взрывание.

Билет 1.

1.

В настоящее время выделяют четыре основных способа разработки рудных месторождений:

• открытый;• подземный;• комбинированный;• специальные способы

Наиболее распространенным способом добычи металлургического сырья является открытая разработка рудных месторождений, посредством которой из недр извлекается более 2/3 всех полезных ископаемых. Это относительно дешевый способ разработки, позволяющий применять мощное и высокопроизводительное оборудование.

Второй по значению способ разработки месторождений – подземный, на долю которого приходится около 20% добычи железа, до 45 % добычи меди, до 70% цинка, до 75 % олова и свинца, 100 % вольфрама. Затраты на добычу руды при подземной разработке месторождений выше, чем при открытой, но она ведется на месторождениях, которые экономически нецелесообразно или технически невозможно разрабатывать открытым способом.

2.

В результате подземной разработки месторождений в толще земной коры образуются пустые полости. Постепенно они увеличиваются настолько, что устойчивость их нарушается, и они заполняются обрушающимися из кровли породами. Со временем процесс обрушения охватывает всю толщу налегающих пород, и обрушение распространяется вверх, из-за чего поверхность оседает, и образуются так называемые зоны обрушения и сдвижения. Такое развитие наиболее заметно, если выемка руды осуществляется с обрушением вмещающих пород.

|

|

|

Зоной сдвижения называют участок поверхности, где сдвижение пород происходит без разрыва сплошности, а зоной обрушения – участок, где наблюдается оседание террасами с образованием трещин и нарушением сплошности.

глы сдвижения зависит от многих факторов: строения пород, углов падения пластов, глубины работ, порядка отработки месторождения

Если шахтное поле имеет очень большие размеры, то вскрывающие выработки можно располагать над рудным телом, обязательно оставляя под ними в рудном теле нетронутые участки – охранные целики.

3.

При подземной разработке угольных месторождений — системы, при которых подготовительные выработки (транспортный и вентиляционной штреки) в этаже, ярусе, выемочном полепроводятся одновременно с выполнением очистных работ.

В наиболее распространённом варианте сплошной системы разработки с выемкой по простиранию пласта для подготовки очистного забоя от наклонной выработки (бремсберга, уклона) на длину, соответствующую ширине охраняющего её целика, проводят транспортный и вентиляционный штреки.

На крутых пластах при сплошной системе разработки транспортный и вентиляционный штреки проходят от соответствующих квершлагов,

|

|

|

Билет 2.

1.

В горном деле сложилась своя профессиональная терминология, поэтому овладение специальными знаниями невозможно без ее усвоения.

Полезное ископаемое - содержащееся в земной коре природное минеральное или органическое вещество, которое целесообразно использовать в народном хозяйстве. Полезные ископаемые бывают: горючие (энергоносители) и негорючие (руды).

Горные породы - естественные минеральные образования, слагающие земную кору и залегающие в ней в виде самостоятельных тел.

Руда - минеральное образование с содержанием полезных компонентов, обеспечивающим экономическую целесообразность их извлечения.

Руды принято классифицировать по трем признакам: виду полезных компонентов, их количеству и характеру оруденения.

По виду полезных компонентов выделяют руды металлические (руды черных, цветных, редких, благородных и радиоактивных металлов) и неметаллические (апатитовые и фосфоритовые руды; калийные и каменные соли; гипс, известняк и другие породы для производства строительных материалов; руды, содержащие слюду, пьезокварц, графит, драгоценные камни и некоторые другие виды минерального сырья).

В зависимости от количества входящих полезных компонентов руды делятся на простые (однокомпонентные, или монометаллические) и сложные (полиметаллические). Руды цветных металлов чаще всего бывают полиметаллическими.

|

|

|

По характеру оруденения руды делятся на сплошные и вкрапленные. Сплошные руды имеют четко выраженные, легко отличимые на глаз границы с вмещающими породами. Вкрапленные же руды представляют собой горную породу, пронизанную мелкими, иногда почти невидимыми включениями рудных минералов в виде точек, звездочек, крошечных прожилков. Контуры вкрапленых руд на глаз практически неразличимы.

Рудной массой называется смешанная при добыче руда с пустой породой.

Горной массой называют всю выданную на поверхность руду и породу, как в смешанном виде, так и раздельно.

Рудное месторождение - естественное скопление в земной коре полезного ископаемого, разработка которого экономически выгодна.

Рудник - предприятие по подземной добыче руд.

Горная выработка - полость в недрах земли, созданная в результате ведения горных работ.

Капитальными называют выработки, проведенные на стадии строительства рудника и сохраняемые в течение всего срока его службы или хотя бы одного его горизонта.

|

|

|

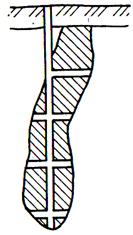

Ствол - вертикальная или наклонная горная выработка, имеющая непосредственный выход на поверхность и предназначенная для подъема горной массы, спуска и подъема людей, материалов и оборудования, подачи свежего воздуха и выдачи загрязненного, откачки воды и др.

Слепой ствол - вертикальная или наклонная горная выработка, не имеющая непосредственного выхода на поверхность и предназначенная для подъема горной массы, спуска и подъема людей, материалов и оборудования, подачи свежего воздуха и выдачи загрязненного, откачки воды и др. с одного горизонта на другой.

Штольня - горизонтальная горная выработка, пройденная к месторождению с поверхности и предназначенная для обслуживания подземных горных работ: выдачи горной массы на поверхность, перемещения людей, материалов и оборудования, подачи свежего воздуха и выдачи загрязненного, откачки воды и др. Штольни проходят в гористой местности.

Квершлаг - горизонтальная горная выработка, не имеющая непосредственного выхода на поверхность, проведенная по породам вкрест (перпендикулярно) простирания месторождения от ствола до рудной залежи. Используется для транспорта породы, вентиляции, передвижения людей, водоотлива, прокладки кабелей, труб и линий связи.

Штрек - горизонтальная горная выработка, не имеющая непосредственного выхода на поверхность, проведенная по простиранию (параллельно) наклонного рудного тела или в любом направлении при горизонтальном его залегании. Штрек служит для транспортирования грузов, передвижения людей, вентиляции. Штреки, проводимые по руде, называют рудными, а по вмещающим породам - полевыми.

Орт - горизонтальная горная выработка, не имеющая непосредственного выхода на поверхность и проведенная вкрест простирания рудного тела по его горизонтальной мощности.

Восстающий - вертикальная или наклонная горная выработка, не имеющая непосредственного выхода на поверхностьи имеющая выход на один или оба этажных горизонта. Служит для доставки материалов и оборудования, перемещения людей, проветривания, подачи энергии и воды, спуска руды. Восстающие могут иметь одно, два или более отделений, причем одно лестничное.

Рудоспуск - вертикальная или наклонная горная выработка предназначенная для перепуска полезного ископаемого под действием собственного веса.

Выработанным называется пространство, образующееся в недрах после извлечения полезного ископаемого.

Уклон - наклонная горная выработка, не имеющая непосредственного выхода на поверхность, и предназначенная для подъема руды и выполнения вспомогательных операций.

Шурф - неглубокая вертикальная горная выработка, пройденная с поверхности и предназначенная для доразведки месторождения, проветривания, в качестве запасного выхода и размещения зарядов ВВ при массовых взрывах.

Спиральный съезд (заезд) - наклонная горная выработка (может иметь или не иметь непосредственный выход на поверхность), предназначенная для доставки крупногабаритных грузов, подъема рудной массы на поверхность при помощи самоходного оборудования, а также для вентиляции.

Горизонт - совокупность выработок, расположенных в одной горизонтальной плоскости и предназначенных для ведения горных работ.

Этаж - часть шахтного поля, ограниченная по падению откаточным и вентиляционным горизонтами, по простиранию - границами шахтного поля.

Блок - часть этажа, ограниченная восстающими или условными границами.

Панель - часть шахтного поля, образующаяся в результате его деления (подготовки) главными (откаточными, вентиляционными) и панельными (выемочными) штреками.

2.

К вскрывающим выработкам относят вертикальные и наклонные стволы, штольни и вскрывающие квершлаги.

По назначению различают следующие виды вскрывающих выработок: главные и вспомогательные. По главным выработкам осуществляют транспортирование или подъем на поверхность руды и породы, доставляют на рабочие места и обратно на поверхность людей, подают свежий воздух. К вспомогательным вскрывающим выработкам относят обычно стволы или штольни, предназначенные только для нагнетания свежего или отвода загрязненного воздуха, спуска и подъема оборудования, подачи закладочного материала и т. д.

Скип – перемещающаяся по стволу металлическая ёмкость, предназначенная для подъема, рудной массы или пустой породы, грузоподъемность от 3 – 5 тонн до 20 – 25 тонн и более.

Клеть – перемещающаяся по стволу металлическая платформа, служащая для подъема и спуска людей, вагонеток с рудой и породой, материалов и оборудования. При одноклетевом подъеме вес клетей уравновешивают противовесами, при двухклетевом подъёме клети работают в челноковом режиме.

Скипо-клетевые стволы наиболее распространены на рудниках малой и средней производительности(рис. 5.3.в). Они служат как для подъема руды, так и для вспомогательных операций. Сочетание подъемных сосудов в этом случае может быть весьма разнообразным. Возможны два скипа и клеть с противовесом, два скипа и две уравновешенные клети и т. д.

Клетевые стволы применяют при небольшой производственной мощности предприятия, до 1 млн.т/год (рис. 5.3.б). Руду в этом случае поднимают в вагонетках с помощью клетей. В таком стволе может быть либо две уравновешенные клети, либо клеть с противовесом.

Клети и скипы с противовесом имеют то преимущество, что они могут работать с нескольких горизонтов. Уравновешенные скипы и клети приспособлены для работы только с одного горизонта.

3.

Камерно-столбовая отличается от сплошной системы тем, что с целью увеличения числа забоев панель вынимают отдельными камерами, между которыми оставляют опорные целики, — сплошные при малоценной руде или в виде столбов. Целики могут быть постоянными и временными, извлекаемыми частично илиполностью.

Условия применения камерно-столбовой системы практически те же, что и сплошной. Предпочтение перед сплошной системой отдается в одном из следующих случаев: менее устойчивые руда и вмещающие породы; повышенное горное давление; наклонное залегание рудных тел; необходимость усреднения качества рудной массы в панели; ценная руда.

Ширина панели и размеры целиков выбираются как и для сплошной системы.

Ширина камер 8—20м. При подготовке рудный панельный штрек сбивают с каждой камерой.

Руду в большинстве случаев отбивают шпурами (рис. 2.4).Отбойку скважинами во избежание нарушения кровли и целиков применяют реже. При очистной выемке используют самоходное или переносное оборудование.

На Джезказганских рудниках при отработке пологих малой исредней мощности залежей крепких руд для доставки руды применяют скреперные установки мощностью 50—100кВт. При мощности залежи до 5м камеру вынимают одним слоем, при большей мощности — слоями высотой 4—5м, начиная с верхнего.

На ряде рудников бурят веера скважин из штрека, пройденного вдоль камеры у почвы залежи.

Проветривание — сквозной струей. Техника безопасности та же, что при сплошной системе.

Билет 3.

1.

Земная кора состоит из трех слоев: осадочного, гранитного и базальтового. Общая толщина земной коры изменяется от 5 до 10 км под океаном, и до 70 – 75 км в гористых районах, т. е. составляет около одной сотой земного радиуса.

Земная кора слагается из горных пород. Все горные породы, слагающие земную кору, делятся на:

• изверженные(магматические),• осадочные, • метаморфические.

Изверженные, или магматические породы образовались в результате охлаждения и затвердевания магмы. Если этот процесс происходил в глубине земной коры, то возникали интрузивные породы. Если же магма затвердевала на поверхности земной коры или вблизи нее, образовывались эффузивные породы. На глубине магма охлаждается медленно, под большим давлением, газы не могут выделяться из нее свободно. Интрузивные породы по своему составу и структуре заметно отличаются от эффузивных, которые обычно светлее и имеют меньшую плотность.

Осадочные породы образуются вследствие отложения минеральных и органических частиц на дне рек, озер и морей. Минеральные осадки получаются при растворении или разрушении водой и солнцем изверженных или образовавшихся ранее других осадочных пород. Органические осадки возникают вследствие накопления на дне остатков различных организмов (например, моллюсков).

Метаморфические породы образуются из изверженных или осадочных пород при воздействии больших давлений и температур. Они могут возникнуть на контакте с большими массами расплавленной магмы (контактовый метаморфизм) или при погружении пород на большие глубины при различных геологических процессах.

Всю добычу руд, содержащих металлы, осуществляют, разрабатывая рудные месторождения, расположенные в верхней части земной коры на глубинах до 4,5 км (1/1500 часть земного радиуса).

Рудные месторождения – естественные скопления рудных залежей (тел) в недрах, пригодные по своим размерам, условиям залегания и количеству содержащихся в них полезных компонентов (металлов) для промышленной разработки.

Процессы формирования рудных месторождений, как и все геологические процессы, протекающие в земной коре, можно разделить на эндогенные, происходящие под действием внутренней энергии Земли, и экзогенные, обусловленные проявлением внешних сил, главным образом явлениями, порожденными воздействием солнечной энергии.

Эндогенные и экзогенные месторождения могут подвергаться последующим изменениям. Например, при их погружении на большие глубины вследствие тектонических процессов или перекрытии мощными толщами других горных пород образуются метаморфогенные месторождения.

Эндогенные месторождения своим происхождением обязаны расплавленной магме и разделяются на магматические, контактовые, жильные и метасоматические.

Магматические месторождения образуются вследствие концентрации отдельных составных частей магмы либо в самом магматическом массиве, либо при проникновении расплавленной магмы в соседние твердые породы. Концентрация отдельных минералов в расплавленной магме может происходить из-за разницы в плотности, растворимости, вязкости и др. При этом магма в своей массе разделяется на составные части, некоторые из них образуют при остывании массивные скопления полезных ископаемых.

Если процесс разделения (дифференциации) магмы не успел завершиться до ее застывания, могут образоваться месторождения вкрапленных руд, где пустая порода насыщена зернами (вкраплениями) полезных минералов.

На контакте с расплавленной магмой могут возникать контактовые месторождения. Они образуются из газов, паров и растворов, выделяющихся из магмы и концентрирующихся на границе (контакте) с ней при их взаимодействии с окружающими породами или проникновении в поры и трещины этих пород. Форма таких месторождений обычно неправильная – линзы, гнезда.

Жильные месторождения образуются вследствие скопления в трещинах земной коры полезного ископаемого, осаждающегося из паров или растворов. Такие жилы обычно имеют малую мощность и относительно небольшие размеры по простиранию и падению.

Некоторые жилы образуются, как уже отмечалось, при заполнении трещин расплавленной магмой и ее последующем застывании. Они могут иметь значительные размеры. Общим для всех жильных месторождений является, как правило, сложная форма рудных тел и большие колебания содержания полезных компонентов.

Метасоматические месторождения (месторождения замещения) образуются при химическом взаимодействии выделяющихся из магмы газов, паров или растворов с другими породами. В результате происходит преобразование одних минералов в другие. Рудные тела такого типа могут иметь как правильную платообразную, так и неправильную форму.

Экзогенные месторождения своим появлением обязаны главным образом разного рода процессам разрушения эндогенных месторождений на поверхности. Частицы разрушенных пород или растворенные полезные компоненты переносятся водой на значительные расстояния от коренных месторождений и осаждаются в руслах водных потоков или на дне водоемов (образование россыпей). Таким образом, возникают осадочные месторождения (см. рис 3.1.) Как магматические, так и осадочные месторождения могут в результате геологических процессов погружаться на большие глубины, где они подвергаются воздействию высоких давлений и температур, вследствие чего меняются структура, состав и физико-механические свойства пород. Месторождения такого типа называются метаморфогенными.

Положение рудных тел в пространстве и их размеры определяются элементами залегания: простиранием, углом падения (или падением), мощностью, глубиной залегания и глубиной распространения от поверхности(рис. 3.2.).

Простирание – воображаемая линия пересечения рудного тела с горизонтальной плоскостью.

Падение (угол падения) – угол между горизонтальной плоскостью и перпендикуляром к линии простирания, расположенным в плоскости рудной залежи.

Мощность – расстояние по нормали (перпендикуляру) между контактами (границами) рудного тела с вмещающими породами.

Горизонтальная мощность – это расстояние по горизонтали между контактами (границами) рудного тела с вмещающими породами.

Вертикальная мощность – это расстояние по вертикали между контактами (границами) рудного тела с вмещающими породами.

Глубина залегания – расстояние по нормали от земной поверхности до верхней границы рудного тела.

Глубина распространения – расстояние по нормали от земной поверхности до нижней границы рудного тела.

В земной коре под воздействием внутренней энергии Земли и внешних сил происходят перемещения одних участков по отношению к другим, как в вертикальном, так и в горизонтальном направлениях, что приводит к нарушениям элементов залегания горных пород.

Различают дизъюнктивные (разрывные) нарушения, сопровождающиеся разрывом сплошности рудных тел и пород, и пликативные (складчатые) нарушения, происходящие без разрыва сплошности.

Другая причина нарушений элементов залегания горных пород - размыв их водой. Наконец, залегание горных пород может быть нарушено прорывами (интрузиями) магмы.

Нарушения сопровождаются изменением числа рудных тел, их простирания и падения, смещением частей друг относительно друга вдоль крупных трещин и разломов в земной коре. Вследствие этого усложняются разведка месторождения и его разработка.

2.

Местоположение стволов выбирают в двух направлениях: вкрест простирания и по простиранию месторождения и определяют с учетом многих факторов.

• В направлении вкрест простирания стволы стремятся располагать за пределами зоны сдвижения пород, чтобы обеспечить их сохранность в течение всего срока отработки месторождения.

Ошибки в определении положения ствола в направлении вкрест простирания приводят к тяжелым последствиям. Со временем, после отработки рудного тела на некоторую глубину, происходит сдвижение пород, и ствол, расположенный слишком близко к рудному телу, начинает деформироваться и выходит из строя. Приходится проходить новый ствол, что связано с многомиллионными затратами. Можно оставить возле ствола охранный целик, но это вызывает консервацию на длительный срок некоторых запасов руды; такое решение обычно принимается индивидуально.

• Стволы размещают, как правило, в лежачем боку месторождения. При таком расположении стволов горизонтальные вскрывающие квершлаги имеют наименьшую длину на верхних горизонтах, что позволяет вскрывать их в более короткие сроки.

• Так как затраты на подземное транспортирование тем больше, чем длиннее трасса транспортирования, главные вскрывающие выработки стремятся расположить ближе к середине шахтного поля. При этом, однако, необходимо на каждом фланге месторождения проходить ствол для отвода на поверхность загрязненного воздуха. Поэтому при небольшой длине шахтного поля (до 700 – 1000 м) главные вскрывающие выработки размещают на одном из флангов месторождения, а вентиляционный ствол – на другом фланге.

Определив место расположения ствола, необходимо произвести оценку выбранного места, учитывая соображения общего порядка, которые иногда существенно изменяют первоначально принятое решение:

1. Рельеф поверхности в месте заложения ствола, например, крутой склон горы, может потребовать переноса ствола в другое место, так как оно должно выбираться с учетом наличия или возможности оборудования с приемлемыми затратами удобной промышленной площадки рудника, имеющей надежную транспортную связь.

2. Условия транспортирования руды на поверхности и расположение уже имеющихся подъездных путей. Может оказаться целесообразным расположить стволы возле уже имеющихся подъездных путей.

3. Расположение обогатительной фабрики. Ствол целесообразно располагать возле обогатительной фабрики, чтобы непосредственно из скипов разгружать руду в бункер фабрики (без дополнительного транспортирования и перегрузок на поверхности).

4. Наличие рек или водоемов в месте расположения ствола.

5. Характер пород, пересекаемых стволом. До проходки ствола по его оси бурят скважину и, если в этом месте окажутся породы, затрудняющие проходку, например, плывуны, то ствол лучше перенести в место с более благоприятными породами.

6. Наличие построек на поверхности. Иногда экономически целесообразнее не сносить сооружения, а перенести в другое место ствол шахты.

3.

Основной выемочной единицей является блок, состоящий из одной или нескольких камер.

Выемку камерных запасов осуществляют под защитой окружающих камеру целиков. Отбитая руда по камере самотеком поступает в воронки или траншеи, откуда ее выпускают и грузят в транспортные средства либо при помощи погрузо-доставочных машин доставляют до рудоспуска. Целики обычно извлекают на второй стадии отработки блока

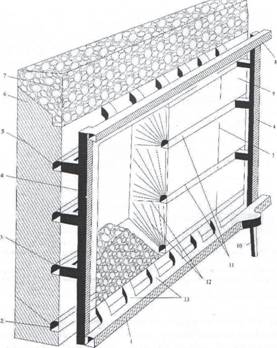

Рис. 9.3, a - Камерная система разработки

Рис. 9.3, б - Камерная система разработки:

1 - доставочный штрек; 2 - траншейный штрек; 3 - сбойка восстающего с

буровыми подэтажами; 4 - блоковые восстающие; 5 - границы камеры;

6 - междуэтажный целик (наклонная потолочина); 7 - обрушенная порода;

8 - вентиляционный штрек, служивший откаточным для верхнего горизонта;

9 - междукамерный целик; 10 - рудоспуск; 11 - буровые подэтажные штреки;

12 - взрывные скважины; 13 - погрузочные заезды

Условия применения: устойчивые руды и породы; падение залежей крутое при малой и средней мощности и любое для мощных залежей; мощность крутых залежей не менее 3 м, пологих - не менее 15 м; ценность руд может быть различной; при высокой ценности руд целики извлекают после отработки и закладки камер.

Подготовка заключается в проведении откаточных выработок и проходке блоковых восстающих по краям блока. Верхний, вентиляционный горизонт, при этажной разработке уже существует к началу подготовки камеры (бывший откаточный горизонт верхнего этажа). Если доставку и бурение осуществляют с применением самоходного оборудования, то иногда проводят наклонный съезд, связывающий откаточный горизонт с буровыми выработками.

Размеры блока по высоте равны высоте этажа и составляют от 50 до 150 м и более.

Камеры при мощности крутых залежей до 25 м располагают по простиранию. Длина их определяется устойчивостью боковых пород и достигает 40÷60 м, ширина междукамерных целиков - 8÷20 м. В мощных залежах камеры располагают вкрест простирания, и длина их определяется устойчивостью руды и мощностью залежи. Ширина камер равна 10÷30 м, ширина междукамерных целиков - 8÷15 м.

От выработанного пространства верхнего этажа камера защищена горизонтальным или наклонным междуэтажным целиком толщиной 15÷25 м. Очистные работы начинают с проходки в пределах камеры отрезного восстающего с доставочного горизонта на границе одного из целиков или в центре камеры. Отрезной восстающий затем разделывают взрыванием скважин с буровых подэтажей в отрезную щель на всю ширину камеры. Отрезная щель необходима для создания в массиве свободной поверхности, на которую будут вести отбойку камерных запасов руды. В основании камеры образуют нижнюю подсечку на всю ширину камеры и разделывают воронки. Если в основании камеры предусмотрена траншея, то нижнюю подсечку не делают.

Для отбойки руды в камере бурят веерные или параллельные скважины с одного или нескольких буровых подэтажей. Скважины размешают в плоскостях, параллельных отрезной щели.

Скважины заряжают с использованием передвижных пневмозарядчиков с откаточного горизонта, подавая ВВ на буровые подэтажи по шлангам.

Руду отбивают на отрезную щель сразу несколькими слоями.

При выпуске и доставке отбитой руды используют различные комплексы оборудования. На рудниках, разрабатывающих железные руды, руду из камер выпускают вибропитателями в вагонетки электровозного транспорта. При средней мощности залежей наиболее эффективна скреперная доставка руды из-под выпускных отверстий до рудоспуска или полка с дальнейшей погрузкой ее в вагоны. На некоторых рудниках руду доставляют до рудоспуска автосамосвалами и ковшовыми погрузо-доставочными машинами.

Билет 4.

1.

2.

Схемы вскрытия определяется числом, назначением и взаимным расположением вскрывающих выработок. К ним предъявляют следующие требования:

• наличие не менее двух независимых выходов на поверхность, оборудованных механическим подъемом;

• надежное и эффективное проветривание рудника в целом и подземных выработок в отдельности;

• обеспечение заданной годовой производительности рудника;

• минимальные затраты на вскрытие;

• минимальный объем вскрывающих горных выработок;

• минимальные потери руды в охранных целиках;

• возможность периодического обновления горного хозяйства рудника;

• технически удобное и экономически выгодное размещение промышленной площадки рудника.

Схемы вскрытия подразделяют на простые и комбинированные.

Простыми называют такие схемы, когда месторождение вскрывается стволом с квершлагами, штольней или наклонным съездом, пройденными с поверхности. К простым схемам вскрытия относят следующие:

1. Вертикальным стволом с квершлагами, причем ствол может быть расположен в лежачем боку, висячем боку или на фланге месторождения, а также пересекать рудное тело.

2. Наклонным стволом, пройденным по месторождению или в лежачем боку.

3. Штольней, которая может быть пройдена как в висячем, так и в лежачем боку в зависимости от рельефа местности и расположения рудного тела.

4. Наклонным съездом, пройденным с поверхности.

Комбинированными называют такие схемы вскрытия, когда верхняя часть месторождения вскрывается по одной из простых схем, а для вскрытия месторождения на более глубоких горизонтах применяют слепые стволы шахт. К ним относят следующие схемы:

1. Вертикальным стволом с поверхности с переходом на слепые вертикальные стволы на глубине.

2. Вертикальным стволом с поверхности с переходом в глубине на наклонные слепые стволы.

3. Вскрытие штольней верхней части месторождения и слепыми вертикальными стволами, или наклонным съездом, части месторождения, расположенной ниже уровня штольни.

Возможно множество различных комбинаций стволов, пройденных с поверхности и слепых стволов. Выше указаны лишь наиболее часто встречающиеся.

3.

Выемочная единица при применении системы с отбойкой руды из магазина – очистной блок.

Выемку камерных запасов осуществляют горизонтальными слоями снизу вверх. Люди работают в очистном пространстве под рудным массивом, помостом для них служит отбитая руда, оставляемая (магазинируемая) в выработанном пространстве. Так как руда при отбойке разрыхляется и занимает больший объём, чем в нетронутом массиве, часть ее (около 30 %) выпускают после каждой отбойки через выработки в основании блока с таким расчетом, чтобы между поверхностью замагазинированной руды и рудным массивом оставалось рабочее пространство высотой около двух метров.

Система с отбойкой из магазина может состоять из трех стадий: отбойка камерных запасов с частичным выпуском отбитой руды, массовый выпуск руды после завершения отбойки и отработка целиков (рис. 14.4.). Вторую и третью стадии нередко совмещают.

Условия применения этой системы следующие: руды устойчивые, так как под рудным массивом работают люди; породы могут обладать более низкой устойчивостью, поскольку отбитая замагазинированная руда в некоторой мере предотвращает их обрушение; мощность рудных тел небольшая; руда не должна слеживаться и самовозгораться; угол падения – не менее 55 – 60°, при меньших углах на лежачем боку после выпуска остается много рудной мелочи.

Подготовка состоит в проведении откаточного штрека и проходке блоковых восстающих. Иногда, при большой длине блока, проходят в центре его дополнительный вентиляционный восстающий для отвода загрязненного воздуха. При разработке залежей мощностью до 1 – 1,5 м нередко между камерами и в основании блоков не оставляют целиков. При этом блоки разделяют восстающими, закрепленными срубовой крепью, а в основании блока устраивают прочное перекрытие с отверстиями для выпускных люков

Билет 5.

2.

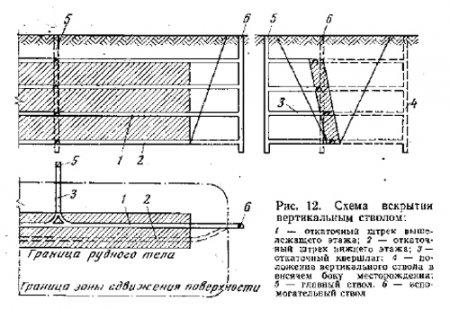

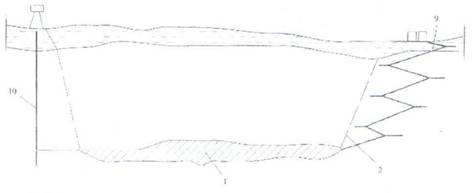

При вскрытии крутопадающего месторождения вертикальными стволами главный ствол и вспомогательные фланговые стволы располагают за зоной сдвижения горных пород (рис. 12). На каждом горизонте от главного ствола до месторождения проводят квершлаги, а вдоль рудного тела до

вспомогательных стволов — штреки

Этот способ вскрытия является наиболее распространенным в горнорудной промышленности. Его применяют в особых случаях, когда породы лежачего бока сильно водоносны или неустойчивы и когда заложение ствола в лежачем боку невозможно или невыгодно по условиям рельефа, поверхностного транспорта или застроенности поверхности. Иногда месторождение вскрывают вертикальным фланговым стволом (см. рис. 12). В этом случае он является и вспомогательным стволом. Сокращение длины квершлагов и возможность ограничиться одним вспомогательным стволом — достоинства флангового вскрытия. Недостатки этого способа вскрытия весьма существенны: удлиняется расстояние и увеличивается стоимость подземной откатки, усложняются подготовка и проветривание. Поэтому фланговое вскрытие целесообразно применять: при невозможности заложения ствола в лежачем боку по условиям рельефа поверхности или вследствие ее застроенности, по гидрогеологическим условиям, при совпадении направлений подземного и поверхностного транспорта и небольшой длине месторождения, когда недостатки флангового вскрытия проявляются меньше, а достоинства более существенна.

3.

Основной выемочной единицей при применении системы этажного принудительного обрушения является блок или секция. Обрушение руды взрывами скважинных зарядов осуществляют на всю высоту этажа. Выпуск отбитой руды ведут через выработки в основании блока. Вмещающие породы обрушают вслед за рудой и заполняют ими выработанное пространство, поэтому выпуск руды ведут под обрушенными породами.

Условия применения системы следующие: наличие возможности обрушения поверхности и налегающей толщи; руды и породы устойчивые и средней устойчивости; залежи мощные, в основном крутые (возможно наклонное и пологое залегание); руды неслеживающиеся, несамовозгорающиеся; изменения содержания полезных компонентов в руде небольшие, так как раздельную выемку по сортам вести нельзя; ценность руд средняя из-за сравнительно больших потерь и разубоживания.

Основные варианты системы: с донным выпуском или с торцевым выпуском и со сплошной выемкой и отбойкой в зажиме, с отбойкой на компенсационное пространство. При отбойке в зажиме залежь отрабатывают по ее длине частями (секциями). При отбойке на компенсационное пространство – сначала вынимают часть запасов блока в виде камеры, а затем обрушают на нее оставшуюся часть блока. Назначение камеры состоит в том, чтобы компенсировать (возместить) увеличение объема руды остальной части блока при отбойке (за счет ее разрыхления), поэтому приняты названия – компенсационные камеры, компенсационное пространство. Этот вариант имеет много общего с камерной системой с обрушением целиков.

Билет 6.

1.

Особенности разработки рудных месторождений состоят в следующем:

1 Разнообразие размеров и изменчивость элементов залегания рудных тел.

Мощность изменяется от нескольких сантиметров до сотен метров. Длина рудных залежей по простиранию колеблется от нескольких метров до нескольких километров, а отдельные рудные месторождения простираются на десятки километров. Многообразны и формы рудных тел. Характерные для угольных месторождений пластовые залежи на рудниках встречаются очень редко. Как правило, формы рудных тел отличаются гораздо большей сложностью. Контакты руды и вмещающих пород не всегда четко выражены, а для вкрапленных руд положение контактов визуально установить практически невозможно. Особую сложность при разработке представляет характерное для рудных тел непостоянство мощности и угла падения, наличие раздувов и пережимов, а иногда и ответвлений, бессистемно расположенных в руде пропластков и линз вмещающих пород. В связи с этим на одном и том же руднике нередко приходится применять различные способы ведения и схемы механизации горных работ, различные системы разработки.

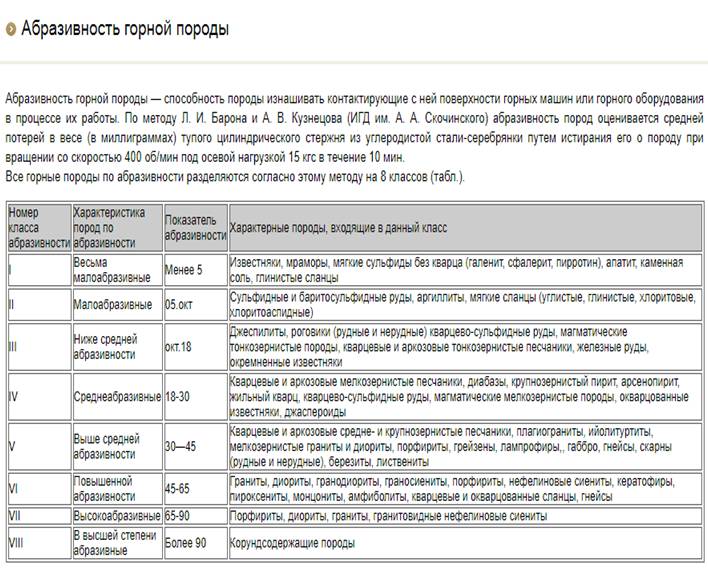

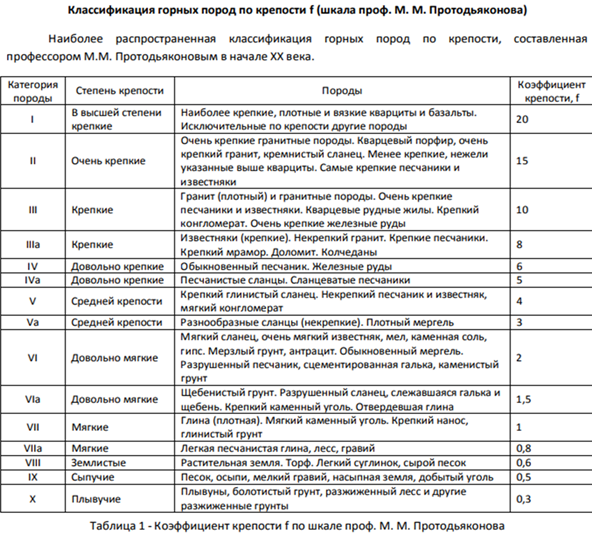

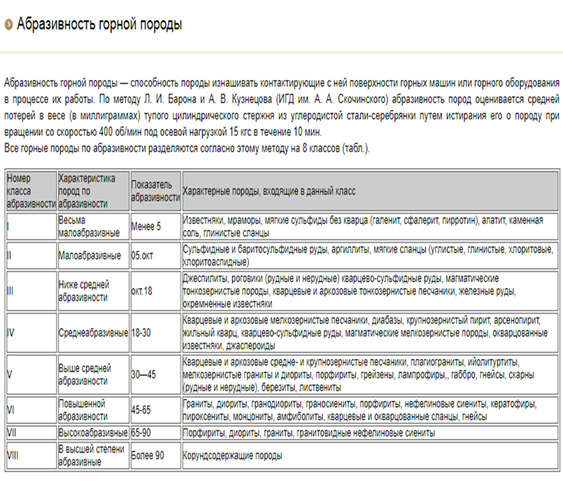

2 Высокие крепость и абразивность руд.

Коэффициент крепости руд около 8÷12, а весьма крепких - от 15 до 20 и выше. Руды в 5-10 раз, а в отдельных случаях даже в 20 раз более абразивны, чем каменный уголь. Эта особенность рудных месторождений предопределяет необходимость использования на большинстве подземных рудников буро-взрывного способа отбойки. Получающиеся при взрывной отбойке негабариты вызывают необходимость их дробления.

3 Изменчивость содержания полезных компонентов, а иногда и минералогического состава руд по объему залежей.

Качество рудной массы поступающей на переработку, должно быть стабильным. Поэтому на рудниках возникает необходимость управления качеством в процессе добычи и, в частности, решения задачи усреднения качества рудной массы, поступающей из разных очистных блоков.

4 Геологические нарушения в рудных телах, снижение устойчивости пород, повышенные водопритоки и выделение вредных и взрывоопасных газов. Широкий диапазон устойчивости руд и вмещающих пород предопределяет многообразие способов поддержания очистного пространства и систем разработки.

5 С глубиной ведения горных работ растет интенсивность породных взрывов и горных ударов - внезапными самопроизвольными разрушениями массива под воздействием горного давления. Кроме того, углубление работ сопровождается повышением температуры горных пород, что требует дополнительных затрат на охлаждение рудничного воздуха.

6 Большая обводненность некоторых месторождений.

Водоприток в подземные выработки может достигать более тысячи кубометров в час. Обводненность рудных месторождений нередко требует предварительного осушения подлежащих отработке участков месторождения, организации сложного водоотливного хозяйства при их эксплуатации.

7 Малая разрушаемость отбитой руды при самотечном перемещении ее по рудоспускам и очистному пространству.

8 Малые достоверность и оперативность информации о содержании металлов, горно-геологических условиях и протекании различных технологических процессов.

Эта особенность предопределяется как несовершенством существующих методов опробования, так и объективными причинами, связанными с разнородностью состава и изменчивостью содержания полезных компонентов в руде.

9 Способность некоторых руд к слеживанию и самовозгоранию. Эти особенности требуют применения особого подхода к выбору систем разработки.

10 Высокая ценность большинства руд требует более ответственного подхода к полноте и качеству извлечения, контролю потерь руды.

11 Отсутствие на большинстве рудников газовыделения.

Почти на всех рудниках разрешаются работы с открытым огнем, не требуется аппаратура во взрывоопасном исполнении. Тем не менее, отдельные рудники, разрабатывающие калийные соли или рудные залежи, вблизи которых во вмещающих породах имеются непромышленные пропласткиметаносодержащих углей, относят к газовым (но не выше второй категории). Кроме того, при разработке урановых месторождений выделяются радиоактивные газообразные примеси (в том числе радон), опасные ионизирующими воздействиями на человека, при разработке ртутных и мышьяковистых руд выделяются ядовитые пары этих металлов. Поэтому на таких рудниках осуществляется целый комплекс соответствующих мероприятий по охране труда и технике безопасности.

2.

Наклонный ствол может быть пройден по месторождению или в лежачем боку. Возле наклонных стволов, пройденных по месторождению, необходимо оставлять охранные целики шириной 20÷40 м и более с каждой стороны ствола. Наклонные стволы по месторождению проходят редко. Это практикуется, если наклонный ствол служит для разведки месторождения или требуется в кратчайший срок начать разработку верхних горизонтов пологого месторождения.

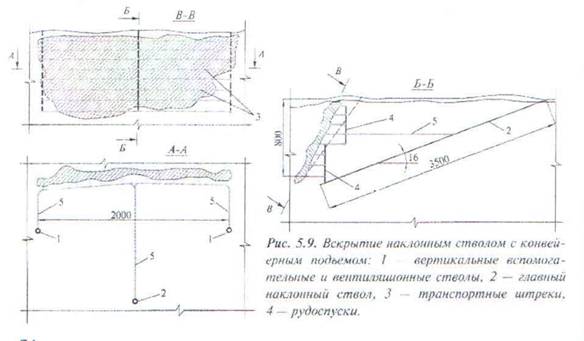

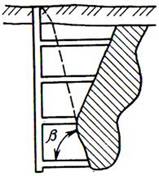

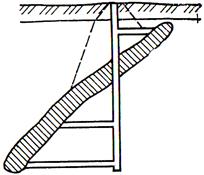

Наклонный ствол в лежачем боку месторождения проходят параллельно залежи, если угол ее падения меньше угла сдвижения пород, или параллельно поверхности сдвижения, если она более полога, чем залежь (рис. 5.7).

Рис. 5.7 – Вскрытие наклонным стволом со скиповым подъемом:

1 – вентиляционный ствол; 2 – главный ствол; 3 – транспортные штреки;

4 - граница зоны сдвижения пород лежачего бока

Минимальное расстояние до ствола от лежачего бока месторождения - 15÷20 м. Подъем руды по наклонному стволу осуществляется с помощью клети, вагонеток, скипа или конвейера.

При конвейерном подъеме угол наклона ствола составляет 15÷200

(рис. 5.8) во избежание скатывания кусков руды. В настоящее время на некоторых рудниках конвейеры применяются в стволах с углом наклона больше 200.

Сопоставим вскрытие наклонным и вертикальными стволами при одинаковом способе подъема руды, а именно при подъеме ее в ёмкостях. В этих условиях вскрытие вертикальным стволом имеет ряд преимуществ по сравнению со вскрытием наклонными стволами, а именно:

1 Длина ствола меньше.

2 При прочих равных условиях меньше сечение ствола, выше скорость подъема, меньше поперечные размеры подъемных ёмкостей и ходового отделения.

3 Стоимость крепления и поддержания меньше.

4 Дешевле водоотлив (из-за меньшей длины трубопровода).

5 Значительно более высока надежность работы подъема (поскольку в наклонных стволах быстро изнашиваются рельсовые пути, по которым движутся подъемные ёмкости, и подъемные канаты).

Однако вскрытие вертикальным стволом имеет недостаток: большая длина квершлагов на нижних горизонтах, чем при вскрытии наклонным стволом.

Рис. 5.8 – Вскрытие наклонным стволом с конвейерным подъемом:

1 – вспомогательные и вентиляционные стволы; 2 – главный наклонный ствол; 3 – транспортные штреки; 4 – рудоспуски

3.

Система разработки горизонтальными слоями с закладкой или, сокращенно, горизонтальные слои с закладкой это — система разработки с искусственным поддержанием очистного пространства, при которой выемку ведут горизонтальными (или слабонаклонными) слоями, начиная с нижнего слоя; каждый отработанный слой закладывают, поверхность закладки служит платформой для рабочих и оборудования, занятых на очистных работах.

Закладка поддерживает бока очистного пространства. Руду отбивают на поверхность закладки и доставляют механизированным способом.

Условие применения: 1) устойчивая руда, так как под обнаженным рудным массивом работают люди; при малой мощности залежи допустима пониженная устойчивость руды, в связи с малым пролетом обнажения; 2) боковые породы любой устойчивости, на крутых залежах применения данной системы разработки наиболее целесообразно при неустойчивых боках; 3) мощность и угол падения залежи могут быть любыми, но в пологих залежах мощность должка быть не ниже средней, иначе не потребуется деление на слои. Наиболее часто встречается эта система при высокой ценности, возгораемости руды или при наличии над рудным телом зданий, сооружений, водоемов и т. п.

Билет 7.

1.

Подсчет запасов руд

Для создания базы данных о запасах полезных ископаемых необходимо: обнаружение, оценка и оконтуривание месторождения.

Основой для оконтуривания рудных тел служат кондиции - качественные и количественные показатели, определяющие пригодность полезных ископаемых для промышленной разработки и использования.

Основными кондициями являются бортовое и минимальное промышленное содержание. Бортовое содержание – наименьшее содержание металлов в краевых пробах, по которым происходит оконтуривание запасов.

Промышленный минимум является границей, разделяющей понятия руда и горная порода. Если содержание полезного компонента в горной породе больше либо равно промышленному минимуму, то это руда, а если меньше - то это порода.

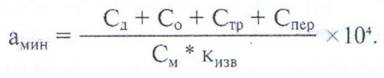

Минимальное промышленное содержание определяется исходя из затрат на добычу, обогащение, металлургию и транспортировку

где Сд, Со, Стр, Спер - себестоимость добычи, обогащения, транспортировки и

металлургического передела 1 т руды;

См - цена 1 т металла;

кизв - коэффициент извлечения, %;

амин - содержание металла в руде, %.

2.

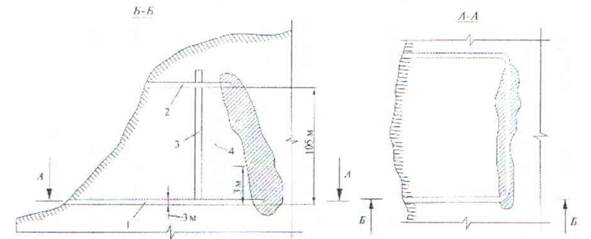

Вскрытие месторождений штольнями - основная схема при гористом рельефе местности. Относительно залежи штольня может быть пройдена как в лежачем, так и в висячем боку залежи.

При выборе места расположения устья штольни необходимо учитывать следующие обстоятельства. Устье штольни должно быть расположено выше уровня воды при разливе реки, если она есть; склон горы не должен быть подвержен оползням и лавинам; необходимо иметь площадку, на которой располагаются поверхностные сооружения (бытовой комбинат с душевой, ламповой, местом для хранения одежды и конторскими помещениями). Руду от штольни часто транспортируют с помощью подвесной дороги. Доставку людей производят также по подвесной дороге независимо от грузовой. Возле устья штольни сооружают механическую мастерскую и электрическую подстанцию.

При вскрытии месторождения штольней нередко проходят вспомогательные слепые стволы для сообщения с верхними горизонтами и рудоспуски для перепуска руды со всех вышележащих этажей на горизонт главной штольни(рис. 5.9).

Рис. 5.9 - Вскрытые месторождения штольней:

1 - главная штольня; 2 - вентиляционная штольня; 3 - слепой вспомогательный ствол; 4 - рудоспуск

Вскрытие наклонными съездами или автоуклонами производят при небольшой глубине разработки месторождения и невысокой годовой производительности рудника (рис. 5.10). При вскрытии наклонными съездами и автоуклонами руду перевозят в самосвалах от забоя до поверхности без перегрузок.

Наклонные съезды и автоуклоны для вскрытия мощных крутых месторождений применяют редко из-за большой длины, дорогой и сложной эксплуатации.

Комбинированные схемы вскрытия

При комбинированных схемах вскрытия месторождение первоначально вскрывают стволами, пройденными с поверхности, а затем на глубине - слепыми стволами.

К комбинированным схемам прибегают в случаях:

1 Большой глубины залегания месторождения.

Максимальная глубина стволов, пройденных с поверхности, обычно не превышает 1200-1500 м и в редких случаях (при многоканатном подъеме) достигает 2200 м. При глубине более 1500-2000 м собственная масса подъемныхканатов настолько велика, что эксплуатация подъема становится невозможной.

Рис. 5.10 - Схема вскрытия спиральным съездом или автоуклоном

2 Если ниже уровня штольни остается часть месторождения, которую можно вскрыть только слепыми стволами.

3 Если необходимо сохранить производственную мощность предприятия при переходе на более глубокие горизонты.

4 При изменчивости условий залегания рудного тела с глубиной.

Например, может резко уменьшиться угол падения. В этом случае возрастет длина квершлагов и может оказаться целесообразным переход на вскрытиенижних горизонтов слепым стволом.

Наиболее широко распространено вскрытие с поверхности вертикальным стволом с переходом на глубине на вертикальные слепые стволы. Глубина каждой ступени составляет от 750 до 1200 м (рис. 5.11).

3.

Нисходящая слоевая выемка с твердеющей закладкой или, в полном наименовании, система разработки нисходящей слоевой выемкой с твердеющей закладкой это — система разработки с искусственным поддержанием очистного пространства, при которой блок отрабатывают горизонтальными (слабонаклонными) слоями, начиная с верхнего; каждый слой вынимают под искусственной кровлей из затвердевшего закладочного массива и заполняют твердеющей по мере отработки (рис. XIV.6).

Эта система разработки предназначена для выемки неустойчивых ценных руд, особенно при высокой возгораемости руд или при необходимости поддержания земной поверхности. Крутые залежи могут быть любой мощности, пологие должны иметь мощность не ниже средней (для деления на слои по вертикали). Вмещающие породы могут быть любой устойчивости.

Отрабатывают слой обычно заходками, которые проходят из ортов (штреков), нарезанных по границам блока.

Высота первого слоя 3-8,5 м, следующих слоев от 3-3,5 до 7-8 м. При высоте более 3 м должны применяться кровле-оборочные машины

Билет 8.

1.

Вскрытие состоит в проведении горных выработок, открывающих доступ к месторождению или его части с земной поверхности.

Подготовка (или подготовительные работы) — это проведение горных выработок — штреков, восстающих, ортов и др., которыми вскрытая часть месторождения разделяется на обособленные выемочные участки — этажи, блоки, панели, столбы.

Выемочный участок, в свою очередь, делится подготовительными и нарезными выработками на отдель-ные части: подэтажи, слои, полосы, прирезки, уступы, камеры, междуэтажные, междукамерные, междупанельные целики и др.

Очистная выемка — это технологический процесс извлечения руды из выемочного участка и поддержание образующихся при этом очистных выработок и очистного пространства. Очистное пространство может в процессе очистной выемки оставаться открытым, т. е. свободным, заполняться отбитой рудой, закладкой или обрушенными породами, либо поддерживаться крепью.

Планомерная и эффективная разработка месторождения возможна при условии строгой увязки во времени и пространстве вскрытия, подготовки и очистной выемки и при обеспеченности рудника (шахты) достаточными запасами вскрытого подготовленного и готового к выемке полезного ископаемого.

Вскрытыми называют запасы руды в разрабатываемом месторождении или его части, находящиеся выше горизонта подсечения их вскрывающими выработками (шахтным стволом, квершлагами, штольнями).

Подготовленными называют запасы руды выемочных участков, в которых полностью пройдены подготовительные выработки, предусмотренные принятой системой разработки.

Готовыми к выемке называют запасы руды подготовленных выемочных участков, в которых полностью пройдены нарезные выработки, необходимые для производства очистной выемки.

Наличие достаточного количества вскрытых, подготовленных и готовых к выемке запасов руды обязательно для того, чтобы:по мере отработки одних выемочных участков месторождения своевременно и планомерно развивать добычу руды на других участках в количестве и с качест-вом, установленными проектом;иметь резервные выемочные участки на случай временного прекращения работ по вскрытию и подготовке или необходимости увеличения размера добычи сверх установленного ланом;иметь запас времени для эксплуатационной разведки и дренажа частей месторождения, вводимых в эксплуатацию.

2.

В комбинированном способе вскрытия месторождения сочетается несколько простых способов. Это вызвано тем, что при разработке месторождений на большой глубине или при изменяющихся условиях залегания рудного тела в различных частях месторождения применение какого-либо одного простого способа вскрытия не может обеспечить необходимую производственную мощность предприятия.

Иногда комбинированный способ вскрытия применяется вынужденно, когда были допущены ошибки в первоначальном выборе способа вскрытия, например, из-за недостаточной разведанности месторождения.

Однако комбинированные способы вскрытия имеют ряд недостатков. Прежде всего возникает необходимость в проведении и обслуживании нескольких вскрывающих выработок. Ступенчатый подъем приводит к многократным перегрузкам полезного ископаемого. Спуск и подъем людей, материалов и оборудования при комбинированных способах вскрытия значительно усложняется.

а показана схема вскрытия вертикальным шахтным стволом 1 с поверхности с переходом в вертикальный слепой ствол 2 (ступенчатое вскрытие).

При такой схеме вскрытия уменьшается длина квершлагов, особенно на нижних горизонтах. Ступенчатое вскрытие позволяет повысить производительность подъема из-за уменьшения глубины подъемных стволов. Заметим, что при большой глубине стволов собственная масса подъемных канатов очень велика, что затрудняет работу подъема, а иногда и делает ее экономически невыгодной.

Вскрытие вертикальным шахтным стволом 1 с поверхности с переходом в наклонный слепой ствол 2 применяется при разработке глубокозалегающих месторождений, меняющих с глубиной угол падения (рис. 25.5, б). Такая схема вскрытия позволяет значительно сократить длину квершлагов на нижних горизонтах.

Вскрытие штольней 3 с переходом на слепые вертикальные или наклонные стволы 4 применяется в том случае, когда возникает необходимость в отработке части залежи, расположенной ниже уровня штольни (рис. 25.5, в). Выбор вертикального или наклонного слепого ствола определяется в основном условиями залегания месторождения.

3.

Выемочной единицей при применении этой системы является столб – прямоугольная в плане панель, длина которой намного больше ширины.

Выемка столба руды – сплошная заходками или лавами, перпендикулярными к его длине, на всю мощность залежи. Призабойное пространство крепят, причем крепь перемещают вслед за забоем и кровля за ней обрушается.

Условия применения столбовой системы с обрушением кровли следующие: наличие горизонтальных или пологих маломощных залежей, залегающих в неустойчивых породах, возможность обрушения налегающих пород.

Эта система является единственно возможной при добыче марганцевых руд в Никополь-Марганецком и Чиатурском бассейнах. Применяется она также на некоторых других рудниках.

Основные варианты системы: с выемкой лавами (длинными забоями на всю ширину столба) и с выемкой заходками (также по ширине столба).

Шахтное поле разделяют главными и выемочными штреками (как правило, парными) на столбы. Ширина столба может изменяться от 20 – 30 до 50 – 80 м, длина столба на марганцевых шахтах 300 – 800 м, на других рудниках, разрабатывающих металлические руды – до 100 м. Все выработки, включая вентиляционные штреки для подачи свежего и отвода загрязненного воздуха, проводят по руде фактически в одной плоскости. Это усложняет вентиляцию, и при пересечении различных вентиляционных струй (свежей и загрязненной) необходимо устраивать специальные переходы (кроссинги) для загрязненного воздуха над выработками, по которым подают свежий воздух (рис. 14.14.).

Очистную выемку столба ведут в обратном порядке (от границы шахтного поля к главным откаточным штрекам).

Выемку руды лавами в мягких рудах осуществляют механизированными комплексами с отбойкой комбайнами (длина лавы 50 – 80 м), а в рудах с коэффициентом крепости 4 – 5 по шкале проф. М.М. Протодьяконова (предел прочности на однооосное сжатие 40 – 50 МПа), – с применением буровзрывной отбойки и скреперной доставки (длина лавы 20 – 40 м

Билет 9.

1.

Добыча руд, как и вообще выработка какой-либо продукции, подразделяется на производственные процессы, которые, в свою очередь, делятся на рабочие процессы и далее на операции. Деление это условное, детальность его тем меньше, чем выше уровень, на котором рассматриваются работы.

Так, менеджеры корпораций нередко рассматривают добычу руд в целом, как единый производственный процесс, подразумевая, что он состоит из рабочих процессов – отбойки руды, доставки ее и т. д., тогда как в масштабе рудника эти процессы считаются производственными, а рабочими процессами будут бурение, заряжание, взрывание и т. п.. Но для производственного участка рудника бурение, заряжание и взрывание будут процессами производственными. В данной главе рассмотрим классификацию процессов, соответствующую уровню рудника.

Эти процессы можно разделить на основные и вспомогательные.

Объектом работ основных производственных процессов является руда или порода.

Основные производственные процессы включают в себя:

А. Процессы горно-подготовительных работ, то есть проведение горных выработок, обеспечивающих доступ к полезному ископаемому:

• проходка горно-капитальных выработок (при вскрытии);

• проходка выработок и бурение скважин эксплуатационной разведки;

• проходка подготовительных выработок (при подготовке этажных горизонтов);

• проходка подготовительно-нарезных выработок (при подготовке очистных блоков).

При очистной выемке руды выполняются следующие основные производственные процессы; отбойка руды, вторичное дробление, выпуск и доставка руды до откаточного горизонта, управление горным давлением. На эти процессы приходится до 50 % всех затрат труда при подземной добыче руд. Взаимовлияние основных производственных процессов на их технико-экономические показатели весьма существенно. Плохое дробление руды при отбойке и в блоке обусловливает рост затрат на вторичное дробление и снижение производительности доставки. Вторичное дробление руды с помощью взрывных работ вызывает простои в выполнении других работ, например по выпуску руды. Поэтому качественное выполнение предыдущего производственного процесса благоприятно влияет на выполнение последующего. Особенности рудных месторождений существенно влияют на содержание технологических, процессов при очистной выемке руды, обусловливают другие приемы и средства их осуществления по сравнению с угольными месторождениями.

2.

Околоствольным двором называется совокупность протяженных выработок и камер, примыкающих к шахтным стволам и предназначенных для обслуживания подземного хозяйства шахты. Околоствольный двор выполняет роль подземной узловой станции, на которую поступает весь груз, подлежащий выдаче на поверхность, и с которой отправляются составы порожних вагонеток, материалы и оборудование к обычным и подготовительным участкам.

Требования, предъявляемые к околоствольным дворам:

- обеспечение проектной мощности шахты;

- минимальная продолжительность маневровых работ;

- компактность выработок и крепление их долговременной и прочной крепью;

- минимальная трудоемкость работ при максимальной их энерговооруженности;

- минимальная стоимость сооружения;

- безопасность и комфортность работ;

- экономичность привязки.

Околоствольные дворы классифицируются по следующим признакам.

1.По типу применяемых вагонеток:

- с обычной технологией (глухие вагонетки);

- с новой технологией (вагонетки с донной разгрузкой).

2.По количеству обслуживаемых стволов:

- при одном стволе;

- при двух стволах;

- при трех стволах.

3.По типу обслуживаемых стволов:

- при вертикальных стволах;

- при наклонных стволах.

4.По виду подъемов:

- с клетевым подъемом;

- со скиповым подъемом;

- с клетевым и скиповым подъемом;

- с клетевым и гидроподъемом.

5.По принципу движения грузовых и порожняковых составов:

- круговые;

- петлевые;

- челноковые;

- тупиковые.

6.По расположению ветвей двора к главной откаточной выработке:

- параллельные;

- перпендикулярные;

- диагональные.

3.

ПОДЗЕМНЫЙ ТРАНСПОРТ

Подземное транспортирование руды и рудной массы представляет собой перемещение от пунктов выгрузки из очистных блоков до рудничного подъема. На рудниках, ведущих разработку рудных месторождений, используют следующий подземный транспорт:

• периодического действия (рельсовый (рис. 11.1.) или самоходное оборудование на колёсном ходу);

• непрерывного действия (конвейерный (рис. 11.5.) или трубопроводный).

Наибольшее распространение на подземных рудниках получил рельсовый транспорт. Это обусловлено тем, что руда представляет собой обычно крупнокусковой материал, обладающий большим удельным весом, высокой крепостью и абразивностью.

Основным видом локомотивов являются рудничные электровозы – контактные, питающиеся от воздушной электрической сети (рис. 11.2.), и аккумуляторные, применяемые в основном на небольших рудниках или на рудниках, опасных по взрыву газов. На ряде рудников Англии и Франции применяются дизелевозы, а в Чехии и Германии – воздуховозы.

Подземный транспорт используют таже для своевременного и бесперебойного снабжения добычных участков материалами, инструментом, оборудованием и при необходимости для перевозки людей к месту работы и обратно.

Билет 10.

1.

Каждому основному процессу соответствуют вспомогательные работы, производство которых позволяет осуществлять основной процесс или облегчает его.

Помимо этого на карьерах выполняется ряд общих вспомогательных процессов (электроснабжение, вентиляция, водоотлив, опробование полезных ископаемых, ремонты оборудования и др.), обеспечивающих производство горных работ.

Основными способами механизации производственных процессов являются экскаваторный, гидравлический и комбинированный (их сочетание). При экскаваторном способе основные производственные процессы осуществляют с помощью различных механических средств (экскаваторов, скреперов, механических видов транспорта и др.), а при гидравлическом – с помощью воды и специального оборудования. Экскаваторный способ универсален, посредством его выполняется до 95 % объемов горных и массовых земляных работ. Гидравлический способ применяется преимущественно для разработки пород, легко поддающихся размыву и транспортированию водой, при наличии источников воды и достаточно дешевой электроэнергии.

2.

Подготовка— это проведение горных выработок для разделения вскрытых участков месторождения на очистные блоки и панели и обеспечения очистной выемки.

Подготовительные выработки — откаточные (транспортные) и вентиляционные штреки и квершлаги, орты, блоковые восстающие различного назначения, блоковые или панельные рудоспуски, наклонные съезды для перемещения самоходного оборудования между горизонтами.

Назначение подготовительных выработок заключается в следующем:

оконтуривание (выделение) этажа, шахтного поля, блоков или панелей;

создание связи блока (панели) с общерудничной транспортной сетью;

обеспечение эффективного проветривания рабочих мест;

обеспечение свободного доступа в забои и аварийного выхода из них, снабжения забоев оборудованием, материалами, энергией, высокопроизводительной выдачи из них добытой руды.

По местоположению подготовительных выработок можно выделить три способа подготовки:

рудная (выработки проведены по руде);

полевая (выработки проведены по пустым породам);

комбинированная, сочетающая в себе признаки рудной и полевой.

Рудная подготовка обладает следующими достоинствами: доразведка запасов руды, меньшие затраты на проведение выработок за счет реализации попутно добываемой руды, меньший общий объем подготовительных выработок, т. к. они всегда производятся достаточно близко к очистным блокам.

К недостаткам рудной подготовки можно отнести проведение подготовительных выработок в зоне влияния очистных работ (например, вблизи них осуществляют взрывную отбойку), что требует увеличения затрат на их сохранение; оставление вокруг рудных подготовительных выработок ограждающих целиков, которые вообще не отрабатывают или извлекают с большими потерями руды.

Полевую подготовку используют в основном при выемке руды с обрушением налегающих пород, и иногда — при разработке жильных месторождений.

Достоинствами этой подготовки являются размещение подготовительных выработок на удалении от очистных работ и вследствие этого лучшая их сохранность; меньшие потери руды в целиках; более прямолинейная трассировка выработок, обеспечивающая сравнительно быстрое движение транспорта.

К недостаткам полевой подготовки можно отнести больший общий объем подготовки из-за наличия подходных выработок к рудному телу; увеличение затрат на проведение выработок из-за отсутствия в них попутной добычи руды, обострение экологических проблем.

Комбинированная подготовка наиболее распространена при разработке месторождений вследствие своей гибкости по сравнению с рудной и полевой. Она сочетает в себе их достоинства и недостатки

Объяснить самим

Билет 11.

1.

2.

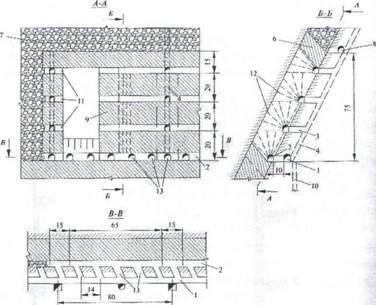

В пологих и горизонтальных рудных залежах шахтное поле разделяют по площади на панели с помощью главных и панельных штреков (рис. 6.4).

Главные и панельные штреки могут быть как рудными, так и полевыми. К полевой подготовке прибегают при неправильной форме почвы залежи, когда основные транспортные выработки невозможно провести по почве залежи.

Панельно-камерная схема подготовки имеет две разновидности: камеры могут быть расположены между главными или между панельными штреками. Вентиляционные штреки проходят по оси камер.

При панельно-столбовой подготовке из панельных штреков проходят выемочные штреки, делящие панель на столбы.

Размеры панелей определяются, во-первых, конфигурацией и размерами шахтного поля, во-вторых, параметрами принятой системы разработки. Длина камер составляет от 200 – 300м до нескольких километров.

На рудниках чаще используют главные откаточные и панельные штреки, хотя иногда каждый из этих штреков делают спаренным, состоящим из обособленных откаточного и вентиляционного штреков, соединенных сбойками.

Ширина панелей соответствует расстоянию между панельными штреками и колеблется от 50 до 200 и даже 300 м. Длина панелей равна расстоянию между главными штреками и составляет от 200 – 300 м до 1000 – 1500 м. Панели отрабатывают как со сплошной выемкой, так и с разделением на выемочные камеры.

Схема подготовки горизонта предопределяет тип, расположение и порядок проведения основных подготовительных выработок при соответствующем виде транспорта.

Спросить у гаврилова

Билет 12.

1.

з простых способов вскрытия наиболее распространенным вариантом для крутых и мощных угольных месторождений является вскрытие вертикальным шахтным стволом, расположенным в лежачем боку месторождения за зоной сдвижения горных пород (рисунок 65). При такой схеме вскрытия не требуется оставления охранного целика. Единственным недостатком является увеличение длины квершлагов с понижением уровня горных работ.

Вскрытие вертикальным шахтным стволом, расположенным в висячем боку месторождения (рисунок 66), осуществляется лишь в тех случаях, когда по условиям рельефа или застроенности поверхности нельзя ствол расположить в лежачем боку или когда породы лежачего бока сильно обводнены или неустойчивы.

Рисунок 65 - Схема вскрытия вертикальным шахтным стволом,

расположенным в лежачем боку месторождения за зоной сдвижения

горных пород (  - угол сдвижения горных пород в лежачем боку

- угол сдвижения горных пород в лежачем боку

месторождения)

Рисунок 66 - Схема вскрытия вертикальным шахтным стволом,

расположенным в висячем боку месторождения (  - угол сдвижения горных пород в висячем боку месторождения)

- угол сдвижения горных пород в висячем боку месторождения)

Вскрытие вертикальным шахтным стволом, пройденным по месторождению (рисунок 67), встречается крайне редко из-за необходимости оставления значительных запасов полезного ископаемого в целиках.

Вскрытие вертикальным шахтным стволом, пересекающим месторождение (рисунок 68), осуществляют при разработке маломощных большого простирания пологих залежей бедных руд. Необходимость оставления полезного ископаемого в охранном целике для предохранения ствола от разрушения не является препятствием для применения такой схемы вскрытия по двум причинам: во-первых, запасы в охранном целике незначительны по сравнению с общими запасами, а во-вторых, сокращается длина квершлагов.

Рисунок 67 - Вскрытие вертикальным шахтным стволом, пройденным по месторождению

Рисунок 68 - Вскрытие вертикальным шахтным стволом, пересекающим месторождение

2.

Первоначально месторождения делят на шахтные поля. На крупных месторождениях размеры шахтного поля и запасы руды в нем таковы, что для последующей разработки его необходимо разбить на более мелкие участки.

Дальнейшая подготовка рудных месторождений включает деление месторождения по вертикали на горизонты (этажи или панели) и нарезку отдельных очистных блоков.

Подготовка заключается в проведении транспортных и вентиляционных выработок, которые делят шахтное поле на части, удобные в последующем для ведения очистных работ.

Подготовка горизонтов заключается в разделении шахтного поля на участки, в пределах которых затем проводят подготовительно-нарезные выработки и ведут очистную выемку.

Горизонтальные и пологие месторождения штреками делят на панели (рис. 6.2). Наклонные, крутонаклонные и крутопадающие месторождения делят на этажи (рис. 6.3).

В соответствии с этим все способы подготовки делят на два класса:

• подготовку панельную;

• подготовку этажную.

Некоторая особенность возникает при подготовке свиты горизонтальных и пологих залежей. Если такая свита по вертикали распространяется на сотни метров, то в этом случае также применяют этажную, а не панельную подготовку.

Панельная подготовка включает три способа в зависимости от того, на какие части делится панель:

1. Панельная с камерами, расположенными между главными штреками.

2. Панельная с камерами, расположенными между панельными

штреками.

3. Панельно-столбовая.

Этажная подготовка делится на два способа в зависимости от характера месторождения:

1. Этажная для крутых и крутонаклонных залежей.

2. Этажная для свиты мощных пологих и наклонных залежей.

При проведении выработок попутная добыча руды обходится значительно дороже, чем при очистных работах. Кроме того, подготовительные выработки приходится проходить и по пустым породам. Поэтому основное требование к подготовке месторождений – выбрать такой способ подготовки и систему разработки, чтобы количество подготовительных и нарезных выработок было минимальным.

3.

Для размещения руды и рудной массы на дневной поверхности используют бункера или открытые склады, включая аварийные склады. Для определения месторасположения складов необходимо учитывать:

• рельеф поверхности;

• условия транспорта руды на поверхности и расположение уже имеющихся подъездных путей;

• расположение обогатительной фабрики, так как склады целесообразно располагать возле обогатительной фабрики, чтобы непосредственно из бункеров склада разгружать руду в бункера фабрики (без дополнительного транспортирования);

• типы и свойства пород, находящихся в земном отводе под складом, так как некоторые руды могут быть агрессивными и просачивание сточных вод не допустимо.

Отгрузка руды потребителю — работы на земной поверхности по погрузке рудной массы из бункеров и открытых складов в железнодорожные вагоны, автомашины или на другие виды транспорта, которыми отвозят ее на обогатительную фабрику или металлургический завод.

Билет 13. нету

Билет 14.

1.

К вскрывающим выработкам относят вертикальные и наклонные стволы, штольни и вскрывающие квершлаги.

По назначению различают следующие виды вскрывающих выработок: главные и вспомогательные. По главным выработкам осуществляют транспортирование или подъем на поверхность руды и породы, доставляют на рабочие места и обратно на поверхность людей, подают свежий воздух. К вспомогательным вскрывающим выработкам относят обычно стволы или штольни, предназначенные только для нагнетания свежего или отвода загрязненного воздуха, спуска и подъема оборудования, подачи закладочного материала и т. д.

Скип – перемещающаяся по стволу металлическая ёмкость, предназначенная для подъема, рудной массы или пустой породы, грузоподъемность от 3 – 5 тонн до 20 – 25 тонн и более.

Клеть – перемещающаяся по стволу металлическая платформа, служащая для подъема и спуска людей, вагонеток с рудой и породой, материалов и оборудования. При одноклетевом подъеме вес клетей уравновешивают противовесами, при двухклетевом подъёме клети работают в челноковом режиме.

Скипо-клетевые стволы наиболее распространены на рудниках малой и средней производительности(рис. 5.3.в). Они служат как для подъема руды, так и для вспомогательных операций. Сочетание подъемных сосудов в этом случае может быть весьма разнообразным. Возможны два скипа и клеть с противовесом, два скипа и две уравновешенные клети и т. д.

Клетевые стволы применяют при небольшой производственной мощности предприятия, до 1 млн.т/год (рис. 5.3.б). Руду в этом случае поднимают в вагонетках с помощью клетей. В таком стволе может быть либо две уравновешенные клети, либо клеть с противовесом.

Клети и скипы с противовесом имеют то преимущество, что они могут работать с нескольких горизонтов. Уравновешенные скипы и клети приспособлены для работы только с одного горизонта.

2.

Этажная подготовка

Крутые и наклонные залежи разделяют горизонтальными подготовительными выработками (штреками и ортами) на этажи, длина которых соответствует длине шахтного поля по простиранию, и блоки. Длина блока определяется условиями транспортирования руды в пределах блока или устойчивостью камеры-полости, которая создается в блоке в процессе выемки руды. При скреперной доставке руды оптимальная длина блока составляет около 50 м. Если для доставки руды применяют самоходные погрузочно-доставочные машины, длину блоков увеличивают до нескольких сотен метров.

Высота этажа – расстояние по вертикали между штреками, ограничивающими этаж. Обычно она колеблется в пределах от 30 до 100 м, но иногда достигает 250 м. На выбор высоты оказывают влияние горно-геологические условия.

Месторождения вскрывают сразу 2÷3, а иногда и 4÷5 этажей. Всю добытую руду по рудоспускам перепускают на нижний горизонт, который называют концентрационным (рис. 6.5).

Рис. 6.5 – Схема вскрытия и подготовки рудных месторождений с

концентрационными горизонтами: 1 – концентрационные горизонты;

2 - промежуточные горизонты; 3 – рудоспуски; 4 – рудоподъемный ствол;

5 – бункер; 6 – дозатор; 7 – слепой ствол

3.

Усреднение качества – это процесс, обеспечивающий однородность химического и гранулометрического состава рудной массы.

Содержание полезных компонентов в выдаваемой из блока рудной массе изменяется в связи с непостоянством содержания полезного компонента в руде и различными показателями разубоживания. Для обеспечения требуемого качества рудной массы она должна поступать из различных блоков в определенном соотношении. В связи с этим значительная часть блоков не может иметь максимально возможную производительность и средняя производительность блока снижается на 30 – 50% и более, что уменьшает концентрацию горных работ. Рудная масса различного качества смешивается в рудоспусках, бункерах, на резервных складах.

Необходимые пропорции в добыче рудной массы из различных блоков предусматриваются при планировании горных работ по данным эксплутационной разведки с участием геологической и маркшейдерской служб рудника.

Эти пропорции в процессе эксплуатации рудника корректируются не только посменно, но и в течение каждой смены в связи с непредвиденными изменениями, как производительности отдельных блоков, так и качества рудной массы по блокам.

Для корректировки необходимо иметь сведения о количестве рудной массы, выданной из различных блоков, перевезённой, поступившей в рудоспуски или бункера и выгруженной из них, а так же о качестве рудной массы по блокам рудоспускам и т. п.

Билет 15.

1.

По мощности рудные тела принято классифицировать на:

• тонкие (мощностью меньше 0,8 м), при выемке которых обязательна подрывка вмещающих пород;

• маломощные (мощностью от 0,8 до 4 – 5 м), при отработке которых возможно применение распорной крепи и не используется скважинная отбойка;

• средней мощности (от 5 до 15 м), при отработке которых очистные блоки (камеры) располагают длинной стороной по простиранию залежи (разработка по простиранию);

• мощные (мощностью от 15 до 60 м), при отработке которых очистные блоки располагают длинной стороной вкрест простирания залежи (разработка вкрест простирания);

• весьма мощные (мощностью более 60 м), при отработке которых, если они крутые, этаж разделяют на очистные блоки не только по простиранию, но и вкрест простирания, а если они пологие, то производят разделение залежи на этажи.

По углу падения рудные тела разделяют на:

• горизонтальные (с углом падения 3°) что делает возможной рельсовую откатку по подошве залежи;

• пологие (с углом падения от 3 до 20°), разрабатываемые обычно без разделения на этажи с расположенным в породах лежачего бока концентрационным горизонтом, по которому производится откатка руды;

• наклонные (с углом падения от 20 до 55°), разрабатываемые с разделением по падению на этажи, но отличающиеся тем, что наклон лежачего бока недостаточен для скатывания по нему отбитой руды под действием собственного веса;

• крутые (с углом падения более 55°), разрабатываемые с разделением по падению на этажи, причем отбитая руда может скатываться по лежачему боку под действием собственного веса.

2.

При классификации схем подготовки горизонтов внутри каждого класса выделяют по типу подготовительных выработок, в которых производится загрузка транспортных средств, штрековую и ортовую подготовку; по расположению выработок по отношению к рудному телу — рудную, полевую и комбинированную (рудно-полевую) подготовку; по схеме движения транспорта — тупиковую и кольцевую подготовку горизонтов.

Наиболее характерные схемы подготовки горизонтов первого класса показаны на рис. 6.8.

Наиболее простая схема подготовки – откаточные штреки проходят по рудному телу. Так как схема движения транспорта при этом тупиковая, через 150 – 300 м по длине штрека устраивают разминовки или делают штрек двухпутевым. Такую схему применяют при разработке жильных месторождений мощностью до 5 – 6 м. При этом часть стоимости проведения выработок окупается попутно добытой рудой.

Следуя за рудным телом, штрек получается извилистым. Его пропускная способность невысокая. Однако при разработке таких месторождений грузопотоки малы и поэтому эта схема оказывается приемлема по условиям транспортирования. (Рис. 6.8.а.)

В рудных телах мощных и средней мощности используют штрековую и ортовую подготовку. При штрековой подготовке наряду с рудным штреком проходят в лежачем боку еще и полевой штрек, что позволяет обеспечить кольцевую откатку. При ортовой подготовке из полевого штрека лежачего бока проходят орты, в которых и производится загрузка транспортных средств. Расстояние между ортами обычно равно длине доставки или вдвое больше ее. В залежах средней мощности при небольшом объеме добычи на этаже орты делают тупиковыми (Рис. 6.8.в.), а в мощных залежах или при интенсивном транспорте применяют кольцевую схему его движения, соединяя орты полевым (иногда рудным) штреком и в висячем боку. (Рис. 6.8.г.) Расстояние между погрузочным пунктом и началом закругления орта или тупиком принимается не меньше, чем длина состава вагонеток. Поэтому полевые штреки при ортовой подготовке обычно не попадают в зону сдвижения пород при отработке нижележащего этажа (или даже 2 – 3 этажей), что позволяет использовать в будущем эти штреки как вентиляционные для отвода загрязненного воздуха из нижележащих блоков.

3.

Различают сортировку геофизическими методами, по крупности и визуальную, а с точки зрения места производства работ — сортировку забойную (в очистных блоках), на подземных установках или станциях и на поверхностных рудосортировочных комплексах или дробильно-сортировочных фабриках. Сортировка на поверхности иногда является частью общей схемы обогащения рудной массы.

Геофизическая сортировка рудной массы основана на радиометрических методах и использует естественную радиоактивность таких руд, как урановые.

При радиометрической сортировке измеряют геофизическими приборами (радиометрами) интенсивность естественного радиоактивного излучения, а по ней определяют содержание металла в каждом куске или в определенном объеме рудной массы.

Радиометрическая сортировка применима, помимо урановых, для целого ряда железных, свинцовых, медных, ртутных, сурьмяных и золотосодержащих руд.

Для сортировки используют ядерно-физические методы экспресс-опробования. Создают сортировочные установки, основанные на механизированном разделении кусков руды и породы по цвету. Если имеются отличия в спектре цвета от эталона, то автоматически включаются воздушные форсунки, отделяющие кусок от потока на ленточном конвейере. Эксперименты ведутся с каменной солью и с золотосодержащими, ильменитовыми, баритовыми и цезиевыми рудами.

Геофизические методы позволят полностью механизировать и автоматизировать сортировку.

Сортировку по крупности производят на грохотах (стационарных или вибрационных), на которых рудная масса разделяется на ряд фракций различной крупности. Если полезный компонент состоит из хрупких минералов, то образовавшиеся при грохочении рудной массы мелкие фракции представляют собой высококачественный сорт.

Крупность рудной массы имеет иногда самостоятельное значение для ее переработки, как, например, при добыче богатых руд железа, а иногда и цветных металлов, часть которых идет прямо на металлургический передел.

Сортируют по крупности иногда под землей, например на золотых рудниках, но чаще на земной поверхности.

Визуальную сортировку можно использовать, если разные сорта или руда и пустая порода легко различаются на глаз (по цвету, блеску и т. п.), что характерно для руд некоторых металлов, а также для слюдяных месторождений.

Билет 16.

1.