ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

Данные для проектирования

В данной части проекта рассмотрена технология монтажа наружных сетей водовода из полиэтиленовых труб диаметром 100 мм на участке длиной 345 м. Так же рассмотрены разделы: организация и технология строительного процесса, требования к качеству и приемке работ.

Определение размеров траншеи

Траншея - выемка в грунте, предназначенная для укладки трубопровода, разработанная в соответствии с расчетом.

Размер траншеи в плане и ее глубина устанавливаются проектом сооружения в зависимости от условий эксплуатации последнего, уровня залегания грунтов, способных выдержать нагрузку от сооружения, глубины промерзания грунта и др. факторов.

Для обеспечения устойчивости траншеи, последние сооружают с откосами, крутизна которых определяется углом естественного откоса, в свою очередь зависящим от угла внутреннего трения и сцепления, объёмной массы, влажности грукта и др. условий. Угол естественного откоса для различных грунтов составляет от 15 до 50°.

При укладке трубопровода применяется кольцевая схема, то есть кран и транспортные средства при возведении сооружения перемещаются вокруг него по берме котлована, не заезжая на его дно.

Производство земляных работ при прокладке наружных сетей водопровода разрешается только после выполнения геодезических работ по выносу в натуру проекта земляных сооружений и постановке соответствующих разбивочныхзнаков. В соответствии с требованиями СНиП 3.02.01-87 наименьшая ширина по дну траншеи при прокладке сетей водоснабжения назначается в зависимости от материалов прокладываемых труб и способов их укладки. В проекте предусмотрена прокладка отдельными полиэтиленовыми трубами диаметром 100 мм. Таким образом, ширина траншеи с вертикальными стенками по дну составит:

|

|

|

Втранш = Дтр + 0,5 = 0,1 +0,5=0,6 м, (3.1)

где ДтР - диаметр прокладываемого трубопровода, м.

Разработка траншей траншейным экскаватором с устройством вертикальных стенок с минимальной величиной угла естественного откоса 15° без установки креплений допускается в суглинках, при этом глубина траншеи должка быть не более 3,0 м. Глубину траншеи можно рассчитать следующим образом:

Нтранш = Нпромерз + Нтр + Нподуш = 2,70 + 0,10 +0,10 = 2,90 м, (3.2)

где Нпромерз,- глубина промерзания грунта, м

Нтр, - высота (диаметр) трубопровода, м

Нподуш - высота подушки под трубопровод, при укладке на естественное основание.

Ширину откоса траншеи допустимо определить по формуле:

tg15̊ =Вотк/Нтранш (3.3)

|

|

|

где Вотк – ширина откоса траншеи, м.

Соответственно:

Вотк= tg15°·2,90 = 0,70 м

Ширина траншеи по верху определяется по формуле:

Вверх = 2· Вотк + Втранш= 2· 0,70 + 0,60 = 2,00 м (3.4)

Объем траншеи составит:

Vтр = Нтранш ·Lтранш·(Вверх+ Втранш) = 2,90 · 345·(2,00 + 0,60) = 2601.3 м3 (3.5)

Подсчет объемов работ

До производства работ необходимо составить ведомость производства работ. Результаты сведены в таблицу 3.1.

Таблица 3.1 - Подсчет объемов земляных работ

| Наименование работ | Формула подсчета, эскиз | ед. изм. | Количество | Примечание |

| Планировка поверхности грунта | Fпл=Lпл·Впл=345,0·2,00 | м2 | 690,0 | |

| Срезка растительного слоя | Vcp=Fcp·hcp=690,0·0,2 | м3 | 138,0 | |

| Разработка грунта при вертикальной планировке | F=L·B=345·0,6 | м2 | 207,0 | |

| Разработка грунта в отвал |

| м3 | 2476,67 | |

| Подчистка дна выемки | Vдоб=Fосн·0,15=207·0,15 | м3 | 31,05 | |

| Обратная засыпка вручную | VВро.з.=0,1·Vо.з.=0,1·2476,67 | м3 | 247,67 | |

| Обратная засыпка механизированная | Vмо.з.=0,9·Vо.з.=0,9·2476,67 | м3 | 2229,00 | |

| Уплотнение грунта вручную | Vу.гВр=0,1·Vо.з..=0,1·2476,67 | м3 | 247,67 | |

| Уплотнение грунта механизированное | Vм=0,9м·Vо.з.=0,9·2476,67 | м3 | 2229,00 |

Земляные работы

|

|

|

Земляные работы являются первоначальным этапом любого строительства. Целью любых земляных работ является подготовка земельных участков для дальнейшей их застройки.

Земляные работы включают в себя: разработка грунтов, перемещение и уплотнение грунта.

Разработка котлованов и траншей

- Траншея - выемка в грунте, предназначенная для устройства оснований и фундаментов зданий, прокладки коммуникаций (газификацию населенных пунктов, прокладки трубопроводов и кабелей) и других инженерных сооружений.

- Является одной из начальных стадий любых земельных работ. Земельные работы проводятся с применением всей необходимой техники и с соблюдением всех норм. Производство земляных работ идет и в зимнее время. Процесс производства земляных работ регулируется соответствующими правилами подготовки и производства земляных работ.

Основным способом производства земляных работ является механизированный способ, который заключается в послойном разрушении грунта рабочим органом землеройной машины. Перечень требуемых машин и механизмов приведен в таблице 3.2.

В данком проекте принят следующий комплект машин:

|

|

|

- для разработки котловака - экскаватор-погрузчик WZ30-25

- для вывоза грунта - машины марки КрА3-65032 – 051 12 мз/20 т

- для доработки дна котлована и обратной засыпки пазух экскаваторпогрузчик WZ30-25

Таблица 3.2 - Ведомость машин и механизмов

| Наименование | Марка, тип | Техническая характеристика |

| Экскаватор-погрузчик | XCMG WZ30-25 | Вместимость ковша - 0,3 м3, наибольшая глубина копания 4,4м, наибольшая высота выгрузки - 2,7м, мощность -65кВт, масса экскаватора - 9,5т |

| Самосвал | КрАЗ-65032 -051 | Грузоподъемность - 20т, объем кузова - 12м3, макс.скорость -75км/ч, мощность – 330 л.с. |

| Виброрейка | ВР-4/42В (А1, L=4м). | Производительность - 150м3/ч, ширина полосы - Зм, глубина проработки - 10мм, |

| Каток самоходный вибр. | ДУ-47Б | Уплотнение: ширина - 1,2м, длина - 20м, толщина - 35/25см, мощность - 37кВт |

До начала устройства основания следует совершить техническую приемку траншеи.

Под трубопроводы основание можно устроить двумя способами в зависимости от грунтовых условий, которые имеются на отметке прокладки трубопровода:

- устройство основания в родном грунте, которым является ненарушенный сыпучий грунт;

- устройство основания, усиленного уплотненной песчаной, песчаногравийной, или песчано-щебеночной насыпью. Тип основания должен быть указан в проекте. На поверхности естественного или усиленного основания следует выполнить выравнивающий слой без уплотнения и профилированный под углом 90° с последующим устройством проектного уклона.

Не допускается укладка полиэтиленовых труб непосредственно на ленточных бетонных фундаментах. Не допускается подкладывать под трубы части следующих материалов: древесины, камней, и т.п. для получения нужного уклона.

Материал усиленного основания должен удовлетворять следующим требованиям:

- на нем не должно быть включений размером больше 20 мм;

- не должно быть мерзлого грунта;

- грунт не должен содержать камней с острыми кромками или другого подобного этому материала.

В зависимости от типа грунта, находящегося на уровне укладки трубопровода:

• трубопровод можно укладывать непосредственно на родном грунте - естественном основании;

• потребуется спроектировать нужное усиление под трубопровод - усиленное основание.

Естественное основание:

Родные грунты можно использовать в качестве основания под трубопровод, если в этой роли выступают сыпучие, сухие (нормальной влажности) грунты:

· песчаные (грубо-, средне-, и мелкозернистые);

· гравийно-песчаные;

· глинисто-песчаные.

В таких грунтовых условиях трубы можно проложить непосредственно на дне траншеи, создавая под трубы лишь выравнивающий слой из родного, не уплотненного грунта толщиной 10 - 15 см и профилированного несущего ложа - угол опирания не менее чем 90°

Материал: грунт не должен содержать зерен крупнее 20 мм.

Усиленное основание:

Условия стабильности обсыпки эластичной трубы требуют устройства усиления основания, если на уровне прокладки трубопровода встречаются:

1. Нарушенные родные грунты, которые должны были создавать естественное основание;

2. Грунты скалистые, оползни и т.п., вязкие грунты (глины, илы), пылевидные пески;

3. Грунты низкой несущей способности (определяемые в геологической части проекта в качестве слабых грунтов, сжимающиеся, например: шлам, торф, или т.п.;

4. Другие, по отношению к которым проект требует устроить усиление основания.

Обсыпку следует делать послойно слоями толщиной до 1/3 диаметра трубы (или 0,1-0,3 м), уплотняя последовательно каждый слой. Структура каждого слоя может быть различной, в зависимости от применяемого оборудования и условий трамбовки.

Обсыпку, следует уплотнять одновременно по обеим сторонам трубопровода во избежание перемещения трубопровода. Степень уплотнения обсыпки определяет проект.

Дополнение грунта обсыпки вдоль трубопровода выполняется с возможно меньшей высоты.

Обсыпка трубопровода, согласно существующим правилам, должна производиться после окончательного расположения трубопровода в траншее и приемки заказчиком. Материал обсыпки трубопровода должен удовлетворять требованиям, аналогичным требованиям подсыпки. Во время устройства обсыпки, ее уплотнения вручную и тяжелыми машинами следует обращать внимание и принять предохранительные меры против возможного перемещения трубопровода. Не допускается сбрасывать массу земли с самосвала, прицепа и т.п. непосредственно на трубы.

Обсыпка должна уплотняться послойно, слоями по 10-30 см. Высота обсыпки над верхушкой трубы (после уплотнения) должна составлять:

· не менее 15 см для труб диаметром dn < 400 мм;

· не менее 30 см для труб диаметром dn свыше 400 мм.

К засыпке котлована можно приступать после выполнения полной обсыпки, трамбовки грунта и приемки выполненных работ. До засыпки котлована следует проверить, не попадают ли в нее камни, комья земли и т.д.

Материал, используемый для конечной засыпки котлована можно принимать не столь тщательно как материал для обсыпки. Засыпка обычно выполняется механическим способом. Однако следует обращать внимание на то, чтобы в грунте не было больших камней, которые, падая, могут повредить трубопровод, пробив защитный слой грунта.

Во время выполнения засыпки рекомендуется расположить над трубопроводом сигнализационную ленту или сетку с вплавленным сигнализационным проводом, а над газовыми трубопроводами установить предупредительную сетку желтого цвета, шириной 40 см, согласно требованиям, касающимся газовых трубопроводов. Требования к предупредительной сетке касаются главным образом районов застройки. Однако, для облегчения возможного в будущем поиска трубопровода также в незастроенной местности также рекомендуется применять данное устройство. Дальнейшую засыпку траншеи следует выполнять послойно, слоями по 20 см уплотняя каждый из них.

Для засыпки можно использовать материал, происходящий из данной или иной траншеи, согласно рекомендациям, содержащимся в технической документации. Диаметр зерен материала, употребляемого для засыпки траншеи не должен превышать 300 мм. Не следует сбрасывать в траншею камни и обломки скал, строительный мусор с острыми кромками и куски больших размеров. Грунт не должен быть мороженным и большими комьями.

Для труб диаметром меньше 400 мм, для которых защитный слой обсыпки над верхушкой трубы составляет 15 см, материал засыпки не должен содержать камней, обломков превышающих 6 см.

Засыпку трубопровода следует выполнять из такого материала и таким способом, чтобы удовлетворить требования, предъявляемые для ремонта данной территории (дороги, тротуары и т.д.).

Степень уплотнения засыпки зависит от предназначения территории над трубопроводом, но она не должна быть ниже 95 % по модифицированной версии метода Proctora для трубопроводов, размещенных под дорогами, 90 % для глубоких, превышающих 4 м траншей и 85 % для всех остальных случаев, если технический проект не устанавливает иначе.

Разборка возможной, установленной в траншеи опалубки должна производиться одновременно с засыпкой траншеи при соблюдении особой осторожности по причине возможного обвала стены траншеи.

По имеющимся рекомендациям монтаж трубопроводов из пластмасс производится при температуре окружающей среды с 0°С по 30 °С, а соединение их со стальными и чугунными элементами производится при температурах не ниже 5 °С.

Во время укладки труб возле котлована следует соблюдать следующие указания:

1. Трубы нужно укладывать как можно ближе траншеи, чтобы избежать лишних движений. Отдельные трубы (вынутые из пакета) должны лежать на ровной поверхности на подкладках для минимализации возможного изгиба.

2. Когда траншея отрыта, повсюду, где это возможно трубы нужно укладывать с противоположной вынутому грунту стороне. Это позволяет легко перемещать трубы к краю траншеи и опускать в нее на место монтажа.

3. Когда траншея еще не отрыта, нужно определиться на какую сторону будет складироваться вынутый грунт, и трубы нужно укладывать с противоположной стороны. Нужно также помнить о том, чтобы оставалось свободное место для перемещения экскаватора.

4. Трубы нужно укладывать так, чтобы они не подвергались повреждению тяжелыми землеройными машинами и автотранспортом, а так же чтобы они были защищены от возможных порывов ветра.

5. Непосредственное воздействие солнечных лучей может вызвать нагрев труб с одной стороны и их изгиб. Если такое произойдет, тогда изгиб можно устранить поворачиванием трубы более холодной стороной к солнцу или перемещением трубы в тень. Если трубу оставить в пакете, это уменьшит риск возникновения изгиба в результате действия солнечного нагрева.

Об этом нужно помнить во время переноса труб и укладки вдоль траншеи.

При монтаже трубопроводов следует соблюдать условия, которые позволяют правильно выполнить соединения, добиться их плотности и правильной эксплуатации всей сети:

1. Способ монтажа трубопроводов должен обеспечить получение проектных величины и направления уклона.

2. Для выполнения трубопровода можно использовать только трубы, фигурные и соединительные детали, которые не имеют видимых повреждений (например, вдавлений, трещин и царапин на поверхностях).

З.Укладка трубопровода производится после предварительной подготовки основания. Основание формируется по мере прокладки очередных участков трубопровода.

4. Трубопровод после укладки должен плотно лежать на основании по всей своей длине на не менее своей окружности.

По мере возможности следует монтировать трубопровод на поверхности земли только после этого укладывать на дне траншеи. При такой технологии следует по отдельности выполнять монтаж узлов, в которую входят детали тяжелой арматуры, фигурные детали из чугуна, которые вместе соединяются остальными трубопроводом на дне траншеи.

Участки трубопровода, смонтированные из труб диаметром свыше 315 мм должны опускаться в траншею с помощью подъемных механизмов.

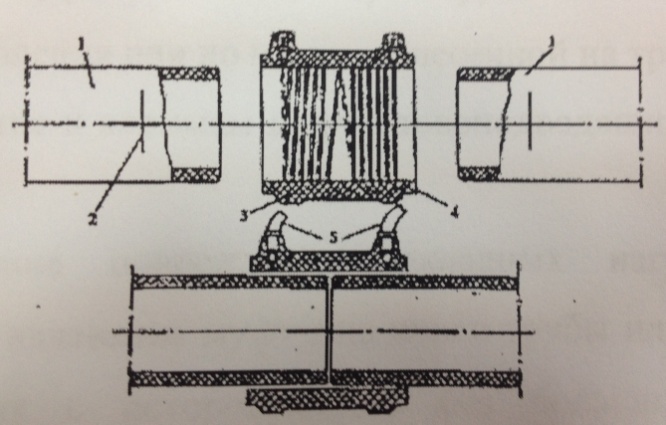

Трубы и фасонные части соединены с помощью электромуфтовой сварки.

Сварку при помощи соединительных деталей с закладными электронагревательными элементами применяют для соединения, пластмассовых труб диаметром от 20 до 500 мм с любой толщиной стенки, а также для приварки к трубопроводу седловых отводов.

Сварку трубопроводов с применением соединительных деталей с закладными нагревателями производят при температуре окружающего воздуха не ниже минус 5°С и не выше + 35 °С.

В случаях необходимости проведения сварки при других температурах воздуха работы выполняют в укрытиях (палатки, шатры и т.п.) с обеспечением подогрева зоны сварки. Место сварки защищают от воздействия влаги, песка, пыли и т.п.

Технологический процесс соединения труб с помощью муфт с закладными нагревателями включает:

-подготовку концов труб - очистка от загрязнения, разметка, механическая обработка (циклевка) свариваемых поверхностей и обезжиривание их. Общая длина очищаемых концов труб должна быть не меньше 1,5 длины применяемых для сварки муфт;

- сборку стыка (установка и закрепление концов свариваемых труб в зажимах центрирующего приспособления с одновременной посадкой муфты);

- подключение к сварочному аппарату;

- сварка (задание программы процесса сварки, нагрев, охлаждение соединения) представлена на рисунке 3.1.

- сварка (задание программы процесса сварки, нагрев, охлаждение соединения) представлена на рисунке 3.1.

1- труба; 2- метка посадки муфты и механической обработки поверхности трубы; 3- муфта; 4- закладной нагреватель; 5- токоподводящие (сварочные)

Рисунок 3.1 - Сварка труб муфтой с закладным нагревателем

Перед механической обработкой на концы свариваемых труб на длину ½ длины муфты наносят метки глубины посадки муфты для обозначения зоны обработки.

Механическая обработка концов труб заключается в снятии с поверхности размеченного конца трубы слоя материала толщиной 0,1-0,2 мм, а также удалении заусенцев. Зазор между свариваемыми поверхностями трубы и раструбной детали не должен превышать 0,3 мм.

Свариваемые поверхности труб после механической обработки и муфты тщательно обезжиривают путем протирки специально рекомендованными для этих целей составами.

Муфты с закладными нагревателями, поставляемые изготовителем в индивидуальной герметичной упаковке, вскрываемой непосредственно перед сборкой, обезжириванию не подвергают. Процесс сборки включает:

- надевание муфты на конец первой трубы до совмещения торцов муфты и трубы, закрепление конца трубы в зажиме монтажного приспособления;

- установку в упор в торец первой трубы конца второй трубы и закрепление в зажиме монтажного приспособления;

- надевание муфты на конец второй трубы на 1/2 длины муфты до упора в зажиме приспособления или до метки, нанесенной на трубу;

- подключение к клеммам муфты токоподводящих проводов от сварочного аппарата.

Во избежание повреждения закладных нагревателей (проволочных электроспиралей) надевание муфты на конец трубы или введение конца трубы в муфту производят с осторожностью без больших усилий, перекосов и прокручивания.

Собранные трубы укладывают прямолинейно без изгиба и провисания, клеммы токоподвода муфты располагают с возможностью свободного обслуживания. Параметры режимов сварки устанавливают на сварочном аппарате в зависимости от сортамента муфты или считывают со штрихового кода с муфты или магнитной карточки при помощи датчика в зависимости от вида используемых муфт и сварочных аппаратов. После включения аппарата процесс сварки проходит в автоматическом режиме.

После завершения нагрева сварное соединение можно перемещать не ранее, чем через 20 мин охлаждения.

Напорные и безнапорные трубопроводы водоснабжения испытывают на прочность и плотность (герметичность) гидравлическим или пневматическим способом дважды (предварительное и окончательное).

Предварительное испытательное (избыточное) гидравлическое давление при испытании на прочность, выполняемое до засыпки траншеи и установки арматуры (гидрантов, предохранительных клапанов, вантузов), должно быть равно расчетному рабочему давлению, умноженному на коэффициент 1,5.

Окончательное испытательное гидравлическое давление при испытаниях на плотность, выполняемых после засыпки траншеи и завершения всех работ на данном участке трубопровода, но до установки гидрантов, предохранительных клапанов и вантузов, вместо которых на время испытания устанавливают заглушки, должно быть равно расчетному рабочему давлению, умноженному на коэффициент 1,3.

Предварительное гидравлическое испытание напорных трубопроводов следует производить в следующем порядке:

- трубопровод заполнить водой и выдержать без давления в течение 2 ч;

-в трубопроводе создать испытательное давление и поддерживать его в течение 0,5 ч;

-испытательное давление снизить до расчетного и произвести осмотр трубопровода.

Выдержка трубопровода под рабочим давлением производится не менее 0,5 ч. Ввиду деформации оболочки трубопровода необходимо поддерживать в трубопроводе испытательное или рабочее давление подкачкой воды до полной стабилизации.

Трубопровод считается выдержавшим предварительное гидравлическое испытание, если под испытательным давлением не обнаружено разрывов труб или стыков и соединительных деталей, а под рабочим давлением не обнаружено видимых утечек воды.

Окончательное гидравлическое испытание на плотность проводится в следующем порядке:

- в трубопроводе следует создать давление, равное расчетному рабочему давлению, и поддерживать его 2 ч; при падении давления на 0,02 МПа производится подкачка воды;

- давление поднимают до уровня испытательного за период не более 10 мин и поддерживают его в течение 2 ч.

Гидравлические испытания систем из полимерных материалов внутренних трубопроводов проводят при положительной температуре окружающей среды не ранее, чем через 24 ч после выполнения последнего сварного и клеевого соединения.

Полимерные трубы и соединительные детали могут транспортироваться любым видом транспорта в соответствии с правилами перевозки грузов, техническими условиями погрузки и крепления грузов, действующими на данном виде транспорта, и техническими требованиями поставщика при условии обеспечения мер по предупреждению механических повреждений груза. Все работы, связанные с транспортировкой, следует проводить при температуре окружающего воздуха не ниже указанной в соответствующих нормативных документах.

Трубы из полимерных материалов рекомендуется хранить и перевозить намотанными в бухты или на катушки, отдельными упаковками в пачки или отдельными трубами большого диаметра в соответствии с нормативными документами на их изготовление.

При погрузке и разгрузке труб и деталей, особенно при отрицательных температурах воздуха и температурах, близких к нулю, необходимо соблюдать осторожность для исключения ударов и механических повреждений.

При хранении труб на складах должны соблюдаться условия, указанные в нормативных документах, при этом высота штабеля труб не должна превышать 3,0 м. Хранение труб, намотанных на катушки, допускается только в вертикальном положении. Хранение соединительных деталей должно осуществляться только в упакованном виде.

Необходимо обеспечить сохранность труб и соединительных деталей от механических повреждений, деформаций, попадания на них нефтепродуктов и жиров, засорения внутренних поверхностей, облучения солнечными лучами.

В период монтажа срок хранения труб и деталей на строительной площадке должен быть минимальным.

Питьевой водопровод промывают водопроводной очищенной водой.

Предварительно трубопровод промывают с возможно большой скоростью (не менее 1 м/с) при полностью заполненном трубопроводе. Промывку проводят до тех пор, пока в воде не будет мути и других примесей. Промывную воду сбрасывают через выпуски, гидранты или специально приспособленные для этих целей фасонные части.

После предварительной промывки водопровод дезинфицируют, для чего его заполняют водой, содержащей в себе раствор хлорной извести или газообразного хлора в количестве 40 мг активного хлора на 1 л воды. Хлорная вода находится в трубопроводе не менее одних суток.

После дезинфекции хлорную воду спускают и водопровод промывают вторично. Во время повторной промывки производят отбор проб воды для лабораторного исследования. При получении благоприятных результатов исследований проб воды из промываемого трубопровода санитарная обработка водопровода считается законченной.

Общие требования техники безопасности указаны в СНиП III-4, кроме того, следует выполнять требования настоящего раздела.

Необходимо проводить осмотр и контроль сварочного оборудования, а также изоляции электропроводок, работы устройств для механической обработки концов и торцов труб. Результаты проверки должны соответствовать паспортным данным на оборудование.

Технический осмотр следует производить не реже, чем один раз в месяц с регистрацией результатов проверки в журнале производства работ.

Значения параметров режимов сварки должны отвечать требованиям технологических норм для каждого вида полимера. •

К производству сварочно-монтажных работ при строительстве трубопроводов из полимерных материалов допускаются сварщики, прошедшие теоретическое и практическое обучение по специальной программе и сварившие контрольные стыки по специальной программе.

Трубы в процессе хранения и монтажа не выделяют в окружающую среду токсичных веществ и не оказывают влияния на организм человека при непосредственном контакте. Работа с трубами не требует особых мер безопасности.

При работе с трубами следует соблюдать правила пожарной безопасности. В случае возникновения пожара и загорания труб их следует тушить любыми средствами пожаротушения. При тушении огня от загорания труб в складских помещениях следует применять противогазы с фильтром марки "В" или фильтрующие противогазы.

Гидравлические и пневматические испытания трубопроводов следует производить после их надежного закрепления и устройства упоров по их концам и на поворотах.

При монтаже и испытаниях трубопроводов запрещается прислонять к ним лестницы и стремянки, ходить по трубопроводу. Запрещается обстукивать трубы молотком или оттягивать их от стенок траншеи или строительных конструкций.

Дата добавления: 2018-04-15; просмотров: 294; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!