ТЕХНИКА И ТЕХНОЛОГИЯ ЭКСПЛУАТАЦИИ МОРСКИХ СКВАЖИН

4.1. ПОДГОТОВКА МОРСКИХ СКВАЖИН К ЭКСПЛУАТАЦИИ

Морские скважины в целом подготавливаются к эксплуатации в принципе так же, как и «сухопутные». Так же осуществляются различные способы перфорации скважин — создания отверстий в эксплуатационной колонне в зоне продуктивного пласта, и комплекс мероприятий по исследованию скважин методом установившихся отборов при неустановившемся режиме.

Глубинные приборы для исследования скважин тоже не имеют особых различий.

Серьезным отличием является лишь то, что морская платформа в процессе ее создания, как правило, полностью обеспечивается всеми необходимыми техническими средствами, которые могут потребоваться на разных стадиях добычи, т.е. средства, необходимые для перевода скважин с фонтанного на механизированный способ эксплуатации, становятся штатной единицей платформы. Все технические средства устанавливаются на платформе преимущественно в процессе ее строительства на заводе или непосредственно в море, согласно принятой технологической схеме сбора, обработки и транспорта на платформах на разных стадиях разработки месторождения и способу эксплуатации. Для каждой из них рационально заранее предусмотреть определенное место, поскольку по завершении строительства сделать это сложно и опасно в силу ярусности и плотности застройки.

Особенно большое внимание в морской нефтегазопромысловой практике уделяется геофизическим методам исследования скважины (разные виды каротажных работ электрический, газовый, гамма-каротаж и нейтронный гамма-каротаж), которые наиболее достоверно раскрывают геолого-технические особенности данной скважины и месторождения в целом. Эти же методы широко практикуются при контроле текущего технического состояния эксплуатируемых скважин.

|

|

|

4.2. ФОНТАННАЯ ЭКСПЛУАТАЦИЯ

В начальный период эксплуатация нефтяных месторождений осуществляется фонтанным способом. Суть ее заключается в том, что под воздействием пластового давления нефть выталкивается по НКТ на дневную поверхность (величина пластового давления в начальный период эксплуатации превышает вес столба жидкости в скважине, несмотря на путевые гидравлические потери). Фонтанирует скважина обычно недолго; Однако закачка морской воды и газа, осуществляемая на морских месторождениях с первых же дней разработки, позволяет значительно продлить этот период. Искусственное поддержание пластовой энергии происходит, как правило, путем законтурного заводнения, т.е. закачкой воды в законтурные зоны продуктивного пласта. Крупные залежи иногда дополняются и внутриконтурным заводнением по различным схемам: разрезанием месторождения на отдельные площади, кольцевым или очаговым (центральным) заводнением.

|

|

|

Кроме того, продлению фонтанного периода эксплуатации способствует и нагнетание отсепарированного газа добываемого вместе с нефтью, который возвращают обратно в повышенную часть продуктивного пласта или газовую «шапку», если она имеется в наличии. Надо отметить, что всем этим мерам предшествует проектирование необходимых технических объектов в составе верхних строений платформы таких как насосная и компрессорная станция, а также водоподготовка, сепарация осушка газа и т. д., которые вступают в эксплуатацию по мере необходимости разработки месторождения

В период фонтанирования месторождения регулярно и внимательно осуществляют замер продукции каждой скважины, на основе чего изыскивают пути продления этого способа.

Оптимальная эксплуатация фонтанных скважин сводится к обеспечению возможно более длительного их действия путем рационального расходования пластовой энергии, регулирования соотношения нефти и воды при обводнении и разумного ограничения дебита, которым управляют изменением устьевого давления путем установки штуцеров различного диаметра и подбором соответствующих насосно-компрессорных труб.

|

|

|

При этом необходимо вести предупреждение парафинообразования в НКТ.

Вообще, учитывая высокую стоимость всех морских сооружений и довольно oграниченный срок их службы (исчисляемый, как правило, 15—30 годами), разработка месторождений должна осуществляться самым интенсивным образом, чтобы yспеть извлечь максимально возможный объем продукции.

4.3. МЕХАНИЗИРОВАННЫЕ СПОСОБЫ ЭКСПЛУАТАЦИИ НЕФТЯНЫХ СКВАЖИН

4.3.1. ГАЗЛИФТНАЯ ДОБЫЧА НЕФТИ

Как уже отмечалось, период фонтанной эксплуатации скважин имеет временные ограничения, напрямую связанные с падением пластовой энергии, после чего переходят к механизированной добыче.

Здесь безусловный приоритет принадлежит газлифту, однако лишь в тех случаях, когда вместе с нефтью добывается такое количество нефтяного газа, которого достаточно для реализации этого метода, или когда одновременно разрабатываются нефтяные и газовые залежи.

Суть газлифтной добычи заключается в том, что в кольцевое пространство маежду НКТ и эксплуатационной колонной в скважину закачивается газ, ранее добытый из этого же месторождения, с тем чтобы уменьшить вес столба пластовой жидкости, которая поднимается по НКТ на дневную поверхность под воздействием ослабленного пластового давления, уже неспособного вытолкнуть нефть без снижения ее плотности: закачка газа в скважину способствует снижению веса жидкого столба, облегчаемого с помощью газа, насыщающего жидкость. Для того чтобы этот ранее добытый, а затем отсепарированный газ при его закачке в скважину (естественно, после дополнительного компримирования) не создавал осложнений, прежде всего из-за возможности гидратообразования, он подвергается осушки или обрабатывается ингибитором гидратообразования (преимущественно метанолом). Эти мероприятия осуществляются в строгом соответствии с проектными решениями, корректируемыми природными условиями: температурой воды на дне и газа на устье скважины, удалением источника подготавливаемого циклового газа, наличием на платформе газовых скважин, динамикой давления и объемов, а также давлением транспортируемого газа. Кроме того, в случае многопластовой залежи с отдельным газонасыщенным пластом его можно использовать для газлифта не извлекая на поверхность, путем прямой подачи на забой эксплуатируемого нефтяного пласта. Этот способ, к которому мы еще вернемся, получил наименование бескомпрессорный газлифт (безусловно, как один из его вариантов).

|

|

|

Способ газлифтной добычи нефти необходимо выявить еще на этапе проектирования обустройства, чтобы заранее предусмотреть в составе технических объектов на морской платформе необходимую площадь для установки соответствующего оборудования. Но если период фонтанной добычи достаточно продолжителен и за это время можно завершить строительство проектного числа скважин, то иногда демонтируют часть бурового оборудования, чаще всего второй буровой станок и вышку, замещая их частично оборудованием для подземного ремонта, и на освободившейся площади размещают модули необходимого оборудования. Однако такое несложное решение редко удается реализовать, хотя оно предотвращает простой, вредный для компрессорного оборудования, которое за период фонтанной добычи может в морских условиях прийти в плохое техническое состояние.

Основные параметры процесса газлифтной эксплуатации нефтяных скважин (объем и давление на устьях) в динамике по годам разработки месторождения (или отдельного пласта) устанавливаются утвержденной технологической схемой (или проектом разработки). При переходе на газлифтный способ добычи необходимые объемы циклового газа обеспечиваются добычей нефтяного газа, а давление — компрессорной станцией (КС), расположенной на платформе или на берегу в составе берегового технологического терминала, в зависимости от распределения технологических функций по различным объектам на берегу или на море. В случае наличия на месторождении нескольких платформ КС устанавливается на одной из них, чаще всего — на центральной технологической.

В зависимости от способа получения циклового газа под необходимым давлением и его объектов принимаются следующие проектные решения:

• бескомпрессорный газлифт — при наличии газа на месторождении или вблизи него на соседних месторождениях, под давлением выше давления газлифта. Позволяет осуществить перевод скважин с фонтанного на газлифтный способ эксплуатациии тем самым оттянуть срок ввода КС (т.е. отложить необходимые капиталовложения в его строительство на более поздние сроки). При наличии на платформе газовых скважин высокого давления или нефтяных, с высоким газовым фактором, устьевым давлением и температурой, также можно осуществить бескомпрессорный газлифт, тем самым, устранив необходимость установки дополнительного оборудование для подготовки газа;

• компрессорный газлифт — при невозможности осуществить бескомпрессорный газлифт используется КС с оборудованием для подготовки газа, которая должна быть введена в эксплуатацию в год планируемого перевода скважин с фонтанного способа эксплуатации на газлифтный; при этом следует отметить, что в случае наличия транспортной КС на ней необходимо предусмотреть установку дополнительных агрегатов, что позволит избежать строительства специальной газлифтной КС;

• накопительный газлифт — при эксплуатации нефтяного месторождения с газовым фактором, не обеспечивающим добычу нефти в необходимых для газлифта объемах, и при отсутствии на обустраиваемом месторождении газовых или нефтегазовых пластов с большими запасами, использование которых позволило бы реализовать газлифтную эксплуатацию. В этом случае перевод скважин на газлифтный способ осуществляется постепенно, по мере накопления сепарируемого газа. Безусловно, накопительный газлифт является вынужденным решением и может быть оправдан лишь в случае, когда другие механизированные способы добычи нефти не могут быть рекомендованы. При этом способе возможно снижение объема добываемой нефти.

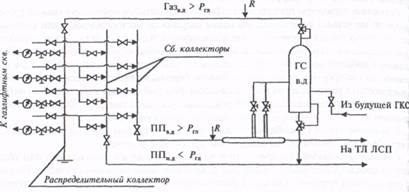

Технологическая схема перевода скважины на газлифтный способ эксплуатации разрабатывается с учетом минимизации работ, проводимых при переходе с бескомпрессорного способа на газлифтный. На рис. 19 представлена принципиальна схема перевода нефтяных скважин на бескомпрессорный газлифт на платформе, на которой имеются газовые скважины с высоким давлением. Этот перевод с фонтаной эксплуатации на газлифтный способ добычи позволяет продолжить извлечение нефти с минимальным объемом дополнительных работ по установке используемого оборудования до ввода в эксплуатацию газлифтной КС (КГС).

|

|

Рис. 19. Принципиальная схема бескомпрессорного газлифта:

При этой схеме газовая часть продукции из газовых скважин через сепаратор С- подается в распределительный коллектор, через который газ поступает в нефтяную скважину. При этом для предупреждения возможного гидратообразования предусмотрена инжекция метанола как в коллектор высокого давления, так и перед сепаратором; продукция нефтяной скважины поступает в коллектор. Заранее предусмотренная обвязка, представленная выше, позволяет перейти к газлифтной добыче бескомпрессорным способом при минимальном объеме дополнительных работ и использовании оборудования и, возможно, на несколько лет сдвинуть начало ввода ГКС.

Газлифтные скважины надежно работают и в осложненных условиях necкогазопроявлений, значительной кривизны ствола скважины, имеют большой межремонтный период и отличаются простотой обслуживания при хорошо организованной сепарации и осушке газа.

В целом же организация газлифтной добычи нефти в море и на суше не имеет принципиальных различий. Аналогичным образом производится расчет удельного расхода газа для газлифтного подъемника при известных значениях длины и диаметра подъемника, устьевого и башмачного давления.

Параметры работы газлифтных скважин регулируют изменением расхода и давления нагнетаемого газа на газораспределительных батареях (ГРБ) и путем изменения глубины подвески НКТ.

В процессе газлифтной эксплуатации регулярно осуществляют раздельные замеры добываемой продукции (нефти, газа и воды), объема нагнетаемого газа, пластового газового фактора, снимают показания приборов давления в затрубном, кольцевом, буферном пространствах и после штуцера.

Конструкция любого газлифтного подъемника должна предусматривать в скважине наличия двух каналов: для закачки газа и для подъема газожидкостной смеси на поверхность, которые могут быть созданы рядами труб — либо двумя параллельными (лифт Поле), либо концентрично расположенными (лифт Саундерса).

Ввиду сложности спуска в скважину на большие глубины двух параллельных рядов труб, жестко связанных внизу у башмака, и невозможности использования НКТ больших диаметров при малом (96,3—140,3 мм) диаметре эксплуатационной колонны, лифт Поле распространения не получил.

В зависимости от числа рядов труб, концентрично расположенных в скважине, различают подъемники двухрядные, полуторарядные и однорядные.

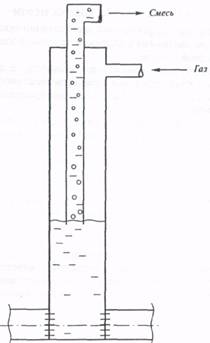

В настоящее время наиболее часто применяется однорядный подъемник, при котором в эксплуатационную колонну спускается один ряд НКТ (рис. 20). Он является наименее металлоемким и наиболее дешевым, обеспечивает возможность свободного изменения диаметра, причем на значительно больший, и длины подъемных труб.

В зависимости от направления подачи газа различают кольцевую и центральную системы подъемников. При кольцевой системе газ закачивают в кольцевое (затрубное или межтрубное) пространство, а при центральной — в центральные трубы. На практике газлифтные скважины в основном работают по кольцевой системе.

Рис. 20. Однорядный подъемник кольцевой системы

Это обусловлено следующим:

—оптимальные условия лифтирования достигаются обычно при малых проходных сечениях;

—песок разъедает соединения муфт на трубах и возможен их обрыв;

—при добыче парафинистой нефти периодическое удаление отложений парафина со стенок кольцевого пространства затруднительно.

Несмотря на широкое распространение газлифтной эксплуатации скважин в море выбор оптимального способа механизированной добычи нефти должен производиться на основе тщательного сравнительного технико-экономического анализа всех способов. Эта работа выполняется на стадии технологического проектирования разработки месторождения.

4.3.2. ГЛУБИННОНАСОСНАЯ ЭКСПЛУАТАЦИЯ НЕФТЯНЫХ СКВАЖИН

Выбор глубиннонасосного способа эксплуатации скважин зависит от многих факторов, таких как кривизна скважины, вязкость добываемой жидкости, содержания газа, песка, солей и коррозионно-активных элементов, глубина залегания эксплуатируемого пласта, предполагаемый дебит и его изменение на перспективу, капитальные и эксплуатационные затраты и т.д.

При эксплуатации морских месторождений предпочтительно использовать установки электроцентробежных насосов (УЭЦН) и гидропоршневые насосы (ГПН).Тем не менее широко распространенные на суше так называемые станки-качалки, a точнее установки скважинных штанговых насосов (СШН), тоже используют в морской добыче нефти, например, на озере Маракайбо (Венесуэла), африканских акваториях, на Каспийском море и в Мексиканском заливе.

В процессе добычи вязких жидкостей преимущества отдаются насосам с гидроприводом, поскольку при этом удается вязкую нефть смешивать с легкой жидкостью. При добыче жидкости с песком лучше других работает газлифтное оборудование. В случаях интенсивного солеотделения или коррозии предпочтение должно отдаваться тем способам, при которых возможно нагнетание ингибитора в скважие. Наличие поверхностного оборудования тоже накладывает определенные ограничения. Так, при эксплуатации морских скважин УЭЦН и газлифтом необходимо предусмотреть специальные площадки для генераторов тока и компрессоров.

Система регулирования откачки позволяет использовать УЭЦН в скважинах с низким динамическим уровнем.

В зависимости от диаметра эксплуатационных колонн установками ЭЦН, npименяемыми в США, можно поднимать следующие объемы жидкости: при диаметр 102 мм — 200, 150 и 80 м3/сут с глубин соответственно 1000, 1500 и 2300 м; при диаметре 121 мм — 400, 240 и 120 м3/сут с глубин 1650, 2700 и 4500 м.

Необходимость подъема на поверхность больших объемов жидкости влечет за собой рост масштабов использования УЭЦН и ГПН. Однако в основном подъем жидкости осуществляется установками СШН. Более высокую работоспособность насосов для перекачки нефти в условиях повышенного содержания в ней воды и пеcка смогут обеспечить насосы, детали которых вместо углеродистых сталей выполнены из нержавеющих.

Преимуществом использования гидропоршневых установок является возможное проведения спускоподъемных работ без использования подъемника.

Газлифтный метод можно также применять в наклонных скважинах небольшого диаметра для добычи вязких жидкостей. Однако при этом требуется больше энергии чем при использовании насосов.

Вместе с тем метод добычи электронасосами имеет ряд еще более существенных недостатков, поэтому в большинстве случаев рекомендуется применение газлифта.

4.3.2.1. Добыча нефти скважинными штанговыми насосами

СШН успешно применяют для добычи нефти из кустовых скважин на морских платформах, в особенности на месторождениях, где осуществляют добычу высоковязкой нефти из неглубоко залегающих малопродуктивных пластов. При небольшой глубине залегания продуктивных пластов скважины бурятся вертикальными.

Использование УЭЦН на месторождении Эмеруд (Конго) себя не оправдало. Она успешно работала, пока в затрубном пространстве находился столб жидкости. Но как только уровень жидкости в скважине снижался, давление на приеме установки становилось ниже давления насыщения, происходил срыв подачи из-за попадания в насос газа. Образованию газовых пробок способствовала также высокая вязкость нефти. Тогда была рассмотрена возможность применения струйных насосов. Однако создаваемую таким насосом эмульсию почти невозможно разрушить. На каждой платформе необходимо иметь по шесть насосных установок. Обычные станки-качалки в таком количестве разместить на морской платформе невозможно, а станков-качалок с пневмоуравновешиванием размещалось только три. Поэтому стали использовать штанговые безбалансирные длинноходовые установки (длина хода полирование штока 10 м, скорость откачки 1—5 ходов в минуту).

Для этого месторождения разработана специальная модель установки с пневмотическим уравновешиванием, отвечающая нагрузочным и пространственным возможностям платформы. Они лучше подходят для морских платформ благодаря своей компактности, легкому весу и отсутствию горизонтальных динамических усилий.

Система контроля за работой штанговых глубиннонасосных установок имеете следующие преимущества:

— способность быстро обнаружить все нарушения в работе установки и сообщать об этом оперативным службам;

—контроль за временем работы установки и фиксация нарушений в ней позволяет вовремя проводить ремонт и удлинить срок ее службы, а также сокращать расход электроэнергии;

—разработка месторождений при использовании такой системы эффективна за счет соответствия скорости откачки и притока.

4.3.2.2. Добыча нефти гидропоршневыми насосами

Необходимость группового размещения устьев скважин на платформе весьма приятствует применению эксплуатации ГПН.

При разработке месторождения Уилмингтон (30 лет назад) были использованы групповые ГПН закрытого типа (с закрытой системой циркуляции рабочей жидкости — нефти) и спуском в наклонно-направленные скважины трех параллельных колонн НКТ. Применение такой системы было вызвано наличием большого количества песка в продукции скважин и высокой вязкостью нефти. Наземные части установок были размещены на дамбах порта Лонг-Бич, а устья скважин — в закрытых подземных камерах. Большую часть скважин эксплуатировали с помощью центробежных насосов, а меньшую – гидропоршневыми.

В районе Лос-Анджелеса этими насосами эксплуатируют более 500 наклонно-вправленных скважин (здесь глубина их спуска 4600 м), с максимальным отбором жидкости до 110 м3, а при глубине 3500 м – 200 м3/сут.

На Аляске ГПН используют в морских скважинах глубиной 500 м, с диаметром обсадных колонн 246 мм и подачей жидкости 300 т/сут. В групповых гидропоршневых насосных установках с централизованным приводом для поддержания заданных индивидуальных режимов работы глубинных агрегатов необходимы автоматические регуляторы расхода и давления рабочей жидкости. Длительное время для этих целей применялись регуляторы с пневматическим и электрическим приводами, обладающие целым рядом недостатков.

Но в результате длительных экспериментально-конструкторских работ фирмой «Кобе» были созданы сравнительно простые (с ручной настройкой на заданный режим), компактные и надежные регуляторы — стабилизаторы расхода и высокого давления рабочей жидкости с приводом от нее же; стабилизаторы с телеуправлением корректируют отбор жидкости во время эксплуатации.

4.3.2.3. Добыча нефти электроцентробежными насосами

Погружные центробежные насосные установки уже более 50 лет успешно используют как у нас, так и за рубежом для добычи нефти из высокодебитных скважин, расположенных на суше. С 1970 г. эффективно применяют при эксплуатации нефтяных месторождений Мексиканского залива и Северного моря УЭЦН диаметром 86— 86мм производительностью 300 – 800 т/сут и напором 300 – 4000 м.

Факторами, ограничивающими область применения УЭЦН, являются температура и вязкость добываемой жидкости, глубина спуска насоса, наличие свободного газа, песка и парафина. В настоящее время в США создан газосепаратор, который выпускается вместе с насосом, что позволяет применять их в скважинах с любым содержанием свободного газа.

Межремонтный период ЭЦН доходит до 36 мес. Наиболее часто аварии происходят из-за пробоя изоляции электродвигателя или кабеля. Если межремонтный период составляет больше года, применение насоса считается эффективным.

При эксплуатации скважины установками ЭЦН с забойными давлениями больше давления растворимости газа в нефти, когда на приеме насоса ПП поступает в однофазном состоянии, представляется возможность осуществить сбор и транспорт продукции также в однофазном состоянии до пункта ее товарной обработке по упрощенной технологической схеме, без установки специально предназначенном насосной нефтяной станции, причем без разгазирования нефти в подводных трубопроводах.

Вообще целесообразность использования УЭЦН не только для подъема ПП на поверхность, но и для транспорта должна быть обоснована результатами технико - экономического анализа с учетом того, что погружные электродвигатели имеют сравнительно низкий КПД (по отношению к обычным насосным агрегатам).

При необходимости в более высоких давлениях на устьях скважин с целью транспортировки ПП на большие расстояния целесообразна схема «из насоса в насос» с установкой горизонтальных насосов фирмы РЭДА, которые обычно используются для заводнения разрабатываемых пластов в системах ППД: их применение заметно упрощает обслуживание, и занимают они на платформе площадь меньшую, чем обычные насосные агрегаты.

Обычно ЭЦН применяют для подъема больших объемов жидкости, но в последнее время разработаны насосы и для малодебитных скважин, которые чаще всего оборудовались небольшими станками-качалками. В результате в какой-то мере удалось решить проблему износа оборудования вследствие выноса из пласта песка.

4.4. ЭКСПЛУАТАЦИЯ ГАЗОВЫХ СКВАЖИН

Эксплуатация чисто газовых, газоконденсатных или нефтегазовых скважин от нефтяных отличается большей простотой, хотя и имеет свои особенности, связанные с природой газовых сред (сжимаемость, гидратообразование, выпадение тяжелых углеводородов по мере снижения давления и температуры и т.д.).

Как правило, газовых скважин на платформах всегда меньше, чем нефтяных, что связано не только с мерами предосторожности, но и с тем, что «сетка» скважин по продуктивному газовому пласту более разреженная, чем по нефтяному.

Газовые скважины отличаются более высокими устьевыми давлениями, которые весьма близки к пластовым (за минусом гидравлических потерь).

Резкие потери давления в потоке влажного газа (дросселирование на головке, наличие высокого конденсатного фактора, обуславливающего образование жидкостных пробок по стволу скважин) сопровождаются значительным снижением температуры потока (известно под названием эффект Джоуля — Томпсона) и, в связи этим, образованием кристаллогидратов. Возможность гидратообразования серьезно осложняет эксплуатацию не только скважин, но и газопроводов, в особенности подводных, если газ на платформе не будет осушен ниже температуры точки росы по влаге.

С гидратами в стволе скважин рационально бороться можно лишь одним способом — закачкой метанола, разрушающего газовые кристаллы (известно, что каждая молекула газов С1—С4 связывает 7 молекул воды.

Газовые скважины эксплуатируются лишь одним способом — фонтанным, чере НКТ, причем последние спускают обычно до середины фильтра, устанавливаемого на случай возможного выноса песка из скважин.

На морских платформах обвязка газовых скважин преимущественно групповая, рабочие выкиды фонтанной арматуры подсоединяются к манифольду, через который вся продукция поступает на сепаратор первой ступени.

Дата добавления: 2018-04-05; просмотров: 1317; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!