Технические и технологические характеристики основного оборудования блока предварительной гидроочистки гидрогенизата

Ректификационными колоннами называют вертикальные цилиндрические аппараты, предназначенные для четкого разделения смеси двух взаимно растворимых жидкостей с получением целевых продуктов требуемой концентрации. Такое разделение обеспечивается в результате процесса ректификации, под которым понимают двухсторонний массообмен между двумя фазами растворов, одна из которых паровая, другая – жидкая [4, 5].

Техническая характеристика колонны гидроочистки К-104 представлена в таблице 1.

Таблица 1 – Техническая характеристика колонны гидроочистки К-104

| Наименование оборудования (тип, наимено-вание аппарата, назначение и т.д.) | Номер позиции по схеме, индекс | Материал | Методы защиты металла, оборудования от коррозии | Техническая характеристика |

| Колонна гидроочистки | К-104 | 09Г2С | Прибавка на коррозию | Расчетная темпе-ратура – 150 оС Расчетное давле-ние – 4,22 кгс/см2 Объем - 670 м3 Диаметр - 3800 мм, Высота - 65722 мм Количество тарелок - 85 шт Тип тарелок – клапанные двухпоточные Среда: бензиновая фракция С5-С6, углеводородные газы С1-С4. |

В настоящее время для установок большой единичной мощности изготавливаются тарельчатые колонны, диаметр которых может достигать 10 – 12 м и более. Достоинствами тарельчатых колонн являются меньший (по сравнению с насадочными колоннами) вес при одинаковой производительности, устойчивая работа при изменении нагрузок и т.д.

|

|

|

Корпуса таких колонн могут изготавливаться в виде цельносваренных цилиндров с эллептическими днищами, либо собираться на фланцах из отдельных царг.

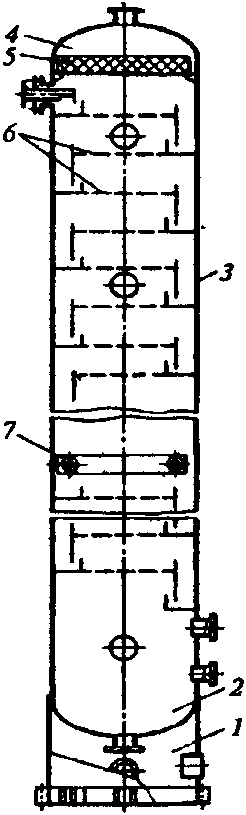

Тарельчатые колонны (рисунок 3) состоят, как правило, из вертикального корпуса 3, сферической или эллиптической крышки 4, днища 2 и жестко скрепленной с корпусом опорной обечайки 1 цилиндрической или конической формы.

1 – опорная обечайка; 2 – днище; 3 – вертикальный корпус;

4 – крышка; 5 – отбойное устройство; 6 – тарелки; 7 – устройство для ввода сырья

Рисунок 3 – Тарельчатая ректификационная колонна

Использование конических опор для высоких колонн небольшого диаметра способствует повышению их устойчивости и уменьшению нагрузки на опорную поверхность фундаментного кольца. Внутри корпуса колонны смонтированы тарелки 6, устройство 7 для ввода сырья, отбойное устройство 5 и штуцеры для жидкости и пара [6, 7].

Корпуса тарельчатых колонных аппаратов обычно изготовляют с постоянным по высоте диаметром. Корпус колонны больших размеров в случае; если нагрузка по жидкости и пару (газу) значительно изменяется по ее высоте, может быть выполнен ступенчатым, т.е. состоящим из частей разного диаметра, соединенных конусными переходами.

|

|

|

На корпусе ректификационной колонны предусматривают штуцер ввода продукта и вывода пара, ввода флегмы и пара из кипятильника, вывода кубового остатка и циркулирующей кубовой жидкости в кипятильник. Кроме того, аппарат снабжают штуцерами для измерения давления и температуры по высоте аппарата, уровня жидкости, отбора проб и др. Места ввода сырья и вывода промежуточных фракций зависят от состава сырья, поэтому предусматривают несколько запасных штуцеров по высоте колонны.

Корпуса аппаратов, работающих при больших рабочих давлениях, а также аппаратов диаметром более 1200 мм выполняют цельносварными. Аппараты диаметром 400 – 1000 мм изготовляют в царговом исполнении, если рабочее давление в них не превышает 1,6 МПа.

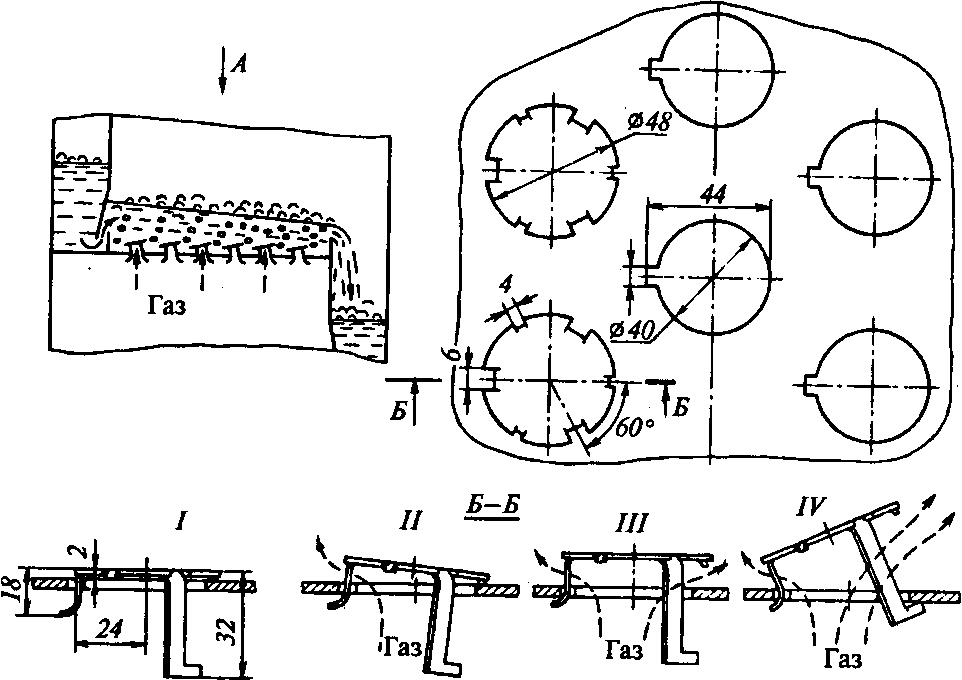

Клапанные тарелки изготовляют с дисковыми и прямоугольными клапанами; тарелки работают в режиме прямоточного или перекрестного движения фаз. В отечественной промышленности наиболее распространены клапанные прямоточные тарелки с дисковыми клапанами. На клапанной прямоточной тарелке в шахматном порядке расположены отверстия, в которых установлены саморегулирующиеся дисковые клапаны диаметром50 мм, способные подниматься при движении пара (газа) на высоту до 6—8 мм.

|

|

|

Дисковый клапан снабжен тремя направляющими, расположенными в плане под углом 45°; две из этих направляющих имеют большую длину. На диске клапана штамповкой выполнены специальные упоры, обеспечивающие начальный зазор между диском и тарелкой, что исключает возможность прилипания клапана к тарелке (рисунок 4, положение I) [8].

Рисунок 4 - Клапанно-прямоточная тарелка

При небольшой производительности по пару поднимается легкая часть клапана (рисунок 4, положение II)и пар выходит через щель между клапаном и полотном тарелки в направлении, противоположном направлению движения жидкости по тарелке. С увеличением скорости пара клапан поднимается и зависает над тарелкой (рисунок 4, положение III), a пар барботирует в жидкость через кольцевую щель под клапаном. При дальнейшем росте производительности по пару клапан занимает положение, при котором пар выходит в направлении движения жидкости, уменьшая разность уровней жидкости на тарелке (рисунок 4, положение IV).При этом короткая направляющая фиксируется в специальном вырезе на кромке отверстия, обеспечивая заданное положение клапана при его подъеме.

|

|

|

Эффективность клапанных прямоточных тарелок (КПД) составляет от 0,70 до 0,85, F≤ 2,5(м/с)(кг/м3)-0,5, диапазон устойчивой работы 3,5. В области саморегулируемой работы тарелки обладают относительно небольшим гидравлическим сопротивлением.

Для повышения производительности и диапазона устойчивой работы клапанные тарелки выполняют балластными.

Балластные клапанные тарелки можно выполнять как с индивидуальным балластом, так и с групповым. Примером последнего варианта являются балластные тарелки ректификационных колонн (рисунок 5).

1 – тарелка; 2 – клапанами; 3 – подвижный балласт; 4– головка винта

Рисунок 5 – Тарелка с групповым балластом

Такая тарелка 1имеет расположенные в несколько рядов прямоугольные вырезы, закрытые клапанами 2 прямоугольной формы. Из-за больших размеров клапанов (154x45 мм) их количество в 2 - 4 раза меньше, чем у дисковых клапанов. Над клапанами расположен общий подвижный балласт 3, выполненный из прутка диаметром 8 мм. При работе таких тарелок пластина клапана вначале поднимается, затем она упирается в балласт и поднимается вместе с ним до упора в головку винта 4.

Дата добавления: 2018-04-05; просмотров: 936; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!