Конструкции отстойников приведены в документе

Разделение неоднородных систем

Классификация неоднородных систем и методы их разделения

Неоднородной называется система,состоящая из двух или несколькихфизико-химических неоднородных (находящихся в различных агрегатных состояниях) фаз (например, газ – жидкость, жидкость – жидкость, жидкость – твердые частицы, газ – твердые частицы). Фаза, которая находится в мелкораздробленном состоянии, называется дисперсной (или внутренней). Фаза, представляющая собой среду, в которой распределены частицы дисперсной фазы, называется дисперсионной (или внешней). Она является сплошной фазой.

В зависимости от физического состояния фаз различают неоднородные системы, приведенные в табл. 6.1.

| Таблица 6.1 | |||||

| Типовые неоднородные системы | |||||

| Дисперсионная | Размеры частиц | Наименование | |||

| Дисперсная фаза | дисперсной фазы, | неоднородной | |||

| (сплошная) фаза | |||||

| мкм | системы | ||||

| Газ | Твердые частицы | 5 – 100 | Пыль | ||

| 0,3 – 5 | Дым | ||||

| Газ | Жидкость | 0,3 – 3 | Туман | ||

| Жидкость | Твердые частицы | Суспензия: | |||

| 100 | грубая | ||||

| 0,5 – 100 | тонкая | ||||

| 0,1 – 0,5 | муть | ||||

| 0,1 | Коллоидный раствор | ||||

| Жидкость | Жидкость | 0,5 | Эмульсия | ||

| Жидкость | Газ | – | Пена | ||

|

|

|

Для эмульсий и пен характерна возможность перехода дисперсной фазы в сплошную и наоборот, сплошной в дисперсную. Этот переход возможен при определенном соотношении фаз и называется инверсией (обращением) фаз.

Классификация процессов разделения неоднородных систем по движущей силе приведена в табл. 6.2.

Таблица 6.2

Процессы и типовые аппараты для разделения неоднородных систем

| Основная | Неоднородная | Процесс | Аппарат | |||

| движущая сила | система | |||||

| Сила тяжести | Газ – твердое | Осаждение | Пылеосадительная | |||

| (гравитационные | камера | |||||

| силы) | Жидкость – твердое | Отстаивание | Отстойник | |||

| Разность давлений | Жидкость – твердое | Фильтрование | Фильтр | |||

| Центробежная сила | Газ – твердое | Осаждение | Циклон | |||

| Жидкость – твердое | Осаждение | Гидроциклон | ||||

| Жидкость – твердое | Фильтрование, | Фильтрующая | ||||

| осаждение | центрифуга, | |||||

| осадительная | ||||||

| центрифуга | ||||||

| Сила | Газ – твердое

| Осаждение | Электрофильтр | |||

| электрического поля | ||||||

Из табл. 6.2 следует, что процессы осаждения и отстаивания используют,

в основном, для разделения пылей и суспензий. Осаждение происходит, главным образом, под действием силы тяжести, а также центробежных, электростатических сил (и, кроме того, при химических реакциях, протекающих с образованием осадка).

Фильтрование применяется для разделения суспензий или аэрозолей при помощи пористых перегородок, пропускающих жидкость или газ и задерживающих дисперсную твердую фазу на наружной поверхности или в порах перегородки. Процесс идет под действием разности давлений по обе стороны перегородки.

Разделение неоднородных систем производится либо для очистки сплошной фазы, либо для улавливания распределенной фазы. Иногда обе фазы представляют ценность.

Выбор способов и оборудования для разделения зависит:

- от размеров частиц и их концентрации;

- от фазового состояния, сплошной и распределенной среды;

- от требуемой степени очистки;

|

|

|

- от температуры, химических, агрессивных свойств среды и частиц;

- от стоимости оборудования.

Отстаивание

Отстаивание –осаждение тел в жидкости под действием силытяжести.

| 6.2.1. Движение тел в жидкостях | ||||

| Для упрощения рассмотрим движение сферической частицы. | ||||

| Силы, действующие на частицу: | ||||

| - | A | – выталкивающая сила(вес жидкости, | А | |

| вытесненной телом); | R | |||

| - | R | – сила сопротивления среды; | ||

- G –сила тяжести.

| pd | 3 | pd | 3 | · | |||||

| G = m × g = r × g × V = r × g | |||||||||

| , A = r × g | , | ||||||||

| 6 | c | 6 | G | ||||||

| R = x × S | r c ×w2 | =x | pd 2 r c ×w2 | , | |||||

| 2 | 42 | ||||||||

где r , rc – плотность соответственно частиц и среды;

r c ×w2 – скоростное давление среды на частицу;

2

x – коэффициент сопротивления среды, зависящий от режима обтекания

частицы средой;

S – площадь проекции движущейся частицы.

В отстойниках в начальный момент времени частица движется с ускорением, но с увеличением скорости резко растет сопротивление среды

|

|

|

и очень быстро устанавливается динамическое равновесие. Условие равновесия

G = A + R или R = G - A.

После достижения равновесия движение происходит с постоянной скоростью. По этой скорости и рассчитывается процесс осаждения.

| x | pd 2 | r c ×w2 | = | pd | 3 | g (r - rc ) | (*) | ||||||||||

| 4 | 2 | 6 | |||||||||||||||

|

|

|

|

| ||||||||||||||

| Þ w = | 4 |

| g × d |

| r - rc | . | |||||||||||

| 3 |

|

| |||||||||||||||

| x | r | ||||||||||||||||

| c | |||||||||||||||||

При ламинарном режиме слои жидкости за частицей сливаются, не перемешиваясь, а при турбулентном – происходит вихреобразование (перемешивание слоев).

Экспериментально установлено, что ламинарный режим существует при

Re < 2 , а x = Re24 .

Переходный режим существует при 2 < Re < 500 , а x = 18,5 .

Re0,6

Турбулентный режим является автомодельным по Рейнольдсу Re > 500

а x = 0,44 .

Подставив в уравнение коэффициенты, можно получить расчётные зависимости, но для решения задачи необходимо использовать метод последовательных приближений: чтобы найти x , нужно знать режим, а для определения Re необходимо знать скорость потока.

Метод Лященко позволяет решить задачу сразу.

Преобразуем уравнение (*):

x × w2 = 4 g × d r - rc ,

3rc

Re = w × d Þ w = Re×n ,

n d

x Re2 n 2=4 g × d r - rc ,

d 23rc

x Re2 = 4 g × d 3 r - rc , 3 n 2 rc

| т.к. | g × d 3 | r - r | c | = Ar – критерий Архимеда, то x Re2 = | 4 | Ar . | ||

| n 2 | rc | 3 | ||||||

1. Для ламинарного режима x = Re24 , Re = 18Ar . Если Re < 2 , то Ar<36 .

| 2. | Для | переходного режима | x = | 18,5 | , Re = 0,153Ar0,714 . Если | |

| Re0,6 | ||||||

| 2 < Re < 500 , то 36 < Ar < 83000. | ||||||

| 3. | Если | режим автомодельный (турбулентный), то x = 0, 44 , | ||||

Re =1, 74

Ar , а Ar > 83000.

Ar , а Ar > 83000.

Режим осаждения можно определить, рассчитав критерий Ar . Рассчитав Ar , определяем режим осаждения и по соответствующему

критериальному уравнению находим Re и w.

Для всех режимов можно использовать менее точную формулу

| Ar | Ar . | |||||

| Re = 18 + 0, 6 | ||||||

| Можно | воспользоваться | Re | ||||

| графиком зависимости Re от Ar , на | ||||||

| котором нанесены кривые не только | ||||||

| для сферических, но и для частиц | ||||||

| другой формы (рис. 6.1). | ||||||

| Осаждение | в | ограниченном | ||||

| объеме при | большой | концентрации | ||||

| твердой фазы называется стесненным | ||||||

| осаждением. | Ar | |||||

| При стесненном | осаждении | |||||

| сопротивление | движению | твердых | Рис. 6.1.График зависимости | |||

| частиц | складывается | из | ||||

| Re от Ar | ||||||

сопротивления

среды и сопротивления, обусловленного трением и ударами твердых частиц друг о друга. Вследствие этого скорость стесненного осаждения всегда меньше скорости свободного осаждения тех же частиц. Поэтому при расчете отстойников вводится поправочный коэффициент.

Возможности влияния на процесс отстаивания ограничены:

- в некоторых случаях можно с использованием коагулянтов увеличить размер частиц ( w = f (d , r , r c , mc ));

- плотность и вязкость среды можно уменьшать, повышая температуру. Если повышать температуру при отстаивании, то во избежание потери лёгких фракций, например, для нефти, необходимо повышать давление (в электродегидраторах).

Если не использовать дополнительных воздействий, то эффективность разделения при отстаивании довольно низкая (40 – 60%).

| 6.2.2. Расчёт отстойников | ||

| Непрерывный отстойник | ||

| суспензия | осветленная | |

| жидкость | ||

| h | ||

| шлам (осадок с высокой влажностью) | ||

Рис. 6.2.Отстойник

За то время, пока жидкость проходит отстойник (рис. 6.2), частицы должны достичь днища, т.е. пройти путь h .

Время осаждения

t = h ,

wос

время пребывания жидкости в отстойнике

t = V , Þ h = V ,

Vосвwос Vосв

где V = h × S –объём отстойника;

S – площадь отстаивания (зеркала жидкости); wос –скорость осаждения;

Vосв –производительность по осветлённой жидкости.

Тогда

Vосв = wос × S .

Чем больше площадь отстаивания, тем больше производительность. Т.к. производительность зависит только от площади и не зависит от высоты, то отстойники обычно конструируют малой высоты и с большой площадью осаждения.

Для того чтобы уменьшить площадь, занимаемую отстойниками, при большом их количестве используют многоярусные отстойники.

Конструкции отстойников приведены в документе

«Конструкции аппаратов»

| 6.3. Разделение под действием центробежной силы | |||||||||

| Центробежную силу можно создать за счет вращающегося потока в | |||||||||

| неподвижном аппарате (гидроциклоне) или за счет вращения деталей аппарата | |||||||||

| ротора, барабана (центрифуги). | |||||||||

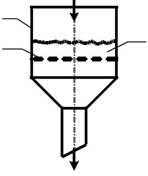

| 6.3.1. Гидроциклоны | |||||||||

| Центробежная сила возникает с помощью тангенциального ввода | |||||||||

| потока, т.е. входной патрубок размещен по касательной к корпусу. | |||||||||

| Достоинством гидроциклонов (рис. 6.3) являются простота конструкции и | |||||||||

| более высокая надежность из-за отсутствия движущихся частей. Но | |||||||||

| гидроциклоны менее эффективны, чем центрифуги. | |||||||||

| Если | разделение | происходит | под | Осветленная | |||||

| жидкость | |||||||||

| действием | центробежной | силы, | то | Суспензия | |||||

| эффективность разделения зависит от фактора | |||||||||

| разделения KР . | |||||||||

| KР = C | = mW 2 r | = W 2 | , | ||||||

| G | mg | rg | Шлам | ||||||

| где | G = mg –сила тяжести; | ||||||||

| C = mW 2–центробежная сила; | |||||||||

| r | Рис. 6.3.Гидроциклон | ||||||||

| r –радиус; | |||||||||

| W –скорость. | |||||||||

| Циклоны должны иметь небольшой диаметр для обеспечения | |||||||||

| эффективного разделения. | |||||||||

| Гидравлическое сопротивление Dp | при прохождении жидкости через | ||||||||

| циклон | D p = x × | rW | 2 | ||||||

| 2 | , | ||||||||

| где | rW 2 | – скоростное давление; | |||||||

| 2 | |||||||||

| x – коэффициент сопротивления циклона. | |||||||||

| Чем выше сопротивление, тем больше расход энергии на прокачивание | |||||||||

| жидкости через циклон, тем больше затраты. | |||||||||

| Гидравлическое сопротивление пропорционально скорости | |||||||||

| W = | Vc | = | Vc | . | ||

| pd 2 | 4 | |||||

| S | ||||||

При высокой производительности циклона, чтобы не снижать эффективность разделения, радиус не увеличивают, а устанавливают параллельно несколько циклонов малого диаметра.

| 6.3.2. Центрифугирование | |||||||

| Вал | Основным рабочим органом центрифуг | ||||||

| является барабан или ротор (рис. 6.4). | |||||||

| Суспензия | |||||||

| Барабан | Если стенки ротора перфорированы, то | ||||||

| происходит | фильтрование | под | действием | ||||

| Осадок | Кожух | ||||||

| центробежной силы. | |||||||

| Фактор разделения | |||||||

| Осветленная | В | роторах со сплошными стенками | |||||

| происходит | отстаивание | под | действием | ||||

| жидкость | |||||||

| Рис. 6.4. Центрифуга | центробежной силы. Скорость этих процессов | ||||||

| тем больше, чем больше фактор разделения. | |||||||

K p = C = W 2 = 4 p 2 r 2 n2 = 4p2 rn2 ,

G rg rg g

где W =2prn –окружная скорость;

n – число оборотов ротора центрифуги.

Чем больше значение фактора разделения центрифуги, тем выше ее разделяющая способность.

Произведение фактора разделения на поверхность осаждения твердой фазы в барабане центрифуги называется индексом производительности центрифуги S

S = K р F ,

где S – поверхность осаждения отстойника или фильтра, в котором для данной суспензии достигается та же производительность, что и в рассматриваемой центрифуге.

Классификация центрифуг

1. по принципу работы: отстойные, фильтрующие, сепараторы;

2. по величине фактора разделения: нормальные ( K р <3500(3000)),

сверхцентрифуги ( K р >3500(3000));

3. по принципу действия: периодические, непрерывные;

4. по расположению ротора: горизонтальные, вертикальные;

5. по способу выгрузки твердой фазы (осадка):

осадок выгружается вручную;

осадок сползает из конического днища, если угол наклона днища больше угла естественного откоса,

ножевой съем слоя осадка;

| с помощью пульсирующего поршня или шнеков. | ||||||||||

| Трубчатые сверхцентрифуги для разделения суспензии имеют ротор | ||||||||||

| малого диаметра, большой фактор разделения достигается за счет большого | ||||||||||

| числа оборотов. Если увеличить и радиус, то потребуется увеличить толщину | ||||||||||

| стенки для обеспечения прочности, что приводит к утяжелению конструкции. | ||||||||||

| Следовательно, нагрузка на вал и на подшипник увеличится. | ||||||||||

| Конструкции центрифуг приведены в документе | ||||||||||

| «Конструкции аппаратов» | ||||||||||

| 6.4. Фильтрование | ||||||||||

| Фильтрование –процесс разделения суспензий или пылей с помощью | ||||||||||

| пористой перегородки – фильтра, способной задерживать взвешенные | ||||||||||

| частицы, находящиеся в жидкости или газе. | ||||||||||

| При фильтровании сплошная жидкая или газовая фаза проходит через | ||||||||||

| каналы фильтровального материала, а твердые частицы остаются | ||||||||||

| I | в порах или образуют осадок на | |||||||||

| 1 | II | поверхности | фильтровального | |||||||

| 2 | материала (рис. 6.5). | |||||||||

| Движущей | силой | процесса | ||||||||

| является | перепад | давления | на | |||||||

| перегородке. Перепад давления в пресс- | ||||||||||

| фильтрах | создается | повышением | ||||||||

| давления до перегородки, в вакуумных – | ||||||||||

| III | разряжением за перегородкой. | |||||||||

| Рис. 6.5.Схема фильтра: | Если | движущая | сила | создается | ||||||

| гидростатическим | давлением | столба | ||||||||

| 1 – емкость; 2 – фильтрующая ткань; | ||||||||||

| суспензии, то скорость процесса обычно | ||||||||||

| I –суспензия; II –осадок; | ||||||||||

| III –фильтрат | невелика. | |||||||||

Дата добавления: 2018-04-05; просмотров: 515; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!