ИССЛЕДОВАНИЕ ПРОЦЕССА ФОРМООБРАЗОВАНИЯ ПОКОВКИ

ШТАМПУЕМОЙ ВЫДАВЛИВАНИЕМ В РАЗЪЕМНЫХ МАТРИЦАХ

ЦЕЛЬ РАБОТЫ

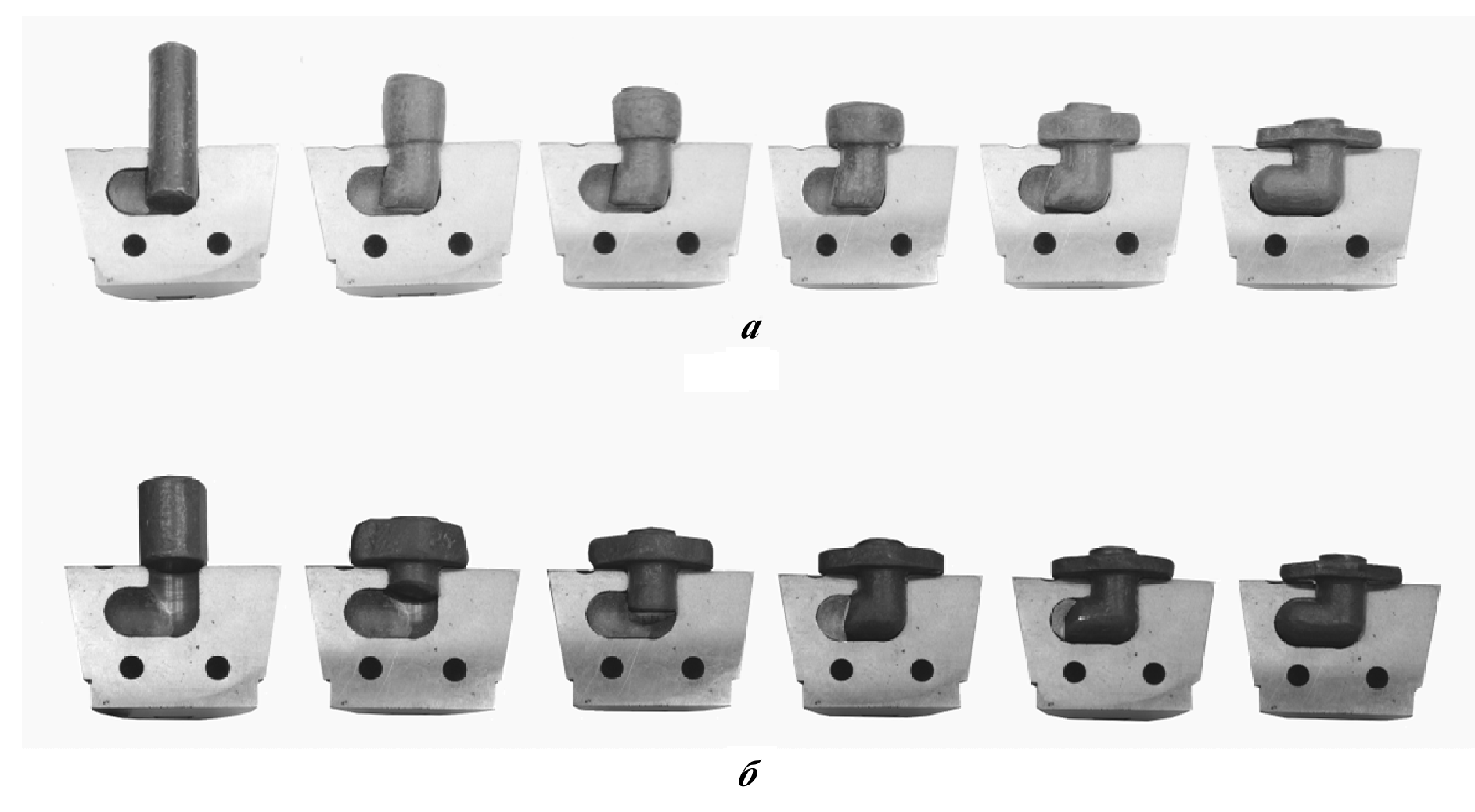

1. Выявить различие в характере процесса формообразования поковки, штампуемой из заготовок различного диаметра.

2. Составить качественную картину изменения требуемой силы деформирования в зависимости от размера заготовки.

ТЕОРИЯ ВОПРОСА

Штамповка в разъёмных матрицах представляет собой процесс закрытой штамповки, при котором формообразование поковки протекает в основном за счёт истечения (выдавливания) металла из основной камеры с образованием стержневого элемента или элементов той или иной формы. Различают сложное и простое истечение металла. Под сложным истечением понимается несколько видов течения металла, протекающих одновременно: прямое, обратное и боковое. Под простым истечением понимается какой-то один вид течения металла.

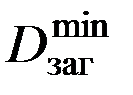

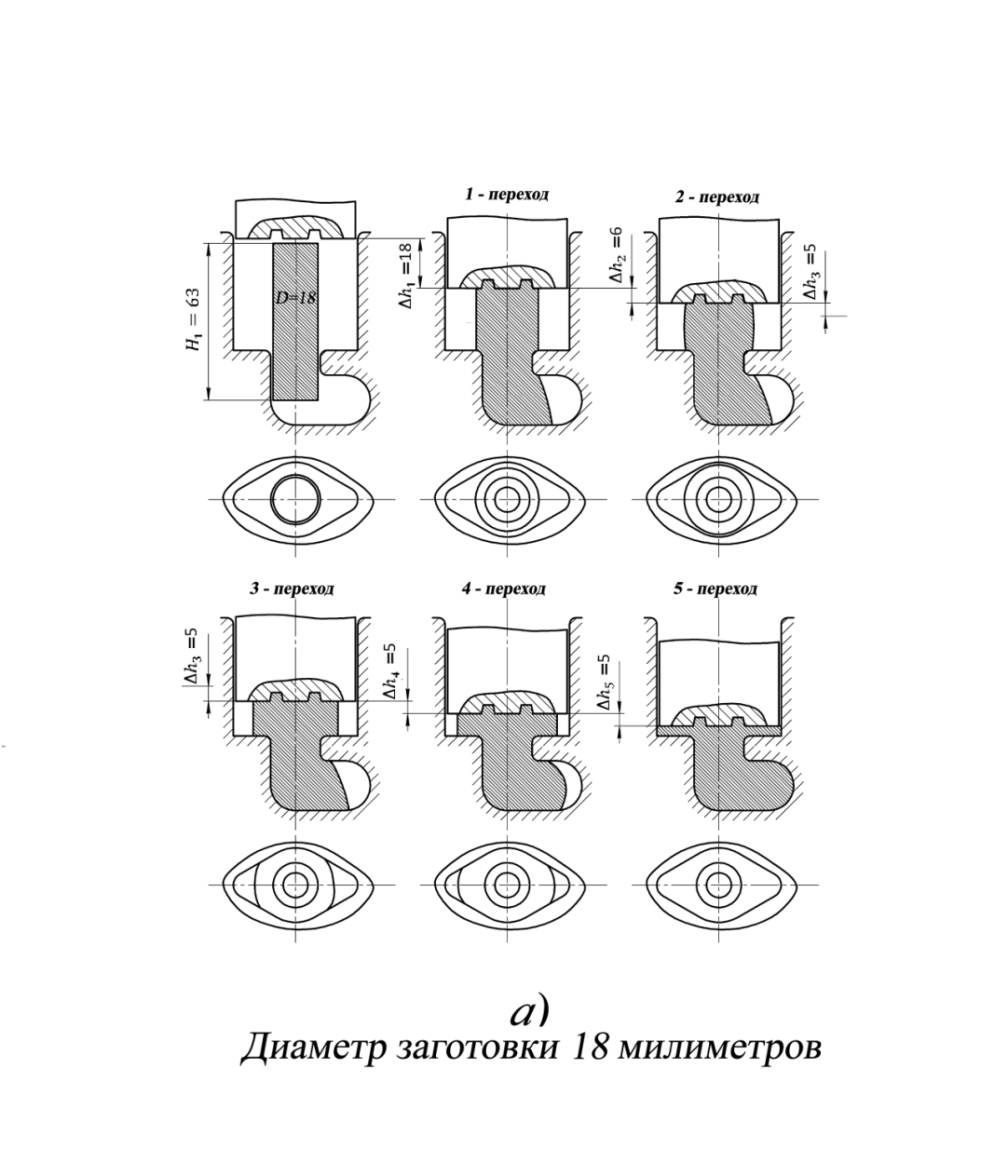

В настоящей работе исследуется кинетика течения металла для штамповки поковки с боковым отростком при простом истечении. Ее конфигурация приведена на рис.10.

Рис.10. Эскиз поковки

Кинетика течения металла, а следовательно, и силовые параметры процесса во многом зависят от формы и размеров поперечного сечения выдавливаемого стержневого элемента и относительного поперечного размера исходной заготовки (рис. 11). При этом процесс формообразования поковки протекает тем легче, чем больше поперечное сечение стержневого элемента и меньше относительный поперечный размер исходной заготовки.

|

|

|

Рис. 11. Кинетика истечения металла при штамповке заготовки

а - 18 мм; б – 25 мм

Исходя из формы, размеров штампуемой поковки и конструкции штампа (рис.12), диапазон значений диаметров исходной заготовки обусловливается: с одной стороны внутренним диаметром полости стержневого отверстия  , а с другой стороны - наибольшей шириной фланца поковки

, а с другой стороны - наибольшей шириной фланца поковки  , и подсчитывается по выражениям:

, и подсчитывается по выражениям:

- для наибольшего диаметра

- -  , ,

| (4.1) |

- для наименьшего диаметра

- -  , ,

| (4.2) |

где  = 26 мм (рис.10);

= 26 мм (рис.10);  - односторонний зазор между заготовкой и внутренним контуром контейнера и полости стержневого элемента, который принимается в пределах 0,5

- односторонний зазор между заготовкой и внутренним контуром контейнера и полости стержневого элемента, который принимается в пределах 0,5  1,0 мм;

1,0 мм;

а

б

Рис. 12. Последовательности формообразования поковки при штамповке из заготовок диаметром:

а - 18 мм; б – 25 мм

а б

Рис.12. Картина процесса формирования поковки из заготовки:

а) - диаметр заготовки 18 мм; б) - диаметр заготовки 25 мм

Длина заготовки  подсчитывается по формуле

подсчитывается по формуле

| (4.3) |

где  - площадь поперечного сечения заготовки;

- площадь поперечного сечения заготовки;

|

|

|

- объём поковки с учётом коэффициента объёмного расширения и потерь металла на торцевой заусенец.

- объём поковки с учётом коэффициента объёмного расширения и потерь металла на торцевой заусенец.

Рис.14. Схема штампа для выдавливания

ОБОРУДОВАНИЕ, ИНСТРУМЕНТ И ОСНАЩЕНИЕ РАБОТЫ

1. Пресс фрикционный.

2. Штамп с разъемными матрицами.

3. Образцы свинцовые двух различных диаметров по 4 шт. каждого размера.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Определить объем поковки  .

.

2.Определить расчетный объем поковки  .

.

Если плоскость штампа для штамповки выполнена под горячую штамповку, а объем поковки  подсчитывается по "холодным" размерам (без учета усадки), то найденный объем поковки следует увеличить на коэффициент объемного расширения а = 1,03375 и прибавить объем металла на торцевой заусенец в размере 1% от

подсчитывается по "холодным" размерам (без учета усадки), то найденный объем поковки следует увеличить на коэффициент объемного расширения а = 1,03375 и прибавить объем металла на торцевой заусенец в размере 1% от  , т.е. расчетный объем поковки равен

, т.е. расчетный объем поковки равен

| (4.4) |

3. Установить наибольший  и наименьший

и наименьший  диаметры заготовки.

диаметры заготовки.

4. Подсчитать длину заготовки  для образцов наибольшего

для образцов наибольшего  и наименьшего

и наименьшего  диаметров.

диаметров.

5. Отрезать по четыре образца каждого диаметра и отштамповать.

6. Осмотреть и составить эскизы деформированных образцов.

7. Построить график работы по деформированию образцов минимального и максимального диаметров (график должен отражать качественную картину).

|

|

|

8. Сделать выводы о характере течения металла и формоизменения поковки в зависимости от диаметра исходной заготовки, а также относительно оптимальных размеров заготовки

СОДЕРЖАНИЕ ОТЧЕТА

1. Цель работы;

2. Порядок выполнения работы;

3. Эскизы процесса формообразования поковки по переходам для заготовок двух различных диаметров. График изменения требуемой силы деформирования при выдавливании заготовок двух диаметров;

4. Выводы.

КОНТРОЛЬНЫЕ ВОПРСЫ

1. Дать оценку изменения схем напряжённого состояния деформируемого металла при первом и втором вариантах заготовок.

2. Какой вариант выдавливания из двух размеров заготовок является наиболее оптимальным.

ЖУРНАЛ ИСПЫТАНИЙ

Размеры исходного образца при деформации поковки выдавливанием в разъемных матрицах: высота  = …

= …  ; диаметр

; диаметр  = …

= …  ; объем

; объем

= …

= …  .

.

Таблица 4.1

| № перехода |

|

|

|

| 1 | |||

| 2 | |||

| 3 | |||

| 4 | |||

| 5 |

Таблица 4.2

| № перехода |

|

|

|

| 1 | |||

| 2 | |||

| 3 | |||

| 4 | |||

| 5 |

Дата добавления: 2018-04-05; просмотров: 596; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!