Нормативно-техническая документация

1. ГОСТ 6507-90 (ОТ СЭВ 344-76, СТ СЭВ 352-76, СТ СЭВ 4234-83) Микрометры. Технические условия. Взамен ГОСТ 6507-78.

2. ГОСТ 7470-78 Глубиномеры микрометрические. Технические условия. Взамен ГОСТ 7470-67.

3. ГОСТ 10-88 Нутромеры микрометрические. Технические условия. Взамен ГОСТ 10-75.

4. ГОСТ 4380-86 Микрометры со вставками. Технические условия. Взамен ГОСТ 4380-78.

5. МИ 782-78 Микрометры с ценой деления 0,01 мм. (Методика проверки).

Оборудование

1. Микрометр гладкий МК диапазоном измерения:

О - 25 мм - 2 шт;

25 - 50 мм - 2 шт;

50 - 70 мм - 2 шт.

2. Глубиномер микрометрический ГМ - 1 шт.

3. Нутромер микрометрический НМ - 1 шт.

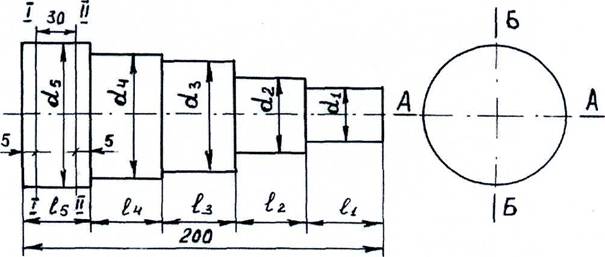

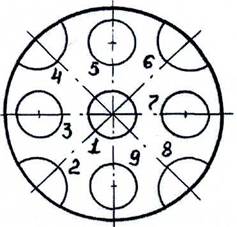

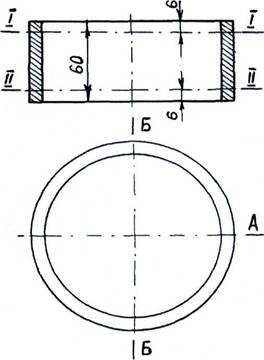

4. Объекты измерения: вал ступенчатый (рис.11), детали, у которых необходимо измерять глубину отверстий (рис.12) и диаметр отверстия (рис.13).

Содержание отчета

1. Эскизы деталей с рисунков 11, 12 и 13.

2. Таблица 14 (Основные метрологические характеристики микрометрических приборов).

3. Таблица 15 (Результаты проверки шкалы барабана микрометра).

4. Таблицы 16, 17 и 18 (Результатов измерения).

5. Из теоретического раздела законспектировать следующие основные понятия и определения:

- основные типы гладких микрометров, выпускаемых промышленностью;

- описание измерительного устройства микрометрического прибора;

- описание отсчетного устройства микрометрического прибора;

- назначение трещоточного устройства и его конструкция;

- основные конструктивные элементы микрометрических приборов.

ПРАКТИЧЕСКАЯ ЧАСТЬ

Таблица 14

Основные метрологические характеристики микрометрических приборов

| Наименование микрометрического прибора | Условное обозначение микрометрического при-бора | Метрологические показатели | |||

| Диапазон измерений, мм | Цена деления, мм | Предельная погрешность прибора, мм | |||

| На стебле | На барабане | ||||

| Микрометр | |||||

| Микрометр | |||||

| Глубиномер | |||||

| Нутромер | |||||

Примечание. Основные метрологические характеристики измерительных приборов можно определить, изучая сам прибор, или по его паспорту, а также по соответствующим справочникам.

Таблица 15

Результаты проверки шкалы барабана микрометра

| № п/п | Проверяемые точки шкалы барабана, мм | Показания микрометра, мм | Погрешность, мм | Поправка, мм | Допускаемая погрешность, мм | Заключение о годности микрометра |

| Условное обозначение проверяемого микрометра: | ||||||

| 1 | 0 | |||||

| 2 | 5,12 | |||||

| 3 | 10,24 | |||||

| 4 | 15,36 | |||||

| 5 | 21,50 | |||||

| 6 | 25,00 | |||||

Таблица 16

Результаты измерения ступенчатого вала

| Диаметры шеек | Направления замеров | Размеры в мм | |||||

| Размеры по сечениям | Овальность | Конусность шеек | |||||

| Номера сечений | |||||||

| I - I | II - II | ||||||

| I - I | II - II | ||||||

| d1 | А - А |

| |||||

| Б - Б | |||||||

| d2 | А - А |

| |||||

| Б - Б | |||||||

| d3 | А - А |

| |||||

| Б - Б | |||||||

| d4 | А-А |

| |||||

| Б - Б | |||||||

| d5 | А - А |

| |||||

| Б - Б | |||||||

Таблица 17

Результаты измерения глубины отверстий с помощью

микрометрического глубиномера детали

| № отверстий | Размеры в мм | Предельные значения по чертежу | Заключение о годности по каждому отверстию | ||||

| № измерений | Среднее значение | ||||||

| 1 | 2 | 3 | max | min | |||

| 1 | |||||||

| 2 | |||||||

| 3 | |||||||

| 4 | |||||||

| 5 | |||||||

| 6 | |||||||

| 7 | |||||||

| 8 | |||||||

| 9 | |||||||

Примечания. 1. Глубина каждого отверстия измеряется трехкратно, затем рассчитывается среднее по трем измерениям.

2. Предельные значения по чертежу задаются преподавателем после выполнения измерения.

Таблица 18

Результаты измерения диаметра отверстия втулки

с помощью микрометрического нутромера в мм

|

Плоскости замеров | Номера сечений | Овальность сечения | Конусность | ||

| I - I | II - II | I - I | II - II |

| |

| А - А |

|

| |||

| Б - Б | |||||

1. Порядок заполнения таблицы №14.

Внимание! Метрологические характеристики прибора можно определить, изучая непосредственно сам прибор (так как большинство данных указаны на самом приборе) или же по паспорту прибора, а также по другим справочным материалам.

Используя таблицу 19 и изучая микрометрические приборы заполнить таблицу 14.

Наименование микрометрического прибора, метрологические характеристики которого необходимо заполнить, в первой колонке уже записаны.

2. Установка микрометра на нуль.

Перед началом работы микрометрическими приборами необходимо обязательно проверить их настройку на нуль. Это особенно важно для микрометрических приборов, так как у данных приборов очень легко (случайно или преднамеренно) нарушить установку на нуль.

Студенты должны получить практические навыки настройки микрометра на нуль, данную операцию повторять несколько раз на микрометрах диапазоном измерения (0-25 мм и 25-50 мм). То есть, сами специально расстраивать и настраивать микрометр на нуль как минимум 3-5 раз, чтобы у вас остались устойчивые навыки.

3. Порядок заполнения таблицы №15.

Через определенный период времени, каждый измерительный прибор подвергается поверке, то есть, проверяется правильность работы и показаний измерительного прибора.

Проверку правильности показаний осуществлять в 6-и точках (0; 5,12; 10; 24; 15,36; 21,50; 25,00 мм). Данные точки стандартизированы и указаны в таблице №15.

Если нулевая метка не совпадает с нулем, то настроить микрометр на нуль, как было указано выше.

Остальные точки проверять следующим образом. Составить блок концевых мер соответствующего размера (например, 5,12 мм) и замерить данный блок с помощью проверяемого микрометра. Если микрометр в данной точке показывает правильно, то показание микрометра и соответствующего блока должны совпадать (например, микрометр должен показывать 5,12 мм). Показание микрометра записать в колонку «Показания микрометра» против соответствующей точки (то есть, против 5,12 мм).

Если показание микрометра в проверяемой точке и значение блока концевых мер не совпадают, то возникает погрешность. Разность показания микрометра в данной точке и блока концевых мер по модулю необходимо записать в колонку «Погрешность» против проверяемой точки. Если они совпадают, то погрешности нет, в колонке «Погрешность» ставьте ноль.

Пример. Проверяемая точка 5,12 мм. При проверке микрометр показал 5,11 мм. Разность 5,12 – 5,11 = 0,01 мм. Значение 0,01 запишем в колонку «Погрешность» против строки 5,12 мм.

Если показание микрометра в проверяемой точке 5,12 мм оказалось меньше чем 5,12 мм (например, только 5,11 мм), то это значит, что в данной точке при измерениях микрометр показывает меньше на величину 0,01 мм. Надо вести поправку. Так как микрометр при измерении в данной точке показывает меньше на 0,01 мм, чем есть на самом деле, то поправку надо вести со знаком «+». Значение поправки + 0,01 мм необходимо записать в колонку «Поправка» против проверяемой точки 5,12 мм.

Если показание микрометра в данной точке 5,12 мм оказалось больше чем 5,12 мм (например, 5,13 мм), то это значит, в данной точке при измерениях микрометр показывает больше на величину 0,01 мм. Надо вести поправку. Так как микрометр при измерении в данной точке показывает больше на 0,01 мм, чем есть на самом деле, то поправку надо вести со знаком «-». Значение поправки -0,01 мм необходимо записать в колонку «Поправка» против проверяемой точки 5,12 мм.

Аналогично необходимо поступать и по всем проверяемым точкам микрометра.

Значение допускаемой погрешности микрометра необходимо записать в колонку «Допускаемая погрешность» пользуясь таблицей 19. Если имеется паспорт проверяемого микрометра, то значение допускаемой погрешности можно определить и по паспорту.

Заключение о годности делать по каждой проверяемой точке. Если погрешность в данной точке на превышает допускаемого значения, или равняется ему, то в данной точке необходимо записать слово "годный'. Если превышает допускаемое значение, то в данной точке необходимо записать «не соответствует».

4. Порядок заполнения таблицы №16.

В процессе заполнения данной таблицы студенты должны получить практические навыки измерения с помощью гладкого микрометра. Научиться методически правильно выполнять измерения. Объектом измерения является деталь (вал ступенчатый), изображенный на рисунке 11.

Внимание! В процессе измерения микровинт вращать только за трещоточное устройство, чтобы измерительное усилие было всегда постоянным.

Измерить диаметр каждой шейки в двух сечениях I - I и II - II перпендикулярных к оси детали как показано на рисунке 11. Измерения в каждом сечении необходимо выполнять в двух направлениях А - А и Б - Б. Таким образом, на каждой шейке студенты должны выполнить по 4 измерения.

По результатам измерений студенты должны рассчитать овальность в каждом сечении и конусность каждой шейки детали.

Пример определения овальности шейки "d1":

| Диаметры шеек | Направления замеров | Размеры в мм | ||||

| Размеры по сечениям | Овальность, мм | Конусность шеек (величина безразмерная) | ||||

| Номера сечений | ||||||

| I - I | II – II | I - I | II – II | |||

| d1 | А - А | 25,15 | 25,16 | 0,01 | 0,01 | 0,0025 |

| Б - Б | 25,17 | 25,18 | ||||

Овальность определяется по зависимости:

Δов. = (dmax. – dmin.) / 2

где dmax. – максимальный диаметр вала в данном сечении, dmin. – минимальный диаметр в данном сечении.

Для нашего примера в сечении I - I:

Δов. = (25,17 – 25,15) / 2 = 0,01 мм.

Δов. = (25,18 – 25,16) / 2 = 0,01 мм.

Конусность определяется по зависимости:

С = (dср. max – dср. min) / l

где dср. max - максимальное значение среднего арифметического из двух диаметров направлений А - А и Б - Б в одном из двух сечений, dср. min - минимальное значение среднего арифметического из двух диаметров направлений А - А и Б - Б в одном из двух сечений, l - расстояние между сечениями I - I и II - II.

Для нашего примера в сечении I - I: dср. min = (25,15 + 25,17) / 2 = 25,16 мм, в сечении II - II dср. max = (25,16 + 25,18) / 2 = 25,17 мм.

Для диаметра d1 расстояние l между сечениями I - I и II - II составляет 40 мм. Тогда конусность для шейки диаметра d1 будет:

С = ( 25,17 - 25,16) / 40 = 0,0025.

5. Порядок заполнения таблицы № 17.

В процессе заполнения таблицы студенты должны получить практические навыки измерения с помощью микрометрического глубиномера. Научиться методически правильно выполнять измерения. Объектом измерения является деталь, изображенная на рис 12.

Проверить правильность настройки глубиномера на нуль. В случае необходимости настроить глубиномер на нуль с помощью прилагаемых к нему калибров.

Измерить глубины каждого отверстия трехкратно и результаты занести в таблицу 17.

Рассчитать среднее значение по трем измерениям.

Предельные значения по чертежу студентам предоставляет преподаватель, после выполнения всех измерений.

Сравнивая среднее значение по каждому отверстию с предельными значениями по чертежу сделать заключение о соответствии или несоответствии каждого отверстия установленным требованиям.

Если среднее значение данного отверстия равняется предельным значениям по чертежу, или же находится между ними, то деталь соответствует установленным требованиям. Если же среднее больше максимального или меньше минимального по чертежу, то деталь не соответствует установленным требованиям.

6. Порядок заполнения таблицы №18.

В процессе заполнения таблицы 18 студенты должны получить практические навыки измерения диаметров отверстий с помощью микрометрического нутромера (рис. 14). Научиться методически правильно выполнять измерения. Объектом измерения является втулка, показанное на рис. 13.

Внимание! У микрометрического нутромера отсутствует трещоточный механизм для стабилизации усилия измерения. Это требует особенно аккуратной работы в процессе измерения.

У шкалы на стебле миллиметровые штрихи расположены сверху, а штрихи, отмечающие половину миллиметрового деления, расположены снизу. То есть, наоборот, чем у гладких микрометров.

Подбирая соответствующе удлинители можно изменить диапазон измерения диаметров отверстий.

С помощью калибра (его номинальный размер равен 75,00 мм) проверить правильность настройки нутромера на нуль. В случае нарушения настройки на нуль, настроить нутромер на нуль. Настройка на нуль аналогична настройке на нуль гладких микрометров.

Измерения выполнять по схеме рисунка 13. То есть, в

двух сечениях I - I и II - II перпендикулярных к оси кольца. В каждом сечении измерения выполнять в двух направлениях А - А и Б - Б. Результаты заносить в табл. 18. Рассчитать овальность в каждом сечении и конусность аналогично, пункту 4.

После завершения измерений проверить качество своих измерений, сравнивая свои данные с данными по чертежу. Чем ближе находятся измеренные значения с размерами по чертежу, тем аккуратно и правильно студенты измерили диаметр кольца с помощью нутромера.

|

|

Рис. 11. Эскиз детали (вал ступенчатый), диаметры которой замеряются гладкими микрометрами МК.

I – I, II - II - номера сечений. А - А, Б - Б направления замеров диаметра в

данном сечении.

Рис. 12. Эскиз детали (вид сверху)

Дата добавления: 2018-04-05; просмотров: 575; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!