Глава 2. Материалы, методы обработки и методики исследований

Исследуемые материалы

В работе выполнены исследования влияния взрывной обработки и последующего спекания на структуру и свойства полиарилата и композиций на его основе.

В качестве исследуемых материалов применялись полиарилаты марок ДВ и Ф-1 в виде белого мелкодисперного порошка. В качестве наполнителя выбраны порошки меди (Cu), вольфрама (W), алюминия (Al).

Физико-механические свойства изучаемых материалов приведены в табл.1.

Полиарилат (ДВ, Ф-1)-белый порошок с плотностью 220 кг/м3. Температура плавления 320°С.Горючее вещество с температурой воспламенения 425°С, температурой самовоспламенения 565°С и температурой тления 435°С.

Медь–порошок меди марки ПМ-2 имеет насыпную плотность 1,8-2,0 Мг/м3 с дендритной формой частиц и размером 10-12мкм. Плотность монолитного материала составляет 8,96 Мг/м3. Медь обладает высокой электро- и теплопроводностью (401 Вт/(м·K)) и вводится в полиарилат для повышения прочностных свойств и теплопроводности последнего.

Алюминий – порошок алюминия марки АД1 имеет насыпную плотность 750 кг/ м3 с сферической формой частиц. Плотность монолитного материала 2710 кг/ м3. Алюминий обладает высокой электропроводимостью, теплопроводностью, коррозионной стойкостью. Вводится для повышения эксплуатационных свойств.

Вольфрам – мелкодисперсионный порошок с плотностью 19,3 г/см3. Характеризуется тугоплавкостью, высокой плотностью и твердостью. Добывается из рудных концентратов. Применяется для изготовления компактного металла, используется при производстве ламп накаливания, электродов, или применяется как легирующая добавка жаростойких сплавов или основа твердых спеченных сплавов. Вводится для повышения твердости.

|

|

|

Железо – ультрадисперсный порошок с насыпной плотностью 0,71*10-3кг/м3. Обладает сильными магнитными свойствами (ферромагнетик), хорошей тепло- и электропроводностью. Вводится для повышения твердости.

Таблица 1 – Свойства применяемых материалов

| Наименование показателей | Полиарилат | Cu | Al

| W | |

| ДВ | Ф-1 | ||||

| Плотность, Мг/м3 | 0,22 | 1,8-2,0 | |||

| Прочность при растяжении, МПа | |||||

| Предел текучести при сжатии, МПа | |||||

| Прочность при изгибе, МПа | |||||

| Твердость по Бриннелю, МПа | |||||

| Модуль упругости, ГПа | |||||

| Ударная вязкость, кДж/м2 | |||||

| Коэффициент трения | |||||

| Температура стеклования, 0С | |||||

| Температура разложения, 0С | |||||

| Температура плавления, 0С | |||||

| Температура наибольшей скорости кристаллизации, 0С | |||||

| Коэффициент теплопроводности, Вт/(м ˚С) | |||||

* Напряжение при10%-ной деформации сжатии

|

|

|

Для удаления влаги, приводящей к резкому ухудшению прочностных характеристик, перед взрывной обработкой производилась сушка полиарилатов при температуре 100-120 °С (для ДВ) и 150-160 °С (для Ф-1). С целью уменьшения вероятности деструкции материалов в процессе ВП порошок композиций на основе полиарилатов перед ударным нагружением подвергался подпрессовке давлением от 0,1 до 40 Н.

С целью повышения плотности и достижения необходимого уровня физико-механических свойств, образцы, спрессованными взрывом, были подвергнуты термической обработке при температуре нагрева 260 °С для ДВ и его композитов и 320 °С для Ф-1 и его композитов.

Применяемые схемы взрывного прессования

Эффективность взрывных технологий в значительной степени определяется конструированием и расчетом схем взрывного нагружения. При решении новых технологических задач разработка новой схемы нагружения производится обычно на базе уже известных конструкций, зачастую с большим объемом дорогостоящих опытных проверок и контроля новых элементов. Реализация ударно-волнового нагружения может производиться по различным схемам, которые отличаются конфигурациями ударного импульса, что позволяет изменять уровень теплового фактора и напряженного состояния вещества в процессе ударного нагружения.

|

|

|

Схема скользящего взрывного нагружения

|

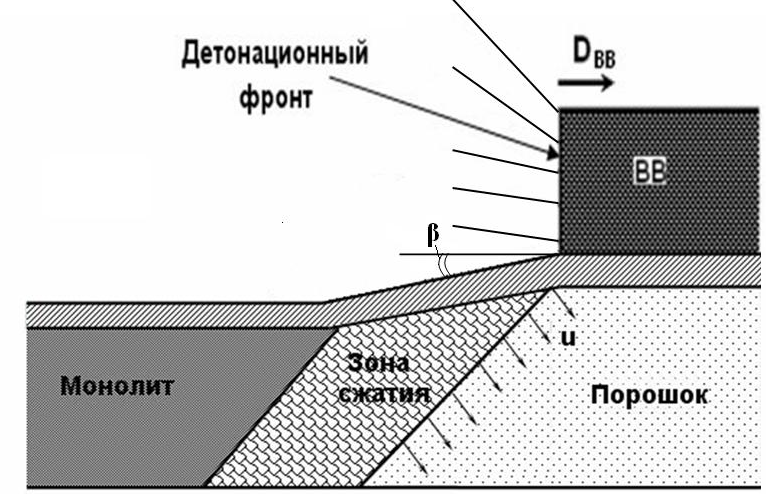

| Рисунок 1. Скользящая схема взрывного прессования порошков. |

Прессование порошков по схемам плоского взрывного нагружения позволяет простыми средствами осуществить однородное ударно-волновое воздействие на больших обрабатываемых площадях. В данной работе передача взрывного воздействия к порошку осуществлялась контактным скользящим взрывом накладного заряда ВВ, при котором детонационный фронт в заряде ВВ распространяется вдоль пластины и продукты детонации сообщают участкам пластины некоторую скорость и (рис.1).При этом пластина поворачивается на угол β=2arcsin(u/2DBB), а по порошку проходит косая ударная волна, позади которой остается спрессованный порошковый материал.

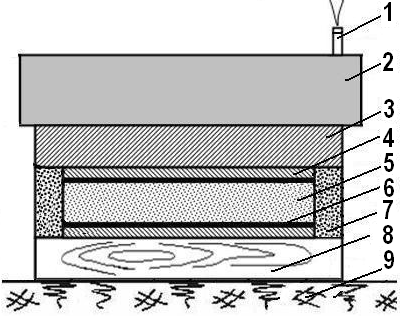

| Рисунок 2 – Скользящая схема взрывного прессования полиарилата: 1– электродетонатор; 2 – заряд ВВ; 3 – металлическая пластина (стальная, d=10мм); 4 – металлическая пластина (стальная, d=3 мм); 5 – порошок прессуемого материала; 6 – фольга аллюминиевая (d=0,1 мм); 7 – песок; 8 – древоплита (d=20 мм); 9 – грунт. |

В данной работе ВП полиарилата и его композиций осуществлялось по плоской скользящейсхеме (рис. 2) с давлением прессования 0,67 ГПа. Порошок помещался в контейнер из бумаги толщиной 0,5 мм размером 50´100´10 мм. Начальная плотность материала до взрывного прессования составляла 1,18-1,3 Мг/м3. Контейнер с порошком полиарилата помещался между металлическими пластинами (4) толщиной 3 мм, изготовленными по размеру будущей прессовки, которые служили защитными экранами для нее при прохождении ударной волны, а поверхность прессовки предохранялась алюминиевой фольгой (6) толщиной 0,1 мм. Сверху располагалась металлическая пластина (3) толщиной 10мм и заряд (2) ВВ, которое помещалось в контейнер из картона толщиной 2 мм. По периметру прессовки, для предотвращения выноса материала, засыпался слой песка (5). Весь пакет в сборе устанавливался на менее податливое (чем песок) основание – древоплиту толщиной 20 мм.

|

|

|

Дата добавления: 2018-04-05; просмотров: 246; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!