А – избыточной цементит в виде сетки; б – зернистый цементит

Цементитная сетка по границам зерен недопустима, так как увеличивается хрупкость стали. Поэтому закалке заэвтектоидных сталей должен предшествовать отжиг – сфероидезация.

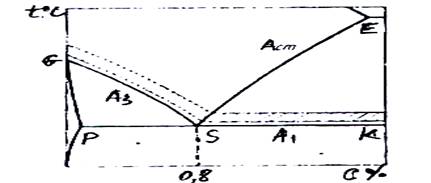

Таким образом, для доэвтектоидных сталей рационально применять полную закалку, для заэвтектоидных – неполную(рис.4).

Рис. 4. Оптимальные температуры нагрева под закалку углеродистых сталей.

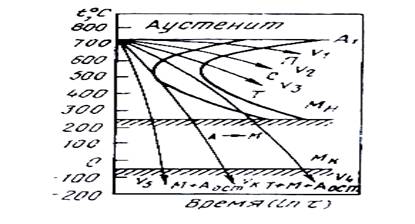

При закалке для достижения максимальной твердости стремяться получить мартенситную структуру. Минимальная скорость охлаждения, необходимая для переохлаждения аустенита до мартенситного превращения, называется критической скоростью закалки.

Скорость охлаждения определяется видом охлаждающей среды. Критическая скорость закалки определяется по диаграмме изотермического распада аустенита (рис.5), из которого следует, что быстрое охлаждение необходимо в области наименьшей устойчивости аустенита (500-650 ºC) с тем, чтобы предотвратить его превращение в феррито-цементитную смесь.

Рис. 5. Наложение кривых охлаждения на диаграмму изотермического распада аусенита.

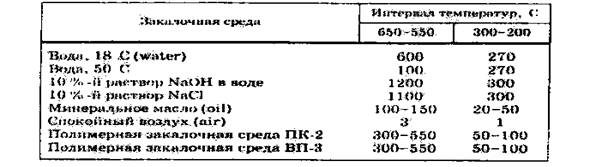

Ниже 300 ºC, наоборот, целесообразно медленное охлаждение для предотвращения коробления и растрескивания деталей. Значения скорости охлаждения сталей в различных средах приведены в табл.1.

Табл. 1.

Скорость охлаждения сталей в различных закалочных средах.

|

|

|

Данные табл.1 показывают, что нет идеальной закалочной среды, удовлетворяющей условию достижения оптимальной скорости охлаждения при закалке от разных температур. Растворы солей и щелочей при образовании могут вызвать коробление и трещины, а масло, имеющее хорошие свойства при этих температурах, менее выгодно при температурах 650-550 ºC.

Выбор способа охлаждения нагретой под закалаку стальной детали зависит от формы, размеров и химического состава стали. Чем сложнее форма и больше сечение детали, тем выше напряжения, возникающие при закалке, и больше опасность образования трещин. Чем больше содержание углерода в стали, тем большие объемные изменения протекают при превращении, тем больше опасность деформации и образования трещин, тем тщательнее должен быть выбор способа охлаждения при закалке.

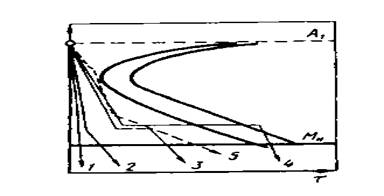

Идеальная кривая охлаждения должна характеризоваться максимальной скоростью в начале охлаждения при прохождении интервала наименьшей устойчивости аустенита и минимальной скоростью в конце охлаждения при мартенситном превращении (рис.6).

Рис. 6. Схема режимов при равных способах закалки:

|

|

|

1 – закалка в одном охладителе; 2 – закалка в двух средах; 3 – ступенчатая закалка;

Дата добавления: 2018-04-05; просмотров: 329; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!