ИССЛЕДОВАНИЕ СТРУКТУРЫ УГЛЕРОДИСТЫХ

СТАЛЕЙ В РАВНОВЕСНОМ СОСТОЯНИИ

МЕТОДОМ МИКРОАНАЛИЗА

Цель работы

1. Изучить микроструктуру углеродистой стали с различным содержанием углерода.

2. Установить связь между содержанием углерода и структурой стали.

Приборы, материалы и инструмент

1. Металлографический микроскоп.

2. Набор микрошлифов технического железа и углеродистых сталей с различным содержанием углерода в равновесном состоянии.

3. Атлас микроструктур.

Краткие теоретические сведения

Компонентами системы железо-углерод (рис. 7.1) являются железо (Fе) и углерод (С). Железо и углерод образуют следующие фазы: жидкий раствор, аустенит, феррит, цементит и смесь фаз: перлит и ледебурит. Углерод при определенных условиях может выделяться в виде отдельной фазы: графит. Сплав железа с массовой долей углерода до 2,14 % (рис. 7.1) называют сталью.

Рисунок 7.1 – Диаграмма состояния Fе-С

Аустенит (А) – твердый раствор внедрения углерода в γ-Fе (железо имеет ГЦК решетку). Растворимость углерода в ГЦК решетке железа зависит от температуры и составляет при 727 °С – 0,8 %, а при 1147 °С – 2,14 %. Аустенит имеет низкую твердость, которая зависит от температуры и содержания углерода, и высокую пластичность (δ = 50 %).

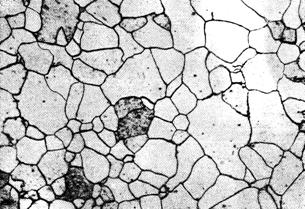

Феррит (Ф) – твердый раствор внедрения углерода в α-Fе (железо имеет ОЦК решетку). Феррит имеет низкую твердость (НВ 80...90) и высокую пластичность (δ = 50 %). При просмотре в микроскоп ферритные зерна выглядят светлыми, разделенными темной сеткой границ зерен (рис. 7.2 а).

|

|

|

Существуют две разновидности феррита – низкотемпературный a-феррит и высокотемпературный d-феррит. Предельная растворимость углерода в низкотемпературном a-феррите равна 0,02 % при 727 °С (точка Р на диаграмме Fe-C) (рис. 7.1). При понижении температуры растворимость углерода в феррите уменьшается и при 20 °С равна 0,006 % (точка Q). Максимальная растворимость углерода в высокотемпературном d-феррите равна 0,004 % при 1492 °С (точка Н).

Цементит (Ц) – химическое соединение углерода с железом Fе3С (карбид железа). Концентрация углерода в цементите всегда постоянна и составляет 6,67 %. Цементит обладает высокой твердостью (НВ 809) и низкой пластичностью. Он плохо травится в химических реактивах и при просмотре в микроскоп наблюдается в виде светлых включений. Цементит является метастабильной фазой, т. е. при нагревании до высокой температуры он становиться нестабильным и распадается на стабильные фазы аустенит и графит.

На диаграмме Fе-С (рис. 7.1) различают три вида цементита:

Первичный цементит (ЦI) – кристаллизуется из жидкости (в чугунах) при температуре, соответствующей линии СD. Под микроскопом наблюдается в виде светлых пластин.

|

|

|

Вторичный цементит (ЦII) – образуется при выделении углерода из аустенита при понижении температуры от 1147 до 727 °С (линия ЕS). Под микроскопом в сталях с содержанием более 0,8 % С цементит вторичный наблюдается в виде сетки по границам зерен.

Третичный цементит (ЦIII) – образуется при выделении углерода из феррита при температурах ниже 727 °С. Наблюдается в сплавах с содержанием углерода 0,006…0,02 % в виде отдельных островков по границам зерен феррита.

Перлит (П) – механическая смесь (эвтектоид) феррита и цементита, получающаяся в результате распада аустенита, содержащего 0,8 % С. Феррит и цементит располагаются в виде чередующихся пластинок. Твердость перлита составляет НВ 210, пластичность δ = 15 %. Травленый перлит под микроскопом выглядит более темным по сравнению с ферритом. При больших увеличениях можно наблюдать перлит в виде чередующихся темных (цементит) и светлых (феррит) пластинок (рис. 7.2 г).

Микроструктура технического железа и углеродистых сталей в равновесном состоянии характеризуется нижней левой частью диаграммы состояния Fе-С (рис. 7.1). Сплавы с содержанием до 0,02 % С называются техническим железом, от 0,02 до 0,8 % С – доэвтектоидными сталями. Сплав с содержанием 0,8 % С называется эвтектоидной сталью; с содержанием от 0,8 до 2,14 % С – заэвтектоидными сталями.

|

|

|

Микроструктура технического железа. Растворимость углерода в α-Fе зависит от температуры и изменяется согласно линии PQ (рис. 8.1). С понижением температуры растворимость углерода уменьшается от 0,02 % С (при 727 °С) до 0,006 % С (при 20 °С). Сплавы железа с содержанием углерода менее 0,006 % имеют структуру феррита (рис. 7.2 а).

|

|

| а) х500 | б) х300 |

|

|

| в) х200 | г) х2000 |

| Рисунок 7.2 – Микроструктура Fe-С сплавов: а, б – техническое железо (Ф (а) и Ф+ЦIII (б)), в – доэвтектоидная сталь (Ф+П), г – эвтектоидная сталь (П), д – заэвтектоидная сталь (П+ ЦII) |

| д) х500 | |

|

| |

В сплавах с содержанием от 0,006 % С до 0,02 % С, в связи с понижением растворимости углерода в α-Fe, при понижении температуры из феррита по границам зерен феррита выделяется третичный цементит (ЦIII) (рис. 7.2 б).

|

|

|

Микроструктура доэвтектоидной стали (от 0,02 до 0.8 % С) состоит из феррита и перлита. После травления феррит выявляется в виде светлых полей, а перлит в виде полей полосчатого строения (рис. 7.2 в). Количество перлита и феррита в доэвтектоидной стали зависит от содержания углерода. С увеличением содержания углерода количество феррита уменьшается, а количество перлита увеличивается (см. атлас микроструктур).

Микроструктура эвтектоидной стали (0,8 % С) состоит из перлита (рис. 7.2 г). В зависимости от скорости охлаждения пластины цементита в перлите могут быть длиннее или короче, толще или тоньше (см. атлас микроструктур).

Микроструктура заэвтектоидной стали (от 0,8 до 2,14 % С) состоит из перлита и вторичного цементита (рис. 7.2 д). Вторичный цементит (ЦII) выделяется из аустенита при охлаждении от температуры Асm (линия SЕ) до температуры Аc1 (линия РSК) (рис. 7.1). При медленном охлаждении вторичный цементит выделяется в виде сетки по границам зерен аустенита. При достижении температуры Аc1 аустенит превращается в перлит. Образуется структура, состоящая из зерен пластинчатого перлита и вторичного цементита в виде сетки по границам перлитных зерен. Чем больше углерода в заэвтектоидной стали, тем более массивной (толстой) получается цементитная сетка (см. атлас микроструктур).

Рассмотрим процессы формирования равновесных структур сталей на примере сплавов 1-5 (рис 7.3). В результате первичной кристаллизации стали, независимо от содержания углерода, формируется однородная структура аустенит. При дальнейшем охлаждении сплавов (ниже линий GS и SЕ) (рис. 8.3) происходят процессы перекристаллизации.

| Рисунок 7.3 – Часть диаграммы состояния сплавов Fе-С, описывающая перекристаллизацию стали |

Сплавы 1 и 2. Ниже линии GS начинается процесс полиморфного превращения аустенита в феррит. В процессе полиморфного превращения содержание углерода в аустените изменяется по линии GS, а в феррите – по линии GР. При температурах, соответствующих линии GP, полиморфное превращение заканчивается, и структура сплавов 1 и 2 состоит из зерен феррита. При дальнейшем охлаждении вплоть до комнатной температуры в сплаве 1 никаких структурных превращений не происходит. В сплаве 2 при температурах ниже линии РQ, вследствие пересыщения феррита углеродом, на поверхности зерен феррита образуется третичный цементит. Объемная доля третичного цементита вычисляется по формуле:

%.

%.

Структура сплава 1 изображена на рис. 7.2 а, сплава 2 – на рис. 7.2 б.

Сплав 3. Сплав 3 представляет собой пример доэвтектоидной стали. Ниже линии GS начинается полиморфное превращение аустенита в феррит. При этом содержание углерода в аустените изменяется по линии GS, то есть при температуре сплава t содержание углерода в феррите и в аустените определяется соответственно точками m и n, а объемная доля феррита и аустенита вычисляется по формулам:

%,

%,  %.

%.

При охлаждении до температуры 727 °С (линия РSК) объемная доля выделившегося феррита состава точки Р определяется по формуле:

%,

%,

а объемная доля оставшегося аустенита по формуле:

%.

%.

Аустенит имеет эвтектоидный состав, соответствующий точке S. Поэтому при температуре 727 °С аустенит превращается в перлит. Если пренебречь количеством углерода, содержащемся в феррите, ввиду его малости по сравнению с содержанием в перлите, то содержание углерода в доэвтектоидной стали приближенно можно определить по формуле:

,

,

где П, % – площадь, занимаемая перлитом в структуре стали.

Например, 30 % площади шлифа занято ферритом, 70 % перлитом. Тогда содержание углерода в стали будет равно 0,56 %. Пример структуры доэвтектоидной стали изображен на рис. 7.2 в.

Сплав 4 является примером эвтектоидной стали. Из диаграммы Fе-С (рис. 7.3) видно, что при температурах выше точки S сплав состоит из аустенита, а ниже точки S из феррита состава точки Р и цементита состава точки К. Это значит, что при температуре 727 °С (точка S) происходит распад аустенита по реакции АS ® ФP + ЦK. Образующаяся смесь феррита и цементита, как уже отмечалось, называется перлитом, а превращение аустенита в перлит называется эвтектоидным или перлитным превращением. После окончания перлитного превращения сплав будет охлаждаться далее; содержание углерода в пластинках феррита будет уменьшаться согласно линии РQ. При температуре 20 °С перлит будет состоять из пластинок феррита с содержанием углерода 0,006 % (точка Q) и пластинок цементита с содержанием углерода 6,67 % (точка L). Зерна перлита под микроскопом при небольших увеличениях имеют темный цвет. Структура перлита изображена на рис. 7.2 г.

Сплав 5 – это пример заэвтектоидной стали. Ниже температуры t1 предельная растворимость углерода в аустените уменьшается согласно линии SE; лишний углерод из внутренних областей зерен аустенита диффундирует на поверхность зерен и образует по границам зерен аустенита сетку цементита вторичного. Когда сплав охладится до температуры эвтектоидного превращения (линия РSК), зерна аустенита будут иметь эвтектоидный состав точки S и превратятся в перлит. Количество выделившегося вторичного цементита определяется по формуле:

%.

%.

Очевидно, что с увеличением содержания углерода в сплаве возрастает количество образовавшегося вторичного цементита. Структура заэвтектоидной стали изображена на рис. 7.2 д.

Задание

1. Изучить по атласу микроструктуры технического железа, доэвтектоидной, эвтектоидной и заэвтектоидной сталей в равновесном состоянии.

2. Изучить микроструктуру технического железа и сталей с помощью оптического микроскопа и набора микрошлифов.

3. Зарисовать наиболее характерные микроструктуры, наблюдаемые в микроскоп.

4. Рассчитать количество углерода в доэвтектоидной стали по площадям, занимаемым перлитом. Для этого установить на микроскопе увеличение 100 крат. Ориентировочно определить площадь (в процентах), занимаемую перлитом (П), и по формуле рассчитать содержание углерода (С) в стали.

5. Начертить нижнюю левую часть диаграммы состояния Fе-С; провести на ней вертикали, соответствующие рассматриваемым сплавам, и описать процессы, происходящие при охлаждении сплавов.

6. Написать отчет по работе в соответствии с пунктами 2-5 задания.

Контрольные вопросы

1. Какая область диаграммы состояния Fе-С охватывает стали?

2. Как подразделяются Fе-С сплавы в зависимости от содержания углерода?

3. Какие фазы и структуры образуются в сталях в зависимости от содержания углерода? Охарактеризуйте их.

4. Какую микроструктуру имеют техническое железо, доэвтектоидная, эвтектоидная и заэвтектоидная стали в равновесном состоянии?

5. Какова максимальная растворимость углерода в α-Fe и γ-Fe.

6. Объясните причину выделения вторичного цементита из аустенита при охлаждении заэвтектоидных сплавов.

7. Как можно металлографически определить количество углерода?

8. Почему с увеличением содержания углерода в сталях твердость растет, а пластичность снижается?

Лабораторная работа 8

Дата добавления: 2018-04-05; просмотров: 381; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!