Виды добычи рудных материалов - преимущества и недостатки

1. Открытая разработка (добывается 70% руды). Себестоимость 1 т. руды в 5 раз ниже, чем при подземной разработке. В США и Канаде, практически, вся железная руда добывалась открытым способом.Открытая добыча сырья связана со значительными потерями сельскохозяйственных земель (угодий) не только за счет площади самого “разреза” (рудника), но и за счет образования отвалов различных пород и "хвостохранилища". Кроме того, ухудшается экология региона за счет неправильного (неэнергоэкономного) расходования воды из водоемов.

2. Подземная (шахтная, закрытая) разработка (добывается около 29% руды) в меньшей степени наносит экологический урон региону, тем более что подземные выработки, остающиеся после добычи и извлечения полезного ископаемого, приходится засыпать отходами основного производства (пустой породой), чтобы не обрушивалась поверхность земли со строениями, либо под землей периодически оставлять гак называемые, “целики”, т.е. специально не разрабатывать участки месторождения (иногда, объем “целиков” доходит до половины запаса месторождения).

3. Добыча мелких фракций богатых руд из скважин с помощью вымывания водой высокого давления (например, на КМА с глубины 600 м с помощью воды под давлением 200 атм.) перспективна, но еще не имеет эксплуатационно-надежных средств.

Что касается нефти и газа, добываемых из скважин, то этому методу нет конкуренции, но, к сожалению, российские месторождения этих видов полезных ископаемых размещены на Крайнем Севере, что требует для их использования значительных материальных затрат всех видов и решения сложного социального вопроса, касающегося создания надлежащих условий труда обслуживающему производственному персоналу.

|

|

|

4. Подводная добыча (Япония, Филиппины, Новая Зеландия).

Закрытая добыча рудных материалов(полезных ископаемых)

Подземным(закрытым) способом и в настоящее время добывается существенная часть полезных ископаемых. В связи с этим особое внимание уделяется повышению производительности труда в комплексно-механизированных забоях и шахтах.

Горные машины предназначены для разрушения и погрузок полезных ископаемых на транспортное средство, проведения икрепления горных выработок. Разнообразие горно-геологических условий шахт и рудников предопределило и разнообразие горные машин, предназначенных для самых различных условий эксплуатации.

Современное горное предприятие имеет целый комплекс функциональных групп горного и общепромышленного оборудования:

- буровое и проходческое оборудование, предназначенное для ведения подготовительных горных работ;

- горные машины и оборудование для ведения очистных работ;

- подземный и поверхностный транспорт и оборудование;

- стационарные машины и оборудование, предназначенные для подъема, вентиляции, водоотлива; компрессоры;

- машины и оборудование обогатительных фабрик;

- энергетическое оборудование и аппаратура автоматизации.

Проходка, буровые работы: оборудование, технология

|

|

|

Бурение — это процесс образования цилиндрических полостей в горной породе. Цилиндрическую горную выработку диаметром до 75 мм и глубиной до 5 м называют шпуром. Выработку диаметром более 75 мм и глубиной 5 м или любого диаметра и глубиной более 5 м называют скважиной.

По характеру работы бурового инструмента в забое и приложению силовых нагрузок различают следующие способы бурения: вращательный; вращательно-ударный; ударно-вращательный; ударный.

Разрушение горной породы в забое при вращательном способе бурения происходит благодаря движению бурового инструмента по винтовой линии. При этом к буровому инструменту прикладывается крутящий момент и осевое усилие, а ударные нагрузки отсутствуют. Разрушение горной породы при вращательно-ударном способе бурения происходит за счет внедрения бурового инструмента под действием осевого усилия и ударной нагрузки одновременно с вращением, вследствие чего происходит скалывание породы. Разрушение горной породы при ударно-вращательном движении происходит в основном благодаря ударной нагрузке и осевому усилию, а вращательное движение инструмента обеспечивает очистку забоя от разрушенной породы и разрушение части породы резанием. Разрушение горной породы при ударном способе бурения происходит благодаря ударной нагрузке и осевому усилию.

|

|

|

Вращательный способ буренияиспользуется в свёрлах, буровых станках и установках. Сверла по виду применяемой энергии подразделяются на электрические, пневматические и гидравлические.

Электрические сверла по виду их поддержки подразделяются на ручные и колонковые. Ручные сверла применяются при бурении шпуров по углю и слабым породам с коэффициентом крепости f<3 (по шкале проф. М. М. Протодьяконова). Рабочий инструмент ручных сверл состоит из витой буровой штанги и двухперьевого резца.

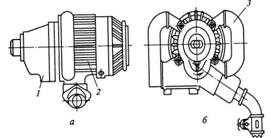

Рис. 2.1. Электрическое ручное сверло: а — вид сбоку: б — вид спереди; 1— редуктор;

2 — электродвигатель; 2 — рукоятка

Пневматические сверла применяются преимущественно в шахтах, где запрещено применение электроэнергии из-за опасности взрыва газа или угольной пыли (опасных по газу и пыли).

|

|

|

Ручные гидравлические сверла применяются в гидрошахтах, и питание их осуществляется от става технологической жидкости (воды) под давлением 1,5 — 2,5 МПа.

Бурильные установки применяются для бурения шпуров в горных породах с

f< 16 и подразделяются:

- по способу бурения: вращательные, вращательно-ударные;

- виду применяемой энергии: электрические, пневматические, электро-гидравлические;

- числу бурильных машин: одно- и двухшпиндельные;

- типу ходовой части: колесно-рельсовые, гусеничные и пневмоколесные.

Для пород c fот 4 до 8 выпускаются бурильные установки с вращательной бурильной головкой, а для пород с f от 6 до 16 — с вращательно-ударной бурильной головкой, которая может работать и во вращательном режиме. Наибольшее распространение получили бурильные установки с одной и двумя бурильными машинами вращательного или вращательно-ударного действия.

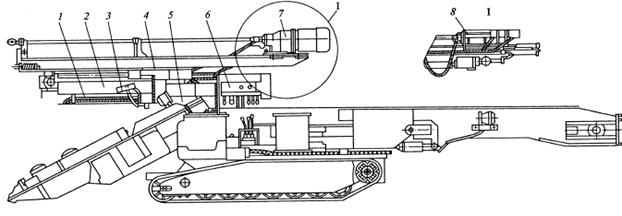

Рис. 2.2. Бурильная установка УБШ252: 1 — податчик; 2— буровая штанга;

3 — редуктор; 4 — бурильная головка; 5 — манипулятор; 6 — рама-бак для масла;

7 — ходовая тележка; 8 — электрооборудование с пультом управления; 9 — буфер; 10 — сиденье машиниста.

Перфораторы предназначены для бурения шпуров диаметром до 52 мм и скважин диаметром до 150 мм с помощью погружных пневмоударников в породах средней крепости и крепких c f< 18. Масса перфораторов составляет 24 — 36 кг.

Переносной перфоратор состоит из следующих основных узлов: корпуса, внутри которого смонтирован ударно-поворотный механизм; воздухораспределительного устройства; механизма управления; устройства для пылеподавления и очистки шпура от продуктов разрушения, образующихся при бурении.

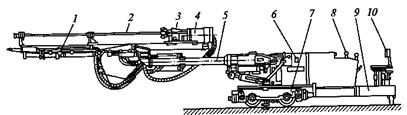

Рис. 2.3. Пневматический ручной перфоратор: а — вид сбоку; б — вид сверху;

1 — рукоятка; 2 — сварная рама; 3 — кран; 4 — головка цилиндра; 5— храповое устройство; 6— геликоидальный винт; 7 — геликоидальная гайка; 8 — глушитель шума; 9 — поршень-ударник; 10 — цилиндр; 11 — Управляющая втулка; 12 — патрон; 13 — поворотная букса; 14 — грундбукса; 15 —муфта боковой промывки; 16 — буродержатель; 17 — болт;

18 — вентиль; 19 — пружина; 20 — воздухораспределительное устройство; 21 — патрубок; 22 — рукоятка включения

Принцип работы перфоратора заключается в том, что поршень-ударник под действием сжатого воздуха, попеременно поступающего из воздухораспределительного устройства в правую или левую полость цилиндра, совершает возвратно-поступательное движение. При движении вперед в конце рабочего хода поршень-ударник наносит удар по хвостовику бурового инструмента. При движении назад поршень-ударник при помощи храпового устройства поворачивается относительно винта на некоторый угол. При этом он поворачивает через сопряженные с ним буксу и грунд-буксу буровой инструмент.

Отбойные молотки относятся к ручным горным машинам ударного действия и предназначены для отбойки (разрушения) слабых пород и мягких руд, дробления крупных глыб, образования лунок при креплении выработок и прокладывания водосборных

канавок.

Отбойные молотки классифицируют:

- по роду потребляемой энергии —- пневматические, электрические и гидравлические;

- массе — легкие (до 8 кг), средние (8 — 10 кг) и тяжелые (10—15 кг);

- способу пуска — с принудительным пуском и автоматическим;

- типу применяемого воздухораспределительного устройства — золотниковые, клапанные и комбинированные.

Рис. 2.4. Отбойный молоток: I — рукоятка; II — воздухораспределительно-ударный механизм; III — рабочий инструмент (пика); 1 — буферная камера; 2 — резиновый амортизатор; 3 — вентиль; 4 — промежуточное звено; 5 — клапанное воздухораспределительное устройство; 6 — стопорное кольцо; 7 — ствол; 8 — ударник; 9 — хвостовик пики;

10 — пружина; 11 — футорка пускового устройства; 12 — штуцер;

13 — накидная гайка.

Проходческое оборудование. Для проведения горных выработок используются два способа. Первый — буровзрывной, когда с помощью бурильных машин бурятся шпуры, заряжаются взрывчатым веществом (ВВ) и взрываются. Разрушенная порода грузится породопогрузочными машинами в транспортные средства и выдается из забоя.

Существует два типа породопогрузочных машин:

- ковшовые погрузочные — машины периодического действия;

- с нагребающими лапами — машины непрерывного действия.

У машин непрерывного действия производительность выше, но у них более сложная конструкция и высокая стоимость. Ковшевые погрузочные машины применяют для погрузки более прочных и абразивных пород. Буровзрывной способ проходки применяют, если коэффициент крепости породы f> 6 (60 МПа).

Для проведения выработок по углю и более мягким породам применяют проходческие комбайны (второй способ). С помощью таких комбайнов разрушают породу, грузят ее на скребковый конвейер или в вагонетки, применяя дополнительное оборудование, крепят выработку.

Комбайновый способ более производителен, чем буровзрывной, так как нет потерь времени на проветривание забоя после взрыва, а отбойка и погрузка породы происходят одновременно.

Погрузочные машины периодического действия. Погрузочные машины предназначены для зачерпывания и погрузки разрушенной горной породы в транспортные средства.

К погрузочным машинам периодического действия относят ковшовые машины, которые могут иметь прямую или ступенчатую погрузку, а также боковую разгрузку ковша. Внедрение ковша в горную массу происходит при поступательном движении машины по рельсам вперед на забой. При прямой погрузке порода из ковша грузится непосредственно в вагонетку, а при ступенчатой — вначале на конвейер машины. У машин с боковой разгрузкой ковша черпание, подъем, поворот и разгрузка ковша осуществляются гидроцилиндрами.

Рис. 2.5. Схема машины ковшового типа с прямой погрузкой ППН1С:

1 — ковш; 2 — пневмомотор; 3 — корпус; 4 — рукоять; 5 — механизм управления; 6 — поворотная платформа; 7 — ходовая тележка.

Ковш с помощью шарниров с вертикальной и горизонтальной осями прикреплен к стреле. После внедрения в горную массу ковш поднимается вверх цепями, которые наматываются на лебедку. При одновременном вращении двух барабанов лебедки ковш поднимается вертикально, при поочередном включении каждого из барабанов ковш с рукоятью поворачивается вправо или влево. При опрокидывании ковша порода попадает на конвейер и перегружается в вагонетку.

Погрузочные машины непрерывного действия.К ним относятся погрузочные машины с нагребающими лапами. Они выпускаются двух типоразмеров:

- для погрузки породы с f< 6 - ШНБ (1ПНБ2,1ПНБ2У, 1ПНБ2Д);

- для погрузки породы с f< 12 — 2ПНБ (2ПНБ2, 2ПНБ2У).

Машины 1ПНБ2Д (с дистанционным управлением) и 2ПНБ2 грузят горную массу в вагонетки, на конвейер и другие транспортные средства при проведении выработок с углом наклона до 10°. Машины 1ПНБ2У и 2ПНБ2У выпускают в комплекте с предохранительными лебедками и используют при проведении наклонных по падению выработок до 18°.

Техническая производительность таких машин составляет 2,2 — 2,5 м3/мин при работе в наклонных выработках до 10° и 1,25 м3/мин при работе в наклонных выработках до 18°. Максимальный размер грузимых кусков 400 — 500 мм. Установленная мощность 33,5 — 84 кВт. Масса 7— 12,5 т. Рабочая скорость перемещения до 1м/мин.

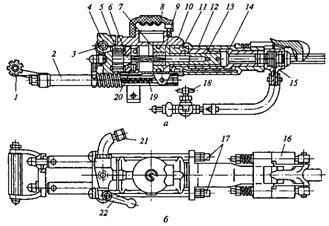

Рис.2.6. Схема погрузочной машины с нагребающими лапами 2ПНБ2:

а — вид сбоку; б — вид сверху; 1— промежуточный редукто; 2 — рукоятки управления;

3 — гидросистема; 4 — промежуточная секция конвейера; 5— хвостовая секция конвейера; 6— гусеничная ходовая часть; 7— рама; 8 — балансиры; 9 — гусеничные цепи; 10 — двигатели; 11 — рама нагребающей части; 12 — стол питателя; 13 — редуктор лап; 14 — поворотный стол; 15 — редуктор конвейера; 16— конвейер; 17 — вал; 18 — приводная головка; 19— электрооборудование; 20 — нагребающая лапа

Производительность машин непрерывного действия зависит от Размеров и скорости движения нагребающих лап, свойств погружаемой породы.

Буропогрузочные машины.Для сокращения числа машин в забое и затрат времени на их замену в процессе работы очень часто на породопогрузочные машины «навешивают» бурильное оборудование. Тогда такая машина называется буропогрузочной.

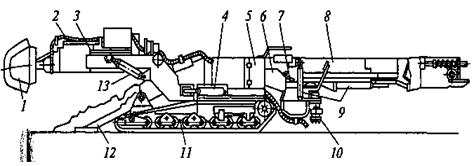

Рис 2.7. Схема буропогрузочной машины 2ПНБ2Б:

1 - система орошения; 2 - стрела манипулятора; 3 - гидроразводка; 4 - автоподатчик;

5 - опорная часть; 6 - пульт управления; 7 — электрическая бурильная машина; 8 — пневматическая бурильная машина

На ковшовых машинах применяют обычно съемное навесное оборудование, устанавливаемое на время бурения шпуров. Несъемным навесным оборудованием со складывающимся манипулятором оснащают погрузочные машины с нагребающими лапами.

Буропогрузочная машина 2ПНБ2Б выполнена на базе погрузочной машины 2ПНБ2 и предназначена для механизации процессов бурения шпуров и погрузки горной массы с размерами кусков до 500 мм при проведении выработок с углом наклона до 8°.

Навесное бурильное оборудование включает в себя опорную часть 5 (рис. 2.7), стрелу манипулятора 2, две сменные бурильные машины — электрическую 7 вращательного действия (для пород с f от 6 до 8) и пневматическую 8 вращательно-ударного действия (для пород с f от 8 до 12), автоподатчик 4, пульт управления 6, гидроразводку 3, систему орошения 1.

Проходческие комбайны избирательного действия.Для проведения подготовительных выработок используются комбайны избирательного действия типа ГПКС, предназначенные для проведения горизонтальных и наклонных (с углом наклона до 10°) выработок площадью сечения 6—17 м2по углю, породе с f< 5, или смешанному забою с присечкой породы с f< 7.

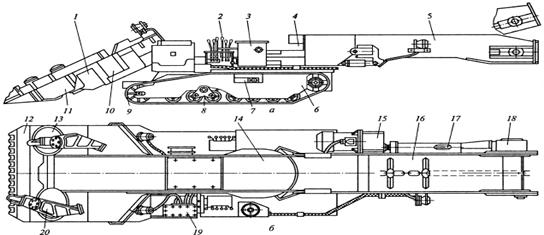

Рис. 2.8. Схема проходческого комбайна избирательного действия 1ГПКС:

1 — резцовая коронка; 2 — система пылегашения; 3 — телескопическая стрела;

4, 13 — гидроцилиндры; 5— электрооборудование; 6— гидросистема; 7— пульт управления; 8— скребковый конвейер; 9 — гидроцилиндры; 10 — аутриггеры; 11 — ходовая гусеничная часть; 12 — погрузочное устройство

Для проведения выработок большой площади сечения (до 30 м2) и по более крепким породам (f< 8) используются комбайны типа 4ПП5.

Для проведения выработок по углю площадью сечения до 12 м2 по заказу предприятий продолжает выпускаться комбайн 1ПКЗР. Производительность проходческих комбайнов составляет от 0,2 м3/мин по породе и до 2 м3/мин по углю. Мощность двигателя исполнительного органа 55 — 200 кВт, у вновь создаваемых комбайнов больше.

Проходческие комбайны бурового действия.Эти комбайны используют на калийных рудниках. По сравнению с комбайнами избирательного действия они более производительные, так как одновременно обрабатывается вся площадь забоя, но менее маневренные (большой радиус поворота выработки и сечение постоянной площади и формы). Комбайн «Урал-20А» подается на забой с помощью гусеничной ходовой части. Погрузка отбитой горной массы осуществляется скребковым конвейером.

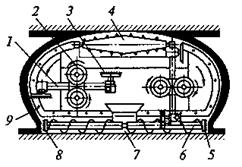

Рис. 2.9. Схема исполнительного органа комбайна бурового действия «Урал- 20А»:

1-водило; 2-плоский диск; 3-резцовый диск; 4-отбойный барабан; 5,8-бермовая фреза;

6-шнек; 7-перегружатель; 8-щит;

Комплексы проходческого оборудования. При проведении выработок буровзрывным способом используют комплексы проходческого оборудования.

Оборудование комплекса позволяет механизировать процесс бурения шпуров и погрузки горной массы и часть операций при возведении крепи.

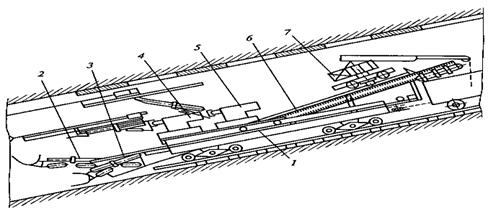

Комплекс «Сибирь» может проходить до 140 м выработок в месяц площадью сечения 12 —22 м2 и прочностью пород с f< 16.

Рис. 2.10. Схема комплекса проходческого оборудования «Сибирь»:

1 — платформа; 2, 3 — гидравлические погрузочные машины с боковой разгрузкой ковша;

4, 5 — бурильные машины; 6 — перегружатель с бункером; 7 — крепеустановщик.

Дата добавления: 2018-04-05; просмотров: 1667; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!