Построение рабочих чертежей лекал основных деталей одежды

Для построения рабочих чертежей лекал каждую деталь в отдельности со всеми ее внутренними линиями и надсечками копируют с технического чертежа конструкции. Вокруг контура скопированных деталей, по перпендикуляру к линии контура, откладывают принятые в соответствии с методами обработки технологические припуски, получая точки линий срезов деталей (внешних контуров лекал). Для оформления прямого отрезка внешнего контура достаточно отложить две точки; на криволинейном участке контура количество перпендикуляров для откладывания припуска зависит от характера кривой. Монтажные знаки переносят с линии шва на срез по нормали к линии шва.

Контуры лекал оформляются с учетом очередности обработки швов (рис.3.3), диктуемой используемыми методами технологической обработки. Сначала оформляются контуры срезов, подлежащих первоочередному соединению. К ним относятся срезы внутренних членений деталей (кокетки, рельеф и др.), а при их отсутствии, например в детали, приведенной на рис.3.3, а, боковой, средний и плечевой срезы; на рис. 3.3, б— продольные срезы. Оформленные контуры одной детали используют в полной мере или частично при оформлении одноименных срезов смежной детали, уточняя конфигурацию, длину и положение надсечек. Совмещение деталей для контроля и корректировки срезов (рис.3.3, в) легко осуществимо, если чертеж выполняют на просвечивающей бумаге.

|

|

|

|

| После оформления первоочередных срезов проверяют сопрягаемость срезов второй очереди (горловины, проймы, низа изделия, низа и оката рукава и др.), для чего лекала смежных деталей складывают таким образом, чтобы в области необходимого сопряжения совмещались линии стачивания одноименных срезов и точки ближайших монтажных знаков на этих линиях. При складывании можно ориентироваться на величину перекрытия одной детали другой — при ширине шва 1 см перекрытие составляет 2 см (рис.3.3, г). Если в конфигурации срезов в области стыковки сложенных лекал обнаруживается нежелательная угловатость, контуры сопрягаемых срезов уточняют с использованием лекальных кривых. Для стачивания срезов на полуавтоматах по заданному контуру одноименные срезы деталей обязательно оформляют абсолютно одинаковыми линиями — копиями технологических шаблонов полуавтоматов. Подобное технологичное оформление срезов (рис.3.4) эффективно и в случае обработки на обычных машинах, позволяя сократить коли- |

| чество приемов (перехватов) при стачивании срезов. Концы срезов (углы лекал) деталей изделий на подкладке и без подкладки оформляют по разному. Требования к изготовлению изделий без подкладки с обметываемыми срезами таковы, что ни одного миллиметра открытого среза в готовом изделии не должно оставаться |

|

|

| срезать нетехнологичные выступы. Углы лекал изделий на подкладке срезаются для удобства совмещения срезов при стачивании (рис.3.5, б). Иногда с этой же целью оформляются так называемые технологические выступы с шириной равной ширине шва (см. рис.3.3, а). Завершается оформление лекал-эталонов нанесением на каждую деталь маркировочных данных: наименование изделия, номер модели, размер, наименование детали, материал, количество деталей кроя, фамилия конструктора и его подпись, дата изготовления. На одной из основных деталей приводится спецификация всех деталей, выкраиваемых из основной ткани, с указанием количества лекал и количества деталей. Для моделей с асимметричным решением деталей лекало правой и левой сторон изделия строят отдельно. На лекалах обязательно указывают лицевую или изнаночную сторону, на деталях клеевых прокладок — клеящую сторону. Во избежание перекосов при раскрое, узкие детали (кокетки, воротники, обтачки горловин, пояса и др.) строят целиком, несмотря на их симметричность. |

| необметанным. Углы лекал в этом случае оформляют с учетом положения срезов деталей в готовом изделии относительно линий соединяющих их швов (рис. 3.5, а), при этом часто получаются не удобные для раскроя контуры деталей, но требования к качеству швов не позволяют |

3.1.2. Построение лекал производных деталей

С использованием лекал-эталонов основных деталей разрабатываются рабочие чертежи или лекала-эталоны всех :-стальных деталей кроя изделия. Лекала этих деталей называются производными. К ним относятся: детали из основной ткани — отрезной подборт, верхний воротник, детали карманов, хлястики, паты и т.д.; детали из подкладочной ткани — спинка, полочка, рукав, полотнище юбки, подкладка под передние половинки брюк, подкладка карманов и др.; из прокладочных материалов (клеевых и не клеевых) — прокладки в полочку (пиджака, пальто, килета), шлицы и низ деталей, плечо, нижний и верхний воротник, подборт :•■: т.д. Схемы построения каждой конкретной производной детали (рис.3.6) разрабатывают, исходя из конструкции ;. злов готового изделия (рис.3.7), включающих данную деталь. Точность кон-:трукции производных деталей обеспечивает соединение этих деталей изделия с основными без дополнительных /-очнений. При разработке схем по-:троения лекал производных деталей >"читываются следующие свойства материалов пакета изделия:

1. Разноусадочность. Например в де-~алях подкладки вдоль нити основы пре-лусматривают дополнительные припуски, т.к. усадка подкладки как правило значительно ^больше усадки основного материала (рис.3.8, б).

2. Различная способность к растяжению. Например в подкладке спинки пре-чусматривают припуск в направлении усилий растяжения, возникающих в оде-кле вдоль нитей утка при выполнении движений (см. рис.3.8, б).

3. Различная способность к формообразованию. В деталях из материалов с малой способностью к формообразованию вместо сутюживания используют конструктивные способы создания форм ( вытачка спинки на рис. 3.8, б).

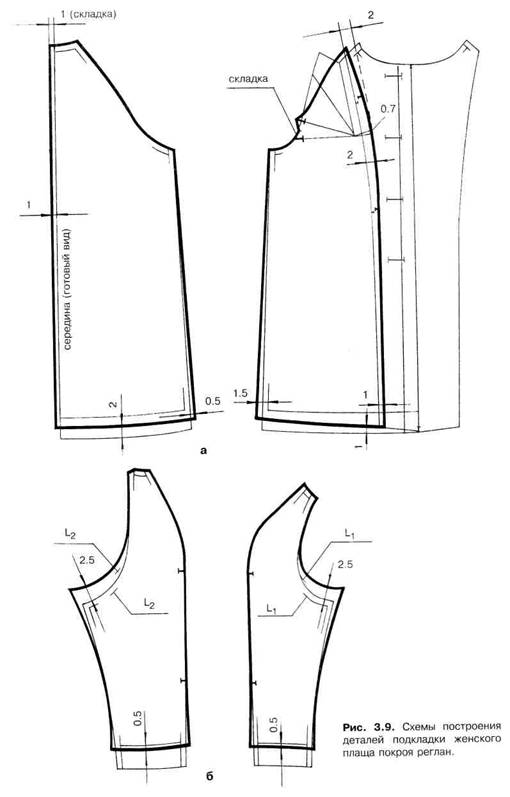

4. Толщина материалов. В изделиях из тонких материалов подкладка (например, плаща) практически повторяет размеры изделия по ширине (рис.3.9, а),

в демисезонном пальто она шире, в зимнем еще шире. Делается это для удобства обработки и эксплуатации изделия, при складывании его, в случае необходимости, лицом внутрь.

Толщину материалов пакета конструкции учитывают при определении припуска на огибание (Погиб) одной детали другою. Например, припуск на огибание нижнего воротника толщиной tH R верхним воротником:

5. Кроме свойств материалов при разработке производных деталей учитывается конструкция швов, соединяющих в изделии производную деталь с основной. К примеру, припуск на шов обтачивания отлета в верхнем воротнике отличается от аналогичного припуска в детали нижнего воротника (см. рис.3.7) на удвоенное значение ширины канта (2Шкант). Таким образом, разность ширин деталей воротника посередине (верхнего 4 и обрезки нижнего 3) на рис. 3.6 определяется суммой: Погид + 2Шкант. Для обеспечения ненапряженного состояния внешних участков от-

|

|

|

|

ложных деталей (воротников, лацканов, манжет и т.д.) в производной детали предусматривают дополнительный припуск на свободу (0,1 ...0,2 см).

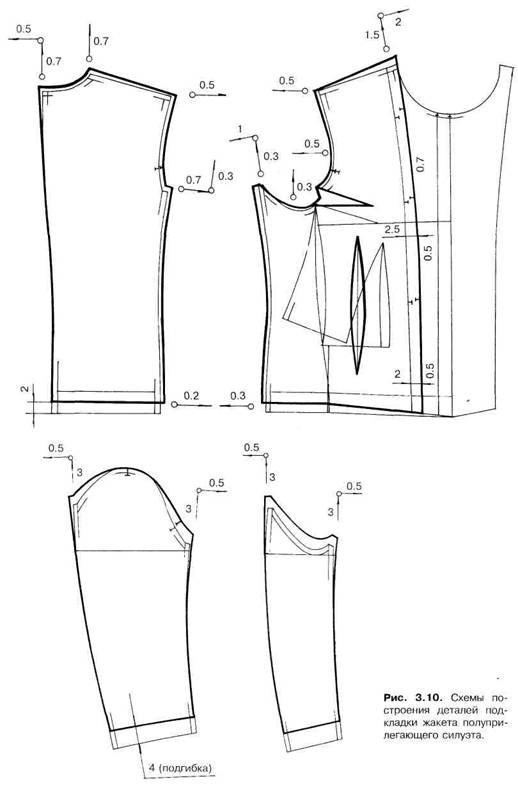

В конструкциях производных деталей часто предусматривают гарантийные припуски на возможную неточность технологического процесса, например, подкладку внизу делают шире основных деталей (см. рис.3.8), бортовую прокладку полочки расширяют в области проймы и т.п. В отдельных случаях, чтобы не допустить укорочения криволинейных срезов (горловины, проймы, оката), производные детали расширяют. В деталях подкладки рукава расширение (см. рис.3.8, г, 3.9, б) используют для того, чтобы по окату рукава подкладки не было дефицита посадки. Уменьшение длины оката в рукаве подкладки происходит вследствие уменьшения высоты оката, т.к. на нижних участках оката предусматривают значительный припуск на огибание основного шва проймы изделия подкладкой рукава. В конструкциях женского ассортимента чаще используют простой вариант расширения подкладки рукава (рис. ЗЛО).В изделиях костюмной группы излишки ширины подкладки в рукаве не желательны, поэтому здесь целесообразнее использовать вариант расширения (рис.3.8, г), предусматривающий введение цельнокроеных ластовиц в переднем шве (там, где подкладка рукава огибает участок проймы наибольшей кривизны).

Разработку чертежей деталей подкладки выполняют, контролируя размеры узлов изделия, при этом:

1. Длина проймы подкладки должна быть длиннее основной проймы на 0,5 см в пиджаке, на 1 см в демисезонном пальто, на 1,5 см в зимнем.

2. Посадка по окату подкладки может быть меньше основной на 30-50%.

Длина горловины спинки больше основной на 0,3 см, что, как правило, обеспечивается за счет проектируемой по середине спинки складки глубиной 1 см.

4. Ширина детали подкладки, притачиваемой к подгибке низа, должна быть такой, чтобы подкладку можно было притачивать без натяжения или с посадкой до 2%.

5. Ширина деталей отлетной по низу подкладки в изделиях расширенных к низу может быть меньше ширины основных деталей примерно на половину их расширения по сравнению с прямым силуэтом.

6. Длина подкладки полочки по линии ее соединения с подбортом должна быть больше на величину посадки, предусмотренной с учетом разноусадочности основного материала и подкладки (пример распределения посадки и расположения надсечек по срезам подборта и подкладки показан на рис. 3.10).

7. Подкладка в области шлицы изделия должна проектироваться с припуском на посадку по длине и с припуском на швы по ширине (см. рис.3.8, б).

Во избежание пролегания швов подкладки на деталях верха конструкция подкладки изделия из костюмных и плащевых тканей расположением швов повторяет конструкцию основных деталей. Исключение составляет вытачка полочки, которую на подкладке переводят в пройму (см. рис.3.9, 3.10)или, в случае малой ее величины — в посадку по линии соединения с подбортом; иногда просто исключают, как в подкладке полочки мужского пиджака (см. рис. 3.8, б). В подкладке пальто допускается изменение покроя исключением одних швов и вводом других. Например в изделиях с цельнокроеным рукавом или покроя реглан в деталях подкладки переходят к втачному двухшовному рукаву с верхним и нижним швами без посадки по окату или к полуреглану.

Производные детали клеевых прокладок строят таким образом, чтобы срезы прокладки отступали от срезов основной детали во избежание приклеивания к поверхности пресса при дублировании (см. рис.3.6). Схема построения деталей

|

|

дублирующих, бортовых и других прокладок приведены в литературе [15].

При изготовлении изделий в промышленных условиях необходимы вспомогательные лекала для нанесения линий уточнения контуров деталей, расположения карманов, петель, пуговиц и т.д. На рис.3.6 показаны два вспомогательных лекала — обрезка нижнего воротника (3) и намелка угла обтачивания воротника (5). Схемы построения ряда вспомогательных лекал приведены в литературе [15].

3.2. Градация лекал деталей одежды

Разработка новой модели одежды для промышленного изготовления ведется на базовый размер и рост в рекомендуемой для модели размерной и полнотной группе. Лекала деталей модели для остальных размеров и ростов получают техническим способом градации (устаревший термин "размножение"). Градацией лекал называют процесс построения лекал, подобных исходным [ 1 ].

В массовом производстве в качестве исходных лекал используют лекала-оригиналы. Сущность процесса градации заключается в увеличении или уменьшении линейных размеров исходных лекал по определенным правилам. Градация значительно упрощает и ускоряет процесс разработки лекал других размеров и ростов. Конструкцию одежды стабильного ассортимента допускается градировать также по полнотам [15]. Построение чертежей градации вручную производят отдельно по размерам и ростам; градацию по размерам, как более сложную, выполняют в первую очередь, затем каждый полученный размер градируют по ростам.

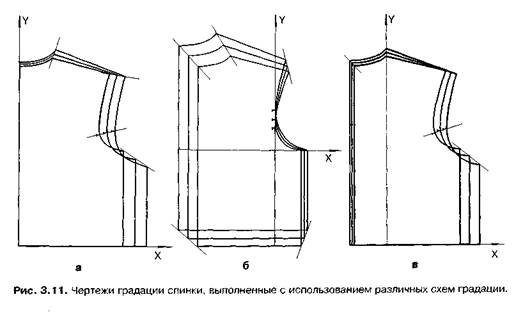

На рис.3.11представлено три чертежа градации одной и той же детали с одинаковым результатом градации, т.е. во всех трех случаях одинаково изменяются линейные размеры: ширина и длина спинки в целом и по участкам, глубина и ширина проймы и горловины, наклон плеча и т.д. Различаются чертежи группировкой деталей смежных размеров: на рис. 3.11,а совмещены средние линии и линии талии деталей; на рис. 3.11,б - контуры проймы в области наименьшей ширины спинок и ли-

|

|

|

|

нии груди; на рис. 3.11,в — линии талии и вертикали, проходящие через вершины горловин. Вследствие этого, неодинаковы величины и направления перемещений конструктивных точек, например вершина бокового среза в вариантах 1 и 3 перемещается по диагонали, а в варианте 2 — по горизонтали. Это означает, что чертежи выполнены с использованием разных схем градации.

Схемы градации

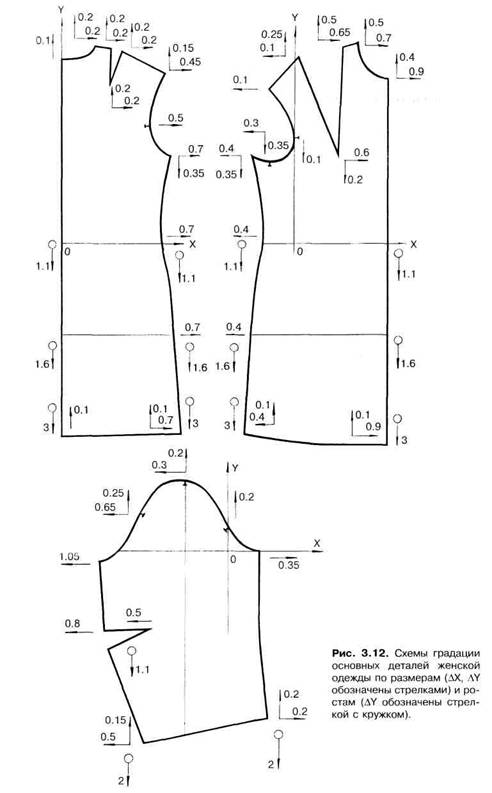

Схемы градации - это запись величин межразмерных (межростовых, межполнотных) переходов от контуров исходной детали к контурам деталей смежных размеров (ростов, полнот). Диагональ перемещения конструктивной точки на схеме представляют обычно приращениями координат точки ДХ, A.Y в прямоугольной системе, обозначая эти приращения горизонтальными и вертикальными стрелками (рис. 3.12), Направление стрелок на схеме соответствует увеличению размера (роста, полноты). При переходе к меньшим размерам направление приращения принимается обратным заданному схемой.

Оси ОХ и OY называют осями градации, исходными или нулевыми линиями. Конструктивные точки, лежащие на оси ОХ, не имеют приращений в направлении оси OY, и, наоборот, точки, лежащие на оси OY, не перемещают по оси ОХ.

Лекала деталей на схемах градации представлены обычно с некоторой условностью, углы лекал показаны упрощенно без учета их оформления в лекалах-оригиналах. При наличии выступа на конце среза лекала (см. рис.3.3, а) перемещение его точек выполняют с использованием приращений соответствующей точки схемы градации.

По схеме градации можно определить, как сгруппированы градируемые детали. Совмещение каких-либо срезов с осями градации уменьшает количест во построений (см. рис. 3.11,а), что

особенно важно при градировании вручную. Точками градации являются все узловые конструктивные точки (точки пересечения линий контура детали и надсечки). Чертеж градации выполняют на миллиметровой бумаге, ориентируя исходную деталь в прямоугольной системе координат в соответствии со схемой градации. Направление осей градации, как правило, совпадает с нитями основы и утка детали.. Исключение составляют детали, раскраиваемые по правилам косого кроя, а также детали рукава, в которых нить основы может внизу отклоняться от вертикали (оси градации) рукава вперед. Схемы, предназначенные для градации деталей плечевой и поясной одежды типового покроя, называют типовыми (см. рис.3.12). Межразмерные и межростовые приращения этих схем установлены в соответствии с размерной типологией фигур.

Техника градации

Используя схему градации можно получить чертеж детали любого размера. Например, от исходной конструкции размера 96 необходимо перейти к размеру 108; межразмерный интервал составляет 4 см — следовательно, необходимы три межразмерных перехода. В этом случае значения вертикальных и горизонтальных приращений каждой точки используют на чертеже градации в утроенном размере (рис.3.13).

При построении полного чертежа градации, включающего ряд необходимых меньших и больших размеров, сначала переходят к наиболее удаленному' размеру, определяя направление диагонали перемещения точек градации (как показано на рис.3.13). Затем диагонали между точками исходного и наиболее удаленного размеров разбивают на количество отрезков, равное числу межразмерных переходов, получая величины межразмерных перемещений точек по

|

|

| 3.2.3. Правила градации Основным требованием к градации лекал является гарантия качества конструкций, получаемых градированием. Соразмерность, пропорции и качество посадки изделий на фигуре в крайних размерах должны оставаться такими же, как в исходном базовом размере модели, для чего: межразмерные и межростовые переходы от исходных лекал деталей устанавливаются в соответствии с изменчивостью антропометрических размерных признаков фигуры; градацию внутри размерных групп ведут от базового размера или от рекомендуемого для модели основного; сохраняют, как правило, неизменными прибавки на свободное облегание; сохраняют направления нитей основы в деталях; сохраняют нормы посадки по срезам (при удлинении посаживаемого контура посадка возрастает и наоборот); оставляют неизменными технологические припуски (на швы, усадку, ура-ботку и т.п.). |

| диагоналям. Значение межразмерного перемещения используют далее на продолжении диагонали в противоположном от наиболее удаленного размера направлении. Схема градации может быть задана чертежом детали в уменьшенном масштабе с натуральными перемещениями конструктивных точек по диагоналям (отдельных точек по горизонталям и вертикалям) (рис. 3.14).Выполненная на прозрачной пленке, такая схема является простым приспособлением (номограммой), упрощающим процесс градации. Процедура использования номограммы при определении перемещения каждой точки градации состоит в том, что с градируемой точкой исходной детали совмещают соответствующую точку номограммы, следя за параллельностью осей номограммы осям градации деталей, и переносят (прокалывают) точки смежных размеров (ростов) номограммы на чертеж. Номограммы, как правило, воспроизводят наиболее часто используемые типовые схемы градации. |

|

|

Схемы градации лекал деталей одежды по ростам (см. рис. 3.12; рис. 3.15, 3.16)упрощают, исключая, вследствие их малых значений, ряд приращений, оставляя лишь продольные на основных конструктивных уровнях (талии, бедер, колена, низа). Еще более упрощают схемы градации при использовании специальных технологических шаблонов контуров деталей. Например, при градации деталей рукава по приведенной нарис. 3.13схеме, градированные точки концов переднего и локтевого срезов соединяют на чертеже градации с использованием шаблонов или контуров исходных деталей, ориентируя их от низа рукава. Такой способ градации требует предельной плавности контуров шаблонов. При градации воротников оставляют постоянной их ширину по середине и в концах; величину приращения к длине воротника устанавливают в со-

|

|

|

|

| ответствии с изменением длины горловины спинки и полочки. Не изменяют при градации ширину борта, лацкана, переднего переката втачного рукава, складок, клапанов, манжет, пояса, планок и т.д. Это позволяет пользоваться схемами градации, на которых детали показаны без перечисленных выше элементов одежды. Чертежи градации лекал подлежат обязательному контролю. При проверке обращают внимание на равномерность переходов от размера к размеру (см. рис. 3.11).Длины соединяемых в изделии срезов деталей крайних размеров сопоставляют между собой, оценивая соотношение длин по сравнению с аналогичным в базовом размере. Измерения длин срезов выполняют по линиям соединения этих срезов, т.е. по линиям, отстоящим от контуров лекала на ширину шва. Срезы, имеющие равную длину в базовом размере, должны оставаться равными и в крайних размерах. Предусмотренная в исходной конструкции посадка по срезу должна изменяться таким образом, чтобы оставалась постоянной норма посадки (см. стр. 51). По окату втачного рукава контролируют среднюю норму посадки и нормы на участках между надсечками. С целью сохранения норм посадки по участкам допускается изменение направления диагоналей градации в точках надсечек контура. 3.2.4. Разработка типовых схем градации деталей Схемы градации лекал обычно разрабатывают на основе методик конструирования. Расчетные формулы методик [1,7] построены таким образом, что с их использованием могут быть получены величины перемещения конструктивных точек деталей при градации. Например формулы для определения уровня задних углов подмышечных впадин и ширины спинки в соответствии с методиками имеют вид: |

| где АВпр з = 0,2 и ЛШС = 0,5 — межразмерная изменчивость размерных признаков (ОСТ 17-325-86); прибавки П в расчетах отсутствуют, т.к. во всех размерах и ростах прибавки и технологические припуски принимаются постоянными. Запись полученных значений в виде перемещений точек производят после выбора варианта размещения осей градации на детали (пример на рис. 3.17): |

| Для определения изменений линейных размеров рассматриваемых отрезков конструкции при переходе от размера к размеру используют расчеты: |

Для конструктивных точек, получаемых в соответствии с методикой графически (засечками, лекальными кривыми и т.д.), величины градации устанавливают, используя способ группировки, совмещая на чертеже построенные по методике детали конструкции базового и крайних размеров.

В промышленных условиях схемы градации корректируют с учетом выявляемых неточностей конструкций крайних размеров. Специалисты предприятий постоянно изучают соответствие формы и размеров выпускаемой одежды фигурам потребителей, участвуя в работе по продаже продукции. При выявлении несоответствий изделий фигурам, близким по телосложению к типовым, принимается решение о корректировке схем градации.

Дата добавления: 2018-04-05; просмотров: 11439; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!