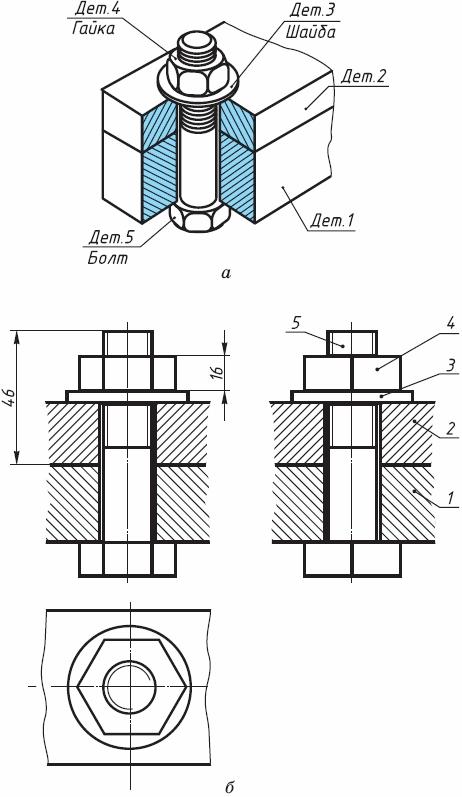

Чертеж соединения шпилькой дан на рисунке 193, б

Соединение шпилькой

Рис. 193

Линию, определяющую границу резьбы на нижнем конце шпильки, всегда проводят на уровне поверхности детали, в которую ввернута шпилька (дет. 1). Штриховку доводят до сплошной толстой основной линии, а не до тонкой.

Обозначение «Шпилька М10х60» следует понимать так: шпилька имеет метрическую резьбу, наружный диаметр ее — 10 мм, длина — 60 мм (без ввинчиваемого конца).

Соединение винтом изображено на рисунке 194. Винт (1) вставляется через отверстие верхней детали (2) и ввинчивается в нижнюю деталь (3). Запись на чертеже «Винт M12х40» означает: винт с метрической резьбой, наружный диаметр которой - 12 мм, длина винта - 40 мм.

Соединение винтом

Рис. 194

Форма головки винта бывает разной.

Какие соединения называются болтовыми? шпилечными? винтовыми?

Назовите детали, входящие в болтовые, шпилечные и винтовые соединения.

Изображение шпоночных и штифтовых соединений. Шпонка предназначена для соединения вала с посаженной на него деталью - шкивом, зубчатым колесом, маховиком и др.

Чтобы шкив вращался вместе с валом, в обеих деталях прорезают пазы (шпоночные канавки), в которые закладывают шпонку (рис. 195, a).

Чертеж шпоночного соединения

Рис. 195

Чертеж шпоночного соединения приведен на рисунке 195, б. Некоторые виды шпонок показаны на рисунке 196. Как видите, шпонка может иметь призматическую форму (в том числе со скругленными торцами), клиновую, сегментную.

|

|

|

Виды шпонок

Рис. 196

На сборочных чертежах шпонку показывают нерассеченной. Так поступают в том случае, когда секущая плоскость проходит вдоль сплошной (непустотелой) детали.

Размеры шпонок, как и размеры шпоночных канавок, стандартизованы.

Штифт - цилиндрический или конический стержень, используемый для закрепления и фиксации деталей. На рисунке 197, а показано штифтовое соединение деталей. Штифт (дет. 3) находится в отверстии, одновременно просверленном в корпусе (дет. 1) и в вале (дет. 2).

Штифт

Рис. 197

На сборочных чертежах штифты в разрезе показывают нерассеченными, если секущая плоскость проходит вдоль их оси (рис. 197, б).

С какой целью используются шпоночные и штифтовые соединения?

Как обозначается шпонка на чертеже?

Задание 43. Выполните эскиз соединения болтом при условии, что скрепляемые детали имеют толщину по 15 мм, диаметр резьбы болта равен 10 мм и длина l стержня болта - 45 мм.

98.технические измерения. При проведении технических измерений имеют место многократные измерения (наблюдения) и однократные. Однократное измерение – измерение, выполненное наблюдателем один раз. Многократное измерение – измерение одной и той же физической величины, результат которого получен из нескольких следующих друг за другом измерений (наблюдений), т.е. измерение, состоящее из ряда однократных измерений.

|

|

|

99.Фрезерование пазов типа "ласточки хвост".

Паз типа «ласточкин хвост» служит, в основном, в качестве направляющей для подвижных элементов машин – это консоли, салазки стола, направляющие суппорта токарных станков, серьги фрезерных станков. Основной инструмент для получения подобного паза - концевая угловая фреза, названная по типу паза «ласточкин хвост». Фрезы «ласточкин хвост» изготавливаются одноугловыми или двухугловыми. Нагрузка на двухугловые фрезы распределяется более равномерно, поэтому они работают плавно и более долговечны.

Измерение и контроль размеровпроизводятся с помощью штангенинструмента, угловые размеры – универсальным угломером(сама фреза), шаблонами от базовой поверхности детали.

Выбор рациональных режимов резания.

Выбрать рациональный режим фрезерования на данном станке означает, что для данных условий обработки (материал и марка заготовки, ее профиль и размеры, припуск на обработку) надо выбрать оптимальный тип и размер фрезы, марку материала и геометрические параметры режущей части фрезы, смазочно-охлаждаю-щую жидкость и назначить оптимальные значения следующих параметров режима резания: В, t, sz. v, п, Ne, Тм.

|

|

|

Из формулы (32) следует, что на объемную производительность фрезерования параметры В, t, sz и v оказывают одинаковое влияние, так как каждый из них входит в формулу в первой степени. Это означает, что при увеличении любого из них, например, в два раза (при прочих неизменных параметрах) объемная производительность увеличится также в два раза. Однако на стойкость инструмента указанные параметры оказывают далеко не одинаковое влияние (см. § 58). Поэтому с учетом стойкости инструмента выгоднее прежде всего выбирать максимально допустимые значения тех параметров, которые в меньшей степени влияют на стойкость инструмента, т. е. в такой последовательности: глубина резания, подача на зуб и скорость резания. Поэтому и выбор этих параметров режимов резания при фрезеровании на данном станке следует начинать в той же последовательности, а именно:

Назначается глубина резания в зависимости от припуска на обработку, требований к шероховатости поверхности и мощности станка. Припуск на обработку желательно снять за один проход с учетом мощности станка. Обычно глубина резания при черновом фрезеровании не превышает 4—5 мм. При черновом фрезеровании торцовыми твердосплавными фрезами (головками) на мощных фрезерных станках она может достигать 20—25 мм и более. При чистовом фрезеровании глубина резания не превышает 1—2 мм.

|

|

|

Дата добавления: 2018-04-04; просмотров: 943; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!