Вопрос 47. Оборудование для пылеочистки. Аэрозоли и пыли, их классификация. Циклоны одиночные, групповые и батарейные. Основы расчета (подбора циклона)

В химической промышленности часто необходимо разделять аэрозоли, т. е. очищать газы от взвешенных в них твердых частиц или мелких капель жидкости. Сушилки, смесители, дис-пергаторы, многие массообменные и другие виды химического оборудования не могут работать без эффективной системы газоочистки.

Различают три вида аэрозолей — пыли, дымы и туманы. Пыли образуются в процессах дробления, смешивания, транспортирования, сушки зернистых материалов; размеры частиц пыли 3— 70 мкм. Дымы получают при сгорании топлива, конденсации паров с образованием жидких и твердых частиц размерами 0,3— 5,0 мкм. Дисперсная фаза туманов представляет собой капельки жидкости также размером около 0,3—5,0 мкм.

Газы очищают от взвешенных частиц для уменьшения загрязненности воздуха (охраны окружающей среды), улавливания из газа примесей, затрудняющих последующую его переработку или разрушающих аппаратуру, а также для улавливания из газа ценных продуктов.

Используют следующие способы разделения: осаждение частиц в гравитационном, электростатическом, центробежном поле или под действием сил инерции; фильтрование запыленных газов через пористые перегородки; улавливание частиц жидкостью (мокрая очистка). В последнем случае улавливание частиц может сопровождаться поглощением жидкостью растворимых компонентов газовой фазы, т. е. абсорбцией. Такой процесс называют комплексной очисткой газа.

|

|

|

Циклонами называют аппараты для выделения твердых частиц из запыленного газа под действием центробежных сил, возникающих во вращающемся потоке газа. Наиболее распространены возвратно-поточные циклоны, называемые также противоточными, в которых направление потока газа меняется на противоположное при движении по оси аппарата.

По конструктивному исполнению и принципу работы циклоны во многом аналогичны гидроциклонам. В промышленности используют множество конструктивных разновидностей циклонов.

Для унификации и сравнительной оценки проведены испытания по единой методике циклонов различных типов. Наиболее эффективным и одновременно приемлемым по габаритам и удобным

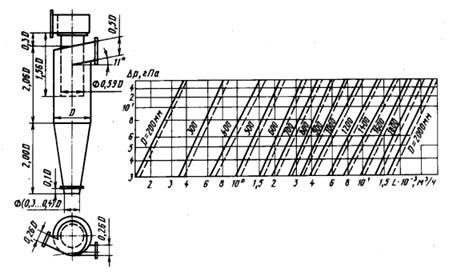

Рис. 1. Схема и график к определению гидравлического сопротивления циклона ЦН-П

для компоновки в группы признан циклон ЦН-П, размеры которого (в долях диаметра) и зависимость гидравлического сопротивления  от расхода газа L приведены на рис. 1.

от расхода газа L приведены на рис. 1.

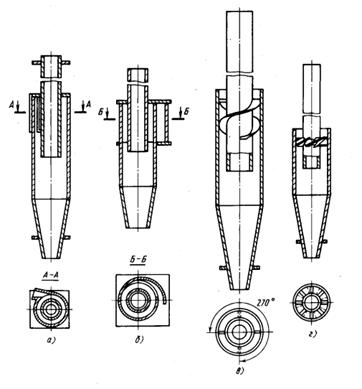

Групповые и батарейные циклоны. Для обеспечения заданной производительности используют группы параллельно работающих циклонов, снабженных общим пылесборным бункером, подводящим и отводящим коллекторами. Использование нескольких циклонов меньшего диаметра вместо одного большого предпочтительнее, так как при одинаковой линейной скорости газа в циклоне малого диаметра развиваются большие центробежные силы и, следовательно, обеспечивается лучшее пылеулавливание. Кроме того, разместить крупные циклоны часто сложно из-за их большой высоты. Обычно применяют попарную компоновку (рис.2, а) с общим числом I циклонов 2—8 или круговую (рис. 2, б), располагая 10—14 циклонов вокруг вертикального подводящего газохода. Степень очистки в группе циклонов примерно такая же,

|

|

|

Рис. 2. Варианты компоновки циклонов

как в одном циклоне, входящем в эту же группу. Наиболее полно преимущества малых циклонов реализуются в батарейных циклонах (мультициклонах), содержащих множество (иногда несколько сотен) параллельно работающих циклонных элементов диаметром 100—300 мм. В отечественных конструкциях в одном аппарате до 792 циклонных элементов при расходе газа до 650 000 м3/ч.

Батарейный циклон (рис. 3) представляет собой тонкостенный корпус (обычно прямоугольного сечения), снабженный штуцерами и разделенный плоскими перегородками на камеры запыленного газа /, очищенного газа 2 и бункер-пылесборник 3. Циклонные элементы закреплены в отверстиях перегородок таким образом, что входные отверстия завихрителей (тангенциальных патрубков) соединяются с камерой запыленного газа, центральные ныхлопные трубы — с камерой очищенного газа, а пылеотводя-щне отверстия — с бункером-пылесборником.

|

|

|

Рис. 3. Батарейный циклон БЦУ.

Для закручивания потока газа в циклонных элементах используют тангенциальные или осевые завихрителн. К тангенциальным относятся короткие сужающие патрубки (рис. 4, а) и входные улитки (рис. 4, б). При использовании осевых завихрителей элементы не имеют крышек и газ поступает в зазор между отводной трубой и корпусом, где установлен завихритель типа «винт» (рис. 4, в) или «розетка» (рис. 4, г).

Рис. 4. Элементы батарейных циклонов.

Возвратно-поточные циклонные элементы обладают значительным гидравлическим сопротивлением из-за поворота потока газа на 180°. Поворот приводит также к турбулизации потока, усиливающей вынос мелких фракций пыли восходящим потоком в отводную трубу, т. е. к снижению степени очистки газа. Для исключения этих недостатков созданы батарейные циклоны с прямоточными контактными элементами. Такой элемент (рис. 5) состоит из цилиндрического корпуса /, осевого закручивающего устройства 2 с винтовыми лопастями и выхлопной трубы 3 с отсечным кольцом 4. Запыленный газ входит в корпус сверху, закручивается лопастями и поступает в сепарационное пространство.

|

|

|

Рис. 5. Элемент прямоточного батарейного циклона.

Здесь благодаря вращению и действию центробежных сил твердые частицы концентрируются у стенок корпуса и отводятся с частью потока газа (5—10 %) через щель между корпусом / и кольцом 4 в камеру 5 запыленного газа. Очищенный газ по трубе 3 отводится из центральной части сепарационного пространства в камеру очищенного газа.

Из изложенного ясно, что прямоточный циклон является пылеконцентратором и не позволяет полностью отделить твердую фазу от газа. В связи с этим для окончательного отделения твердой фазы установки с прямоточными батарейными циклонами дополнительно снабжают обычными циклонами, тканевыми фильтрами или другими аппаратами для разделения небольшого количества запыленного газа с высокой концентрацией твердых частиц.

Задача А3

Определить необходимый объем реактора идеального вытеснения, одно- и четырехсекционпого реактора смешения при заданной степени превращения у, концентрацию продукта (этилсерной кислоты) и расход раствора на выходе из реактора для следующих условий. Водные растворы серной кислоты  и диэтилсульфата (

и диэтилсульфата (  после смешения подаются в реактор непрерывного действия, в котором при 22,9°С протекает реакция

после смешения подаются в реактор непрерывного действия, в котором при 22,9°С протекает реакция  +(

+(  =

=  . Расходы и молярные концентрации обоих растворов одинаковы и равны Wo,

. Расходы и молярные концентрации обоих растворов одинаковы и равны Wo,  и Со моль/л (до смесителя). Кинетическое уравнение реакции имеет вид - dc/d

и Со моль/л (до смесителя). Кинетическое уравнение реакции имеет вид - dc/d  =K|*C, где С - концентрация диэтилсульфата, а К| -константа скорости реакции 1-го порядка. Исходные данные для четырех вариантов и схема к расчету представлены в табл. 3, решение задачи рекомендуется выполнять, используя литературу [2].

=K|*C, где С - концентрация диэтилсульфата, а К| -константа скорости реакции 1-го порядка. Исходные данные для четырех вариантов и схема к расчету представлены в табл. 3, решение задачи рекомендуется выполнять, используя литературу [2].

Дано:

У=0,9

Решение:

Время реакции 1-го порядка:

Степень превращения:

Где  ,

,  - начальная и конечная концентрация вещества.

- начальная и конечная концентрация вещества.  -равновесная концентрация вещества

-равновесная концентрация вещества  .

.

Если реакция необратима, а вещества  и

и  взяты в стихеометрическом соотношении, или

взяты в стихеометрическом соотношении, или  взято в избытке, то

взято в избытке, то  .

.

Из уравнения(2) находим  и подставив в уравнение (1) получим:

и подставив в уравнение (1) получим:

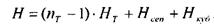

Необходимый объем ректора при n=1

Необходимый объем ректора при n=4

, где t найдем из уравнения

, где t найдем из уравнения

=2*4*

=2*4*

Для реактора идеального вытеснения:

Выходная концентрация этилсерной кислоты:

Расход раствора на выходе из реактора:

Задача Б 11

Рассчитать ректификационную колонну с клапанными

тарелками при следующих исходных данных: нагрузка по пару GП = 44000кг/ч ; нагрузка по жидкости Gж = 36000 кг/ч; плотность паров рП = 3,4 кг /м3, плотность жидкости рж – 880 кг/м3; поверхностное напряжение  = 42*10

= 42*10  ; число ступеней изменения концентрации пст = 22. Вязкость пара

; число ступеней изменения концентрации пст = 22. Вязкость пара  .

.

Вязкость жидкости  .Вспениваемость жидкости средняя, давление в колонне атмосферное.

.Вспениваемость жидкости средняя, давление в колонне атмосферное.

Решение. Предварительно принимаем расстояние между тарелками

НТ=0,6 м и коэффициент вспениваемости

. Рассчитав величину комплекса

. Рассчитав величину комплекса

по рис. 2 найдем значение коэффициента С 0,04.

Скорость пара в рабочем сечении колонны будет

Объемный расход пара в колонне равен

Рабочая площадь тарелки составит

По данным табл. 6 выбираем тарелку типа ТС-Р для колонны диаметром D= 3600мм. Эта тарелка имеет следующие параметры: рабочая площадь тарелки  , периметр слива П=2,85м: площадь слива Fсл =1,4м

, периметр слива П=2,85м: площадь слива Fсл =1,4м  ; Из исходных данных рассматриваемого примера имеем отношение

; Из исходных данных рассматриваемого примера имеем отношение

Следовательно, при определении величины  можно было бы не учитывать относительный унос жидкости паром. Однако для большей наглядности примера рассмотрим расчет hсл, с учетом уноса жидкости.

можно было бы не учитывать относительный унос жидкости паром. Однако для большей наглядности примера рассмотрим расчет hсл, с учетом уноса жидкости.

Для того чтобы найти величину У , необходимо знать высоту пены на тарелке hПН.

Величину hcл рассчитаем предварительно без учета уноса жидкости, тогда

Где

Глубина барботажа при абсолютном давлении (атмосферном) р =98100 Па, составит

Найдем высоту сливного порога:

Высота пены, образующейся на тарелке, составит

величина относительного уноса жидкости

Следовательно, расстояние между тарелками выбрано правильно.

Действительную нагрузку сливного устройства по жидкости

рассчитываем по уравнению:

Действительная величина подпора жидкости над сливным порогом

Не отличается от ранее рассчитанной

Проверим работоспособность сливного устройства тарелки . Для этого рассчитываем скорость жидкости в сливном устройстве:

где Fсл = 1,4 - площадь сливного устройства. В соответствии с зависимостью и данными табл. 5 комплекс

Следовательно, условие соблюдается и захлебывания сливного устройства не произойдет.

Скорость жидкости в зазоре между основанием тарелки и нижней кромкой

сливного стакана:

Из приведенных расчетов следует, что выбранная однопоточная тарелка обеспечит нормальную работу сливных устройств.

Сопротивление сухой тарелки:

где скорость пара в паровых патрубках равна

величина перепада уровня жидкости на тарелке:

Здесь длина пути жидкости на тарелке  Сопротивление слоя жидкости на тарелке рассчитываем по уравнению:

Сопротивление слоя жидкости на тарелке рассчитываем по уравнению:

Общее сопротивление тарелки равно

Для окончательного выбора колонны определим количество тарелок в

ней:

Здесь величина к. п. д. тарелки  = 0,9. При значении

= 0,9. При значении  .

.

Общая высота колонны

Н =(24-1)*0,6 +1 + 2,5 = 17,3м

Вывод: Результаты расчета показали, что указанным в примере исходным данным отвечает ректификационная колонна диаметром 3 м, высотой 11,9 м с клапанными тарелками ТПК однопоточными.

Литература:

Машины и аппараты химических производств: Учебник М38 для вузов по специальности «Машины и аппараты химических производств и предприятий строительных материа-лов»/И. И. Поникаров, О. А. Перелыгин, В. Н. Доронин, М. Г. Гаинуллин. — М.: Машиностроение, 1989. — 368 с: ил. ISBN 5-217-00347-2

В.Н.Доронин, Ю.А.Далутов

Химические реакторы. Курс лекций для студентов заочного механического факультета.

Дата добавления: 2018-02-28; просмотров: 890; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!