Выбор технологического оборудования, способа закрепления детали на станке

Министерство образования и науки Российской Федерации

Волжский политехнический институт (филиал)

Государственного образовательного учреждения высшего

Профессионального образования «Волгоградский государственный

Технический университет»

КАФЕДРА «Технология и оборудование машиностроительных производств»

(наименование кафедры)

Контрольная работа по дисциплине

Процессы и операции формообразования

(полное название дисциплины, в соответствии с учебным планом)

Вариант

(номер заданного варианта)

Кукин А.А.

Выполнил студент_________________________________________________________

(Ф.И.О студента)

группы _______________________ВТМЗ-365______________________________

(номер группы)

тел. ……………………………

Проверил _____________________Даниленко М.В._____________________________

(Ф.И.О преподавателя)

Волжский

2018

Задание №1:

Рассчитать режим резания при точении полным (аналитическим) методом для заданных условий обработки:

Размеры детали:

наружный диаметр D, мм - 120;

внутренний диаметр d, мм - - ;

длина L, мм - 1200;

Материал детали: Сталь 40 Г;

Тип заготовки - поковка I группы точности, изготовляемая ковкой на прессе.

Задание №2:

Подробный ответ на вопросы:

1. Физические основы формообразования поверхности.

2. Силы резания при процессах формирования поверхностей.

Равнодействующая сила резания и ее составляющие.

3. Виды износа инструмента его характеристики.

|

|

|

Задание №1

Содержание работы

Задание.

Введение.

1. Выбор заготовки.

1.1. Анализ материала заготовки.

1.2. Расчет размеров заготовки.

2. Выбор технологического оборудования, способа закрепления детали на станке.

3. Выбор режущего инструмента.

4. Расчет режимов резания при одноинструментальной обработке.

4.1. Выбор глубины резания.

4.2. Расчет наибольшей допускаемой силы резания.

4.2.1. Расчет силы резания допускаемой прочностью заготовки.

4.2.2. Расчет силы резания допускаемой жесткостью заготовки.

4.2.3. Расчет силы резания допускаемой прочностью механизма подачи станка.

4.2.4. Расчет силы резания допускаемой прочностью державки резца.

4.2.5. Расчет силы резания допускаемой прочностью режущей пластины резца.

4.2.6. Расчет силы резания допускаемой нагрузкой на центр задней бабки.

4.3. Определение допускаемой подачи.

4.4. Определение скорости резания.

4.4.1. Определение скорости резания допускаемой мощностью станка.

4.4.2. Определение скорости резания допускаемой стойкостью резца.

5. Уточнение количества рабочих ходов.

6. Определение частоты вращения шпинделя станка.

7. Определение времени обработки.

8. Расчет резца

|

|

|

8.1. Определение тангенциальной составляющей силы резания.

8.2 Определение сечения державки резца.

8.3. Проверка державки резца на прочность и жесткость.

8.3.1 Определение максимальной нагрузки допускаемой прочностью резца.

8.3.2 Определение максимальной нагрузки допускаемой жесткостью резца.

8.3.3 Проверка условия

Приложение 1. Чертеж заготовки.

Приложение 2. Чертеж резца.

Выбор заготовки

Анализ материала заготовки

Характеристика материала сталь 40Г

| Марка: | 40Г |

| Заменитель: | 45, 40Х |

| Классификация: | Сталь конструкционная легированная |

| Применение: | оси, коленчатые валы, шестерни, штоки, бандажи, детали арматуры, шатуны, звездочки, распределительные валики, головки плунжеров и другие детали, к которым предъявляются требования повышенной прочности. |

Химический состав в % материала сталь 40Г

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0,37 – 0,45 | 0,17 – 0,37 | 0,7 - 1 | до 0,3 | до 0,035 | до 0,035 | до 0,3 | до 0,3 |

Механические свойства при Т=20oС материала сталь 40Г

| Сортамент | sв, МПа | sT, МПа | d5, % | y, % | KCU кДж / м2 | Термообр. | |

| Поковка | 590 | 350 | 17 | 45 | 590 | Закалка 860oC, вода, Отпуск 600oC, воздух | |

| Твердость материала 40Г после отжига | HB = 207 МПа | ||||||

|

|

|

Технологические свойства материала сталь 40Г

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | малочувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

| Обрабатываемость резанием: | в нормализованном состоянии при 174 – 207 НВ – Кv = 0,95 (твердый сплав); Кv = 0,7 (быстрорежущая сталь) |

Расчет размеров заготовки

Основные припуски и предельные отклонения для гладких поковок круглого сечения, изготовляемых ковкой на прессе определяются по [4, стр. 131, табл. 5.2].

Длина заготовки определяется по формуле:

,

,

где L – длина детали, мм;

d - припуск, мм [4, стр. 131, табл. 5.2];

D - предельные отклонения, мм [4, стр. 131, табл. 5.2].

мм.

мм.

Диаметр заготовки определяется по формуле:

,

,

где D – диаметр детали, мм;

d - припуск, мм [4, стр. 131, табл. 5.2];

D - предельные отклонения, мм [4, стр. 131, табл. 5.2].

мм.

мм.

Чертеж заготовки см. приложение 1.

Выбор технологического оборудования, способа закрепления детали на станке

Для обработки данной заготовки использую станок 16К20.

Наибольший диаметр обрабатываемой заготовки:

над станиной – 400 мм;

над суппортом – 220 мм.

|

|

|

Наибольшая длина обрабатываемой заготовки – 2000 мм.

Расстояние между центрами - 2000 мм.

Частота вращения шпинделя станка, об/мин: 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600.

Подача суппорта продольная, мм/об: 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,2; 1,4; 1,6; 2; 2,4; 2,8.

Максимальная осевая сила резания, допускаемая механизмом подачи, Н – 6000.

Мощность электродвигателя – 10 кВт.

КПД – 0,75 кВт.

Т.к. отношение L/D = 1227/129 = 9,5, то для закрепления заготовки использую способ закрепления – в центрах.

Рис. 1. Схема закрепления

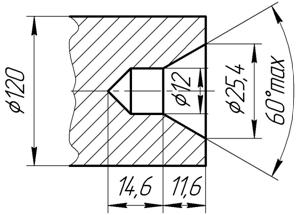

Размеры центрового отверстия выбираем по ГОСТ14034 (форма А): для D=120 мм, принимаем – d=12 мм; d1=25,40 мм; l=14,6 мм; l1=11,6 мм.

Рис. 2. Форма и размеры центрового отверстия

Выбор режущего инструмента

Инструмент – резец токарный проходной с механическим креплением многогранной твердосплавной пластины. Пластина трехгранная, крепление пластины – клин-прихват – применяют для крепления пластин без отверстий. Пластину устанавливают в закрытый паз и базируют по опорной и боковым поверхностям. При этом обеспечивается высокая точность базирования пластин и высокая надежность крепления.

Выбираю материал резца: для пластины - твердый сплав Т14К8 – предназначен для чернового точения литых и кованых заготовок из углеродистых и легированных сталей [3, стр. 180, табл. 3]. Свойства: [σизг] = 1274 Н/мм2; HV1325; для державки сталь 40Х – ГОСТ 4543 – 71; для клина, штифта сталь 45 (оксидировать), для винта сталь 45.

При обработке на станке 16К20 с глубиной 2 – 8 мм (см. ниже): рабочая высота резца 25 мм, диаметр описанной окружности пластины 22 мм [1].

Сечение державки резца Н × В = 25 × 20 мм;

Размеры пластины (по ГОСТ 19042-80):

l = 11 мм – длина пластина (основание);

d = 6,350 мм – диаметр вписанной окружности;

s = 3,18 – толщина пластины;

m = 9,128 – высота пластины;

r = 0,4 мм – радиус при вершине [1];

φ = 90° – главный угол в плане [1];

φ1 = 3° – вспомогательный угол в плане [1];

γу = 12° – передний угол пластины [1];

γ = 12° – передний угол [1];

α = 8° – задний угол [1];

α1 = 8° – вспомогательный задний угол [1].

Чертеж резца: см. приложение рис.2.

Дата добавления: 2018-02-28; просмотров: 367; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!