Основные этапы производственного цикла

Производственный цикл — календарный период времени с момента запуска сырья и материалов в производство до выхода готовой продукции, приемки ее службой технического контроля и сдачи на склад готовой продукции (измеряется в днях и часах).

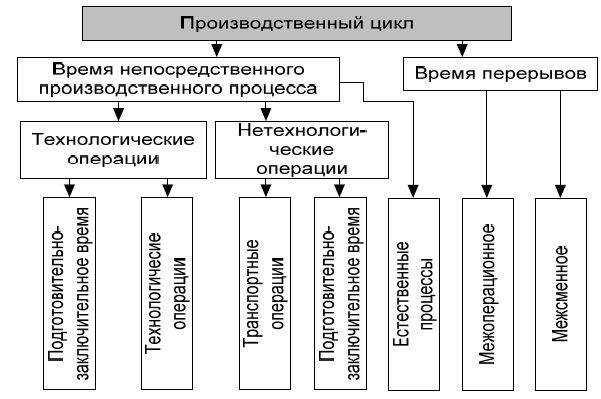

Производственный цикл подразделяется на две стадии – время непосредственного производственного процесса и время перерывов в производственном процессе. На рисунке 2 представлен состав производственного цикла предприятия.

Рисунок 2

Время протекания процесса производства, которое называетсятехнологическим циклом, илирабочим периодом, включает:

· затраты времени на подготовительно-заключительные операции ;

· затраты времени на технологические операции;

· затраты времени на протекание естественных технологических процессов;

· затраты времени на транспортировку в процессе производства ;

· затраты времени на технический контроль.

Время перерывов в процессе производства, в свою очередь, включает:

· время межоперационного пролеживания;

· время межсменного пролеживания.

Подготовительно-заключительное время затрачивается рабочим на подготовку к выполнению производственного задания, а также на все действия по его завершению.

Время технологических операций — это время, в течение которого производится непосредственное воздействие на предмет труда либо самим рабочим, либо машинами и механизмами под его управлением.

|

|

|

Время естественных технологических процессов — это время, в течение которого предмет труда изменяет свои характеристики без непосредственного воздействия человека и техники.

Время технического обслуживания включает:

· контроль качества обработки изделия;

· контроль режимов работы машин и оборудования, их настройку, мелкий ремонт.

Время перерывов в работе - это время, в течение которого не производится никакого воздействия на предмет труда и не происходит изменений его качественных характеристик, но продукция еще не является готовой и процесс производства не закончен.

Различают регламентированные и нерегламентированные перерывы. В свою очередь, регламентированные перерывы в зависимости от вызвавших их причин подразделяются на межоперационные (внутрисменные) и межсменные (связанные с режимом работы).

Основные принципы и методы расчета, проектирования и

Конструирования систем и предоставляемых услуг

Предприятия

Основной целью работы предприятия ОАО «ВМЗ» является увеличение выпуска и расширение ассортимента продукции стабильного качества и услуг требуемого образца, отвечающих самым высоким требованиям и ожиданиям наших потребителей. Поэтому предприятие стремимся к постоянному развитию и усовершенствованию производства. Внедрение современных технологий и системы обеспечения безопасности, позволяет проследить весь технологический цикл производимой продукции, начиная от контроля входного сырья и вспомогательных материалов и заканчивая хранением готовой продукции. Это позволяет выявить несоответствия на ранних стадиях, оперативно принять корректирующие меры, следовательно снизить затраты производства на переработку брака, и гарантировать высокое качество и безопасность нашей продукции.

|

|

|

В соответствии с этим на предприятии применяются следующие условия формирования факторов качества:

1. Внешние условия формирования факторов качества:

- инвестиции, поддержка государства;

- ритмичность поставок сырья, материалов и комплектующих, их качество;

- оценка и подтверждение качества продукции.

2. Внутренние условия:

- дисциплина, оборудование, технология производства;

- испытательная база;

- технический контроль.

3. Человеческий фактор:

- квалификация, опыт, профессионализм;

- поощрения, стимулирование, мотивация;

- активность и инициатива.

Дата добавления: 2018-02-28; просмотров: 1757; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!