Виды инструментов для контроля соосности деталей узлов

Практическая работа № 6 (Реферат)

Тема: Инструментальная выверка вращающейся печи.

Цель работы:1.Закрепление и углубление знаний о назначении инструментальной выверки вращающейся печи ; 2.Развитие творчества у студентов путем их самостоятельной работы с нормативной документацией и справочной литературой; 3. На примере вращающейся печи, как одного из самых сложных видов оборудования, понять закономерность и последовательность действий по выверке другого оборудования

Подготовка к практической работе:

повторить темы: «Выверка оси вращающейся печи в горизонтальной и вертикальной плоскостях»

Оформление задания практической работы:

Задание состоит из двух частей, каждая из которых выполняется на листах формата А4.

Задание для практической работы:

- следует воспроизвести последовательность выверки положения оси ВП в вертикальной плоскости;

- следует воспроизвести всю последовательность выверки положения оси ВП в горизонтальной плоскости;

- описание методов выверки см. в прилагаемых листах.

Методы выверки и центровки оборудования

Проверка прямолинейности, горизонтальности, плоскостности, вертикальности и установки под углом. Непрямолинейностью, или отклонением от прямолинейности, по ГОСТ 10356-63 называется наибольшее расстояние от точек реального профиля до прилегающей прямой. Если же эта прилегающая прямая будет горизонтальной или вертикальной, то проверка прямолинейности будет одновременно проверкой горизонтальности или вертикальности.

|

|

|

При проверке прямолинейности и плоскостности используют метод световой щели, когда измерение ведут лекальной линейкой, которую прикладывают к поверхности проверяемого объекта. Источник света располагают с одной стороны линейки, а с другой наблюдают просвет между проверяемой поверхностью и лекальной линейкой.

Методом линейных отклонений измеряют расстояния между проверяемой поверхностью и контрольной линейкой, установленной непосредственно на поверхности. Замеры ведут щупами, измерительными головками и др. К этому же методу относится и проверка с помощью струны и микроскопа. При этом параллельно контролируемой поверхности натягивают (с помощью блока и груза) струну, а по контролируемой поверхности объекта перемещают стойку с микроскопом, фокусируемым на струну. Смещение, равное отклонениям от прямолинейности в различных точках поверхности, определяют по шкале окуляторного микрометра микроскопа.

|

|

|

Шаговый метод измерения прямолинейности предусматривает последовательное измерение уровнями, специальными шаговыми мостиками с микронивелирами смещений отдельных точек проверяемой поверхности относительно двух точек, принятых за базу. Микронивелир состоит из двух линеек, на нижней линейке расположены две раздвижные ножевидные опоры. На верхней линейке установлен уровень с индикатором. Отклонения от прямолинейности фиксируются положением пузырька уровня, цена деления которого составляет 15 мкм на 1 м, а цена деления индикатора 1 мкм.

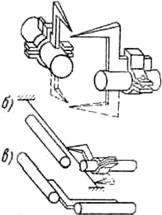

Метод визирования применяют при проверке положения корпуса вращающейся печи. С его помощью находят положение знаков, мишеней и т. п., устанавливаемых в определенных точках выверяемой поверхности с помощью зрительных или лучевых труб, визирные оси которых используют в качестве базы измерений. Для этого применяют нивелиры, теодолиты, коллиматоры, автоколлиматоры, квантовые генераторы и др.

Проверка соосности, параллельности и перпендикулярности. Соосность проверяют не только у агрегатов, составленных из отдельных машин, но и у отдельных частей крупногабаритного оборудования.

|

|

|

Различают три вида отклонений: 1) продольное смещение; 2) поперечное смещение и 3) угловое смещение (перекос).

Несоосность или раcцентровка жестко соединяемых узлов вызывает возникновение реактивных нагрузок на опоры. Установлено, что смещение осей валов на 1 мм при расстоянии между опорами 1,5 м и длине консоли 0,4 м влечет за собой восьмикратное увеличение нагрузки на ближайший подшипник двухопорного вала с эластичной муфтой.

Соосность трех или более отверстий проверяют при помощи прецизионного нивелира, целевого знака и осветительной лампы. Проекционная насадка значительно облегчает выверку и ее следует использовать и в других оптических инструментах.

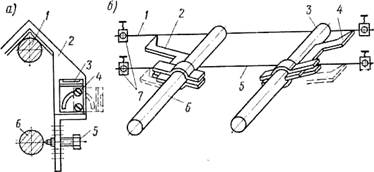

Параллельность осей двух валов, соединенных муфтами, если они удалены один от другого на расстояние не больше 1 м, проверяют угольником, регулируемым уровнем (ГОСТ 9392 – 60), и винтом с микрометрической головкой (рис. 1). Некоторые приспособления, используемые при центровке, показаны на рис. 2. При больших расстояниях между валами параллельность их осей проверяют с помощью двух струн и двух рейсмусов (рис. 3). Одинаковая степень контакта рейсмуса со струнами свидетельствует о параллельности установки осей валов.

|

|

|

Рис. 1. Схема проверки параллельности валов: а – при помощи угольника (1, 6 – валы; 2 – угольник; 3 – регулируемый уровень; 4 и 5 – винты); б – при помощи двух струн и двух рейсмусов (1 и 5 — струны; 2 и 4 – рейсмусы;

Рис. 1. Схема проверки параллельности валов: а – при помощи угольника (1, 6 – валы; 2 – угольник; 3 – регулируемый уровень; 4 и 5 – винты); б – при помощи двух струн и двух рейсмусов (1 и 5 — струны; 2 и 4 – рейсмусы;

3, 6 – валы; 7 – зажимы)

|

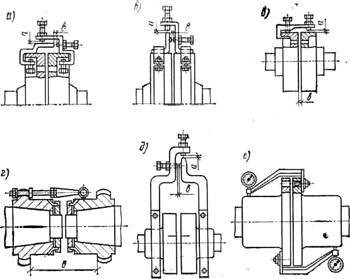

Рис. 2. Приспособления для центровки валов: а – со скобами; б – со скобами и хомутами; в – с одной скобой; г – со скобой и индикатором; д – со скобами и хомутами; е – со скобами и индикаторами (а и в – радиальный и осевой зазоры)

а)

а)

Рис. 3. Проверка перпендикулярности валов: а – с двумя рейсмусами;

б – с рейсмусом и струной с отвесами; в – с угольником

Перпендикулярность валов устанавливают по схеме (рис. 3) , где за основу принимают результаты измерений расстояний между остриями рейсмусов, укрепленных на валах до и после их поворота на 180°. Таким же образом с применением струны или угольника определяют перпендикулярность валов. Виды инструментов, применяемых для контроля соосности, указаны в табл. 1, а параллельности и перпендикулярности – в табл. 2.

Таблица 1

Виды инструментов для контроля соосности деталей узлов

| Инструменты | Область применения | Точность поверки, мм, отнесенная к 1 м длины |

| Струна (0,2—0,5 мм) и штихмас | Диаметр более 250 мм при длине до 10 м | 0,05 - 0,1 |

| Струна (0,2—0,5 мм), штихмас и отвес | Диаметр до 100 мм при длине до 40 м | 0,08 - 0,12 |

| Теодолит, нивелир | Отверстия при расстоянии до 40 м | 0,1 |

| Линейка и щуп | Соединение валов | 0,3 - 0,5 |

| Приспособление, на муфтах, и щуп устанавливаемое | То же | 0,02 - 0,05 |

| Рейсмус и щуп | Биение сопряженных деталей | 0,3 - 0,5 |

| Индикатор | То же | 0,02 |

| Поверочная плита по краске | Поверхность до 1000 мм | 0,01 - 0,05 |

| Уровень перемещающийся | Поверхность любых размеров | 0,03 - 0,35 |

| Водяной уровень: простой с микрометрическим винтом | Поверхность длинной до 20 м | 0,5 0,02 |

| Нивелир | Поверхность любых размеров | 0,1 |

| Струна и штихмас | Поверхность длиной до 10 м | 0,25 |

Таблица 2

Дата добавления: 2018-02-28; просмотров: 2436; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!