Проверяем подачу по допускаемому механизмом подач станка усилию

Рх станка = 6000 Н > Рх = 1369,8 Н, поэтому обработка возможна.

Проверка достаточности мощности привода станка

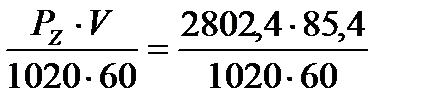

Мощность резания:

Nрез =  = 3,91 кВт

= 3,91 кВт

Мощность на шпинделе станка:

Nшп = Nдв · КПД = 10 · 0,75 = 7,5 кВт

т.к. Nрез < Nшп – обработка возможна.

Основное время

То =  , мин

, мин

у = t · ctg φ = 3,0 · ctg 60° = 1,73 мм.

ℓ = 280, мм.

∆ = 2…5 мм, принимаем ∆ = 3 мм.

То =  = 1,18 мин.

= 1,18 мин.

ПРИМЕР ВЫПОЛНЕНИЯ РАБОТЫ.

На зубодолбежном станке 5122 нарезают долбяком прямозубое зубчатое колесо с числом зубьев Z= 45, модулем m = 4,0 мм, шириной венца b = 35 мм. Обработка окончательная по предварительно прорезанному зубу, параметр Rа = 2,0 мкм. Припуск на обработку по межцентровому расстоянию h = 1,2 мм. Материал заготовки – сталь 20Х, 170НВ.

Необходимо:1.Выбрать режущий инструмент.

2.Назначить режим резания.

3.Определить основное время.

Решение

Рисунок 2 - Эскиз обработки.

Выбор режущего инструмента.

Принимаем долбяк дисковый прямозубый с модулем m = 4,0 мм, цельный из быстрорежущей стали Р6М5. Основные размеры долбяка принимаем по ГОСТ 9323 – 79. Геометрические параметры долбяка: γ = 50.

Назначение режимов резания.

Глубина резания.

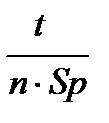

t = h = 1,2 мм.

Классификационная группа станка 5122 с мощностью двигателя Nдв = 3,0 кВт – III [ 1 ], карта 12, с.38

Подача на двойной ход долбяка: круговая Sк и радиальная Sр, мм / дв. ход.

SК = 0,22…0,25 мм / дв. ход. [ 1 ], карта 13 , с. 39

с учетом числа зубьев колеса (Z > 25) принимаем

SК = 0,25 мм / дв. ход.

Поправочные коэффициенты учитывают:

КМS = 0,90 – свойства обрабатываемого материала [ 1 ], карта 14 , с. 40 SК = 0,25 · 0,9 = 0,23 мм / дв. ход.

Корректируем паспорту станка, принимаем

SК пасп = 0,2 мм / дв. ход

Sр = (0,1…0,3) Sк мм / дв. ход

Принимаем Sр = 0,2 Sк = 0,2 · 0,2 = 0,04 мм / дв. ход.

Корректируем паспорту станка, принимаем

SР пасп = 0,036 мм / дв. ход.

Период стойкости чистового долбяка

Т = 240 мин. [ 1 ] приложение 3, с.161

Скорость резания V, м / мин.

V = 39 м / мин. [ 1 ], карта 14, с.40

Поправочные коэффициенты учитывают:

КМV = 0,9 – свойства обрабатываемого материала

КβV = 1,0 – угол наклона зубьев колеса

V = 39 · 0,9 · 1,0 = 35,1 м/мин.

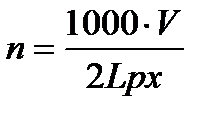

Число двойных ходов долбяка в минуту

мин–1

мин–1

где LPX = у + ℓ + ∆, мм – длина рабочего хода долбяка

Врезание и перебег долбяка

у + ∆ = 8 мм [ 1 ], приложение 14,с.184

Длина резания ℓ = 35 мм.

LPX = 35 + 8 = 43 мм

= 408,1 мин–1

= 408,1 мин–1

По паспорту станка принимаем n = 400 мин–1

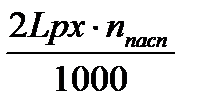

Действительная (фактическая) скорость резания :

VД =  м/мин.VД =

м/мин.VД =  = 34,4 м/мин.

= 34,4 м/мин.

Мощность резания.

Для чистовой обработки нормативы не содержат значений мощности резания. Это означает, что мощность резания незначительна и проверка достаточности мощности привода станка в этом случае не производится.

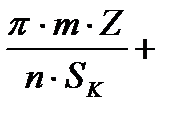

Основное время То, мин.

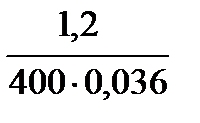

ТО =

, мин.

, мин.

Глее z – число зубьев обрабатываемого колеса.

ТО =

= 7,14 мин.

= 7,14 мин.

ПРИМЕР ВЫПОЛНЕНИЯ РАБОТЫ.

На зубофрезерном станке 53А50 производится нарезание червячной фрезой косозубого цилиндрического зубчатого одновенцового колеса с плоскими обрабатываемыми торцами, с числом зубьев Z = 40, модулем m = 4 мм, шириной венца в = 40 мм. и углом наклона зубьев β = 30˚. Материал заготовки – сталь 45, 220 HB. Нарезание предварительное под последующее зубодолбление, параметр Rа = 12,5 мкм. Одновременно обрабатывается пять заготовок, установленных на оправке.

Необходимо:

1.Выбрать режущий инструмент.

2.Назначить режим резания.

3.Определить основное время.

Решение

Рисунок 2 . Эскиз обработки.

Выбор режущего инструмента.

Принимаем червячную модульную фрезу цельную, насадную из быстрорежущей стали Р6М5. Фреза черновая, число заходов к = 2. Класс точности фрезы – С. Основные размеры фрезы по ГОСТ 9324–80: модуль m = 4 мм, диаметр фрезы D = 80 мм, число зубьев фрезы ZФ = 10, длина фрезы L = 80 мм. Геометрические параметры фрезы: α =10˚, γ = 10˚. Наклон витка фрезы и зуба нарезаемого колеса одноименный.

Назначение режимов резания.

Глубина резания

Обработка выполняется в один проход, i = 1 поэтому:

t = 2,2 m = 2,2 · 4 = 8,8 мм.

Классификационная группа станка 53А50 с мощностью двигателя Nдв = 8,0 кВт – III [ 1 ], карта 1, с. 25

Подача на оборот колеса.

SК = 2,0 … 2,4 мм/об. [ 1 ], карта 3 , с. 27

с учетом числа зубьев колеса (Z > 25) принимаем SК = 2,4 мм/об.

Поправочные коэффициенты учитывают:

КМS = 0,90 – свойства обрабатываемого материала

КBS = 0,80 – угол наклона зубьев колеса

SК = 2,4 · 0,9 · 0,8 = 1,73 мм/об.

По паспорту станка принимаем

SК пасп = 1,7 мм/об.

Период стойкости фрезы

Т = 240 мин. [ 1 ] приложение 3, с.161

Количество осевых перемещений фрезы между двумя переточками ώ = 0, поэтому поправочные коэффициенты на количество осевых перемещений не учитываем [ 1 ], карта 11, с.36

Скорость резания

V = 30,5 м/мин. [ 1 ], карта 5, с.30

Поправочные коэффициенты учитывают:

КМV = 0,8 – свойства обрабатываемого материала

КWV = 1,0 – число осевых перемещений фрезы

КβV = 0,95 – угол наклона зубьев колеса

КV = 1,0 – количество проходов обработки..

V = 30,5 · 0,8 · 1,0 · 0,95 = 23,2 м/мин.

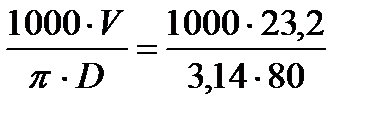

Частота вращения фрезы:

n =  = 92,3 мин–1

= 92,3 мин–1

по паспорту станка принимаем nпасп = 80 мин–1

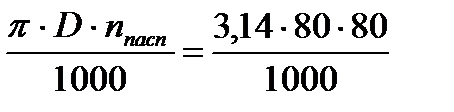

Действительная скорость резания

VД =  = 20,1 м/мин.

= 20,1 м/мин.

Мощность резания

NРЕЗ = 1,8 кВт [ 1 ], карта 5, с.30

Поправочные коэффициенты учитывают:

КМN = 1,0 – свойства обрабатываемого материала

КWN = 1,0 – число осевых перемещений фрезы

КβN = 0,95 – угол наклона зубьев колеса

КN = 1,0 – число проходов обработки

NРЕЗ = 1,8 · 1,0 · 1,0 · 0,95 · 1,0 = 1,71 кВт

Мощность на шпинделе станка

NШП = NДВ · кпд = 8 · 0,65 = 5,2 кВт

т.к. NРЕЗ = 1,71 < NШП = 5,2 – обработка возможна.

Основное время

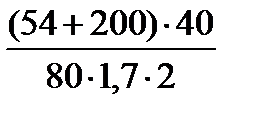

ТО =  мин.

мин.

где LPX = у + ℓ + ∆, мм – длина рабочего хода фрезы.

Врезание и перебег фрезы

у + ∆ = 54 мм [ 1 ], приложение 4,с.167

Длина резания ℓ = q · b = 5 · 40 = 200 мм.

ТО =  = 37,36 мин

= 37,36 мин

Время затраченное на обработку одного зубчатого колеса

То1 = ТО/q = 37,36 / 5 = 7,47 мин.

Дата добавления: 2018-02-28; просмотров: 771; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!