Корректируем частоту вращения детали по паспорту станка

Пример выполнения работы

На вертикально–сверлильном станке 2Н135 сверлят сквозное отверстие диаметром D = 28 Н12 на глубину ℓ = 120 мм. Обрабатываемый материал – сталь 40Х,  = 700 МПа, 220 НВ. Заготовка – прокат горячекатаный. Обработка с охлаждением. Система станок–приспособление–инструмент–заготовка средней жесткости.

= 700 МПа, 220 НВ. Заготовка – прокат горячекатаный. Обработка с охлаждением. Система станок–приспособление–инструмент–заготовка средней жесткости.

Необходимо: 1. Выбрать режущий инструмент.

2. Назначить режим резания.

3. Определить основное время.

Решение

1 Эскиз обработки:

Рисунок 1 - Эскиз обработки

Выбор режущего инструмента.

Принимаем сверло спиральное с коническим хвостовиком по ГОСТ 10903 - 77. Диаметр сверла Д = 28 мм, длина сверла L = 291 мм, длина рабочей части сверла ℓ = 170 мм, конус Морзе хвостовика сверла № 3 (хвостовик нормальный), сверло составное (с приварным хвостовиком). Материл рабочей части сверла – быстрорежущая сталь Р6М5. Геометрические параметры сверла: форма заточки – двойная с подточкой поперечной кромки (ДП), 2φ = 118°, ω = 30°, ψ = 55°, α = 10° - для более удаленной от оси сверла точки, α = 20 ° - для ближайшей к оси сверла точке.

Назначение режима резания

Глубина резания

t = D/2 = 28/2 = 14 мм.

Подача на оборот сверла

Группа подач – II.

S0 = 0,33 …0,41 мм/об [ 1 ], карта 41, с 103

Принимаем S0 = 0,35 мм/об.

По паспорту станка принимаем

S0 пасп = 0,28 мм/об.

Проверка подачи по прочности механизма подач станка.

Допустимая прочностью механизма подач станка подача:

|

|

|

S0 доп = 0,88 мм/об. [ 1 ], приложение 13, с 393

Так как S0 доп = 0,88 мм/об > S0 пасп = 0,28 мм/об, то обработка с принятой подачей возможна.

Скорость резания

V = 27,5 мм/об [ 1 ], карта 42, с 105

Поправочные коэффициенты на измененные условия резания:

КМV = 0,8; Кℓv = 0,9; Киv = 1,0

V = 27,5 ∙ 0,8 ∙ 0,9 ∙ 1,0 = 19,8 м/мин

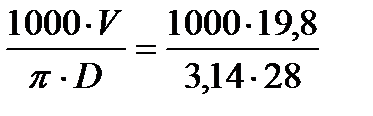

Частота вращения сверла:

n =  = 225,2 мин-1

= 225,2 мин-1

Корректируем частоту вращения сверла по паспорту станка:

nпасп = 180 мин-1

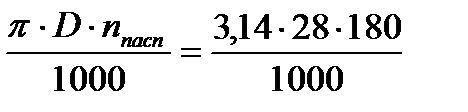

Действительная скорость резания:

Vд =  = 15,82 м/мин.

= 15,82 м/мин.

Мощность резания и проверка достаточности мощности привода станка.

NРЕЗ = 2,2 кВт [ 1 ], карта 43, с 106

Мощность на шпинделе станка

N ШП = N ДВ∙ кпд = 4,5 ∙ 0,8 = 3,6 кВт

т. к. NРЕЗ = 2,2 < N ШП = 3,6 – обработка возможна.

Основное время.

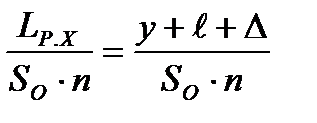

ТО =  мин

мин

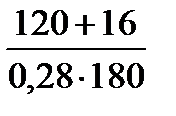

y + ∆ = 16 мм. [ 1 ], приложение 4, с 374, лист 2.

ТО =  = 2,7 мин.

= 2,7 мин.

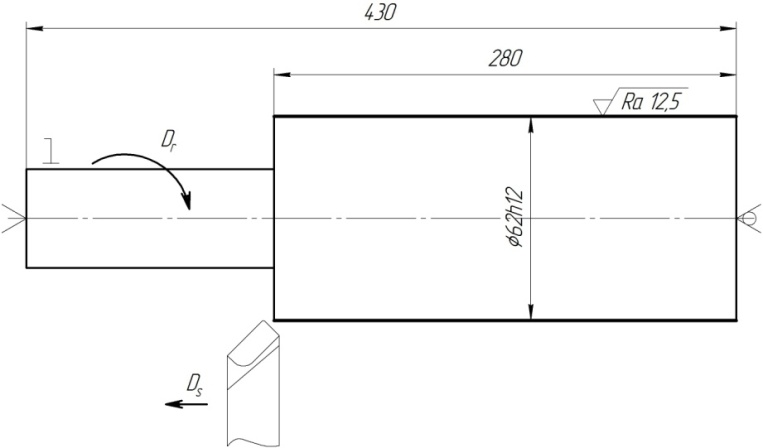

Пример выполнения работы.

На токарно-винторезном станке 16К20 производится черновое обтачивание на проход ступени вала диаметром D = 68 мм. до диаметра d = 62h12 мм.

Длина обрабатываемой поверхности ℓ = 280 мм, длина вала ℓ1 = 430 мм. Заготовка – поковка из стали 40Х,  в = 700 МПа. Способ крепления заготовки – в центрах и поводковом патроне. Система СПИД – недостаточно жесткая (средняя). Параметр шероховатости обработанной поверхности – Ra = 80 мм.

в = 700 МПа. Способ крепления заготовки – в центрах и поводковом патроне. Система СПИД – недостаточно жесткая (средняя). Параметр шероховатости обработанной поверхности – Ra = 80 мм.

|

|

|

Необходимо:

1. Выбрать режущий инструмент;

2. Назначить режим резания;

3. Определить основное время.

Решение:

Эскиз обработки

Рисунок 4 - Эскиз обработки.

Выбор режущего инструмента.

Принимаем резец токарный проходной, прямой правый по ГОСТ 18878-73 (таблица 4) с напаянной пластинкой из твердого сплава Т14К8 (таблица 1). Материал державки резца – сталь 45.

Размеры резца (таблица 4): т.к. у станка 16К20 расстояние от опорной плоскости резца в резцедержателе до линии центров 25 мм, то принимаем Н = 25 мм, В = 16 мм, L = 140 мм, r = 1,0 мм.

Геометрические параметры резца:

форма передней поверхности – радиусная с фаской (таблица 2), φ = 60°, φ1 = 10°, α = 8°, γ = 12°, λ = 0°.

Расчет режимов резания

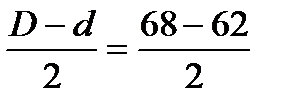

2.1 Глубина резания:

t =  = 3,0 мм.

= 3,0 мм.

2. 2 Подача на оборот детали:

So = 0,6…1,2 мм/об из [ 1 ] с 266, табл. 11.

Учитывая примечание 1 к таблице принимаем So = 0,6 мм/об

Корректируем подачу по паспорту станка .

Принимаем So пасп = 0,6мм/об

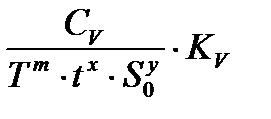

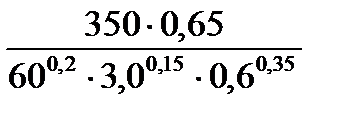

Скорость резания

V =  , м / мин [ 1 ] с 265,

, м / мин [ 1 ] с 265,

Сv = 350, х = 0,15, у = 0,35, m = 0,20 из [ 1 ] стр.269, табл. 17.

Т = 30…60 мин [ 1 ] с 268.

Принимаем Т = 60 мин.

Кv = Kмv · Knv · Kиv · Kφv · Kφ1v · Krv · Kov

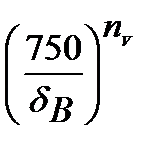

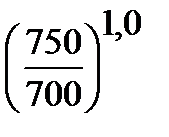

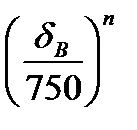

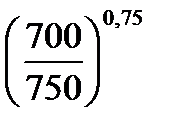

Kмv = Кг  [ 1 ] с 261, 262, табл. 1, 2.

[ 1 ] с 261, 262, табл. 1, 2.

Kмv = 0,95  = 1,02;

= 1,02;

Knv = 0,8 [ 1 ] с 263, табл. 5;

Kиv = 0,8 [ 1 ] с 263, табл. 6;

|

|

|

Kφv = 1,0; Kφ1v = 1,0 [ 1 ] с 271, табл. 18.

Krv – для твердосплавного резца не учитывается.

Kov = 1,0 (таблица 6).

Kv = 1,02 · 0,8 · 0,8 · 1,0 · 1,0 · 1,0 = 0,65.

V =  = 102,16 м/мин.

= 102,16 м/мин.

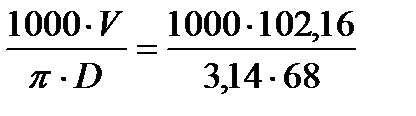

Частота вращения детали

n =  = 478,47 мин–1

= 478,47 мин–1

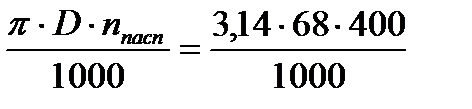

Корректируем частоту вращения детали по паспорту станка.

Принимаем nпасп = 400 мин–1

Действительная скорость резания:

Vд =  = 85,4 м/мин.

= 85,4 м/мин.

4. Силы резания Pz, Py, Px

Pz,e,x = 10 · Cp · tx · Soy · Vn · Kp [ 1 ] стр. 271.

Cp, x, y, n для каждой из сил определяем из [ 1 ] с 273, табл. 22.

| Составляющая сил | Ср | Х | У | n |

| Рz | 300 | 1,0 | 0,75 | –0,15 |

| Py | 243 | 0,9 | 0,6 | –0,3 |

| Рх | 339 | 1,0 | 0,5 | –0,4 |

Кр = Кмр · Кφр · Кγр · Кλр · Кrр

Определяем коэффициенты:

Кмр – [ 1 ] стр.264, табл. 9.

Кφр , Кγр , Кλр – [ 1 ] стр.275, табл. 2.

Кrр – для твердосплавного резца не учитывается

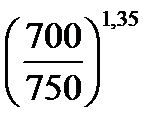

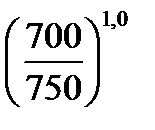

| Составляющая сил | Кмр =

| Кφр | Кγр | Кλр | Кр |

| Рz |  = 0,95 = 0,95

| 0,94 | 1,0 | 1,0 | 0,89 |

| Py |  = 0,91 = 0,91

| 0,77 | 1,0 | 1,0 | 0,70 |

| Рх |  = 0,93 = 0,93

| 1,11 | 1,0 | 1,0 | 1,03 |

Рz = 10 · 300 · 3,01,0 · 0,60,75 · 85,4–0,15 · 0,89 = 2802,4 Н

Ру = 10 · 243 · 3,00,9 · 0,60,6 · 85,4–0,3 · 0,70 = 886,3 Н

Рх = 10 · 339 · 3,01,0 · 0,60,5 · 85,4–0,4 · 1,03 = 1369,8 Н

Проверочные расчеты

Дата добавления: 2018-02-28; просмотров: 2519; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!