Приведение моментов и сил сопротивления, инерционных масс и

Точность механизмов

Взаимозаменяемость. Современный уровень развития машиностроения – массовое, серийное производство, комплексная механизация и автоматизация процессов – стало возможным благодаря широкому внедрению в производство принципов взаимозаменяемости. Без взаимозаменяемости невозможно в настоящее время представить ни одно более или менее современное производство.

Взаимозаменяемостью называется принцип конструирования, изготовления и эксплуатации машин, обеспечивающий их безподгоночную сборку (или замену при ремонте) из независимо изготовленных деталей или узлов при соблюдении предъявляемых к ним технических требований.

Взаимозаменяемость обеспечивается изготовлением деталей и сборкой узлов с заданной точностью геометрических, технических, физических и других параметров. Причем наибольшее значение имеет точность геометрических параметров – точность размеров, формы, взаимного расположения поверхностей, шероховатость поверхности.

Взаимозаменяемость лежит в основе унификации и стандартизации, позволяющих устранить излишнее многообразие типовых узлов и деталей, установить минимально возможное количество типоразмеров узлов, деталей машин, обладающих высокими эксплутационными характеристиками.

Различают следующие виды взаимозаменяемости: полную, неполную, внутреннюю, внешнюю, функциональную.

1). Полная – обеспечивается изготовлением деталей с заданной точностью геометрических параметров, позволяющих производить безподгоночную сборку. Примером полной взаимозаменяемости может служить замена крепежных деталей (болтов, гаек).

2). Неполная – применяется в тех случаях, когда технология производства деталей не может обеспечить заданную точность сборки. Примером неполной взаимозаменяемости является сборка радиальных шариковых подшипников. В радиальных шариковых подшипниках основным монтажным элементом является радиальный зазор, его величина колеблется от 1 до 5 мкм. Для того, чтобы такую точность обеспечить при сборке, пользуясь полной взаимозаменяемостью, нужно тела качения и кольца изготовлять с высокой точностью, что практически недостижимо при массовом производстве, а если достижимо, то это приводит к резкому удорожанию. Обеспечить заданную точность сборки без значительного повышения точности изготовления тел качения и колец можно, пользуясь неполной взаимозаменяемостью, при которой изготовленные шарики и кольца сортируются по размерам на группы, а затем производится сборка деталей из групп с близкими размерами. При неполной взаимозаменяемости допускается применение подвижных и неподвижных компенсаторов (прокладки, шайбы, клинья), регулирование положения одних деталей относительно других и т.д.

3). Внешняя взаимозаменяемость – это взаимозаменяемость готовых деталей, и готовых изделий и узлов, монтируемых по форме присоединительных поверхностей. Примерами внешней взаимозаменяемости могут быть замена подшипников качения, колец, муфт – по размеру сопрягаемых поверхностей и т.д.

4). Внутренняя взаимозаменяемость – это взаимозаменяемость отдельных деталей, входящих в узел, или узлов и механизмов, входящих в изделие. Например, в подшипниках скольжения – замена вкладышей; в поводках ткацких станков – замена втулок, полувтулок, стержней, крышек.

В настоящее время одним из основных примеров при оценке машины является надежность и долговечность работы конструкции. В связи с этим все большее значение приобретает функциональная взаимозаменяемость, которая позволяет установить точность изготовления деталей в зависимости от их служебного назначения. Под функциональной взаимозаменяемостью понимают взаимозаменяемость, при которой обеспечиваются в заданных пределах экономически оптимальные эксплутационные показатели всех однотипных изделий. В условиях эксплуатации основным требованием для всякой детали является выполнение ею определенных функций, что непосредственно связано с точностью различных параметров и сохранением работоспособности в течение определенного срока эксплуатации. Таким образом, при назначении допусков необходимо исходить не только из условий точности, но и из условий, но и из работоспособности машины в целом.

Функциональная взаимозаменяемость обеспечивается соблюдением геометрических, механических, электрических, химических и других параметров, которые называют функциональными, чтобы подчеркнуть их органическую связь со служебными функциями деталей и узлов машин.

Допуски и посадки.

Две детали, подвижно или неподвижно соединенные, называются сопряженными. Размер, по которому происходит соединение двух деталей, называется сопрягаемым. При сборке двух деталей, входящих одна в другую, различают поверхности охватывающую и охватываемую и соответственно охватываемые и охватывающие размеры.

По форме сопрягаемых поверхностей деталей различают соединения: плоские, гладкие цилиндрические и конические, резьбовые и винтовые, шлицевые, сферические; зубчатые цилиндрические, конические и винтовые передачи.

В цилиндрических соединениях охватывающей поверхностью является поверхность отверстия, называемая отверстием; охватывающим размером – размер отверстия. Охватываемой поверхностью является поверхность вала, называемая валом; охватываемым размером – диаметр вала. Разность между охватывающим и охватываемым размерами при сборке определяет характер сопряжения или посадку.

Если охватывающий размер больше охватываемого, то разность между ними называется зазором, а сама посадка называется подвижной или посадкой с зазором. Такая посадка характеризует свободу относительного перемещения соединяемых деталей.

Если охватывающий размер до сборки меньше охватываемого, то разность между ними называется натягом, а посадка – посадкой с натягом, или неподвижной. Такая посадка характеризует неподвижность соединения.

Если в собранной паре при условии годности обеих деталей может оказаться как зазор, так и натяг, то такие посадки называют переходными.

Размер, проставленный на сборочном чертеже, полученный в процессе расчета на прочность, жесткость и обеспечение технологичности конструкции и являющийся общим для охватывающей и охватываемой поверхностей, называется номинальным размером сопряжения.

Применяемые в конструкциях номинальные размеры должны соответствовать размерам по ГОСТ 6636 – 69 “Нормальные линейные размеры”, что дает возможность сократить номенклатуру режущего и измерительного инструмента, а также облегчить условия типизации технологических процессов.

Требуемые в соответствии с конструкцией узла размеры не могут быть выполнены на производстве абсолютно точно. Они всегда будут отличаться от заданных на чертеже, кроме того, вносится определенная погрешность при измерении. Размер, полученный на производстве и измеренный с допустимой погрешностью, называется действительным.

Для обеспечения взаимозаменяемости нужно, чтобы требуемые размеры были выполнены с определенной точностью, т.е. чтобы действительные размеры не выходили за определенные значения. Те значения размеров, между которыми может колебаться действительный размер годной детали, называются предельными, причем больший из них называется наибольшим предельным размером (Dmax, dmax), меньший – наименьшим предельным размером (Dmin, dmin).

Предельные размеры на чертежах задаются величинами верхнего и нижнего предельных отклонений от номинального размера. Примеры обозначения отклонений в цилиндрическом соединении:

Вал: Ø50 (+ 0,015+0,010) мм; отверстие: Ø50 (+0,027) мм.

Здесь Ø50 – номинальный размер вала или отверстия; +0,015 – верхнее отклонение вала (Вов); + 0,027 – верхнее отклонение отверстия (Воа), +0,010 – нижнее отклонение вала (Нов). Вал будет годен, если его размер будет не больше 50,015 мм (наибольший предельный размер) и не меньше 49,99 мм (наименьший предельный размер); соответственно размер отверстия не больше 50,027 мм и не меньше 50 мм. Отклонения, равные нулю, на чертежах не проставляются.

Верхним предельным отклонением называется алгебраическая разность между наибольшим предельным и номинальным размерами:

Воа = Анб – А; Вов = Внб – В, где

А – номинальный размер отверстия;

В – номинальный размер вала;

Анб - наибольший предельный размер отверстия;

Внб - наибольший предельный размер вала.

Нижним предельным отклонением называется алгебраическая разность между наименьшим предельным и номинальным размерами:

Ноа = Анм – А; Нов = Внб – В, где

Анм – наименьший предельный размер отверстия;

Внб – наименьший размер вала.

Верхние предельное отклонение ставится сверху, а нижнее – внизу номинального размера.

Разность между наибольшим и наименьшим предельными размерами называется допуском размера ба, бв: ба = Анб – Анм; бв = Внб – Внм.

Допуск размера может быть определен так же, как алгебраическая разность между верхним и нижним предельными отклонениями размера:

ба = Воа – Ноа; бв = Вов – Нов.

Необходимо помнить, что отклонения обязательно имеют знак + или - ; допуск размера знака не имеет, он характеризует только точность, с которой должен быть выполнен размер.

Для того, чтобы соединения выполняли свои эксплутационные функции, нужно обеспечить необходимые для этого условия, в одном случае – обеспечить свободное вращение, в другом – неподвижность соединения.

Так как действительные размеры могут колебаться от наибольших предельных размеров до наименьших, то и зазоры, и натяги в сопряжениях будут колебаться от наибольшего до наименьшего значений.

Наибольший зазор Zнб определяется как разность между наибольшим предельным размером охватывающей поверхности и наименьшим предельным размером охватываемой поверхности или как алгебраическая разность между верхним предельным отклонением охватывающего размера и нижнем предельным отклонением охватываемого размера: Zнб = Анб – Внм = Воа – Нов.

Наименьший зазор Zнм определяется как разность между наименьшим предельным размером охватывающей поверхности и наибольшим предельным размером охватываемой поверхности или как алгебраическая разность между нижним предельным отклонением охватываемого размера и верхним предельным отклонением охватываемого размера: Zнм = Анм – Внб = Ноа – Вов.

Наибольший натяг Nнб определяется как разность между наибольшим предельным размером охватываемой поверхности и наименьшим предельным размером охватываемой поверхности или как алгебраическая разность между верхним предельным отклонением охватываемого размера и нижним предельным отклонением охватываемого размера:

Nнб = Внб – Анм = Вов – Ноа.

Наименьший натяг Nнм определяется как разность между наименьшим предельным размером охватываемой поверхности и наибольшим предельным размером охватывающей поверхности или как алгебраическая разность между нижним предельным отклонением охватываемого размера и верхним придельным отклонением охватывающего размера:

Nнм = Внм – Анб = Нов – Воа.

Точность сопряжения характеризуется допуском посадки или, что то же самое, допуском зазора в подвижных соединениях и допуском натяга в неподвижных соединениях. Допуск посадки определяется для любых видов соединений как сумма допусков охватывающего и охватываемого размеров: бп = ба + бв.

Для подвижных соединений допуск посадки может быть определен как разность между наибольшим и наименьшим зазорами:

бп = Zнб – Zнм;

для неподвижных соединений – как разность между наибольшим и наименьшим натягами: бп = Nнб – Nнм; для переходных посадок – как сумма абсолютных значений наибольшего зазора и наибольшего натяга:

бп = Zнб = Nнб.

| |

При определении параметров, характеризующих сопряжения (зазоры, натяги, допуски посадок), для наглядности и лучшего усвоения изложенного материала рекомендуется пользоваться графическим изображением сопряжений.Предельные отклонения размеров (НО и ВО) откладываются по вершинам от так называемой нулевой линии, которая проводится на расстоянии, равном номинальному размеру сопряжения, от горизонтальной линии, служащей началом для схематического изображения отверстия и вала. Положительные отклонения откладываются вверх от нулевой линии, отрицательные – вниз от нее.

Интервал значений размеров, ограниченный предельными размерами, называется полем допуска. На схеме поле допуска изображается зоной, заключенной между горизонтальными линиями, проведенные на расстояниях, соответствующих верхнему и нижнему отклонению размера.

Недостатком данного способа графического изображения является несоразмерные изображения номинальных размеров и отклонений размеров, так как в одном масштабе эти величины показать практически невозможно. Кроме того, требуется выполнять довольно большой объем графической работы. Поэтому на практике пользуются в основном соразмерным графическим изображением, в котором номинальный размер условно изображается нулевой линией. Предельные отклонения размеров откладываются в выбранном масштабе от нулевой линии по вертикали, поля допусков изображаются в виде прямоугольников, заключенных между двумя горизонтальными линиями, проведенные на расстояниях, соответствующих верхнему и нижнему предельным отклонениям. Допуск размера при этом равен высоте прямоугольника в масштабе, принятом для изображения отклонений размера. На графическом изображении отклонения проставляются в микрометрах, на чертежах же - обязательно в миллиметрах.

11.01.17

Точность размеров

Предпосылкой взаимозаменяемости является изготовление деталей с определенной точностью по размерам, форме и расположению поверхностей, шероховатости поверхности. Изготовление деталей с отклонениями, превышающими допускаемые по указанным параметрам, ведет к нарушению взаимозаменяемости.

Под точностью обработки понимают степень соответствия идеальной детали, заданной на чертеже, реальной детали, полученной на производстве.

Погрешности при обработке возникают по многим причинам, основные из которых следующие:

1) неточность станка в ненагруженном состоянии;

2) неточность основной кинематической схемы обработки;

3) деформация упругой системы СПИД (станок-приспособление- инструмент- деталь);

4) неточность и износ режущего и измерительного инструмента;

5) неточность и износ приспособлений;

6) деформация детали от увеличения температуры, возникающая при обработке от внутренних напряжений металла и др.;

7) пластические и упругие деформации поверхностного слоя при обработке;

8) ошибки рабочего или настройщика и др.

Для того чтобы обеспечить взаимозаменяемость, оценить точность обработки, необходимо установить: точность размеров, отклонение формы поверхности (макрогеометрия поверхности), отклонения взаимного расположения поверхностей, шероховатость поверхности (микрогеометрия поверхности), волнистость поверхности.

При оценке точности обработки величина отклонений геометрических параметров устанавливается путем сравнения действительной поверхности, полученной на производстве с номинальной поверхностью, т.е. с поверхностью, не имеющей неровностей, отклонений формы и взаимного расположения.

В соответствии с ГОСТ 10356-63 в основу нормирования отклонений формы и взаимного расположения поверхностей положен принцип прилегающих поверхностей и профилей,основные из которых следующие:

1. Прилегающая плоскость – плоскость, соприкасающаяся с действительной поверхностью вне материала детали и расположенная так, чтобы расстояние от наиболее удаленной точки действительной поверхности до прилегающей плоскости было наименьшим.

| |

3. Прилегающая прямая – прямая, соприкасающаяся с действительным профилем сечения вне материала детали и расположенная по отношению к действительному профилю так, чтобы расстояние от его наиболее удаленной точки до прилегающей прямой было наименьшим.

4. Прилегающая окружность: для отверстия – окружность наибольшего возможного диаметра, вписанная в действительный профиль; для вала – окружность наименьшего возможного диаметра, описанная вокруг действительного профиля.

При контроле прилегающими поверхностями служат поверхности поверочных плит, линеек, калибров и так далее.

Возникающие в результате обработки погрешности приводят к тому, что при измерении одной и той же детали в различных направлениях размер может быть различен. На производстве принято условно считать размер постоянным. При этом для подвижных цилиндрических соединений за действительный размер принимаются: для отверстия – размер вписанного в действительную поверхность цилиндра, то есть наибольший размер; для вала – размер описанного вокруг действительной поверхности цилиндра, то есть наименьший размер. На этом принципе основан контроль цилиндрических изделий проходными калибрами. Для неподвижных цилиндрических соединений за действительный размер принимается средний размер, измеренный в одном сечении, но в разных направлениях.

Отклонение формы поверхностей (самостоятельно)

Рассмотрим наиболее часто встречающиеся отклонения геометрической формы цилиндрических и плоских поверхностей. С эксплутационной точки зрения для цилиндрических поверхностей различают отклонения от правильной геометрической формы контура поперечного сечения в плоскости, перпендикулярной оси цилиндра, и отклонения профиля продольного сечения в плоскости, проходящей через ось. Отдельными видами отклонений контура поперечного сечения являются овальность и огранка.

Овальность – это отклонение от окружности профиля поперечного сечения овалообразной формы, наибольший и наименьший диаметры которого находятся во взаимно перпендикулярных направлениях. Величина овальности оценивается как разность между наибольшим и наименьшими диаметрами в одном сечении. Овальность возникает вследствие биения шпинделей токарных или шлифовальных станков.

Огранка – это отклонение профиля поперечного сечения от окружности, заключающееся в том, что реальный профиль представляется состоящим из ряда сопряженных дуг с разными центрами. Величина огранки оценивается как наибольшее расстояние от точки реального профиля до прилегающей окружности или как разность между диаметром прилегающей окружности и двумя параллельными прямыми, касательными к профилю. Огранка чаще всего возникает при бесцентровом шлифовании.

Комплексным показателем отклонений профиля поперечного сечения является некруглость, которая оценивается как наибольшее расстояние от точки реального профиля до прилегающей окружности.

Отдельными видами отклонений образующих продольного сечения от прямолинейности являются бочкообразность, седлообразность, изогнутость оси, конусообразность.

Величина бочкообразности (или седлообразности) определяется как наибольшая разность между диаметрами, измеренными в одном из двух крайних сечений и в середине. Величина изогнутости оценивается как наибольшее расстояние от точек реального профиля до соответствующей стороны прилегающего профиля. Прилегающий профиль образуется двумя параллельными прямыми, соприкасающимися с реальным профилем вне материала детали и расположенными по отношению к нему так, чтобы отклонение формы было наименьшим:

Бочкообразность возникает при обточке длинных валов в центрах для моментов; седлообразность – при обработке толстых коротких валов в центрах из-за неравномерности распределения силы резания. Указанные отклонения могут также возникнуть из-за погрешности направляющих станин станков.

Примером отклонения образующих продольного сечения от параллельного является конусообразность. Величина ее определяется как разность между наибольшим и наименьшим диаметрами. Причиной возникновения конусности – несовпадение геометрических осей центров направляющих станин и других.

Комплексным показателем отклонений цилиндрической формы в поперечном и продольном сечениях является нецилиндричность, величина которого определяется как наибольшее расстояние от точки действительной поверхности до прилегающего цилиндра.

Неплоскостность – наибольшее расстояние от точки реальной поверхности до прилегающей плоскости. Если нет особых указаний на чертеже, то она входит в величину непараллельности. Неплоскотность – комплексный показатель отклонений формы поверхностей. Непрямолинейность – наибольшее расстояние от точек реального профиля до прилегающей прямой. Непрямолинейность – комплексный показатель.

Элементарными видами неплоскостностии и непрямолинейности являются вогнутость и выпуклость.

На рабочих чертежах условные обозначения имеют только комплексные показатели отклонений формы цилиндрических и плоских поверхностей. Элементарные виды отклонений формы условных обозначений не имеют, в случае необходимости вид и величина отклонений указываются текстом в технических условиях.

Условные обозначения отклонений формы поверхностей

1. Некруглость - отклонение от круглости;

- отклонение профиля продольного сечения;

2. Нецилиндричность – отклонение от цилиндричности;

3. Неплоскостность – отклонение от плоскостности;

4. Не Отклонения расположения поверхностей

Отклонения от правильного взаимного расположения поверхностей относятся к числу производственных погрешностей, возникающих в процессе обработки деталей и их сборки, и характеризуется отклонением расположения контролируемой поверхности относительно баз или от номинального взаимного расположения. При этом надо иметь в виду, что допуски расположения могут быть зависимыми и независимыми.

Зависимыми называются допуски расположения поверхностей, величина которых зависит не только от заданного предельного отклонения расположения, но и от действительных отклонений размеров сопрягаемых деталей. Зависимые допуски назначаются для деталей, которые сопрягаются по двум или трем поверхностям одновременно и для которых требование взаимозаменяемости сводится к обеспечению собираемости. Величина отклонений должна назначаться исходя из наиболее неблагоприятного варианта сочетания сопрягаемых размеров – наименьших предельных размеров охватывающих поверхностей и наибольших предельных размеров охватываемых, то есть минимальной. Действительная величина отклонений расположения может быть увеличена в соответствии с действительными отклонениями от номинальных сопрягаемых размеров. Контроль при назначении зависимых допусков производится, как правило, комплексными калибрами без определения действительных отклонений размеров.

В практике различают следующие основные виды отклонений расположения цилиндрических поверхностей: отклонение от соосности, или несоосность, радиальное биение, торцевое биение, непараллельность и перекос осей и непараллельность оси и плоскости, неперпендикулярность осей. Для плоских поверхностей отклонениями расположения являются непараллельность плоскостей, неперпендикулярность плоскостей.

Несоосность определяется относительным параллельным смещением осей, а так же их переносом. Различают несоосность относительно базовой поверхности и относительно общей оси. Несоосность относительно базовой поверхности определяется наибольшим расстоянием между осью базовой поверхности и осью контролируемой поверхности на всей длине последней или расстоянием между этими осями в заданном сечении.

Несоосностьотносительно общей оси определяется наибольшим расстоянием от оси контролируемой поверхности до общей оси двух или нескольких номинально соосных поверхностей. Общей осью двух или нескольких поверхностей при контроле калибрами является ось калибра; при контроле универсальными измерительными средствами за общую ось принимается прямая, проходящая через оси контролируемых поверхностей в средних сечениях.

При назначении допуска на несоосность надо иметь ввиду, что величина его зависит от допусков на размер сопрягаемых деталей, то есть допуск этот – зависимый.

Радиальное биение определяется как разность наибольшего и наименьшего расстояний от проверяемой поверхности до оси цилиндра или до другой цилиндрической поверхности, сосной с проверяемой. Радиальное биение возникает в результате эксцентриситета и отклонений формы поперечного сечения изделий цилиндрической формы.

Торцевое биение представляет собой разность наибольшего и наименьшего расстояний от точки торцевой поверхности, расположенных на окружности заданного диаметра, до плоскости, перпендикулярной к базовой оси вращения. Если диаметр не задан, то торцевое биение измеряется на наибольшем диаметре торцевой поверхности.

Непараллельность осей определяется разностью наибольшего и наименьшего расстояний от прилегающей точки до оси на заданном расстоянии.

Перекос осей определяется непараллельностью проекций осей на плоскость, проходящую через одну ось и перпендикулярную к плоскости – общей теоретической плоскости осей. Отклонение от правильного расположения пересекающихся осей задается допуском на угол между осями или допуском на кратчайшее расстояние между осями.

Неперпендикулярность осей, оси и плоскости, плоскостей определяется отклонением угла между осями, осью и плоскостью и плоскостями от прямого на заданном расстоянии, выраженным в линейных единицах.

Непараллельность плоскостей определяется разностью наибольшего и наименьшего расстояний между прилегающими плоскостями на заданной площади или длине L. Если длина L, к которой следует относить отклонения расположения, не задана, то она должна определятся на всей длине рассматриваемой поверхности.

Отклонения расположения поверхностей имеют условные обозначения на чертежах:

Наименование отклонений краткое – полное – обозначение:

1. Несоосность – отклонение от соосности -

- радиальное биение –

- торцевое биение –

Непараллельность – отклонение от параллельности -

Неперпендикулярность – отклонение от перпендикулярности -

Непересечение осей – отклонение от симметричности -

- смещение осей от номинального расположения -

Несимметричность- отклонение от симметричности -

- смещение осей от номинального расположения -

Правила простановки на чертежах отклонений формы и расположения поверхностей

В соответствие с ГОСТ 2.308-68 предельные отклонения формы и взаимного расположения поверхностей указывают на чертежах условными обозначениями или текстом в технических условиях. Применение условных обозначений предпочтительнее. При этом надо иметь в виду, что указания об отклонениях формы и взаимного расположения поверхностей даются при наличии повышенных требований, вытекающих из условий работы, изготовления или измерения деталей.

Величина отклонений должна назначаться в соответствии с ГОСТ 10356-63 в зависимости от степени точности формы и расположения поверхностей и номинального размера изделия. При отсутствии указаний на чертежах об отклонениях формы и взаимного расположения поверхностей для обеспечения полной взаимозаменяемости величина отклонений не должна выходить за пределы допуска на размер.

При простановке отклонений формы и расположения поверхностей необходимо руководствоваться следующими основными правилами.

1. При условном обозначении данные о предельных отклонениях формы и расположения поверхностей указывают в прямоугольной рамке, разделенной на две или три части , в которых помещают: в первой – знак отклонений, во второй – предельное отклонение в миллиметрах, в третьей – буквенное обозначение базы или другой поверхности, к которой относятся отклонения расположения; если баз несколько, то вписывают все их обозначения.

2. Высота знаков, цифр и букв должна быть равна размеру шрифта размерных чисел; высота рамки – на 2..3 мм больше. Пересекать рамку какими-либо линиями не допускается. Рамка располагается горизонтально; допускается вертикальное расположение, если она затемняет чертеж.

3. Рамка с данными о предельных отклонениях соединяется с элементом, к которому относится предельное отклонение, прямой или ломаной линией, заканчивающейся стрелкой. Если предельное отклонение относится к оси или плоскости симметрии, соединительная линия должна быть продолжением размерной. В случае недостатка места стрелку размерной линии допускается совмещать со стрелкой соединительной линии. Если предельное отклонение относится к поверхности или ее профилю, рамку соединяют с контурной линией поверхности или ее продолжением. При этом соединительная линия не должна быть продолжением размерной линии. Если отклонение относится к общей оси или плоскости и из чертежа видно, для каких поверхностей данная ось является общей, рамку соединяют с осью.

4. Для указания на чертежах предельных отклонений расположения поверхностей рамку соединяют также с базой прямой или ломаной линией, заканчивающейся равносторонним зачерненным треугольником с высотой, приблизительно равной размеру шрифта размерных чисел. Если базой является ось или плоскость симметрии, то соединительная линия должна быть продолжением размерной. В случае недостатка места стрелку размерной линии разрешается заменить зачерненным треугольником.

Если базой является поверхность или профиль, то основание треугольника располагается на контурной линии поверхности или ее продолжении, при этом соединительная линия не должна быть продолжением размерной линии.

Если базой является общая ось (или плоскость симметрии) и из чертежа ясно, для каких поверхностей ось является общей, то треугольник располагается на оси. Если базой является ось центров, то рядом с обозначением базовой оси делают надпись: «Ось центров»

Если соединение рамки с базой или другой поверхностью затруднено, то поверхность обозначается прописной буквой и вписывают в третью часть рамки. Эту же букву, вписанную в квадратную рамку, соединяют с обозначаемой поверхностью линией, заканчивающейся зачерненным треугольником, если она является базой, и стрелкой, если эта поверхность не является базой.

5. Величина предельного отклонения, относящаяся ко всей длине, в рамке не указывается; величина предельного отклонения, относящаяся к любому участку заданной длины (или площади), указывается рядом с предельным отклонением и отделяется от него наклонной чертой.

Если необходимо назначить предельные отклонения по всей длине и на заданной длине, то отклонение на заданной длине указывается под отклонением по всей длине.

| М |

| S |

Если предельные отклонения формы и расположения поверхности на различных участках неодинаковы, то эти участки разделяются тонкой сплошной линией с указанием размеров, вида и величины отклонений на каждом участке.

6. При указании предельных отклонений на смещение осей от номинального расположения линейные и угловые размеры, определяющие номинальное расположение осей, указывают на чертежах без предельных отклонений и заключают в прямоугольные рамки.

Шероховатость поверхности

Металлическая поверхность, рассматриваемая при некотором увеличении в продольном и поперечном направлениях, представляет собой чередующиеся микрогребешки и микровпадины с различной амплитудой и шагом. Высота микрогребешков характеризует шероховатость поверхности. Чем выше микрогребешки, тем шероховатость больше, чистота поверхности хуже.

В соответствии с ГОСТ 2789-73 под шероховатостью поверхности (ШП) понимают совокупность неровностей с относительно малыми шагами, образующих рельеф поверхности и рассматриваемых в пределах участка, базовая длина которого L выбирается в зависимости от характера поверхности.

Базовая длина – длина участка поверхности, которая выбирается для измерения шероховатости без учета других видов неровности, имеющих шаг больше L.

Шероховатость поверхности образуется в результате многих причин. Например, при механической обработке режущий инструмент оставляет после себя риски разной формы, величины и направления; в процессе воздействия инструмента на деталь возникают пластические деформации; неровности поверхности могут возникнуть в результате вибраций упругой системы станок-деталь-инструмент и от других причин. Реальная поверхность будет отличаться от номинальной при исследовании профиля поверхности в разных направлениях.

ГОСТ 2789-73 регламентирует следующие параметры ШП, которые должны применяться при нормировании и оценке: Ra – среднее арифметическое отклонение профиля; Rz – высота неровностей по десяти точкам; – наибольшая высота неровностей профиля; Sm – средний шаг неровностей; S – средний шаг неровностей по вершинам; tp – относительная опорная длина профиля; где p – числовое значение уровня сечения профиля.

Высота неровностей Rz есть сумма средних арифметических абсолютных отклонений точек пяти наибольших максимумов и пяти наибольших минимумов профиля в пределах базовой длины.

Средний шаг неровностей Sш есть среднее арифметическое значение шага неровностей профиля в пределах базовой длины. Средний шаг неровностей по вершинам S вычисляется как среднее арифметическое значение шага неровностей профиля по вершинам в пределах базовой длины.

Средний шаг неровностей Sш есть среднее арифметическое значение шага неровностей профиля в пределах базовой длины. Средний шаг неровностей по вершинам S вычисляется как среднее арифметическое значение шага неровностей профиля по вершинам в пределах базовой длины.

Числовые значения Ra, Rz, Rmax, Sm, S выбираются по соответствующим таблицам стандарта.

Обозначения шероховатости на чертежах (ГОСТ 2.309-73)

Рекомендации по выбору параметров шероховатости

Для назначения величины параметров ШП. Можно сделать следующие общие рекомендации.

1. Величину параметров ШП следует назначать исходя из эксплутационного назначения изделий.

2. Шероховатость поверхности в основном обусловлена технологией изготовления изделий, которая, в свою очередь, выбирается в соответствии с заданной точностью размеров. Например, получить точность по шестому квалитету можно путем алмазного обтачивания, чистового протягивания и так далее, при этом получаются поверхности Ra=2,5..0,32 мкм. Таким образом, при назначении величины параметров шероховатости можно руководствоваться заданной точностью сопряжения (допуск посадки) и точностью изготовления (квалитетом).

3. В практике при назначении величины Rz рекомендуется пользоваться следующим соотношением между высотой микронеровностей и допуском размера δ: для квалитетов 6..9  ; для квалитетов грубее 9

; для квалитетов грубее 9  .

.

4. На сопряженные поверхности должна назначаться одинаковая величина параметров шероховатости.

5. Трущиеся поверхности должны быть тем чище, чем выше относительные скорости и чем больше удельные давления на них.

6. При посадках с натягом следует назначать низкую шероховатость, чтобы исключить влияние микронеровности на прочность посадок.

7. При проектировании машин, аналогичных существующим, шероховатость поверхностей детали, хорошо зарекомендовавшую себя в процессе эксплуатации, следует сохранять.

Системы допусков и посадок

Система допусков и посадок по основанию делится на две равноценные системы: а) система отверстия (СА); б) система вала (СВ).

Система отверстия. СА называется совокупность посадок, в которых предельные отклонения отверстия для данного номинального размера и квалитета точности остаются постоянными, а различные посадки обеспечиваются за счет изменения предельных отклонений вала. Такое отверстие называется основным отверстием. Оставляя тот же номинальный размер и квалитет для отверстия, изменяя только предельные отклонения вала, в соединении получим посадки: подвижную, переходную, с натягом. Система вала. Системой вала называется совокупность посадок, в которых предельные отклонения вала для данного номинального размера и квалитета точности остаются постоянными, а различные посадки обеспечиваются за счет изменения предельных отклонений отверстия. Такой вал называют основным.

Оставляя тот же номинальный размер и квалитет для вала, изменяя только предельные отклонения отверстия, в соединении получим посадки: подвижную, переходную, с натягом.

Из двух равноценных систем наибольшее распространение в машиностроении получила система отверстия. В этой системе изготовление деталей дешевле и проще, так как для достижения той или иной посадки изменить размеры вала легче, чем отверстия, при этом номенклатура режущего инструмента меньше. Так, для изменения размеров отверстия необходимо иметь целый набор дорогостоящего инструмента – зенкеров, разверток и так далее; для изменения размеров вала достаточно иметь резец и шлифовальный круг. Кроме того, в системе отверстия значительно проще производить контроль изделий, так как в настоящее время более разнообразны методы и средства контроля наружных размеров.

Неподвижные посадки предназначаются для передачи крутящих моментов и для работы в условиях значительных динамических нагрузок. Эти посадки рассчитаны на прочные материалы деталей, в особенности для отверстий, где возникают значительные напряжения растяжения.

Посадки с натягом получают следующими способами:

- механическим путем; этот способ прост, однако требует наличия мощных прессов, кроме того, возможны повреждения сопрягаемых деталей;

- соединение с нагревом охватывающей детали в кипящей воде, масляной ванне, электрическим током и так далее; при этом возможно изменение структуры металла, появление окалины;

- соединение путем охлаждения охватываемой детали; этот способ применяется при малых номинальных размерах соединений.

Переходные посадки характеризуются наличием небольших зазоров и натягов в соединениях при условии годности обеих деталей. Эти посадки применяются для обеспечения точного центрирования и передачи незначительных крутящих моментов в соединениях, подвергающихся частой сборке и разборке. Неподвижность соединения обеспечивается применением дополнительным крепежных деталей (шпонок, штифтов, болтов).

Международная система допусков и посадок (система ИСО)

Международная организация по стандартизации (ИСО) разработала систему посадок и рекомендовала странам ввести ее в качестве государственного стандарта. В системе ИСО установлены 19 квалитетов точности с обозначениями ITO1, ITO, IT1, …, IT17. Квалитет характеризует степень точности размеров детали независимо от характера посадок и распространяется на сопряженные размеры, калибры и свободные размеры.

В системе ИСО вне зависимости от допуска установлены 28 ближайших от нулевой линии отклонений, которые обозначаются буквами латинского алфавита; прописные для отверстий, строчных для валов.

Ближайшие отклонения являются нижними, если они выше нулевой линии, и верхними, если они ниже нулевой линии. Вторые предельные отклонения, образующие поле допусков, обусловливаются допуском выбранного квалитета. Поэтому обозначение поля допуска состоит из обозначения ближайшего отклонения и номера квалитета (например для валов о50b6; для отверстий о50D8).

Основное отверстие (отверстие в системе отверстия) обозначается буквой H, основной вал (вал в системе вала) – буквой h. Обозначение посадки указывается после номинального размера и состоит из обозначения полей допусков отверстия и вала. Поле допуска отверстия ставится в числителе или на первом месте, поле допуска вала в знаменателе или на втором месте. Допускаются три варианта обозначений: о45  ,

, о45H7-d7, о45H7/d7. Никакой закономерности в построении посадок нет, названий посадок тоже нет. Посадки образуются сочетанием любых допусков отверстий и валов одного или разного квалитетов. Однако рекомендуется посадки назначать путем сочетания основного отверстия Н с различными полями допусков валов и основного вала h с различными полями допусков отверстий.

Единая система допусков и посадок ГОСТ 25346-89

Переход на единую систему допусков и посадок вызван необходимостью развития специализации и кооперирования промышленности различных стран, развития международной торговли.

Точность размеров в системе нормируют, условными уровнями точности, называемыми квалитетами.

В системе для размеров от 1 до 500 мм установлено 20 рядов допусков (01, 0, 1, 2,…,18), которые обозначаются буквами IT и цифрой порядкового номера квалитета (IT1, IT2 и так далее). Квалитеты IT01…IT7 предназначены для допусков калибров и аналогичных средств линейных измерений. Квалитеты IT3...IT12 – допуски посадок для сравнительно точных соединений. Квалитеты IT12…IT18 – допуски свободных размеров менее точных соединений. С увеличением порядкового номера квалитета допуски увеличиваются.

Предусмотрено 28 рядов или типов отклонений для валов и отверстий. Каждое отклонение обозначают латинской буквой – малой, если отклонение относится к валу, и большой – если к отверстию.

Отверстие, нижнее отклонение которого равно нулю, называют основными обозначают H.

Вал, верхнее отклонение которого равно нулю, называют основным и обозначают h.

Отклонения a…h (A…H) предназначены для образования полей допусков в посадках с зазорами; j…zc(J…ZC) – в посадках с натягами и переходных, причем для переходных обычно применяют отклонения j…n (J…N).

Имеется несколько промежуточных полей допусков валов и отверстий которые обозначают двумя буквами соседних полей допусков (ed, ef,fg…). Размер, для которого указывают поле допуска, обозначают числом, за которым следует обозначение поля допуска и квалитета (цифрами), например о40d6; о40H7.

В обозначение посадки входит номинальный размер, общий для соединяемых отверстия и вала, за которым входят следует обозначение полей допусков отверстия и вала в виде дроби (о40  ,

, о40H7-d6, о45H7/d6).

Посадки, как правило, должны назначаться в системе отверстия или системе вала. Применение системы отверстия предпочтительно.

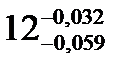

Простановку предельных размеров на чертежах производят в соответствии с ГОСТ 2.307-68. Предельные отклонения линейных размеров указывают на чертежах условными обозначениями полей допусков и посадок, например, 18Н7, 12е8, или числовыми величинами, например, 18+0,018,  , а также условными обозначениями предельных отклонений с указанием справа в скобках числовых величин предельных отклонений, например

, а также условными обозначениями предельных отклонений с указанием справа в скобках числовых величин предельных отклонений, например о18Н7(+0,032) 12е8(  )

)

Предельные отклонения размеров деталей, изображенных в собранном состоянии, указывают в виде дроби или условным обозначением посадки, или числовыми величинами предельных отклонений отверстия и вала, например, о12

Многократно повторяющиеся на чертежах предельные отклонения размеров 12го квалитета и грубее, не указывают непосредственно после номинальных размеров, а оговаривают общей записью в технических требованиях при условии, что эта запись однозначно определяет величины и направления предельных отклонений, например, «Неуказанные предельные отклонения размеров: отверстий Н14, валов h14, остальных Js14» (или «Неуказанные предельные отклонения размеров: отверстий по Н14, валов по h14, прочих 1/2 IT14»).

прямолинейность – отклонение от прямолинейности.

Механика электроприводов.

Приведение моментов и сил сопротивления, инерционных масс и

Моментов инерции.

Обычно двигатель приводит в действие производственный механизм через систему передач, отдельные элементы которой движутся с различными скоростями.

Часто в рабочих механизмах один из элементов совершает вращательное движение, другие - поступательное, например, в таких машинах, как подъемник, кран, строгальный станок и т. д. Механическая часть электропривода может представлять собой сложную кинематическую цепь с большим числом движущихся элементов. Каждый из элементов реальной кинематической цепи обладает упругостью, т. е. деформируется под нагрузкой, а в соединениях элементов имеются воздушные зазоры. Если учитывать эти факторы, то расчетная схема механической части привода будет представлена многомассовой механической системой с упругими связями и зазорами, расчет динамики которой составляет большие трудности и возможен только посредством ЭВМ.

Однако основные закономерности движения таких систем определяются наибольшими массами и зазорами, наименьшими жесткостями связей системы, что позволяет свести расчетную схему механической части привода либо к трехмассовой, либо к двухмассовой механической системе с эквивалентными упругими связями и с суммарным зазором (или без него), приведенным к угловой скорости вала двигателя. Но и эти расчетные схемы используются в тех ответственных случаях, где пренебрежение упругостью и зазором приведет к большим ошибкам расчета (точные следящие системы радиотелескопов и металлорежущих станков, механизмы с гибкими связями, длинными валами, канатами, резкие изменения состояния системы и т. д.).

В большинстве же практических случаев в инженерных расчетах при решении задач, не требующих большой точности, и для механических звеньев, обладающих небольшими зазорами и незначительной упругостью (большой жесткостью), можно пренебречь зазорами и упругостью, приняв механические связи абсолютно жесткими. При этом допущении движение одного элемента дает полную информацию о движении всех остальных элементов, поэтому движение электропривода можно рассматривать на каком-либо одном механическом элементе. Обычно в качестве такого элемента принимают вал двигателя. Расчетную схему механической части привода, следовательно, можно свести к одному обобщенному жесткому механическому звену, имеющему эквивалентную массу с моментом инерции J, на которую воздействует электромагнитный момент двигателя М и суммарный приведенный к валу двигателя момент сопротивления (статический момент) Мс, включающий все механические потери в системе, в том числе механические потери в двигателе. Момент сопротивления механизма Мсм, возникающий на валу рабочей машины, состоит из двух слагаемых, соответствующих полезной работе и работе трения.

Полезная работа, совершаемая производственным механизмом, связана с выполнением соответствующей технологической операции, График полезной работы может быть построен на основании аналитических расчетов или по экспериментальным данным. Заштрихованная область графика соответствует полезной работе; не заштрихованная часть графика - работе трения. При совершении полезной работы происходит деформация материала или изменяется запас потенциальной энергии тел, например, в подъемных устройствах. В некоторых машинах совершение полезной работы связано с незначительным превышением момента по сравнению с моментом трения (например, печатная машина, размольная шаровая мельница, кран, передвигающийся по горизонтальным направляющим, и т. п. ).

Работа трения, совершаемая в производственном механизме, учитывается обычно КПД механических связей привода. Работу трения можно иногда учесть, пользуясь данными, полученными на основании опыта. Например, при подъеме груза G на высоту h можно считать, что силы трения как бы увеличивают вес груза на некоторое дополнительное значение G0. Тогда работа подъема записывается следующим образом: A=h*(G+G0) (1)

В насосах потери могут учитываться некоторой фиктивной дополнительной высотой подачи h0.

Момент трения всегда направлен против движущего момента привода. Моменты сопротивления можно разделить на две категории:

1. реактивные моменты;

2. активные или потенциальные моменты.

В первую категорию включаются моменты сопротивления от сжатия, резания, моменты трения и т. п., препятствующие движению привода и изменяющие свой знак при изменении направления вращения.

Во вторую категорию входят моменты от сил тяжести, а также от растяжения, сжатия и скручивания упругих тел. Эти моменты могут быть названы потенциальными, поскольку они связаны с изменением потенциальной энергии отдельных элементов привода. Потенциальные моменты могут тормозить движение привода или, наоборот, способствовать его движению. Следует отметить, что в отличие от реактивного статического момента активный момент сохраняет свой знак при изменении направления вращения привода. Например, момент создаваемый грузом подъемного механизма, сохраняет свой знак как при подъеме его, так и при опускании. Следовательно, в данном случае активный статический момент при подъеме препятствует движению, а при опускании способствует ему.

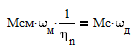

Приведение моментов сопротивления от одной оси вращения к другой может быть произведено на основании энергетического баланса системы. При этом потери мощности в промежуточных передачах учитываются введением в расчеты соответствующего КПД – ŋп. Обозначим через ωд угловую скорость вала двигателя, а ω(м)- угловую скорость вала производственного механизма. На основании равенства мощностей получим:

откуда

откуда

Где: Мсм- момент сопротивления производственного механизма, Н*м;

Мс - тот же момент сопротивления, приведенный к скорости вала двигателя, Н*м;

і= ωд/ωм - передаточное число передачи.

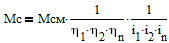

При наличии нескольких передач между двигателем и механизмом с передаточными числами і1,i2…іn и соответствующими КПД ŋ1, ŋ2, ŋn момент сопротивления, приведенный к скорости вала двигателя, определяется формулой

(1)

(1)

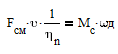

Приведение сил сопротивления производится аналогично приведению моментов. Если скорость поступательного движения V,м/с, а угловая скорость вала двигателя ω,рад/С, то  , где Fсм- сила сопротивления производственного механизма, Н.

, где Fсм- сила сопротивления производственного механизма, Н.

Отсюда приведённый к скорости вала двигателя момент сопротивления равен:

В случае приведения вращательного движения к поступательному приведённое усилие

Приведение моментов инерции к одной оси вращения основано на том, что суммарный запас кинетической энергии движущихся частей привода, отнесенный к одной оси, остается неизменным. При наличии вращающихся частей, обладающих моментами инерции Jд, J1, J2… Jn и угловыми скоростями ωд, ω1, ω2,… ωn, можно заменить их динамическое действие действием одного момента инерции, приведенного, например, к скорости вала двигателя. В таком случае можно написать:

откуда результирующий или суммарный момент инерции, приведенный к валу двигателя:

(2)

(2)

, где Jд- момент инерции ротора двигателя и других элементов (муфты, шестерни, и т.п.), установленных на валу двигателя.

Иногда в каталогах для двигателей указывается значение махового момента GD кгс*м . В этом случае моменты инерции ротора двигателя, кг*м , в системе СИ вычисляются по формуле:

где D - диаметр инерции, м; G - сила тяжести (вес), кгс. Это соотношение следует из формулы, определяющей момент инерции тела массой М кг.:

,где r - радиус инерции, м.

Если сила тяжести выражена в Ньютонах, то масса тела определяется из равенства: G = m*g , где g = 9,81 м/с - ускорение свободного падения. Момент инерции сплошного цилиндра относительно продольной оси вычисляется по формуле:

где R - радиус цилиндра, м.

Приведение масс, движущихся поступательно, осуществляется также на основании равенства запаса кинетической энергии:

Отсюда момент инерции, приведенный к валу двигателя:

Отсюда момент инерции, приведенный к валу двигателя:

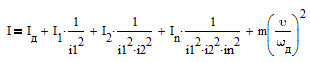

. Если механизм имеет вращающиеся и поступательно движущиеся элементы, то суммарный приведенный к валу двигателя момент инерции определяется по формуле:

. Если механизм имеет вращающиеся и поступательно движущиеся элементы, то суммарный приведенный к валу двигателя момент инерции определяется по формуле:

(3)

(3)

Для приведения момента инерции к поступательному движению нужно момент инерции заменить приведенной массой, т.е:

К-Ч)

Дата добавления: 2018-02-28; просмотров: 630; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!