Болт затянут, внешняя нагрузка раскрывает стык деталей.

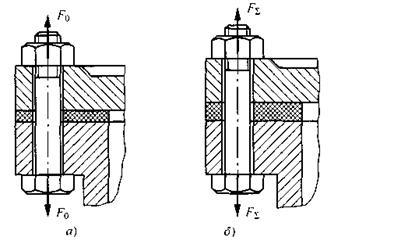

В болтовом соединении болт затянут силой F0, и соединение нагружено внешней растягивающей силой F, приходящейся на один болт. Предварительная затяжка обеспечивает герметичность и отсутствие раскрытие стыка (крепление головки блоков цилиндров, люков сосудов высокого давления, крышек подшипников и т. д.) (рис. 1.51).

При действии внешней осевой растягивающей силы F часть внешней силы %F дополнительно нагружает болт, остальная часть F — xF= F (1 - х) разгружает стык.

x — коэффициент основной (внешней) нагрузки. Суммарная нагрузка, действующая на болт: FΣ = F0 + xF.

При приближенных расчетах принимают:

x = 0,2...0,3 - для соединений стальных и чугунных деталей без прокладок;

x = 0,4...0,5 - для таких же соединений с упругими прокладками.

Таблица 1.16. Болты класса точности А с шестигранной уменьшенной головкой для отверстия из под развертки (ГОСТ 7817-80)

Размеры, мм

| Диаметр резьбы d | ||||||||||||

| Шаг резьбы | крупный | 1,25 | 1,5 | 1,75 | 2,5 | 3,5 | 4,5 | |||||

| мелкий | _ | 1,25 | 1,25 | 1,5 | 1,5 | |||||||

| Диаметр стержня d0 | ||||||||||||

| Размер под ключ S | ||||||||||||

| Высота головки к | 5,5 | 7,0 | 8,0 | |||||||||

| Диаметр описанной окружности е, не менее | 11,0 | 13,2 | 15,5 | 18,9 | 24,5 | 30,2 | 35,8 | 45,9 | 56,1 | 67,4 | 78,6 | |

| Диаметр болта d2 | 4,0 | 5,5 | 7,0 | 8,5 | 12,0 | 15,0 | 18,0 | 23,0 | 28,0 | 33,0 | 38,0 | |

| Длина конца болта lз ≈ | 1,5 | 1,5 | 2,0 | 2,0 | 3,0 | 4,0 | 4,0 | 5,0 | 6,0 | 7,0 | 8,0 | |

| Диаметр отверстия d3 | 1,6 | 2,0 | 2,5 | 3,2 | 4,0 | 4,0 | 5,0 | 6,3 | 6,3 | 8,0 | 8,0 |

Продолжение табл. 1.16

|

|

|

| Диамер резьбы d | ||||||||||||||||||||||

| Длина болта l | l1 | l2 | l1 | l2 | l1 | l2 | l1 | l2 | l1 | l2 | l1 | l2 | l1 | l2 | l1 | l2 | l1 | l2 | l1 | l2 | l1 | l2 |

| — | — | |||||||||||||||||||||

| 19,5 | — | |||||||||||||||||||||

| 24,5 | 24,5 | — | ||||||||||||||||||||

| 29,5 | 29,5 | 29,5 | — | — | ||||||||||||||||||

| 34,5 | 34,5 | 34,5 | — | |||||||||||||||||||

| 39,5 | 39,5 | 39,5 | _ | — | ||||||||||||||||||

| 44,5 | 44,5 | 44,5 | _ | |||||||||||||||||||

| 49,5 | 49,5 | 49,5 | _ | _ | ||||||||||||||||||

| 54,5 | 54,5 | 54,5 | — | _ | ||||||||||||||||||

| 59,5 | 59,5 | 59,5 | — | — | ||||||||||||||||||

| 64,5 | 64,5 | 64,5 | _ | |||||||||||||||||||

| 69,5 | 69,5 | 69,5 | _ | — | ||||||||||||||||||

| — | — | 74,5 | 74,5 | — | — | |||||||||||||||||

| — | — | — | — | 84.5 | _ | — | - | — | _ | |||||||||||||

| — | — | — | — | 94,5 | _ | — | — | |||||||||||||||

| — | — | — | — | 104,5 | — | — | ||||||||||||||||

| — | — | _ | — | 114,5 | ||||||||||||||||||

|

|

|

Рис. 1.51. Болтовое соединение:

а — предварительная затяжка; б — суммарная нагрузка

|

|

|

Из условия нераскрытия стыка:

где Kзат — коэффициент запаса предварительной затяжки: Kзат =l,2...5,2 — при постоянной нагрузке, Кмт= 2,5...4 — при переменной нагрузке.

С учетом кручения при затяжке расчет ведется по формуле

Fрасч=1,3 F0+ xF.

Расчетный диаметр резьбы болта определяется по формуле

|

(табл. 1.16).

Задача 1. Подобрать болты для соединения стальных планок по данным:

F= 5,5 кН — растягивающая сила планки 1,3 и 2 (рис. 1.52);

z= 2 — число болтов. Материал болтов СтЗ;

f =0,17 — коэффициент трения на стыке деталей;

класс прочности — 3,6, затяжка неконтролируемая.

Решение.

|

1.1. Болт поставлен с зазором, расчет ведется из условия прочности на растяжение с кручением. По табл. 1.14 для Ст3 находим предел текучести σт= 200 МПа, по табл. 1.15, находим [s]T = 4.

| Рис. 1.52 |

1.2. Определение силы затяжки при условии отсутствия сдвига деталей

F<Ff i=F0 f i,

где Ff — сила трения; i = 2 — число стыков, отсюда

|

учитывая коэффициент запаса по сдвигу, получим

где z — число болтов, К= 1,7, тогда

|

1.3. Условие прочности по эквивалентным напряжениям

отсюда

По ГОСТ 9150-81 (табл.1.12): d1= 23,319 мм, номинальный диаметр М27, шаг резьбы р = 3мм;

|

|

|

Примечание. М27 — не рекомендуется. Примем М30, р = 3,5 мм.

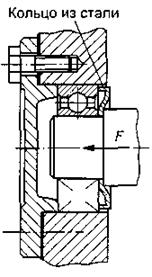

Задача 2. Определить диаметр болта из расчета на срез по условиям задачи 1, но болт поставлен без зазора в калиброванное отверстие.

Затяжка болта не обязательна, силы трения в стыке не учитываются. Диаметр стержня болта больше диаметра нарезанной части на 1...1,5 мм, что предохраняет резьбу от смятия (рис. 1.53).

Класс прочности 3.6, σ т = 200 МПа.

|

Решение.

2.1. Условие прочности при срезе

|

где Q — поперечная сила в сечении болта;

z=2; i = 2

F — внешняя сила Q= F;

d0 — диаметр стержня по ГОСТ 7817-80 (табл. 1.16).

Для материала болта

[τ]ср = 0,25σ т = 0,25*200 = 50 МПа

2.2. Определить диаметр стержня:

Принимаем d0 = 7 мм, резьба М6, р= 1 мм (табл. 1.16).

|

Задача 3. Крышка подшипника крепится к корпусу винтами, затянутыми при сборке для обеспечения герметичности узла подшипника. Винты испытывают силу затяжки F0 и воспринимают осевую силу F= 30 кН, направленную на узел подшипника. Винты из Ст3, σ т = 200 МПа (табл. 1.14), число винтов z = 6.

Рис. 1.54

Решение,

3.1. Допускаемое напряжение на растяжение; нагрузка на один винт

σ т — см. табл. 1.14; [s]T — табл. 1.15; для Ст3, затяжка неконтролируемая.

3.2. Сила затяжки, обеспечивающая нераскрытие стыка.

F0 = Кзат(1 - x)Fболт = 1,3(1 - 0,4)5 = 3,9 кН,

где x — коэффициент внешней нагрузки, x = 0,4.

3.3. Расчетная сила с учетом влияния кручения

Fрасч = 1,3 F0 + х* Fболт = 1,3*3,9 + 0,4*5 = 7,06 кН.

3.4. Расчетный диаметр резьбы винта

|

По табл. 1.12 (ГОСТ9150-81) принимаем винт М20, шаг резьбы р= 2,5 мм. Для выбранного винта внутренний диаметр резьбы di = 17,294 мм. Болт М20 подходит, так как d1> dp = 15,9 мм.

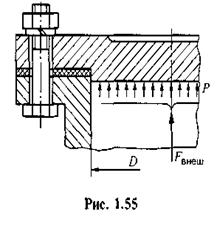

Задача 4. Подобрать болты для соединения крышки с цилиндрическим сосудом сжатого воздуха при следующих данных: давление сжатого воздуха в цилиндре р = 0,5 МПа, внутренний диаметр крышки D= 40 мм, число болтов z= 14. Материал болтов сталь 20, класс прочности болтов 4.6. Затяжка болтов контролируемая. Прокладка полиэтиленовая (рис. 1.55).

|

Решение:

4.1.Болты соединения считаем одинаково нагруженными. Внешняя

4.1.Болты соединения считаем одинаково нагруженными. Внешняя

нагрузка Fвнеш силы давления сжатого воздуха

Сила, приходящаяся на один болт

4.2.Определить силу затяжки болтов, приняв Кзат= 2 (нагрузка посто

янная), х = 0,5 (соединение с упругой прокладкой).

Fрасч= 1,3F0 + xF= 1,3*4700 + 0,5*4700 = 8450 Н.

4.3.Для болтов из стали 20 и класса прочности 4.6 по табл. 1.13 находим σ т = 240 МПа; ■ при контролируемой затяжке запаса прочности [s]T=1,7...2,2, принимаем [s]T = 2.

4.4.Определить расчетный диаметр резьбы болта.

|  | ||

|

По табл.1.12 (ГОСТ 9150-81) принимаем М10, шаг резьбы р = 1,5 мм. Для принятого болта М10 внутренний диаметр резьбы d1 = 8,376 мм. Болт М10 подходит, так как d1 = 8,376 мм > dpacч= 8,2 мм.

Контрольные вопросы

1. Какие основные виды резьбовых соединений применяют в машиностроении? Дать сравнительную оценку.

2.Из каких материалов изготавливают резьбовые и крепежные детали?

3.От каких основных факторов зависит момент завинчивания в резьбовых соединениях?

4.Какие напряжения испытывает болт в момент затягивания?

5.Какие напряжения испытывает предварительно затянутый болт, поставленный с зазором, при нагружении соединения сдвигающей силой?

6.Что является основным критерием работоспособности резьбового соединения?

Дата добавления: 2015-12-21; просмотров: 99; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!