Общие рекомендации по выбору способа получения заготовки

1.1. УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ ТЕХНИЧЕСКОГО АНАЛИЗА

Технический анализ с целью выбора наиболее рационального способа получения заготовки и ее формы базируется на материале, приведенном в соответствующей технической литературе (список литературы по выбору наиболее распространенных заготовительных процессов дан в методических указаниях по курсовому проектированию [1, 2]) и на результатах изучения передового производственного опыта. Дополнением к этому послужат рекомендации, справочный материал и краткие сведения о способах получения заготовок различными методами литья и горячим деформированием, приведенные в данном пособии.

При выборе способа получения заготовки и определении ее формы необходимо принимать во внимание следующие исходные данные:

· материал детали;

· конструктивная форма детали и ее размеры;

· условия работы детали;

· технические требования (ТТ) к детали, относящиеся к заготовке и ее термообработке;

· годовая программа (тип производства).

При выборе вариантов заготовки необходимо одновременно учитывать все перечисленные исходные данные, так как между ними существует тесная взаимосвязь.

Материал детали. Материал указан в чертеже детали, он выбирается конструктором из условия обеспечения требуемых эксплуатационных характеристик. В основном от материала, его химического состава, механических и теплофизических характеристик, определяющих технологические свойства, зависит выбор способа получения заготовки и ее формы. По технологическим свойствам металлы и их сплавы подразделяются на деформируемые и литейные. Заготовки из деформируемых металлов и сплавов изготовляют холодной и горячей штамповкой, из литейных - различными методами литья. В связи с этим в расчетно-пояснительной записке должны быть приведены и проанализированы все необходимые данные, характеризующие материал детали: марка материала, его химический состав, механические и теплофизические параметры [3], возможные способы получения заготовки, виды термообработки. Для жаропрочных и титановых сплавов, теплостойких сталей и т.п. целесообразно показать характер изменения механических свойств по температуре.

|

|

|

Конструктивная форма и размеры детали, условия ее работы. При выборе способа получения заготовки и ее формы необходимо учитывать данные технологического анализа конструкции детали и условий ее эксплуатации. Так, обработка деталей сложной конфигурации на металлорежущих станках требует значительной затраты времени и применения специального оборудования и оснастки. Поэтому целесообразно использовать способы получения заготовок, позволяющие максимально приблизить конфигурацию заготовки к требуемой по чертежу детали (объемная штамповка в открытых и закрытых штампах, литье в кокиль, литье по выплавляемым моделям, литье под давлением и др.). При этом необходимо учитывать, что для деталей, работающих в сложных условиях знакопеременных (циклических) напряжений, переход от методов горячего деформирования к литью может привести к существенному снижению несущей способности детали и уменьшению ее работоспособности. Высоконагруженные детали двигателей летательных аппаратов, например, зубчатые колеса, необходимо получать только методами горячего деформирования, поскольку применение операций штамповки (ковки) позволяет обеспечить благоприятное расположение волокон металла, а следовательно, наилучшие прочностные характеристики зубчатых колес.

|

|

|

Технические требования (ТТ) к детали (заготовке). При выборе и назначении способа получения заготовки и определении ее формы обязательно следует учитывать все ТТ к детали, относящиеся к заготовке и ее термообработке. При этом принимается во внимание заданная точность получения заготовки, требования к чистоте поверхностей, категория и группа контроля качества материала и др. Так, если для заготовки из алюминиевого литейного сплава АЛ4 в ТТ к детали задана точность ЛТ6, то заготовка может быть получена литьем либо в землю, либо в кокиль. Если задана точность АЛ5, то предпочтение следует отдать литью в кокиль. Необходимо помнить о том, что если в ТТ указана “группа контроля 1, то необходимо вырезать индивидуальный образец из каждой заготовки и их совместную термообработку производить в одном режиме.* Следовательно, заготовка должна иметь размеры и форму, позволяющие вырезать индивидуальный образец и получить готовую деталь.

|

|

|

В ряде случаев указания в ТТ могут быть определяющими для назначения способа получения заготовки. Так, если в ТТ к детали есть указание о том, что заготовка должна быть получена штамповкой, то использование других способов, в частности способов литья, недопустимо. В отдельных случаях ТТ регламентируют конкретные методы получения заготовки, например, - штамповкас высокотемпературной термомеханической обработкой (ВТМО),** горячее гидродинамическое выдавливание (ГГДВ) [4], литье по выплавляемым моделям, литье с направленной кристаллизацией и т.д. Следовательно, назначение того или иного способа получения заготовки должно выполняться в строгом соответствии с ТТ чертежа детали.

|

|

|

Годовая программа (тип производства). Годовая программа предопределяет тип производства: единичное, мелко-, средне-, крупносерийное и массовое. Для каждого типа производства необходимо соответствующее заготовительное оборудование и оснастка. На основании данных о годовой программе и типе производства производится выбор таких способов получения заготовки, которые обеспечивают необходимую производительность, и принимается решение о целесообразности (или нецелесообразности) применения высокопроизводительного заготовительного оборудования и оснастки (штампов, металлических литейных форм для литья под давлением, кокилей и т. п.). Так, если производство относится к единичному или мелкосерийному, то для получения заготовки из литейного алюминиевого сплава АЛ4 целесообразно литье в землю; если же характер производства средне- или крупносерийный то предпочтение следует отдавать литью в кокиль или под давлением (если это допускается конструкцией детали и условиями ее работы).

* Группы контроля качества материала заготовок регламентируются ОСТом 1.000.21-72 «Термическая и химико-термическая обработка»

**См (3), «Термическая обработка металлов», т. 3, (с. 315-317).

Рассмотрим способы получения заготовок литьем и горячим деформированием.

1.2. МЕТОДЫ ПОЛУЧЕНИЯ ЗАГОТОВКИ ЛИТЬЕМ [5]

Литые заготовки получают литьем в землю (песчано-глинистые формы), в оболочковые формы, в металлическую форму-кокиль, по выплавляемым моделям, под давлением и т.д. Точность геометрических параметров литья из цветных сплавов определяется классами точности (ЛТ1...ЛТ7) по ОСТу 1.41154-72, а стальных отливок - классами I,II,III по ГОСТу 2009-55. Величины допустимых отклонений по указанному ГОСТу даны в справочнике ([6], т. 1, с. 105). Примерное сравнение классов точности на литье с системой допусков и посадок (ОСТ и ЕСДП СЭВ) дано в табл. 1 и табл. 1 (прил. 1).

Таблица 1

| Система допусков | Класс (квалитет) точности |

| Цветное литье | |

| ОСТ 1.41154-72 (на цветное литье) ОСТ Ст СЭВ | ЛТ1 ЛТ2 ЛТ3 ЛТ4 ЛТ5 ЛТ6 3а 4 5 7 8 9 IT10 IT11 IT12 IT14 IT15 IT16 |

| Стальное литье | |

| ГОСТ 2009-55 (на стальное литье) ОСТ Ст СЭВ | 1 2 3* 7 8 9 IT14 IT15 IT16 |

Таблица 2

| Материал отливки | Класс точности | Шероховатость по ГОСТу 2789-73 Rz, мкм | Применяемая оснастка | Срок службы | |

| литейный | примерный по ОСТу 1010 (СТ СЭВ145-75) | ||||

| Серый чугун | 1–2-й кл. по ГОСТу 1855-55 | 7-9-й кл. (IT14-IT16) | Деревянные и металлические модели и стержневые ящики | ||

| Сталь | 1-2-й кл. по ГОСТу 2009-55 | 7-9-й кл. (IT14-IT16) | 1-й группы 3000 съемов | ||

| Цветные сплавы | ЛТ4, ЛТ5, ЛТ6 и ЛТ7 | 7-9-й кл. (IT14-IT16) | металлические 5000 съемов |

Литье в землю. Литьем в землю изготавливают отливки различной конфигурации и веса. Для индивидуального мелкосерийного производства применяется ручная формовка, для крупносерийного - машинная. Формовка производится по моделям из различных пород дерева или из металла, обычно алюминия. Литье в землю характеризуется основными показателями, приведенными в табл. 2.

Величина допускаемых отклонений по ГОСТу 2009-55 для стальных отливок приведена в табл. 3 ([6], т. 1, с. 105).

Литье в оболочковую форму. Метод литья в оболочковую форму отличается от литья в землю тем, что вместо земляной формы применяется более прочная и легкая форма, представляющая собой оболочку толщиной 6-8 мм. Формы изготавливаются по металлическим моделям, укрепленным на подмодельной плите. Материалом оболочковой формы служит смесь песка с термоактивной смолой. Литье в оболочковые формы рекомендуется применять в серийном и массовом производствах, т.к. при изготовлении форм возможно применение механизации.

Показатели литья в оболочковую форму приведены табл. 3.

Таблица 3

| Материал отливки | Класс точности | Шероховатость по ГОСТу 2789-73 Rz, мкм | Применяемая оснастка | Срок службы | |

| литейный | примерный по ОСТу 1010 (СТ СЭВ145-75) | ||||

| Сталь | 1-й кл. по ГОСТу 2009-55 | 7-й кл. (IT14) | 40…80 | Металлические модели | |

| Медные сплавы | ЛТ3, ЛТ4 | 5-7-й кл. (IT13-IT14) | Стальные или чугунные | ||

| Алюминиевые сплавы | ЛТ4, ЛТ5 | 7-8-й кл. (IT14-IT15) | 10…20 | ||

| Магниевые сплавы | ЛТ4, ЛТ5 | 7-8-й кл. (IT14-IT15) | 10…20 |

Примечание. Выбирая отливку, изготовленную этим методом, для технологического процесса изготовления заготовки, необходимо кроме стоимости линейной оснастки учитывать также и стоимость термоактивной смолы.

Литье в кокиль. Кокильное литье - это такой технологический процесс изготовления отливки, при котором жидкий металл под действием собственного веса заливается в постоянную металлическую предварительно подогретую форму - кокиль. Показатели литья в кокиль приведены в табл. 4.

Фасонные титановые отливки, отлитые в кокили из чугуна и стали, получаются достаточно высокого качества: они неподвержены образованию трещин, расслоений, пористости и при затвердевании имеют небольшую усадку. Отливки в графитовый кокиль имеют гладкую поверхность без пригара, пор, раковин. Плавка и разлив титановых сплавов производятся в атмосфере нейтральных газов или в вакууме.

Таблица 4

| Материал отливки | Класс точности | Шероховатость по ГОСТу 2789-73 Rz, мкм | Материал кокиля | Стойкость кокиля (кол-во отливок до полного износа) | |

| литейный | примерный по ОСТу 1010 (СТ СЭВ145-75) | ||||

| Серый чугун | 1-й кл. по ГОСТу 1855-55 | 7-й кл. (IT14) | 80…160 | Сталь, 3Х2В8, Чугун | |

| Сталь | 1-й кл. по ГОСТу 1855-55 | - | 80…320 | Чугун | 500…700 |

| Медные сплавы | ЛТ3, ЛТ4 | - | Сталь, 3Х2В8, Чугун | ||

| Магниевые сплавы | ЛТ4, ЛТ5 | 7-8-й кл. (IT14-IT15) | Сталь, 3Х2В8, 3ХН14 | ||

| Алюминиевые сплавы | ЛТ4, ЛТ5 | - | - | Сталь, 3Х2В8, 5ХВС | |

| Цинковые сплавы | ЛТ3, ЛТ4 | 7-й кл. (IT14) | - | Сталь, У8А, 30ХГСА | |

| Титановые сплавы | ЛТ3, ЛТ4 | - | Электродный графит Сталь Чугун | - |

Литье по выплавляемым моделям. Процесс литья по выплавляемым моделям заключается в изготовлении модели путем запрессовки в пресс-форму легкоплавного модельного состава на восковой или парафиновой основе (применяется также мочевина). Изготовленную модель покрывают огнеупорным слоем и формуют; после формовки модель выплавляют, а в полость огнеупорной формы заливают металл.

Показатели литья по выплавляемым моделям приведены в табл. 5.

Литье под давлением. Суть метода заключается в том, что металл при выпуске из литейной машины заполняет полость пресс-формы под большим удельным давлением (максимальное – 3500кгс/см2) и с высокой скоростью (порядка 10-40 м/с). Эти условия обеспечивают мгновенное заполнение всей полости формы любой конфигурации.

Таблица 5

| Материал отливки | Класс точности | Шероховатость по ГОСТу 2789-73 Rz, мкм | Линейная усадка метала | Коробление отливок, мм | |

| литейный | примерный по ОСТу 1010 (СТ СЭВ145-75) | ||||

| Сталь | 1-й кл. по ГОСТу 2009-55 | 5-7-й кл. (IT12-IT14) | Rz=20 Ra=1.25 | 1,8…2,4 | 0,1…0,2 |

| Медные сплавы | ЛТ3 | 5-й кл. (IT12) | - | 1,45…2,5 | |

| Магниевые сплавы | ЛТ1, ЛТ2 | 3a-4-й кл. (IT10-IT11) | - | 1,8 | |

| Алюминиевые сплавы | ЛТ1, ЛТ2 | 3a-4-й кл. (IT10-IT11) | - | 1,75 | |

| Титановые сплавы | - | - | - | - | |

| Жаропрочные сплавы | - | - | - | - |

Пресс-форма состоит из неподвижной и подвижной частей, разъем формы обеспечивает беспрепятственное удаление отливки.

Показатели литья под давлением приведены в табл. 6.

Таблица 6

| Материал отливки | Класс точности | Шероховатость по ГОСТу 2789-73 Rа, мкм | Материал оснастки (пресс-формы) | Срок службы оснастки (кол-во отливок) | |

| литейный | примерный по ОСТу 1010 (СТ СЭВ145-75) | ||||

| Медные сплавы | ЛТ1, ЛТ2 | 3a-4-й кл. (IT10-IT11) | 2,5…1,25 | Сталь, 3Х2В8 | |

| Магниевые сплавы | - | - | 1,25…0,63 | Сталь, 3Х2В8, 5ХНМ | |

| Алюминиевые сплавы | - | - | - | Сталь, 3Х2В8, 5ХНМ | |

| Цинковые сплавы | - | - | - | Сталь, 5ХНМ |

Таблица 7

Штамповка жидкого металла - это промежуточный метод изготовления заготовки между литьем под давлением и горячей штамповкой. Суть метода заключается в том, что жидкий металл (сплав) заливают без давления в открытую, подогретую до 150 - 200°С матрицу, а затем под давлением пуансона металл заполняет образованную матрицей и пуансоном рабочую полость формы. Этот метод применяется для изготовления заготовок простой и средней сложности из литейных и деформируемых сплавов и стали.

Сведения, характеризующие заготовку, изготовленную методом штамповки жидкого металла, приведены в табл. 7.

При таком способе литья назначаются штамповочные уклоны: наружный - 0°30′ - 1°, внутренний до 5° и материалы оснастки: пуансон и матрица из стали ХВГ. Штамповка жидкого металла позволяет изготавливать заготовки повышенной плотности (без усадочных раковин) и без литниковой системы. Удельное давление при литье штамповкой жидкого металла в 5-8 раз ниже, чем при прессовании металла в пластическом состоянии (при горячей штамповке).

Выбор метода получения отливки в значительной степени зависит от материала заготовки, так как применяемые литейные материалы имеют неодинаковые технологические характеристики (температуру плавления, линейные свойства и др.).

На основании технологических характеристик литейных материалов составлена табл. 8, по которой можно установить, какими методами можно получить отливки из заданного металла или сплава.

Таблица 8

| Марка сплава | Температура заливки, 0С | Методы литья | ||||

| В землю | В оболочковую форму | В кокиль | По выплавл моделям | Под давлением | ||

| Стальные и чугунные отливки |

| Углеродистая сталь СТ10Л-55Л | 1590…1550 | + | + | + | + | - | |

| Легированная сталь | 1570…1530 | + | + | + | + | - | |

| Высоколегированная сталь | 1600…1580 | + | + | + | + | - | |

| Чугун СЧ | + | + | + | + | - | ||

| Отливки из алюминиевых сплавов | |||||||

| АЛ2 | 800…810 | + | + | + | + | + | |

| АЛ4 | 680…700 | + | + | + | + | + | |

| АЛ9 | 730…750 | + | + | + | + | + | |

| АЛ5 | 680…700 | + | + | + | + | + | |

| АЛ3-1 | 680…750 | + | + | + | + | + | |

| АЛ10В | 680…700 | + | + | + | + | + | |

| АЛ8 | 680…710 | + | + | + | + | - | |

| АЛ13 | 680…710 | + | + | + | + | + | |

| АЛ22 | 680…710 | + | + | + | + | + | |

| АЛ7 | 720…730 | + | + | + | + | - | |

| АЛ11 | 730…750 | + | + | + | + | + | |

| АЛ1 | 720…730 | + | + | + | + | + | |

| Отливки из магниевых сплавов | |||||||

| МЛ3 | 750…800 | + | + | - | + | - | |

| МЛ4 | 750…800 | + | + | - | + | - | |

| МЛ5 | 750…800 | + | + | + | + | + | |

| МЛ6 | 750…800 | + | + | + | + | + | |

| МЛ7-1 | 750…800 | + | + | - | + | - | |

| МЛ12 | 750…800 | + | + | + | + | - | |

| МЛ15 | 750…800 | + | + | + | + | - | |

| МЛ11 | 750…800 | + | + | + | + | - | |

| МЛ14 | 750…800 | + | + | + | + | - | |

| ВМЛ-1 | 750…800 | + | + | + | + | + | |

| МЛ9 | 750…800 | + | + | + | + | - | |

| МЛ10 | 750…800 | + | + | + | + | - | |

| Отливки из латуни | |||||||

| ЛА67-2,5 | 920…1000 | + | + | + | + | - | |

| ЛАЖМЦ 66-6-3-2 | 920…1000 | + | + | + | + | - | |

| ЛАЖ 60-1-1Л | 920…1000 | + | + | + | + | - | |

| ЛК80-3Л | 920…950 | + | + | + | + | - | |

| ЛКС80-3-3 | 920…950 | + | + | + | + | - | |

| ЛМЦС58-2-2 | 920…1000 | + | + | + | + | - | |

| ЛМСЖ55-3-1 | 920…1000 | + | + | + | + | - | |

| ЛС59-1Л | 1000…1050 | + | + | + | + | - |

| Отливки из специальных бронз, не содержащих олова | |||||||

| БрАЖ9-4Л | 1100…1140 | + | + | + | + | - | |

| БрАМц9-2 | 1120…1150 | + | + | + | + | - | |

| БрАЖМц 10-3-1,5 | 1120…1150 | + | + | + | + | - | |

| БрАЖН10-4-4 | 1120…1200 | + | + | + | + | - | |

| Отливка из цинковых сплавов | |||||||

| ЦА-4 | 430…450 | - | - | - | - | + | |

| ЦА-0,1 | 430…450 | - | - | - | - | + | |

| ЦАМ1 | 430…450 | - | - | - | - | + | |

| ЦАМ4-3 | 430…450 | - | - | - | - | + | |

| ЦАМ4-1 | 430…450 | - | - | - | - | + | |

| ЦАМ5-10 | 430…450 | - | - | - | - | + | |

| Отливки из титановых сплавов | |||||||

| ВТ3-1Л | - | - | + | + | - | ||

| ВТ5Л | - | - | + | + | - | ||

| ВТ20Л | - | - | + | + | - | ||

| ВТ9Л | - | - | + | + | - |

Примечание. Знак <+> - применяется, знак <-> - не применяется соответственно из-за низкой стойкости пресс-формы и ее высокой стоимости, ввиду плохих литейных свойств.

1.3. МЕТОДЫ ПОЛУЧЕНИЯ ЗАГОТОВОК ГОРЯЧИМ ДЕФОРМИРОВАНИЕМ

Как способ придания металлу требуемой формы обработка давлением успешно соперничает с литейным производством и уступает ему только по сложности конфигурации, получаемых заготовок, по качеству металла отлитые заготовки обычно уступают штампованным. Механические свойства (ударная вязкость, усталостная прочность и др.) металла кованных и штампованных деталей после соответствующей термической обработки, как правило, выше, чем металла литых деталей.

Для получения заготовок горячим деформированием применяют штамповку на горизонтально-ковочных машинах, ковку, штамповку на молотах и прессах, раскатку, горячее гидродинамическое выдавливание, электровысадку и др. Возможна комбинация названных способов.

Штамповка на горизонтально-ковочных машинах (ГКМ). Поковки, изготовляемые на ГКМ, обычно имеют форму тел вращения с прямой осью, направленной по оси исходного прутка. В качестве исходной заготовки в основном применяют прутковый металл круглого профиля и реже - трубы.

Штамповкой на ГКМ получают поковки весом (массой) 0,1-100 кг с максимальным диаметром 315 мм. Это один из производительных способов, но рентабельный только для определенного вида заготовок. Производительность процесса - 200-300 поковок в час. Штамповка производится из прутков и труб горячекатаного металла повышенной точности длиной до 4000 мм и диаметром от 20 до 270 мм. Иногда используются холоднотянутые прутки, это повышает точность поковки. На ГКМ изготовляются заготовки конических и цилиндрических колес с валом, шестерен с фланцем, двухвенцовых шестерен, втулок с квадратным фланцем, рессор, различных валов с фланцами и утолщениями и т. д.

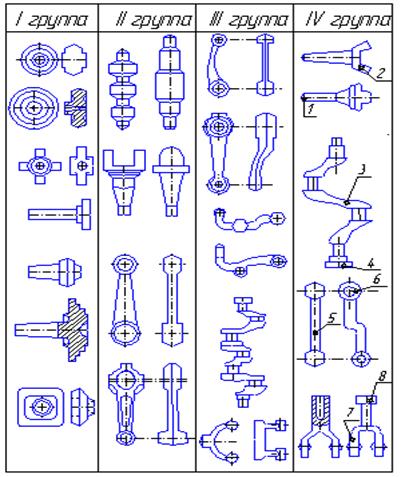

Заготовки, получаемые на ГКМ, по форме могут быть отнесены к двум основным группам: 1- поковки типа стержня сплошного сечения с одним или несколькими утолщениями, причем в стержневой части площадь поперечного сечения должна быть постоянной, а утолщения, если они располагаются - на концах поковки, могут быть полыми со стороны концов; 2-поковки со сквозным отверстием (более детальная классификация приведена на рис. 1, где в группах III и IV представлены детали со смешанными признаками 1 и II групп).

Назначают следующие штамповочные уклоны на участках поковки, формуемых в полости пуансона [7]: наружные – 15’-10; внутренние –30’-2°. Для участков, формуемых в матрице, наружные уклоны не предусматриваются, а внутренние уклоны составляют 1-50. Наружные радиусы закруглений принимаются примерно равными величине припуска на механическую обработку, внутренние – в 1,5 – 2 раза большими.

Ковка. Свободной ковкой изготовляют поковки от самых малых размеров до самых крупных, массой до 250 -300 т.

Мелкие и средние поковки куют соответственно на пневматических и ковочных паровоздушных молотах двойного действия.

Исходным материалом для ковки чаше всего является прутковый материал, нарезанный на заготовки.

В технологический процесс свободной ковки входят в различном сочетании и последовательности ряд ковочных операций, из которых основными являются осадка, протяжка, прошивка, гибка, скручивание и отрубка. С помощью свободной ковки можно получить практически такие же по конфигурации заготовки, как при штамповке (рис. 2), однако, получение таких заготовок связано с высокой трудоемкостью ручных работ. Кроме того, из-за более низкой точности изготовления заготовок допуски на размеры и припуски на механическую обработку выше, чем в случае применения штамповки. Это приводит к повышенному расходу металла на получение каждой заготовки и увеличении трудоемкости механической обработки.

Свободную ковку обычно применяют при относительно небольшом объеме производства (единичное и мелкосерийное производство, реже - среднесерийное), т.е. в случаях, когда нецелесообразны затраты на изготовление дорогостоящих штампов.

Штамповка на молотах и прессах. При объемной штамповке (в отличие от свободной ковки) поковку требуемой формы и размеров изготовляют с помощью специальных инструментов - штампов. Применяют два типа штампов: открытые и закрытые.

Штамповка в открытых штампах наиболее применима, так как при этом способе упрощается процесс штамповки и увеличивается срок службы штампа, но в то же время снижается точность заготовки и увеличивается расход металла.

Особенность штамповки в открытом штампе заключается в том, что избыточный объем металла вытекает, в заусенец (обычно в полости разъема штампов).

Применение закрытых штампов позволяет получать точную (безоблойную) заготовку, отличающуюся высоким качеством материала и повышенной геометрической точностью. Процесс точной (безоблойной) штамповки заключается в объемном деформировании металла между пуансоном и матрицей. Размеры заготовки определяются из условия равенства двух объемов: объема штампованной заготовки с учетом припусков на обработку и объема отрезанной от прутка исходной заготовки. Диаметр ее должен приближаться к диаметру рабочей полости матрицы. В закрытом штампе избыточный объем металла выходит в предусмотренное для этого отверстие, образуя, так называемый, отросток. Если такой отросток не предусмотрен в чертеже готовой поковки, то он называется компенсатором.

Рис. 1 Классификация поковок, штампуемых на горизонтально-ковочных машинах

Рис. 1 Классификация поковок, штампуемых на горизонтально-ковочных машинах

Рис. 2 Классификация заготовок-штамповок, получаемых на кривошипных горячештамповочных прессах и молотах:

I- заготовки, получаемые преимущественно на прессах; II- заготовки, получаемые преимущественно на молотах; III- заготовки, получаемые на прессах и молотах; IV- заготовки, получаемые на прессе: 1- хвостовик, штампованный на прессе; 2- головка, штампованная на молоте; 3- коленчатый вал, штампованный на прессе; 4- головка, высаженная на ГКМ; 5- стержень, согнутый на горизонтально-гибочной машине; 6- головки, последовательно штампованные на ГКМ и КГШП; 7- поковка, штампованная на молоте; 8- головка, высаженная на ГКМ.

Исходным материалом для объемной штамповки (как правило) является прутковый металл преимущественно круглого сечения, разрезанный на заготовки.

Объемную штамповку обычно выполняют на молотах и кривошипных горячештамповочных прессах.

Штамповка на молотах до последнего времени остается еще достаточно широко распространенным способом горячей объемной штамповки. Применяются в основном паровоздушные штамповочные молоты двойного действия или фрикционные штамповочные молоты.

Поковки, изготовляемые на молотах, по конфигурации (при всем разнообразии) могут быть отнесены к двум основным группам: 1-круглые и квадратные в полости разъема (или близкие к ним); 2 - удлиненные в полости разъема, иногда с прямой или изогнутой в плоскости разъема осью, с отростками и развилинами, расположенными также в плоскости разъема. Кроме того, имеются поковки промежуточной и смешанной групп.

В первую основную группу входят поковки зубчатых колес, дисков, фланцев, втулок, ступиц, чашек и т.п. Ко второй группе, к удлиненным с прямой осью поковкам, относятся валы, прямые рычаги и балки и т.п.; к удлиненным с изогнутой осью поковкам - изогнутые рычаги, кривошипы, коленчатые валы и т.п.; к поковкам с отростками - прямые и изогнутые рычаги, имеющие один или несколько отростков у средней по длине части рычага; к поковкам с развилинами относятся всевозможные вилки, шатуны без крышек и другие детали с развилинами на концах (см. рис. 2).

При штамповке стальных поковок обычно применяют уклоны, равные 3, 5, 7 и 10°. Максимально допустимые уклоны установлены ГОСТом 7505-74 и составляют 7° для наружных 10° для внутренних стенок.

Острые кромки на поверхности поковок необходимо закруглить. Отсутствие закруглений при работе штампа ведет к быстрому образованию в нем трещин. Радиусы закруглений наружных поверхностей должны на 0,5-1 мм превышать величину нормального припуска на механическую обработку, внутренние радиусы закруглений на поковках должны быть, примерно в 3-4 раза больше принятых для данной поковки наружных радиусов закруглений. Штамповка на кривошипных горячештамповочных прессах (КГШП) позволяет получать заготовки весом (массой) до 200 кг самой различной конфигурации.

Значительно большая, чем на молоте, точность горизонтальных размеров поковок, штампованных на прессах, объясняется тем, что жесткое и надежное направление ползуна позволяет применять штампы с направляющими колонками и втулками, которые ограничивают относительные сдвиги верхней и нижней частей поковки до десятых долей миллиметра.

У поковок, получаемых на прессах с мощными механическими выталкивателями, штамповочные уклоны в 2-3 раза меньше, чем у поковок, получаемых на молотах.

Прессовые поковки (как и молотовые) по форме могут быть также отнесены к двум основным группам: 1-круглые и квадратные в плоскости разъема, или близкие к ним; 2- удлиненные в плоскости разъема, включая все разновидности.

Перевод штамповки с молотов на КГШП дает значительную экономию металла в основном за счет уменьшения массы поковок, отходов на заусенцы, упразднения отходов на клещевину, ненужную при работе с выталкивателями, и более широкого применения штамповочных ручьев.

Перевод штамповки с молотов на прессы приводит также к значительному снижению расходов на штампы, главным образом, за счет применения сборных конструкций, позволяющих каждый ручей и каждую деталь штампа использовать, до полного износа, а в отдельных случаях за счет повышения стойкости штамповочных ручьев, благодаря меньшим штамповочным уклонам. На КГШП можно штамповать заготовки типа плоских поковок (штампуемых в торец), заготовки деталей типа шестерен, крестовин с круглой ступицей, круглых и квадратных фланцев со ступицами, ступенчатых валов, валов- шестерен, поворотных кулаков, рычагов, шатунов, коленчатых валов и т.д. Примерный тип заготовок, которые могут быть получены на КГШП, показан на рис. 2.

Штамповка на КГШП в 2-3 раза производительнее, припуски и допуски на 20-30% меньше по сравнению со штамповкой на молотах, расход металла на поковки снижается на 10-15%. При штамповке целесообразно использовать профильный прокат.

Допуски на размеры и припуски на механическую обработку штампованных заготовок, получаемых на молотах и прессах, регламентированы ОСТом 1.41187-78 “Заготовки штампованные, допуски на размеры, припуски на механическую обработку, конструктивные элементы” (прил. 2).

Раскатка. Раскатные заготовки наиболее рационально применять для кольцевых деталей диаметром более 200 мм, имеющих постоянный профиль в радиальном сечении. Изготавливаются они из материалов, подвергающихся горячему деформированию, обычно в два этапа. Вначале методом свободной ковки или штамповки выполняется кольцевая заготовка, приблизительно копирующая поперечный (радиальный) профиль детали. Затем способом горячей раскатки на профильных роликах заготовке придается форма, близкая к форме детали. В отдельных случаях раскатная заготовка получается из прессованного профиля с последующей его формовкой в виде кольцеобразной заготовки, затем производится сварка, зачистка сварного шва, термообработка с целью снятия внутренних напряжений и раскатки (калибровки) на раскатной роликовой машине. Этот способ позволяет обеспечивать достаточно близкое приближение формы заготовки к форме готовой детали.

Горячее гидродинамическое выдавливание (ГГДВ). Для получения заготовок с постоянным по длине фасонным профилем поперечного сечения у наружной поверхности и отверстия (в том числе, спиральной формы), имеющих относительно небольшой габарит (размер поперечного сечения до 80-120 мм и длина до 150-200 мм), в настоящее время успешно применяется метод ГГДВ [4]. В качестве материалов для получения заготовок этим методом могут быть использованы углеродистые и легированные стали, деформируемые алюминиевые сплавы, титановые сплавы.

Электровысадка. Электровысадка чаще всего применяется для получения цилиндрических заготовок с отформованными головками типа болтов. Операция обычно выполняется на установках, работающих в полуавтоматическом или автоматическом режиме и обеспечивающих нагрев зоны деформации в заданном интервале температур. В качестве исходных используются предварительно нарезанные заготовки определенной длины из холоднотянутых прутков (легированные стали, жаропрочные и титановые сплавы).

Материалы, применяемые для получения заготовок горячим деформированием, обладают различной обрабатываемостью давлением. В табл. 9 приведены справочные данные в виде классификации деформируемых металлов и сплавов с указанием температурных интервалов горячего деформирования и их обрабатываемости в горячем состоянии. Поскольку ряд пластичных материалов может успешно применяться для получения заготовок холодной штамповкой, в таблице даны и необходимые характеристики их способности деформироваться в холодном состоянии [5].

Таблица 9

| Марка сплава | Холодная штамповка | Горячая штамповка | Обрабатываемость давлением | ||

| Разделительные операции | Формоизменяющие операции | Температурн. интервал, 0С | В холодном состоянии | В горячем состоянии | |

| Стальная штамповка | |||||

| Сталь с содержанием углерода до 0,3% 0,3-0,5% 0,5-0,9% 0,9-1,5% | + + + + | + + + + | 1200-800 1150-800 1100-800 - | хорошая - - - | хорошая - - - |

| Низколегированная сталь | + | + | 1100-825 | - | - |

| Среднелегированная сталь | + | + | 1100-850 | - | - |

| Нержавеющая сталь | + | + | 1150-900 | удовл. | удовл. |

| Кислотостойкая сталь | + | + | 1180-900 | - | - |

| Штамповка из алюминиевых сплавов | |||||

| АМц | + | + | 510-300 | удовл. | неудовл. |

| АМг | + | + | 510-300 | - | - |

| АМг5 | + | + | 450-410 | - | удовл. |

| АК6 | - | - | 490-420 | хорошая | хорошая |

| Д1 | + | + | 470-400 | - | - |

| Д16 | + | + | - | - | - |

| АК8 | - | - | 470-400 | - | хорошая |

| АК2 | - | - | 490-380 | - | - |

| АК4 | - | - | 490-380 | - | - |

| В95 | + | - | 430-350 | хорошая | хорошая |

| Штамповка из латуни | |||||

| Л80 | + | + | 870-600 | хорошая | хорошая |

| Л68 | + | + | 800-600 | - | - |

| Л62 | + | + | 850-600 | удовл. | хорошая |

| ЛАН59-3-2 | + | + | 750-700 | - | отличная |

| ЛН65-5 | + | + | 870-800 | отличная | - |

| ЛЖМц59-1-1 | + | + | 730-680 | удовл. | хорошая |

| ЛМц58-2 | + | + | 730-650 | - | удовл. |

| ЛК80-3 | + | + | 850-750 | хорошая | - |

| ЛС59-1 | + | + | 750-600 | - | - |

| Штамповка из бронзы | |||||

| Бр.Б2 | + | + | 750-650 | отличная | отличная |

| БрАМц9-2 | + | + | 850-800 | - | - |

| БрАЖ9-4 | + | + | 850-750 | - | хорошая |

| БрАЖМц10-3-1,5 | + | + | 825-775 | - | - |

| БрАН10-4-4 | + | + | 900-850 | - | - |

| БрКМц3-1 | + | + | 850-800 | хорошая | - |

| БрОФ4-0,25 | + | + | 850-800 | удовл. | - |

| БрОЦ4-3 | + | + | 750-600 | - | - |

| Штамповка из титановых сплавов | |||||

| ВТ-0 и ВТ-00* | + | + | 1000-750 | хорошая | хорошая |

| ВТ5-1* | + | + | 1080-1050 | понижен | хорошая |

| ОТ4* | + | + | 950-900 | - | - |

| ВТ5 | + | - | 1150-970 | весьма низкая | - |

| ВТ6 | + | - | 980-960 | - | - |

| ВТ14 | + | + | 960-940 | низкая | удовл. |

| ВТ20* | + | + | удовл. | хорошая | |

| ВТ16 | + | - | низкая | - | |

| ВТ22 | + | - | 950-830 | - | - |

| ВТ23 | + | - | 1000-900 | - | - |

| ВТ8 | + | - | 1040-1000 | весьма низкая | - |

| ВТ9 | + | - | 1040-100 | - | - |

| ВТ25 | + | - | весьма низкая | хорошая | |

| ВТ18 | + | - | весьма низкая | хорошая | |

| ВТ15 | + | - | 1000-870 | удовл. | - |

| ВТ30 | + | - | - | - | - |

| Штамповка из цинковых сплавов | |||||

| ЦАМ0,2-4 | + | + | 300-200 | хорошая | хорошая |

| ЦАМ4-1 | - | - | 300-200 | - | - |

| ЦАМ10-2 | - | - | - | - | - |

| ЦА15 | - | - | - | - | - |

| ЦМ1 | - | - | - | - | - |

| ЦАМ10-5 | - | - | - | - | - |

Примечания.

1. В табл. 4 добавлен ряд марок современных титановых сплавов [8, 9]. Температурный интервал горячего деформирования уточнен на основании данных, приведенных в [10].

2. В качестве исходных заготовок предполагается использовать прутковый материал. Сплавы, помеченные*, выпускаются также в виде листов.

3. Сплавы ВТ15, ВТ30 являются титановыми сплавами с преобладанием, β-фазы. Удовлетворительная пластичность может быть получена после закалки.

4. Сплавы ВТ8, ВТ9, ВТ25, ВТ18, ОТ4 относятся к группе жаропрочных.

1.4. РАСХОД МАТЕРИАЛА НА ЗАГОТОВКУ

При выборе способа получения заготовки и определении ее формы (конфигурации) необходимо стремиться к наибольшему приближению формы и размеров заготовки к параметрам готовой детали. Это способствует уменьшению расхода материала на получение заготовки и обусловливает снижение трудоемкости операций механической обработки.

Для оценки расхода материала на получение заготовки применяются две характеристики: коэффициент использования материала и коэффициент использования заготовки.

Коэффициентом использования материала (КИМ) называется отношение чистого веса (массы) детали или изделия к норме расхода материала на изготовление этой детали или изделия.

Коэффициентом использования заготовки (КИЗ) называется отношение чистого веса (массы) детали к весу (массе) заготовки.

Коэффициент использования материала определяется на основании зависимости

, (1)

, (1)

где Gд - чистый вес (масса) готовой детали, кг;

Gм - норма расхода материала на получение заготовки, кг.

Под нормой расхода материала подразумевается полный расход металла на получение самой заготовки и дополнительный расход материала на образование системы литников и выпоров при получении отливки, потери материала при пробивке отверстия и в облой при штамповке, затраты на разрезку прутка и т.д.

Коэффициент использования заготовки может быть определен по формуле

, (2)

, (2)

где G з - вес (масса) заготовки, поступившей на обработку (кг).

Определение КИМ при курсовом проектировании в ряде случаев затруднено из-за сложности определения нормы расхода материала на получение заготовки Gм. Как отмечалось, она включает в себя не только вес (массу) заготовки, поступающей в механический цех, но и дополнительные затраты металла, связанные с получением заготовки литники и выпоры для литых заготовок, перемычки пробиваемых отверстий и облой для штампованных заготовок, которые удаляются перед отправкой заготовки в механический цех, отход металла на разрезку прутка и д.р. Не зная технологии получения заготовки (она разрабатывается технологом заготовительного цеха), естественно, невозможно точно установить перечисленные дополнительные затраты металла, а, следовательно, и определить Gм. Поэтому при курсовом проектировании удобно пользоваться величиной КИЗ, определяемой по формуле (2).

Предпочтение следует отдавать тем способам получения заготовки, которые при всех прочих равных условиях (высокая надежность работы детали в эксплуатации, производительность получения заготовки и ее стоимость, трудоемкость механической обработки) обеспечивают большие значения КИМ и КИЗ. Это имеет первостепенное значение для экономии дорогостоящих материалов (жаропрочные и титановые сплавы, высоколегированные стали, алюминиевые и магниевые сплавы и т. д.).

*Определения КИМ и КИЗ даны согласно ОСТам 1.41005-72, ОСТ 1.41009-72

1.5. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ТЕХНИЧЕСКОГО АНАЛИЗА ПО ВЫБОРУ ВАРИАНТОВ ПОЛУЧЕНИЯ ЗАГОТОВКИ

В расчетно-пояснительной записке должны быть приведены все необходимые сведения, предопределяющие выбор возможных способов получения заготовки и ее формы, т. е. изложены результаты технического анализа, сделанного на основе материала, приведенного в 1.1 с учетом справочных данных (1.2, 1.3).

По результатам технического анализа для сравнения выбираются 2 - 3 наиболее целесообразных способа получения заготовки и ориентировочно*, определяется ее форма (конфигурация). Если в качестве базовой принимается заготовка, действующая в производстве, то для сравнения необходимо выбрать еще один – два по возможности более прогрессивных способа получения заготовки.

Затем необходимо провести краткое описание выбранных способ получения заготовки с указанием их достоинств и недостатков. Целесообразно также дать эскизы вариантов заготовок (упрощенной конструкции) с указанием их принципиального отличия.

После этого производится экономические расчеты, на основании которых определяется оптимальный вариант заготовки.

* Для определения формы и размеров выбранных для сравнения вариантов заготовок можно воспользоваться величинами допусков на размеры и припусков на механическую обработку, указанными в приложениях 1 и 2, окончательные размеры и форма заготовки определяются после расчета межоперационных припусков по методике, приведенной в [11, 12].

ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ОПТИМАЛЬНОГО ВАРИАНТА ПОЛУЧЕНИЯ ЗАГОТОВКИ

2.1. МЕТОДИКА РАСЧЕТА СТОИМОСТИ ЗАГОТОВОК, ПОЛУЧАЕМЫХ ИЗ ПРОКАТА

При выборе способа получения заготовки для вновь разрабатываемого технологического процесса изготовления детали возможны следующие варианты:

1. Способ получения заготовки принимается в соответствии с ТТ к детали.

2. Способ получения заготовки, действующий в производстве, предполагается изменить, однако, при условии, что это обстоятельство не вызовет принципиальных изменений в технологическом процессе изготовления детали. Либо для экономического анализа выбираются 2-3 варианта заготовки.

3. Способ получения заготовки, действующий в производстве, предполагается изменить, в результате этого существенно изменяется ряд операций технологического процесса изготовления детали. Тогда для экономического анализа выбираются такие варианты получения заготовки, которые обусловливают разработку на их основе техпроцессов изготовления деталей, имеющих принципиальное отличие по методам обработки, построению техпроцесса и т. д.

В первом случае достаточно сослаться на соответствующие ТТ к чертежу, регламентирующие данный способ получения заготовки как обязательный или, если способ получения заготовки принят аналогичным действующему в производстве, то можно сделать ссылку на соответствующую литературу, где для данных условий этот вариант рекомендован как оптимальный.

Во втором случае предпочтение следует отдать выбору заготовки, характеризующейся высоким коэффициентом использования металла (КИМ, КИЗ) и меньшей стоимостью. В тех случаях, когда в каком-либо из сравниваемых вариантов необходимо учесть затраты на дополнительную черновую механическую обработку (например, дополнительные проходы при черновой токарной обработке, фрезеровании и т.п. сверление центрального отверстия и д.р.) ориентировочный расчет норм времени Тшк может быть выполнен на основании зависимостей, приведенных в приложении 3. Для перевода норм времени в денежное выражение необходимо воспользоваться часовыми тарифными ставками Стф (прил.4).

Таким образом, затраты на дополнительную черновую обработку определяются по формуле

, (3)

, (3)

где Тшт - штучно-калькуляционное время, мин

Стф - часовая тарифная ставка, руб/ч.

Для расчета затрат на дополнительную черновую механическую обработку принимают разряды работы 1-3 (в зависимости от сложности выполняемой обработки). Дополнительные затраты на разметку отливок могут быть также подсчитаны по формуле (3). При этом в зависимости от сложности заготовки принимают Тшт=6-20 мин, разряд работы - 3-5. Аналогично могут быть подсчитаны и другие дополнительные затраты.

Если сравниваемые варианты заготовок с учетом дополнительных затрат оказываются практически равноценными, предпочтительным следует считать вариант заготовки с более высоким КИМ (КИЗ).

В третьем случае вопрос о целесообразности применения определенного вида заготовки может быть решен лишь после расчета технологической себестоимости детали по сравниваемым вариантам. Расчет технологической себестоимости детали обычно выполняется раздельно. Сначала по приведенной методике определяется стоимость вариантов заготовки, а затем варианты технологических процессов изготовления детали сравниваются по методике, изложенной в [13,14,15,16].

Предпочтительна заготовка, обеспечивающая меньшую суммарную технологическую себестоимость (стоимость заготовки и себестоимость варианта техпроцесса изготовления дета). Если же сопоставляемые варианты по суммарной технологической себестоимости оказываются практически равноценными, то предпочтительным следует считать вариант заготовки с более высоким КИМ (КИЗ).

В тех случаях, когда деталь изготавливается из проката, затраты на заготовку определяются по весу проката, требующегося на изготовление детали без веса сдаваемой стружки. При этом учитывается стандартная длина прутков:

(4)

(4)

где GЗ - вес (масса) заготовки, поступающей в механический цех, кг;

S - цена 1 кг материала заготовки, руб;

Gд - вес (масса) готовой детали, кг;

Sотх - цена 1 т отходов, руб.

Стоимость некоторых металлов и сплавов и заготовительные цены 1 т стружки черных и цветных металлов (в рублях) приводятся в табл. 10, 11.

Таблица 10

| Наименование материала | Марка материала | Цена за 1 т. руб | |

| от | до | ||

| Сталь обыкновенная | |||

| Углеродистая круглая и квадратная | Ст.0 Ст.3,4,5 | 83-90 92-30 | 95-40 |

| Сталь качественная углеродистая, (круглая, квадратная, шестигранная) | |||

| легированная | 15Х, 20Х, 30Х, Х35, 40Х, 45Х, 50Х 18ХГТ | ||

| 30ХГТ 20ХГТ 15ХГС, 30ХГСА 12ХНЗА, 20ХНЗА 20ХНР | |||

| автоматная | Ст.А12, А20, А30, А40Г | ||

| шарикоподшипниковая | ШХ9, ШХ15 ШХ15С ШХ15СТ | ||

| Сталь инструментальная | |||

| углеродистая | У7-У13 У7А-У13А | ||

| легированная | ХВГ | ||

| быстрорежущая прутки ø32-50мм ø32-50мм ø32-50мм ø32-50мм | Р18 Р9 Р6М5, Р9Ф5 Р9К10 | ||

| Сталь калиброванная (холоднотянутая) | |||

| углеродистая | Ст. 35, 40, 45, 50, 55, 60 | ||

| автоматная | А12, А20 | ||

| шарикоподшипниковая | ШХ9, ШХ15 | ||

| Цветные металлы и сплавы | |||

| прутки латунные, 4-й кл. ø17-20 мм ø35-40 мм | Л62 | ||

| прутки латунные ø17-20 мм ø35-40 мм | ЛС59-1, ЛСЖ58-1-1 | ||

| из аллюминиево-магниевого сплава ø13-19 мм ø28-44 мм | АМГ-3 | ||

| бронзовые тянутые ø17-20 мм ø35-40 мм | БрОЦ4-3 | ||

| из алюминиевого сплава | В95 Д1Т АК4 АК6 | ||

| алюминиевые сплавы (чушки) | АК4, АЛ5 АЛ2 | ||

| Трубы стальные бесшовные (цены за 10 погонных метров труб) | |||

| стальные холоднотянутые ø55, стенка 10 мм | Ст. 08-60 | 21-90 | |

| стальные холоднотянутые ø70, стенка 10 мм ø90, стенка 10 мм | Ст. 08-60 | 29-50 | |

| стальные горячетянутые ø102, стенка 20 мм ø121, стенка 25 мм ø152, стенка 36 мм | |||

| подшипниковые < ø91, стенка 10-11 мм < ø91, стенка 18-19 мм | ШХ15 | ||

| магниевые сплавы (чушки) | МЛ5 МЛ9 |

| Жаропрочные и титановые сплавы | |||

| прутки из жаропрочных сплавов | ХН77ТЮР (ЭИ437Б) ХН70МВТЮБ (ЭИ598) | ||

| жаропрочный литейный сплав (чушки) | ЖС6К | ||

| прутки из титанового сплава | ОТ4 ВТЗ-1 ВТ8 ВТ9 ВТ18 ВТ20 ВТ5 | ||

| титановый сплав литейный (чушки) | ВТ5Л ВТ20Л |

Примечание. При определение цен следует учитывать, что пределы “от” и “до” за тонну стали указаны для диаметров от 8 до 250 мм, большие цены принимаются для меньших диаметров прутков стали. По автоматным сталям принимаются диаметры от 8 до 100 мм.

Таблица 11

| Тип отхода | Цена за 1т. руб. |

| Стальная и чугунная стружка для доменных печей Лом и отходы легированной стали Лом и отходы шарикоподшипниковой стали Латунная стружка Лом и отходы бронзы оловянистой безоловянистой бериллиевой свинцовистой Лом и отходы алюминиевых сплавов (стружка) Лом и отходы магниевых сплавов Титановые сплавы (стружка) Жаропрочные сплавы | 14,4 29,8 240-283 145-180 190-230 |

2.2. МЕТОДИКА РАСЧЕТА СТОИМОСТИ ЗАГОТОВОК, ПОЛУЧАЕМЫХ МЕТОДАМИ ЛИТЬЯ И ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ

Стоимость заготовок, получаемых такими методами, как литое в обычные земляные формы и кокили, литье по выплавляемым моделям, под давлением, горячая штамповка на молотах, прессах и ГКМ, раскатка, ГГДВ, а также электровысадкой можно с достаточной точностью определить по формуле

, (5)

, (5)

где Сi- базовая стоимость 1 т заготовок, руб;

Кт - коэффициент, зависящий от класса точности заготовки; КC,КВ,КМ,КП - коэффициенты, учитывающие соответственно группу сложности, вес заготовки, марку материала, объем производства заготовок;

Для определения веса (массы) заготовки GЗ, рекомендуются два приема:

1. Если деталь (заготовка) имеет сложную конфигурация (литые корпуса или поковки сложной формы и т. д.), то GЗ определяется как сумма чистого веса (массы) детали Gд и весов (масс) припусков на технологических поверхностях, где они предусмотрены при проектировании заготовки. Как правило, объемы припусков удается представить в виде простых объемных фигур. Значение Gд берется из чертежа детали.

2. Если заготовка имеет относительно простую конфигурацию, ее вес (массу) можно подсчитать условно, разбив ее на простые объемные фигуры. Для облегчения расчета объемов простых фигур можно воспользоваться справочной литературой (А. А. Рывкин, А. 3. Рывкин, Л. С. Хренов. Справочник по математике. М.: Высшая школа, 1975, с. 196-200 и др.). Коэффициенты Кт,Кс,Кв,Км,Кп определяются при выполнении конкретных расчетов стоимости заготовки. При переходе от объема к весу (массе) могут быть приняты следующие значения плотностей (удельных весов) металлов и сплавов (табл. 12).

Таблица 12

| Материал | Плотность, г/см2 | Материал | Плотность, г/см2 |

| Сталь | 7,8 | Алюминиевые сплавы | 2,6-2,8 |

| Чугун серый ковкий | 6,8-7,2 7,2-7,4 | Магниевые сплавы | 1,7-1,8 |

| Жаропрочные сплавы на никелевой основе | 7,9-8,0 | Латуни | 8,4-8,8 |

| Титановые сплавы | 4,5-4,8 | Бронзы | 8,0-9,0 |

Примечание. Группа сложных отливок устанавливается по следующим признакам [1].

I группа - удлиненные детали типа тел вращения, которые можно отливать не только стационарным, но и центробежным способом. К ним относятся простые и биметаллические вкладыши, некоторые втулки, гильзы, трубы, цилиндры и т.п. Отношение длины к диаметру таких деталей больше единицы.

II группа – детали типа дисков: маховики и диски муфт сцепления, шкивы, диски, а также корпуса подшипников.

III группа - простые по конфигурации коробчатые детали, для формовки которых не требуется большого количества стержней. К этой группе относятся крышки двигателей, коробок скоростей и передач других корпусных деталей, кронштейны, планки, вилки, рычаги.

Дата добавления: 2015-12-20; просмотров: 50; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!