Способы вакуумирования стали. Вакуумирование при непрерывной разливке стали.

В настоящее время наиболее широко используются методы внеагрегатной вакуумной обработки. К их числу относятся:

1) Вакуумирование в ковше;

2) Порционное и циркуляционное вакуумирование;

3) Вакуумирование в процессе разливки.

Первая установка по обработке жидкой стали вакуумом была введена в эксплуатацию в 1952-1953 гг. на Енакиевском металлургическом заводе. Самым простым следует считать способ вакуумирования в ковше нераскисленного металла. Растворенный в металле кислород взаимодействует при вакуумировании с растворенным в металле углеродом, что вызывает интенсивное кипение ванны и удаление водорода и азота.

Недостатком этого метода является малая эффективность при вакуумировании относительно больших объемов стали > 50т. и неравномерность состава в ковше после ввода раскислителей и легирующих элементов. Положение улучшается при одновременной продувке стали инертным газом или при организации электромагнитного перемешивания расплава.

Вакуумная обработка стали в ковше на установках с электромагнитным перемешиванием позволяет получать результаты близкие к достигаемым при продувке расплава аргоном. Однако в этом случае несколько усложняется необходимое оборудование, т.к. металлический корпус сталеразливочных ковшей необходимо изготавливать из немагнитной листовой стали аустенитного класса и при обработке нераскисленной стали высота ковша должна быть увеличена.

|

|

|

Для повышения эффективности обработки необходимо исключить попадание печного шлака в ковш и обеспечивать дополнительный перегрев стали на 30-60°С в зависимости от массы металла в ковше и материала футеровки. Скорость падения t-ры металла в ковше без учета затрат тепла на расплавление легирующих элементов и раскислителей составляет 1,8ºС в минуту. Это явилось одной из причин разработки методов ковшевого вакуумирования с дополнительным нагревом металла, где в качестве источника тепла использованы электродуговой или плазменный подогрев. Установка сочетающая в себе вакуумную обработку, электромагнитное перемешивание расплава и электродуговой подогрев для ковшей ёмкостью до 150 т. впервые была изготовлена в Швеции и по названию разработавших её фирм получила название: ACEA – СКФ.

В отечественной технической литературе такие установки называют: ПЕЧЬ-КОВШ или УДС(установка доводки стали).

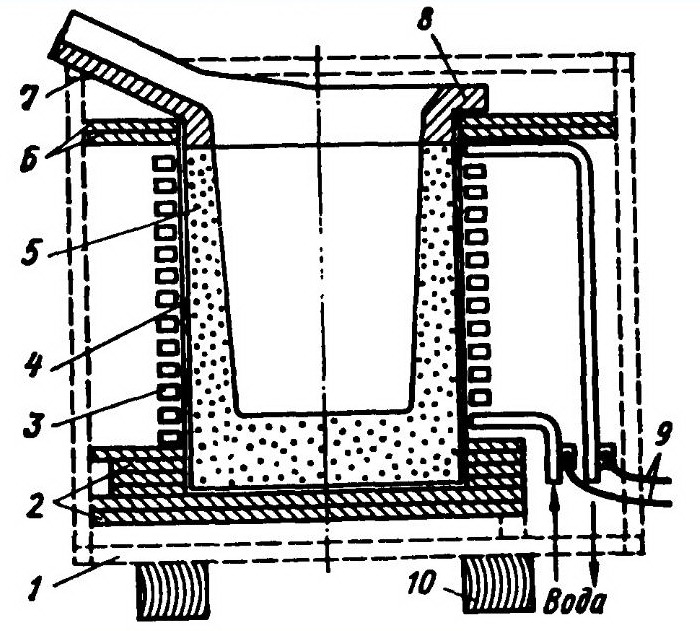

Оборудование установки печь-ковш состоит из следующих узлов: стенда для электро-дугового нагрева стали, устройства для электро-магнитного перемешивания, стендо-вакуумной обработки стали, системы вакуумных насосов, оборудования для дозированной подачи ферросплавов и раскислителей, оборудование для продувки металлов аргоном и пульта управления установкой.

|

|

|

1.– сталевозная тележка с индуктором для электромагнитного перемешивания расплава; 2. – сталеразливочный ковш; 3. – стенд для электродугового подогрева расплава; 4. – трансформатор стенда электродугового подогрева; 5. – дозатор ферросплавов и раскислителей; 6. – стенд вакуумной обработки расплава; 7. – фурма для продувки расплава аргоном; 8. – вакуумный привод с пароэжекторным насосом.

В данном процессе ковш совмещает функции печи для рафинирования стали её подогрева и разливочной ёмкости. В процессе обработки на установке печь-ковш проводится десульфурация, обезуглероживание, удаление газов, раскисление, легирование и корректировка температуры.

Дата добавления: 2015-12-19; просмотров: 29; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!