Калькуляция себестоимости и отпускная цена на деталь

| № п/п | Наименование затрат | Порядок расчета | Результат, тыс. руб. | |

| Базовый вариант | Проект | |||

| Сырье и материалы за вычетом возвратных отходов | Расчет 2 | 45 596 | 45 596 | |

| Комплектующие | В себестоимости детали - нет | – | – | |

| Итого ст. 1 + ст. 2 | ||||

| Транспортно-заготовительные расходы | 10 % от ст. 3 | 4559,6 | 4559.6 | |

| Основная заработная плата производственных рабочих | Таблица 6 | |||

| Премии производственных рабочих | Таблица 6 | |||

| Начисления на зарплату производственных рабочих | Таблица 6 | |||

| Расходы на освоение и подготовку производства | 0,1% от Σ(ст.1-ст.7) | 117.97 117965.6 | 109.75 109746.6 | |

| Общепроизводственные расходы | ||||

| А. Расходы на содержание и эксплуатацию оборудования | Таблица 11, Ст. А | |||

| Б. Цеховые расходы | Таблица 11, Ст. Б | |||

| Общехозяйственные расходы | Таблица 12 | 10,63 | 4,61 | |

| Производственная себестоимость | Σ(ст.1-ст.10) | 143669.2 | 131408.21 | |

| Внепроизводственные (коммерческие) расходы | 2,5 % от ст.11 | 3591.73 | 3285.21 | |

| Коммерческая себестоимость | Ст.11 + ст.12 | 147260.93 | 134693.42 | |

| Прибыль | 20% от ст. 13 | 29452.19 | 26938.68 | |

| Стоимость годовой программы деталей | Ст. 13 + ст. 14 | 176713.12 | 161632.1 | |

| Цена на деталь без учета НДС, руб. | Ст.15 / N | 3.38 | 3.09 |

9. РАСЧЁТ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ ПРОЕКТА

9.1. Материалоёмкость (металлоёмкость) детали

|

|

|

Характеризует расход основных материалов на деталь.

Ме = 35 кг/деталь - для базового и проектного вариантов.

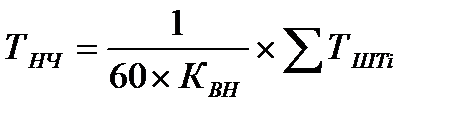

9.2. Трудоёмкость детали в нормочасах

Базовый вариант.

Тчч = 1/(1,1x60) х (5+31.3+19,3+12.7+19.5+38+18.2+10.2)=2.31 нормо часа

Проектируемый вариант.

Тчч = 1/(1,1x60) х (12.7+22.2+19.3+19.5+29.5+18.2+7.2)=1.92 нормо часа

Проектируемый вариант.

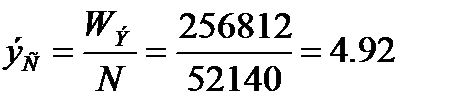

9.3. Энергоёмкость детали.

Показывает затраты эл.энергии на изготовление одной детали.

Базовый вариант.

Базовый вариант.

кВт´ч/шт.

кВт´ч/шт.

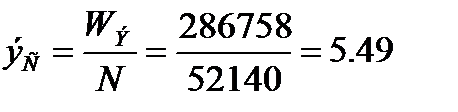

Проектируемый вариант.

кВт´ч/шт.

кВт´ч/шт.

9.4. Годовая экономия от снижения себестоимости детали.

Определяется по ф-ле:

Эгод=Сб –Спр,

где Сб,Спр – полная (коммерческая) себестоимость годовой программы деталей

Эгод=Сб –Спр= 147260.93 – 134693.42 = 12567.51 тыс.руб.

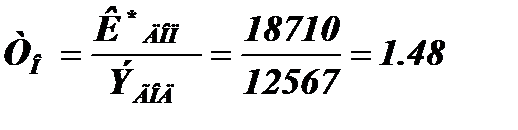

9.5. Срок окупаемости дополнительных капиталовложений.

,

,

где Кдоп – величина дополнительных капиталовложений.

= 28785 х 0,65 = 18710.25 т.р.

= 28785 х 0,65 = 18710.25 т.р.

года

года

Технико – экономические показатели представлены в табл. 14

Таблица 14Технико – экономические показатели проекта.

| № п/п | Наименование показателей | Ед. изм. | Базовый вариант. | Проект | Отклонение, % |

| 1 | Годовая программа деталей | шт. | --- | ||

| Объём дополнительных капитальных вложений | т.р. | 18710.25 | |||

| Полная себестоимость детали | руб. | - | |||

| 4 | Годовая экономия от снижения полной себестоимости детали | т.р. | 12567.51 | ||

| Срок окупаемости доп. кап. вложений. | лет | 1.48 | |||

| Металлоёмкость детали | кг/шт. | --- | |||

| Трудоёмкость детали | чч/шт. | 2. | 1.26 | - | |

| Энергоёмкость детали. | кВт´ч/шт | 4.92 | 5.49 | - | |

| Отпускная цена на деталь | руб. | - |

|

|

|

ВЫВОДЫ: В результате модернизации производства удалось добиться снижения себестоимости детали,понизить коэффициент трудоемкости детали,затраты на энергоемкость возросли вследствие применения станков с ЧПУ.Все эти меры позволили понизить отпускную цену на деталь,затраты вложенные на модернизацию производства окупяться через год и 5 месяцев.

Проект себя оправдал.

Список литературы

Примечание: в курсовой работе должно быть оглавление, список литературы, выводы и нумерация страниц. Штамп приводить необязательно.

Дата добавления: 2015-12-17; просмотров: 9; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!