Принцип работы устройства

Для спуска в скважину устройство в сборе с пластырем комплектуется из двух частей: первая включает в себя дорнирующую головку 1, полую штангу 2, упор 6, пластырь 3; вторая – циркуляционный клапан 9, силовой цилиндр 10.

Первая часть опускается в скважину и соединяется со второй над устьем через переводник, а дорнирующая головка 1 фиксируется от осевого перемещения регулируемым упором силового цилиндра 10. Устройство в сборе с пластырем опускается в скважину так, чтобы середина пластыря 3 была ориентирована на дефект 4 обсадной колонны 5 (рис 3.10.1 а). Если длина пластыря более допустимой высоты подъема агрегатом, то пластырь в сборе со штангой спускают в скважину по частям и сваривают их над устьем по соответствующей технологии. Расширение пластыря 3 до сопряжения с внутренней стенкой обсадной колонны 5 для перекрытия нарушения 4 осуществляется продавливанием дорнирующей головки 1 через пластырь силовым цилиндром 10, при этом предварительное расширение пластыря обеспечивается конусным пуансоном дорнирующей головки, а окончательное, до полного контакта с обсадной колонной – калибрующими секторами дорнирующей головки (рис 3.10.1 б).

Заход калибрующих секторов в пластырь на отрезке L1 осуществляется без избыточного давления жидкости в головке. После захода калибрующих секторов в пластырь жидкость поступает в камеру, а затем в полость самоуплотняющейся манжеты, что обеспечивает радиальный ход калибрующих секторов. Рабочее избыточное давление жидкости на калибрующие сектора поддерживается на отрезке L2 – хода дорнирующей головки под давлением. После первого шагового рабочего хода L = L1 + L2 давление дорнирующей головки надо снизить до «0» и инструмент осадить вниз (зарядить) на величину хода головки – 1500 мм. В это время первый промежуточный упор 7 выходит из пластыря и удерживает его от сдвига. Затем вновь создают рабочее давление в системе и процесс продавливания дорнирующей головки в пластыре повторяется на величину ее рабочего хода. Таким образом, продавливание дорнирующей головки повторяется циклами до выхода ее из пластыря. При этом оставшийся нерасширенным нижний участок пластыря после выхода из него последнего

|

|

|

промежуточного упора расширяется головкой с частичным использованием веса инструмента. При недостаточном весе его для продавливания головки давление в системе может быть снижено (при необходимости до 0). В этом случае работают только конусным пуансоном дорнирующей головки.

Устройство (рис 3.10.1 в) позволяет осуществлять повторные проходы установленного пластыря дорнирующей головкой с давлением, используя частично вес инструмента по технологии работы сверху вниз или снизу вверх. При этом осевая нагрузка на инструмент значительно (30 – 70%) снижается по сравнению с нагрузкой полученной в первоначальном проходе.

|

|

|

В случае невозможности протянуть дорнирующую головку через пластырь вниз (недостаточный вес инструмента, не сработал промежуточный упор и тд) продолжение операции по установке пластыря в обсадной трубе обеспечивается наличием в устройстве конусного упора, который своим конусом – пуансоном при подъеме инструмента расширяет оставшуюся часть пластыря снизу вверх. При этом давление в системе снимается. Затем под давлением производится протягивание дорнирующей головки через пластырь сверху вниз весом инструмента. Если калибровка не удалась из –за недостатка давления в системе, то устройство извлекается на поверхность, устраняются неполадки и операция по установке повторяется.

Заполнение жидкостью труб и устройства при спуске в скважину и слив жидкости при подъеме осуществляется через циркуляционный клапан 9.

Перед подъемом устройства на поверхность в циркуляционный клапан опускается стержень (ломик) который срезает сбивной палец и открывает отверстие для слива жидкости.

|

|

|

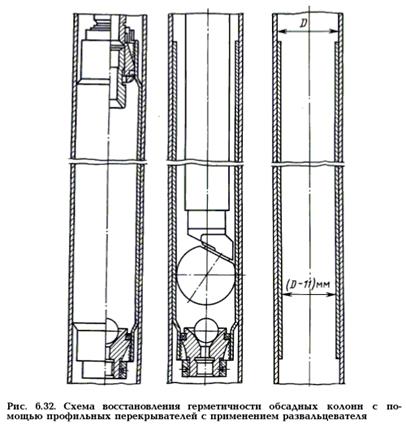

В 80-х годах в целях восстановления герметичности колонн были разработаны стальные профильные перекрыватели с диаметрами 146 и 168мм. Перекрыватели представляют собой профильную двухканальную трубу с цилиндрическими концами, в которых с одной стороны крепится башмак, а с другой – устройство для спуска перекрывателя в скважину. Профильная труба имеет длину 8 – 10 метров, толщину стенки 5мм и изготавливается из стали марки 10.

Башмак, профильная труба и устройство для спуска перекрывателя в скважину образуют гидравлическую камеру. В эту камеру через НКТ закачивается жидкость и создается давление до 16 – 18 МПа, под действием которого профильная часть перекрывателя выправляется и плотно прижимается к стенкам колонны (рис 3.10.2).

Перед тем как спустить перекрыватель с устройством, в колонну в интервале нарушения герметичности прорабатывают гидромеханическим расширителем. Шаблонируют колонну и НКТ. Перекрыватель спускают в скважину и устанавливают напротив места нарушения.

В колонну НКТ сбрасывают шар и закачивают жидкость. Когда шар садится в седло происходит увеличение давления, под действием которого перекрыватель выпрямляется и плотно прижимается к внутренней стенки колонны. Затем колонну НКТ отсоединяют от перекрывателя и поднимают, на бурильных трубах спускают развальцеватель, создают через него циркуляцию и вращая колонну бур труб ротором развальцовывают концы и недожимы перекрывателя, а так же разрушают башмак. При этом паста нанесенная на наружную поверхность профильной трубы уплотняется и достигается герметичность э/колонны.

|

|

|

Дата добавления: 2016-01-03; просмотров: 17; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!