Проверка условий лишения возможности перемещения заготовки в приспособлении по шести степеням свободы в соответствии с ГОСТ 21495-76

Введение

Основную роль в машиностроении имеет станкостроение, производящее средства производства, приспособления и инструменты для машиностроительных предприятий. Затраты на технологическую оснастку составляет от 20% от себестоимости изделия.

Приспособлениями в машиностроении называют дополнительные устройства к оборудованию, применяемые при выполнении операции обработки, сборки, контроля изделий. За счет использования приспособлений устраняется необходимость разметки заготовок, расширяются технологические возможности металлорежущего оборудования, возрастает производительность труда, повышается точность обработки и качество изделий, применение прогрессивных норм времени, снижение квалификации и численности рабочих.

В настоящее время в СНГ широко эксплуатируются более 20 млн. приспособлений, 90% от общего числа приспособлений составляют приспособления, предназначенные для установки и обработки заготовок, установки инструмента.

Широко распространена в машиностроении оснастка многократного использования. При внедрении переналаживаемых приспособлений в 2-3 раза уменьшается трудоёмкость проектирования и в 3-4 раза цикл изготовления станочных приспособлений.

Задание на курсовой проект было: спроектировать приспособление для механической обработки детали «Втулка» на сверлильной операции. Программа выпуска N=2000 шт./год.

|

|

|

В процессе выполнения курсового проекта были выполнены следующие расчеты:

1.Расчет приспособления на точность;

2.Расчет усилия зажима заготовки в приспособлении;

3.Расчет зажимного механизма;

4.Расчет экономической эффективности от применения приспособления.

Курсовой проект содержит следующие чертежи:

1. Чертеж детали;

2. Сборочный чертёж приспособления;

3. Деталировка нестандартных деталей приспособления;

4. Операционные эскизы на операцию с применением приспособления и на предшествующую операцию.

Описание конструкции детали

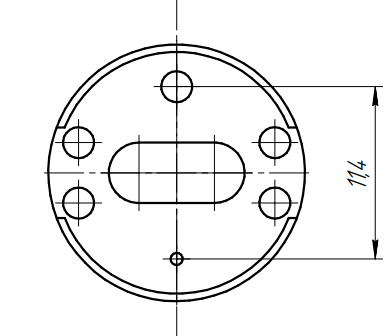

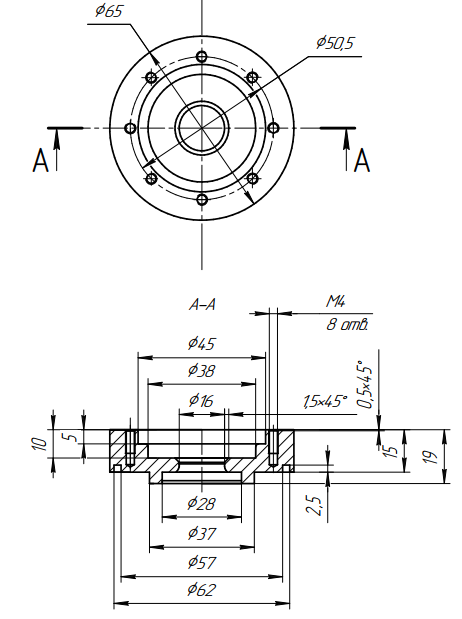

Деталь Втулка — тело вращения с габаритными размерами диаметром семнадцать миллиметров на длину шесть с половиной миллиметров

В детали расточено отверстие диаметром шестнадцать с половиной миллиметров на глубину шесть миллиметров, на одной стороне имеется фаска пять десятых миллиметра на угол сорок пять градусов. На торце детали расположен паз длинно й девять миллиметров и радиусом два миллиметра, а также пять отверстий диаметром две целые пять сотых миллиметра и одно отверстие диаметром восемь десятых миллиметра. На поверхности диаметром семнадцать миллиметров расположены два паза шириной шесть миллиметров.

|

|

|

Деталь изготавливается из стали 45 ГОСТ 1050- 88. Заменитель- стали 40Х, 50, 50Г2.

Вид поставки- сортовой прокат, в том числе фасонный: ГОСТ 1050- 88.

Назначение- вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработки детали, от которых требуется повышенная точность, ступицы.

Таблица 1 – химический состав

| C | Si | Mn | Cr | S | P | Cu | Ni | As |

| Не более | ||||||||

| 0,42-0,5 | 0,17-0,37 | 0,5-0,8 | 0,25 | 0,004 | 0,035 | 0,25 | 0,25 | 0,08 |

Технологические свойства:

Свариваемость- трудно свариваемая. Способы сварки: РДС и КТС. Необходим подогрев и последующая обработка.

Обрабатываемость резанием-  1 и

1 и  в горячекатаном состоянии при HB 170-179 и

в горячекатаном состоянии при HB 170-179 и  МПа.

МПа.

Флокеночувствительность- малочувствительна.

Склонность к отпускной хрупкости- не склонна.

2. Описание конструкции, назначения и принципа действия приспособления

Данное приспособление кондуктор предназначен, для сверления пяти отверстий диаметром две целых, пять сотых миллиметра и одного отверстия диаметром ноль целых, восемь десятых миллиметра в детали втулка.

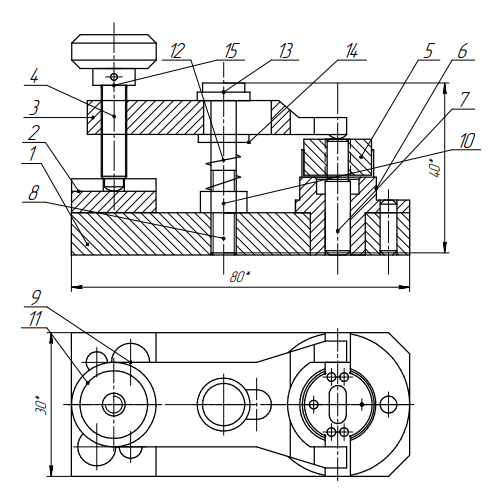

Приспособление состоит из следующих деталей:

|

|

|

1. Плита – 2шт.

2. Опора

3. Прихват

4. Винта

5. Втулка

6. Штырь

7. Болт 7002-0774

8. Винт ВМ5-8gx12.48.016

9. Гайка М6

10. Гайка 7003-0251

11. Пружина 1086-0774

12. Шайба 7019-0411

13. Шайба 6.01.05

14. Штифт 1,6m6  10

10

15. Штифт 5m6  16

16

Принцип действия приспособления: обрабатываемая деталь устанавливается на втулку 6, базируется на штыре 7, затем в деталь вставляется плита 5, прихват 3 прижимает деталь вместе с плитой 5 на штырь 7 и затягивается болтом 11.

Приспособление устанавливается и закрепляется на столе вертикально- сверлильного станка 2Н125. Сверление отверстий ведётся через кондукторные втулки, которые служат для направления сверла в зону резания.

Рисунок 2 – Эскиз приспособления

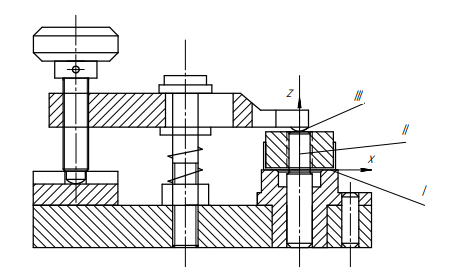

Проверка условий лишения возможности перемещения заготовки в приспособлении по шести степеням свободы в соответствии с ГОСТ 21495-76

Для обеспечения неподвижности заготовки или изделия в избранной системе координат на них необходимо наложить шесть двухсторонних геометрических связей для создания которых необходим комплект баз.

|

|

|

Рисунок 3 – практическая схема базирования детали в приспособлении.

I — Установочная база, лишающая заготовку или изделие трёх степеней свободы (перемещение вдоль одной координатной оси Z, вращения вокруг двух координатных осей X и Y)

II — Двойная опорная база лишает заготовку или изделие двух степеней свободы (перемещение вдоль двух координатных осей X и Y)

III — Опорная база (силовой зажим) — лишает заготовку одной степени свободы (вращение вокруг координатной оси Z)

4.Расчет приспособления на точность.

1) Расчет производим по формуле:

εпр=Т-KТ1∙

где Т – допуск выполняемого размера, с чертежа, мм;

εб – погрешность базирования деталей в приспособлении, мм;

εз – погрешность закрепления детали в приспособлении, мм;

εу – погрешность установки приспособления на станке, мм;

εи – погрешность от износа опор, мм;

εпи – погрешность от перекоса инструмента, мм;

КТ1 – коэффициент учитывающий отклонение рассеяния значений составляющих величин от закона нормального распределения;

kt1 – коэффициент учитывающий уменьшение предельного значения погрешности базирования при работе на настроенных станках;

kТ2 – коэффициент учитывающий долю погрешности обработки в суммарной погрешности, вызываемой факторами, не зависящими от приспособления;

ω – экономическая точность обработки, мм.

Рисунок 5 — Эскиз детали на допуск выполняемого размера

2.1) Выбираем допуск выполняемого размера, с чертежа

Т= 0,43 мм [с таблицы допусков]

2.2) Выбираем погрешность базирования детали в приспособлении

εб= 0 мм [табл. 74, с. 158]

2.3) Находим погрешность закрепления детали в приспособлении

εз= 90 мкм= 0,09мм [табл. 76, с. 164]

2.4) Находим погрешность установки приспособления на станке

εу= 0,01…0,03 мм

Принимаем εу= 0,01 мм [табл. 79, с. 171]

2.5) Находим погрешность износа опор

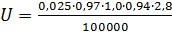

εи=

где Uo– средний износ установочных элементов, мм;

k1, k2, k3, k4 – коэффициенты учитывающие влияние материала заготовки, оборудования, условий обработки, числа установок заготовки.

Uo= 25 мкм= 0,025мм [табл. 81, с. 174]

k1=0,97

k2=1,0

k3=0,94

k4=2,8 [табл. 82, с. 176]

εи=  ∙ 2000 = 0,0012 мм

∙ 2000 = 0,0012 мм

2.6) Определяем погрешность от перекоса инструмента

εпи=

где S – максимальный диаметральный зазор между кондукторной втулкой и инструментов, мм;

m – расстояние от поверхности заготовки до втулки, мм;

L1 – длина обрабатываемого отверстия, мм;

L – длина кондукторной втулки, мм.

S= 0 -25=25 мкм

S= +20 +6=26 мкм [табл. 83,84 с. 178,180]

Принимаем S= 26 мкм= 0,026 мм

m= 0 мм [с чертежа]

L1=0,5 мм [с чертежа]

L=6 мм [с чертежа]

εпи=  мм

мм

2.7) Находим экономическую точность обработки

ω=100 мкм=0,1 мм [таблица допусков]

2.8) Назначаем коэффициенты:

КТ1=1

kТ2=0,8

kt1=0,6 [с. 151]

εпр=0,43 – 1 ∙  =

=

=0,32 мм

Вывод: в результате расчета получили, что данное приспособление обеспечивает точность необходимую для сверления отверстий в детали втулка, так как εпр>0.

Рисунок 1 — Эскиз детали

Дата добавления: 2022-07-02; просмотров: 64; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!